SLM для аддитивного производства металлов

Оглавление

Обзор селективного лазерного плавления

Селективное лазерное плавление (SLM) — это процесс 3D-печати металла плавлением в порошковом слое, в котором используется лазер для избирательного плавления и плавления частиц металлического порошка слой за слоем для создания полностью плотных деталей.

Ключевые атрибуты технологии SLM:

| Характеристика | Описание |

|---|---|

| Материалы | Металлы, такие как нержавеющая сталь, титан, алюминий, никелевые сплавы. |

| Тип лазера | Волоконные, CO2 или прямые диодные лазеры |

| Атмосфера | Инертная атмосфера аргона или азота |

| Разрешение | Способен выполнять мелкие детали размером до 150 мкм. |

| Точность | Детали с размерами ±0,2% или выше. |

SLM позволяет создавать сложные, настраиваемые металлические детали для аэрокосмического, медицинского, автомобильного и промышленного применения.

Как работает селективное лазерное плавление

Процесс печати SLM работает следующим образом:

- 3D-модель, разделенная на 2D-слои поперечного сечения.

- Порошок распределяется по рабочей пластине тонким слоем.

- Лазер выборочно сканирует слой, плавя порошок

- Расплавленный порошок затвердевает и сплавляется вместе.

- Создайте нижнюю часть пластины и наложите новый слой сверху.

- Процесс повторяется до тех пор, пока не будет собрана вся деталь.

Нерасплавленный порошок обеспечивает поддержку при сборке компонента. Это позволяет создавать сложные геометрии без специальных опорных конструкций.

Типы систем селективной лазерной плавки

Есть несколько SLM конфигурации системы:

| Система | Подробности |

|---|---|

| Одиночный лазер | Один мощный лазер для плавления |

| Мультилазер | Несколько лазеров для увеличения скорости сборки |

| Система сканирования | Гальвозеркала или фиксированная оптика |

| Работа с металлическим порошком | Открытые системы или закрытая переработка порошка |

| Контроль атмосферы | Герметичная рабочая камера, заполненная аргоном или азотом. |

Мультилазерные системы обеспечивают более быструю сборку, а замкнутый цикл обработки порошка повышает эффективность и возможность вторичной переработки.

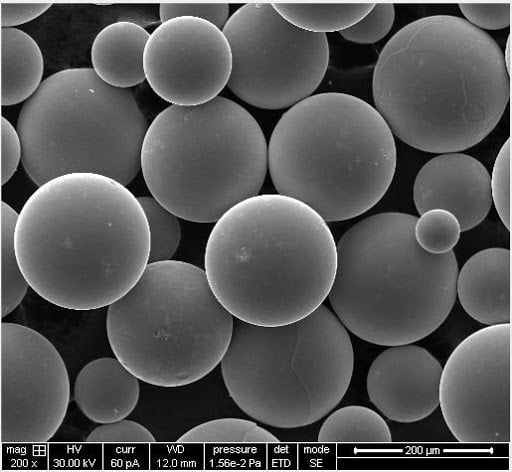

Материалы для селективной лазерной плавки

Общие металлические материалы, используемые для SLM, включают:

| Материал | Преимущества |

|---|---|

| Алюминиевые сплавы | Легкий с хорошей прочностью |

| Титановые сплавы | Высокое соотношение прочности и массы |

| Нержавеющие стали | Коррозионная стойкость, высокая прочность |

| Инструментальные стали | Высокая твердость и износостойкость |

| Никелевые сплавы | Высокая термостойкость |

| Кобальт-хром | Биосовместимость с хорошей износостойкостью |

Ассортимент порошков сплавов обеспечивает такие свойства, как прочность, твердость, термостойкость и биосовместимость, необходимые для различных применений.

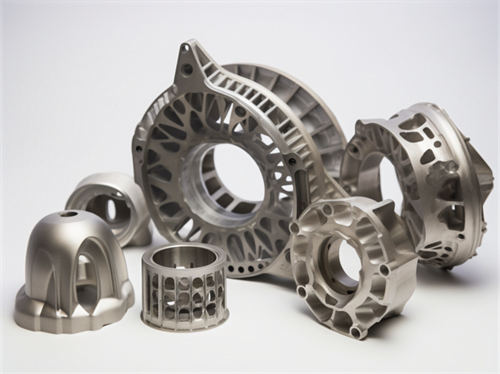

Применение селективного лазерного плавления

Типичные области применения металлической печати SLM включают:

| Промышленность | Приложения |

|---|---|

| Аэрокосмическая промышленность | Детали двигателя, легкие конструкции |

| Медицина | Индивидуальные имплантаты, протезы, инструменты |

| Автомобильная промышленность | Легкие детали, нестандартная оснастка |

| Промышленность | Облегчение компонентов, производство конечного использования |

| Нефть и газ | Коррозионностойкая арматура, устьевые детали |

SLM позволяет объединить сложные металлические детали в одно целое и оптимизировать их по весу и производительности.

Преимущества селективного лазерного плавления

Ключевые преимущества технологии SLM:

| Выгода | Описание |

|---|---|

| Сложная геометрия | Неограниченная свобода дизайна для органических форм |

| Объединение частей | Сборки, напечатанные как один компонент. |

| Персонализация | Легко адаптируется для изготовления нестандартных деталей. |

| Облегчение | Решетчатые структуры и оптимизация топологии |

| Экономия материалов | Уменьшение количества отходов по сравнению с субтрактивными методами |

| Постобработка | Может потребоваться удаление опоры и обработка поверхности. |

Эти преимущества позволяют изготавливать металлические детали с более высокими эксплуатационными характеристиками для конечного использования при конкурентоспособных сроках и затратах при меньших объемах производства.

Ограничения селективного лазерного плавления

Ограничения SLM включают в себя:

| Ограничение | Описание |

|---|---|

| Размер детали | Ограничено объемом сборки принтера, обычно менее 1 м3. |

| Производительность | Относительно низкие темпы производства ограничивают большие объемы. |

| Постобработка | Может потребоваться удаление поддержки, механическая обработка, чистовая обработка. |

| Анизотропия | Механические свойства различаются в зависимости от ориентации конструкции. |

| Обработка поверхности | Поверхность после печати относительно шероховатая. |

| Опыт оператора | Требуется большой опыт работы с принтером. |

Технология лучше всего подходит для небольших и средних объемов производства сложных металлических деталей.

Поставщики принтеров SLM

Ведущие производители систем SLM:

| Компания | Известные системы |

|---|---|

| EOS | Серия EOS M |

| 3D Systems | серия ДМП |

| GE Additive | Х-Лайн 2000Р |

| Трампф | ТруПринт 1000, 3000 |

| Решения SLM | СЛМ 500, СЛМ 800 |

| Renishaw | АМ500, АМ400 |

Машины варьируются от небольших объемов сборки (около 250 x 250 x 300 мм) до больших систем размером 800 x 400 x 500 мм для высокой производительности.

Выбор 3D-принтера SLM

Ключевые соображения при выборе системы SLM:

| Фактор | Приоритет |

|---|---|

| Объем сборки | Соответствие требуемым размерам деталей |

| Поддерживаемые материалы | Необходимы сплавы, такие как Ti, Al, нержавеющие, инструментальные стали. |

| Система инертного газа | Герметичная автоматизированная обработка аргона или азота |

| Лазерная технология | Волоконные, CO2 или прямые диодные лазеры |

| Метод сканирования | Гальво или фиксированное зеркальное сканирование |

| Обработка порошка | Предпочтительна переработка по замкнутому циклу |

Оптимальная система SLM обеспечивает материалы, объем сборки, скорость и функции обработки порошка, необходимые для конкретного применения.

Требования к объектам УУЗР

Для эксплуатации принтера SLM предприятие должно соответствовать:

- Уровни электрической мощности 20–60 кВт (тип.)

- Стабильная температура около 20-25°C.

- Низкая влажность ниже 70% RH

- Контроль твердых частиц и обработка металлического порошка

- Подача и вентиляция инертного газа

- Фильтрация выхлопных газов для удаления твердых частиц

- Системы мониторинга атмосферы

- Строгие процедуры обеспечения безопасности персонала

Системы SLM требуют значительной инфраструктуры для электропитания, охлаждения, обработки порошка и подачи инертного газа.

Параметры процесса SLM-печати

Типичные параметры SLM-печати:

| Параметр | Типовой диапазон |

|---|---|

| Мощность лазера | 100-400 W |

| Скорость сканирования | 100-2000 мм/с |

| Толщина слоя | 20-100 мкм |

| Расстояние между люками | 50-200 мкм |

| Размер пятна | 50-100 мкм |

| Шаблон сканирования | Чередование, поворот для каждого слоя |

Точная настройка этих параметров необходима для достижения полной плотности деталей для каждого порошка сплава.

SLM Рекомендации по проектированию и ограничения

Ключевые рекомендации по проектированию УУЗР включают в себя:

| Руководство | Причина |

|---|---|

| Минимальная толщина стенки | Избегайте перегрева и деформации |

| Поддерживаемые свесы | Предотвратить обрушение без опор |

| Избегайте тонких черт | Предотвратить плавление или испарение |

| Ориентируйтесь на прочность | Оптимизация по направлению нагрузки |

| Минимизируйте использование поддержки | Упрощение постобработки |

Процесс SLM предъявляет геометрические требования, такие как углы свеса и минимальные размеры элементов, которые необходимо учитывать.

Требования к постобработке SLM

Общие этапы постобработки деталей SLM:

| Процесс | Назначение |

|---|---|

| Удаление опоры | Удалить автоматически созданные поддержки из программного обеспечения |

| Удаление порошка | Очистите внутренние каналы от остатков порошка. |

| Обработка поверхности | Улучшение качества поверхности и шероховатости за счет механической обработки. |

| Снятие стресса | Снижение остаточных напряжений за счет термообработки. |

| Горячее изостатическое прессование | Улучшите плотность и уменьшите внутренние пустоты. |

Уровень постобработки зависит от требований приложения к допускам, качеству поверхности и свойствам материала.

Квалификационные испытания деталей SLM

Типичные квалификационные испытания компонентов SLM:

| Тип теста | Описание |

|---|---|

| Анализ плотности | Измерьте плотность по сравнению с деформируемыми материалами. |

| Механические испытания | Испытания на растяжение, усталость, трещиностойкость |

| Металлография | Визуализация микроструктуры и анализ дефектов |

| Химический анализ | Проверьте соответствие состава спецификации |

| Неразрушающий | КТ или рентгеновский контроль пустот |

Тщательное тестирование гарантирует, что детали SLM соответствуют требованиям, прежде чем они будут запущены в производство.

Преимущества SLM Технология

Селективное лазерное плавление обеспечивает ключевые преимущества:

- Сложная органичная геометрия невозможна с помощью литья или станков с ЧПУ.

- более легкие конструкции за счет оптимизации топологии

- Консолидация деталей в единые печатные компоненты

- Уменьшение количества отходов по сравнению с субтрактивными методами

- Кастомизация и быстрые итерации дизайна

- Производство металлических деталей точно в срок

- Высокая прочность и твердость, приближающиеся к кованым материалам.

Эти преимущества делают SLM подходящим для производства дорогостоящих деталей в небольших объемах по требованию в различных отраслях.

Проблемы внедрения SLM-печати

Барьеры на пути внедрения УУЗР включают в себя:

| Испытание | Стратегии смягчения последствий |

|---|---|

| Высокая стоимость принтера. | Используйте сервисные бюро, подтвердите рентабельность инвестиций |

| Варианты материалов | Новые сплавы в разработке, специализированные поставщики |

| Знание процессов | Программы обучения, кривая обучения |

| Стандарты | Протоколы квалификации деталей разрабатываются |

| Постобработка | Автоматизированные процессы в разработке |

По мере развития технологии эти барьеры уменьшаются за счет улучшения материалов, оборудования, обучения и усилий по стандартизации во всей отрасли.

Будущее селективной лазерной плавки

Новые тенденции в технологиях УУЗР:

- Большие объемы сборки более 500 x 500 x 500 мм.

- Мультилазерные системы для более высокой скорости сборки

- Расширенные сплавы, включая жаропрочные суперсплавы

- Улучшенная переработка и обращение с порошком

- Автоматическое удаление поддержки и постобработка

- Гибридное производство, сочетающее АМ и ЧПУ

- Специализированное программное обеспечение для оптимизации проектирования

- Стандартизация параметров процесса и квалификация деталей

Системы SLM будут продолжать развиваться с точки зрения размера сборки, скорости, материалов и надежности для удовлетворения производственных потребностей во все большем количестве промышленных приложений.

Краткое изложение ключевых моментов

- SLM выборочно сплавляет металлический порошок с помощью лазера для 3D-печати полной плотности

- Процесс сварки в порошковом слое позволяет получать мелкие детали и сложную геометрию.

- Подходит для аэрокосмической, медицинской, автомобильной и промышленной промышленности.

- Используются такие металлы, как нержавеющая сталь, титан, алюминий и никелевые сплавы.

- Обеспечивает преимущества консолидации деталей, настройки и облегчения.

- Требуется контролируемая атмосфера и надежные системы обработки порошка.

- На печатных деталях может потребоваться значительная постобработка.

- Передовые технологии для производства малых и средних объемов

- Постоянное улучшение материалов, размеров, скорости и качества сборки.

- Позволяет создавать высокопроизводительные печатные металлические компоненты.

Селективное лазерное плавление будет продолжать развиваться как решение для промышленного производства металлических деталей по индивидуальному заказу.

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

| Вопрос | Отвечать |

|---|---|

| Какие материалы совместимы с SLM? | Большинство свариваемых сплавов, таких как нержавеющая сталь, титан, алюминий, инструментальная сталь, никелевые сплавы и кобальт-хром. |

| Какова типичная точность деталей SLM? | Точность размеров около ±0,2% достижима для большинства геометрий. |

| Какая постобработка требуется? | Обычно используются удаление поддержек, удаление порошка, обработка поверхности, снятие напряжений и горячее изостатическое прессование. |

| Каковы распространенные дефекты SLM? | Пористость, растрескивание, расслоение слоев, коробление, плохая обработка поверхности, нерасплавленные частицы. |

| Какие типы лазеров используются в SLM? | Обычно используются волоконные лазеры, CO2-лазеры или мощные диоды. |

Поделиться

MET3DP Technology Co., LTD - ведущий поставщик решений для аддитивного производства со штаб-квартирой в Циндао, Китай. Наша компания специализируется на производстве оборудования для 3D-печати и высокопроизводительных металлических порошков для промышленного применения.

Сделайте запрос, чтобы получить лучшую цену и индивидуальное решение для вашего бизнеса!

Похожие статьи

Высокопроизводительные сегменты сопловых лопаток: Революция в эффективности турбин с помощью 3D-печати металла

Читать далее "

3D-печатные крепления для автомобильных радарных датчиков: Точность и производительность

Читать далее "О компании Met3DP

Последние обновления

Наш продукт

CONTACT US

Есть вопросы? Отправьте нам сообщение прямо сейчас! После получения Вашего сообщения мы всей командой выполним Ваш запрос.

Получите информацию о Metal3DP

Брошюра о продукции

Получить последние продукты и прайс-лист

Металлические порошки для 3D-печати и аддитивного производства

КОМПАНИЯ

ПРОДУКТ

ИНФОРМАЦИЯ О КОНТАКТЕ

- Город Циндао, Шаньдун, Китай

- [email protected]

- [email protected]

- +86 19116340731