Порошки из нержавеющей стали для аддитивного производства

Оглавление

Порошки из нержавеющей стали позволяют печатать сложные геометрические формы с использованием аддитивных технологий, не имеющих аналогов в традиционном производстве металлов. В этом руководстве описаны варианты сплавов, спецификации частиц, данные о свойствах, ценовая политика и сравнительный анализ для обоснования покупки нержавеющего порошка.

Введение в порошки из нержавеющей стали

Основные возможности порошков из нержавеющей стали:

- Изготовление сложных, легких компонентов

- Достижение превосходной коррозионной стойкости

- Возможность быстрого создания прототипов и настройки

Обычно используются такие сплавы, как:

- 304L - экономичный материал с отличной коррозионной стойкостью

- 316L - превосходная коррозионная стойкость с добавлением молибдена

- 17-4PH - высокопрочный, самый твердый нержавеющий порошок

В этом руководстве приведены рекомендации по выбору нержавеющих порошков:

- Композиции сплавов и методы их получения

- Данные испытаний механических свойств

- Рекомендации по распределению частиц по размерам

- Морфология, скорость потока и кажущаяся плотность

- Диапазон цен поставщиков в зависимости от объемов

- Сравнение коррозионной стойкости

- Плюсы и минусы по сравнению с цельным брусом

- Вопросы и ответы по оптимизации параметров печати

Порошковые композиции из нержавеющей стали

Таблица 1 Показаны составы порошковых сплавов из нержавеющей стали с добавлением первичных элементов с некоторыми различиями у разных производителей порошков:

| Сплав | Основные легирующие элементы |

|---|---|

| 304L | Cr, Ni |

| 316L | Cr, Ni, Mo |

| 17-4PH | Cr, Ni, Cu |

Углерод ограничен (≤0,03%) в 304L и 316L, чтобы предотвратить выпадение карбидов и сохранить коррозионную стойкость и свариваемость.

Повышенное содержание углерода в 17-4PH увеличивает прочность за счет мартенситной закалки при термической обработке.

Механические свойства и методы испытаний

| Недвижимость | Описание | Метод испытания (стандартный) | Важность для аддитивного производства (AM) |

|---|---|---|---|

| Кажущаяся плотность | Масса порошка в единице объема в рыхлом, неуплотненном состоянии | АСТМ Б922 | Влияет на сыпучесть порошка и простоту обращения в процессах AM. |

| Текучесть | Легкость, с которой частицы порошка движутся под действием силы тяжести | АСТМ Б2132 | Влияет на плотность упаковки и однородность слоя порошка в сборках AM. |

| Плотность отвода | Плотность порошка после стандартизированной процедуры выпуска | ASTM B854 | Обеспечивает базовую оценку эффективности упаковки порошка. |

| Зеленая плотность | Плотность прессованного порошкового тела перед спеканием | АСТМ Б970 | влияет (влияние) на конечную плотность и размерную точность деталей АМ (влияет на конечную плотность и размерность деталей АМ) |

| Плотность спекания | Плотность порошковой массы после спекания | АСТМ Б962 | Критически важен для достижения желаемых механических свойств и коррозионной стойкости деталей AM. |

| Распределение частиц по размерам | Диапазон размеров, присутствующих в порошке | ASTM B822 | Влияет на сыпучесть порошка, характеристики упаковки и конечную микроструктуру деталей AM. |

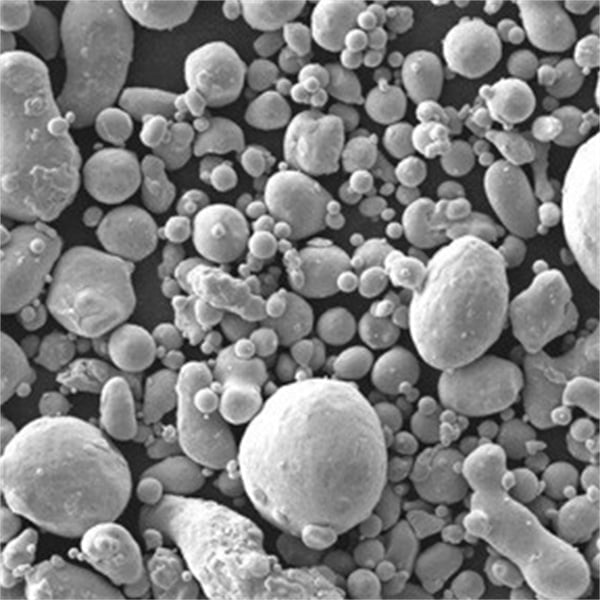

| Форма частиц | Морфологические характеристики отдельных частиц порошка (сферические, угловатые и т.п.) | Сканирующая электронная микроскопия (СЭМ) | влияет (влияет) на плотность упаковки, межчастичные связи и сыпучесть (влияет на плотность упаковки, межчастичное соединение и текучность) |

| Шероховатость поверхности | Микроскопические изменения на поверхности частицы порошка | Атомно-силовая микроскопия (АСМ) | Может влиять на межчастичное соединение и поведение при спекании. |

| Химический состав | Элементный состав порошкового материала | Рентгенофлуоресцентный анализ (РФА) | Определяет конечные свойства материала, коррозионную стойкость и пригодность для конкретных применений. |

| Прочность на разрыв | Максимальное напряжение, которое может выдержать образец порошковой металлургии (PM) перед разрывом | ASTM E8 | Решающее значение для применений, требующих высокой несущей способности. |

| Предел текучести | Уровень напряжения, при котором образец ПМ демонстрирует пластическую деформацию | ASTM E8 | Важно для понимания предела упругости материала и прогнозирования остаточной деформации. |

| Удлинение | Процентное увеличение длины образца из ПМ перед разрушением при испытании на растяжение | ASTM E8 | Указывает на пластичность материала и способность деформироваться без разрушения. |

| Прочность на сжатие | Максимальное напряжение, которое может выдержать образец ПМ перед разрушением под сжимающей нагрузкой | АСТМ Е9 | Необходим для применений, испытывающих сжимающие силы. |

| Твердость | Сопротивление материала вдавливанию более твердым предметом | АСТМ Е384 | Относится к износостойкости и свойствам поверхности. |

| Усталостная прочность | Максимальное напряжение, которое образец ПМ может выдержать при повторяющихся циклах нагрузки и разгрузки без разрушения. | АСТМ Е466 | Критично для компонентов, подвергающихся циклическим нагрузкам. |

| Вязкость разрушения | Способность материала противостоять распространению трещин. | АСТМ Е399 | Важно для приложений, критически важных для безопасности, где внезапный отказ недопустим. |

Рекомендации по размеру частиц порошка из нержавеющей стали

| Приложение | Средний размер частиц (D₅₀) | Распределение частиц по размерам (PSD) | Форма | Ключевые соображения |

|---|---|---|---|---|

| Аддитивное производство металлов (лазерная плавка, электронно-лучевая плавка) | 15-45 мкм | Узкий (плотное распределение вокруг D₅₀) | Сферическая | – Текучесть: Сферические частицы текут легче, обеспечивая равномерное формирование слоя. – Плотность упаковки: Частицы меньшего размера могут упаковываться более плотно, уменьшая пористость конечного продукта. – Отделка поверхности: Чрезвычайно мелкие частицы (<10 микрон) могут вызвать шероховатость поверхности. – Лазерное поглощение: Размер частиц может влиять на эффективность лазерного поглощения, влияя на поведение плавления. |

| Литье металлов под давлением (MIM) | 10-100 микрон | Широкий (более широкое распространение для упаковки и спекания) | Нерегулярный | – Порошковый поток: Неправильные формы могут сцепляться, улучшая текучесть порошка во время литья под давлением. – Плотность упаковки: Более широкое распределение по размерам обеспечивает лучшую упаковку, уменьшая усадку при спекании. – Эффективность спекания: Более крупные частицы могут препятствовать полному спеканию, влияя на механические свойства. – Дебиндинг: Крупные частицы и широкое распределение могут улавливать разрыхляющие агенты, что приводит к остаточной пористости. |

| Плазменное напыление | 45-150 мкм | Широкий (аналогично MIM) | Нерегулярный | – Ударопрочность: Более крупные частицы улучшают ударопрочность конечного покрытия. – Эффективность осаждения: Неправильная форма может усилить механическое сцепление, улучшая адгезию покрытия. – Морфология брызг: Размер частиц влияет на образование пятен во время распыления, влияя на микроструктуру покрытия. – Возможность повторного покрытия: Более широкое распределение может улучшить возможность создания гладких, слоистых покрытий. |

| Термическое напыление (высокоскоростное кислородное топливо, детонационная пушка) | 45-250 микрон | Широкий (аналогично MIM) | Нерегулярный | – Скорость осаждения: Более крупные частицы обеспечивают более высокую скорость осаждения. – Скорость частиц: Высокоскоростные процессы требуют твердых частиц, чтобы минимизировать разрушение в полете. – Плотность покрытия: Более широкое распределение может способствовать более плотному покрытию, но размер частиц также может влиять на эффективность упаковки. – Устойчивость к окислению: Частицы большего размера могут уменьшить площадь поверхности, потенциально улучшая стойкость к окислению. |

| Аддитивное производство (Binder Jetting) | 10-50 микрон | Узкий (аналогично лазерной плавке) | Сферическая | – Разрешение: Меньшие частицы позволяют получить более мелкие детали напечатанной детали. – Зеленая сила: Размер и распределение частиц могут влиять на прочность необожженной детали. – Совместимость связующего: Площадь поверхности частиц может влиять на адгезию связующего и возможность печати. – Чувствительность к влаге: Чрезвычайно мелкие порошки могут быть более восприимчивы к поглощению влаги, что ухудшает обращение с ними. |

Морфология порошка, скорость потока и плотность

| Недвижимость | Описание | Важность обработки порошков |

|---|---|---|

| Морфология порошка | Размер, форма и характеристики поверхности отдельных частиц порошка. | Морфология существенно влияет на плотность упаковки, сыпучесть и поглощающую способность лазера в аддитивном производстве (АП). В идеале сферические частицы с гладкой поверхностью обеспечивают наилучшую плотность упаковки и характеристики текучести. Однако процессы распыления могут вносить изменения. Порошки, распыленные газом, имеют тенденцию иметь более сферическую форму, тогда как порошки, распыленные водой, имеют более неправильную, разбрызганную морфологию. Кроме того, поверхностные элементы, такие как сателлиты (маленькие частицы, прикрепленные к более крупным) и сателлиты, могут препятствовать потоку и влиять на поведение лазерного плавления в АМ. |

| Распределение частиц по размерам (PSD) | Статистическое представление изменения размеров частиц в партии порошка. Обычно это выражается в виде кумулятивной кривой распределения или путем сообщения определенных процентилей (например, d10 – 10% частиц меньше этого размера, d50 – средний размер частиц). | PSD играет решающую роль в упаковке порошкового слоя и влияет на конечную плотность и механические свойства деталей AM. Узкая PSD с четко определенным медианным размером (d50) предпочтительна для обеспечения постоянной упаковки и глубины лазерного плавления. И наоборот, широкое распределение может привести к сегрегации (более крупные частицы отделяются от более мелких) во время обработки и неравномерному плавлению в процессе АМ. |

| Кажущаяся плотность и плотность по крану | * Кажущаяся плотность: масса порошка на единицу объема, свободно высыпанного в контейнер. * Плотность постукивания: плотность, достигаемая после стандартного протокола постукивания или вибрации. | Эти свойства отражают характеристики упаковки порошка и имеют решающее значение для эффективного обращения с порошком и его хранения. Кажущаяся плотность соответствует состоянию рыхлой упаковки, а плотность утряски указывает на более плотную упаковку, достигаемую за счет механического перемешивания. Разница между этими значениями, известная как угол Карра, является косвенным показателем текучести. Порошки с меньшим углом Карра (более высокая плотность утряски, ближе к кажущейся плотности) демонстрируют лучшие характеристики текучести. |

| Скорость потока | Скорость, с которой порошок течет под действием силы тяжести через отверстие или бункер. | Скорость потока имеет решающее значение для равномерной подачи материала при различных методах обработки порошков, таких как AM и литье металлов под давлением (MIM). Хорошая сыпучесть обеспечивает равномерное формирование слоя порошка и позволяет избежать сбоев в процессе наращивания. Неправильная форма частиц, наличие спутников и содержание влаги могут снизить скорость потока. Производители часто используют добавки для повышения текучести, например смазочные материалы, для улучшения текучести порошка. |

| Плотность порошка | Масса порошка в единице объема самих твердых частиц, без учета пустот между частицами. | Плотность порошка — это свойство материала, присущее конкретному составу нержавеющей стали. Это влияет на конечную плотность готового продукта после спекания или плавления. Более высокая плотность порошка обычно приводит к более высокой плотности конечного продукта и улучшенным механическим свойствам. |

Ценообразование на порошок из нержавеющей стали

| Фактор | Описание | Влияние на цену |

|---|---|---|

| Класс | Конкретный тип нержавеющей стали, обозначаемый трехзначным номером (например, 304, 316L, 17-4PH). Различные марки обладают разной степенью коррозионной стойкости, прочности и формуемости. | Порошки нержавеющей стали более высокого качества, такие как 316L с молибденом для повышения коррозионной стойкости, обычно имеют более высокую цену по сравнению с базовыми марками, такими как 304. |

| Размер и распределение частиц | Размер и однородность частиц порошка. Размер частиц, измеряемый в микронах (мкм) или размере ячеек (количество отверстий на линейный дюйм в сите), существенно влияет на свойства конечного продукта и производственный процесс. | Более мелкие порошки (меньший микрон/более крупный размер ячеек) обычно стоят дороже из-за дополнительной обработки, необходимой для достижения более узкого распределения частиц по размерам. Однако более мелкие порошки позволяют создавать сложные детали и получать более гладкую поверхность в деталях, напечатанных на 3D-принтере. |

| Площадь поверхности | Тесно связан с размером частиц, общей площадью поверхности частиц порошка на единицу веса. Порошки с более высокой площадью поверхности, как правило, более реакционноспособны и требуют более строгих протоколов обращения. | Порошки с большой площадью поверхности могут повлечь за собой дополнительные расходы из-за особых требований к обращению и хранению для предотвращения загрязнения или поглощения влаги. |

| Производственный процесс | Метод, используемый для производства порошка нержавеющей стали. Общие методы включают распыление (газом или водой) и химическое осаждение из паровой фазы (CVD). | Процессы распыления, как правило, более отработаны и экономически эффективны, тогда как CVD дает более мелкие и чистые порошки, но по более высокой цене. |

| Чистота | Химический состав порошка с минимальным присутствием нежелательных элементов. | Порошки более высокой чистоты с более низким содержанием кислорода, азота и других примесей часто обходятся дороже из-за более строгого производственного контроля. |

| Сферическая морфология | Форма частиц порошка. Сферические частицы обеспечивают превосходные характеристики текучести и плотность упаковки, что приводит к улучшению качества печати и использованию материала. | Сферические порошки нержавеющей стали обычно дороже частиц неправильной формы из-за дополнительных этапов обработки. |

| Количество | Количество приобретенного порошка нержавеющей стали. | Оптовые закупки обычно выигрывают от значительного снижения цен благодаря эффекту масштаба, предлагаемому поставщиками. |

| Рыночные колебания | Глобальная динамика спроса и предложения на сырье, такое как хром и никель, которая существенно влияет на базовую цену сырья для нержавеющей стали. | Периоды высокого спроса или перебоев в цепочке поставок могут привести к росту цен на порошки нержавеющей стали. |

| Поставщик | Репутация и опыт производителя порошка. Известные бренды со строгими процедурами контроля качества могут предлагать немного более высокую цену по сравнению с менее известными поставщиками. | Поставщики с хорошей репутацией часто предоставляют дополнительные услуги, такие как техническая поддержка и сертификация материалов, что может оправдать небольшую надбавку к цене. |

Коррозионная стойкость порошка из нержавеющей стали

| Недвижимость | Описание | Влияние на коррозионную стойкость |

|---|---|---|

| Содержание хрома | Ключевой элемент коррозионной стойкости нержавеющей стали. При воздействии кислорода он образует на поверхности тонкий невидимый слой оксида хрома, действуя как барьер против дальнейшего окисления (ржавчины). | Более высокое содержание хрома (обычно выше 10,5%) приводит к лучшей коррозионной стойкости. Различные марки порошка нержавеющей стали имеют разное содержание хрома в зависимости от конкретной среды. |

| Молибден | Часто добавляют для повышения устойчивости к питтинговой коррозии — локализованной форме коррозии, которая приводит к образованию глубоких дыр в металле. Молибден повышает стабильность слоя оксида хрома, особенно в средах, содержащих хлориды (например, морская вода). | Порошки нержавеющей стали с молибденом идеально подходят для морского применения, химической обработки с участием хлоридов и сред с высокой соленостью. |

| Никель | Способствует общей коррозионной стойкости, особенно в условиях высоких температур. Никель помогает поддерживать стабильность пассивного оксидного слоя и повышает устойчивость к восстанавливающим кислотам. | Никельсодержащие порошки нержавеющей стали хорошо подходят для применений, связанных с горячими кислыми средами или паром под высоким давлением. |

| Метод производства порошка | Процесс создания порошка может влиять на его микроструктуру и, следовательно, на коррозионную стойкость. Газовое распыление, распространенный метод, может улавливать кислород внутри частиц, что потенциально приводит к локальной коррозии. | Выбор порошков, полученных методами, минимизирующими внутреннее окисление, такими как распыление воды, может улучшить коррозионные характеристики. |

| Пористость | Спекание, процесс соединения частиц порошка, может оставить после себя крошечные поры внутри конечного продукта. Эти поры могут выступать в качестве очагов коррозии, если они задерживают загрязняющие вещества или влагу. | Выбор порошков с оптимизированным гранулометрическим составом и правильными параметрами спекания минимизирует пористость, что приводит к повышению коррозионной стойкости. |

| Отделка поверхности | Топография поверхности готового компонента может влиять на то, насколько легко он взаимодействует с окружающей средой. Более шероховатые поверхности создают большую площадь для прилипания загрязнений и влаги, что увеличивает риск коррозии. | Более гладкая поверхность, достигаемая за счет полировки или специальных технологий производства, повышает устойчивость к коррозии за счет сведения к минимуму этих потенциальных мест. |

| Размер зерна | Размер отдельных металлических зерен внутри спеченного компонента может влиять на коррозионное поведение. Более мелкие зерна обычно обеспечивают лучшую коррозионную стойкость, поскольку они представляют собой менее проницаемый барьер для коррозионных агентов. | Выбор порошков, оптимизированных для достижения мелкозернистой структуры во время спекания, может повысить способность детали противостоять коррозии. |

Плюсы и минусы: порошковый и цельный брусок

Таблица 7

| Преимущества | Недостатки | |

|---|---|---|

| Порошок из нержавеющей стали | Сложные формы | Более высокая стоимость |

| Отличные антикоррозийные свойства | Постобработка | |

| Облегчение | Оптимизация параметров печати | |

| Цельный пруток из нержавеющей стали | Экономически эффективный | Пределы формы |

| Доступность | Намного тяжелее | |

| Обрабатываемость | Материальные отходы |

Как правило, порошок из нержавеющей стали оправдывает более высокие цены при изготовлении сложных деталей небольшого объема, для которых важны коррозионная стойкость и снижение веса. Прутковые формы обеспечивают доступность для простых форм в высокопроизводительных случаях.

Вопросы и ответы

Таблица 8 - Общие вопросы:

| ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ | Отвечать |

|---|---|

| Нужно ли мне просматривать отчеты о тестировании? | Да, тщательно изучите данные сертификации порошка |

| С порошка какого размера следует начинать? | 25-45 микрон для надежной печати |

| Какие факторы влияют на согласованность? | Технология производства сырого порошка влияет на изменчивость |

| Сколько порошка нужно купить на первое время? | Начните с малого масштаба, чтобы проверить процесс печати |

Таблица 9 - Советы, ориентированные на применение:

| ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ | Отвечать |

|---|---|

| Как настроить параметры для печати на пищевом нержавеющем оборудовании? | Оптимизация для низкой шероховатости поверхности и устранение щелей |

| Какая постобработка может уменьшить пористость морских деталей? | Рассмотрите возможность горячего изостатического прессования для обеспечения максимальной коррозионной стойкости |

| Какой сплав обеспечивает максимальный предел текучести для несущих элементов? | Нержавеющая сталь 17-4PH, закаленная методом осаждения |

| Какой нержавеющий порошок оптимален для деталей высокотемпературных печей? | Порошок 316L обеспечивает превосходную стойкость к окислению |

Поделиться

MET3DP Technology Co., LTD - ведущий поставщик решений для аддитивного производства со штаб-квартирой в Циндао, Китай. Наша компания специализируется на производстве оборудования для 3D-печати и высокопроизводительных металлических порошков для промышленного применения.

Сделайте запрос, чтобы получить лучшую цену и индивидуальное решение для вашего бизнеса!

Похожие статьи

Высокопроизводительные сегменты сопловых лопаток: Революция в эффективности турбин с помощью 3D-печати металла

Читать далее "

3D-печатные крепления для автомобильных радарных датчиков: Точность и производительность

Читать далее "О компании Met3DP

Последние обновления

Наш продукт

CONTACT US

Есть вопросы? Отправьте нам сообщение прямо сейчас! После получения Вашего сообщения мы всей командой выполним Ваш запрос.

Получите информацию о Metal3DP

Брошюра о продукции

Получить последние продукты и прайс-лист

Металлические порошки для 3D-печати и аддитивного производства

КОМПАНИЯ

ПРОДУКТ

ИНФОРМАЦИЯ О КОНТАКТЕ

- Город Циндао, Шаньдун, Китай

- [email protected]

- [email protected]

- +86 19116340731