Вакуумно-индукционная плавка

Оглавление

Обзор Вакуумно-индукционная плавка

Вакуумная индукционная плавка (VIM) - сложный и важный процесс в металлургической промышленности, используемый в основном для получения высококачественных металлических сплавов. Благодаря плавлению металлов в вакууме этот метод сводит к минимуму риск загрязнения газами и примесями, что приводит к улучшению свойств материалов. Он широко применяется в отраслях, где важна высокая чистота и особый состав сплавов, таких как аэрокосмическая промышленность, медицинское оборудование и высокопроизводительные инженерные компоненты.

Понимание вакуумно-индукционной плавки

Вакуумная индукционная плавка работает за счет использования электромагнитной индукции для нагрева и расплавления металлов в вакуумной герметичной среде. Вакуумные условия уменьшают присутствие кислорода, азота и водорода, которые могут вызвать дефекты в конечном продукте. Этот процесс обеспечивает превосходные механические свойства, высокую чистоту и контролируемый состав получаемых металлов.

Ключевые компоненты и процесс

- Индукционная печь: В основе процесса VIM лежит использование переменного тока для создания электромагнитного поля, вызывающего нагрев металла.

- Вакуумная камера: Ограждает индукционную печь, обеспечивая плавление в вакууме или инертной атмосфере.

- Источник питания: Обеспечивает необходимую электрическую мощность для индукционного нагрева.

- Система охлаждения: Поддерживает необходимую температуру и предотвращает перегрев.

Преимущества вакуумной индукционной плавки

- Высокая чистота: Устраняет загрязнения, получая исключительно чистые металлы.

- Точный контроль: Позволяет точно контролировать состав сплава.

- Превосходные механические свойства: Повышает прочность, пластичность и общие эксплуатационные характеристики материала.

- Универсальность: Подходит для широкого спектра металлов и сплавов.

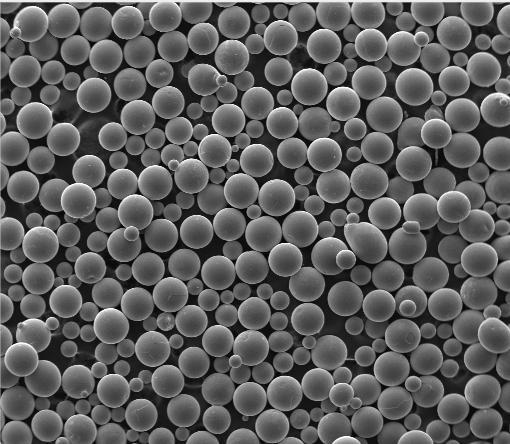

Виды металлических порошков, получаемых с помощью Вакуумно-индукционная плавка

Распространенные металлические порошки и их применение

| Металлический порошок | Состав | Свойства | Приложения |

|---|---|---|---|

| Никелевый сплав 625 | Ni, Cr, Mo, Nb | Высокая прочность, устойчивость к коррозии | Аэрокосмическая, морская, химическая промышленность |

| Титановый сплав Ti-6Al-4V | Ti, Al, V | Высокое соотношение прочности и массы, биосовместимость | Медицинские имплантаты, аэрокосмическая промышленность |

| Кобальт-хромовый сплав | Co, Cr, Mo | Износостойкий, биосовместимый | Зубные и ортопедические имплантаты |

| Инконель 718 | Ni, Cr, Fe, Nb, Mo | Высокая термостойкость, прочность | Газовые турбины, ядерные реакторы |

| Нержавеющая сталь 316L | Fe, Cr, Ni, Mo | Коррозионная стойкость, хорошая свариваемость | Медицинские приборы, пищевая промышленность |

| Алюминиевый сплав 7075 | Al, Zn, Mg, Cu | Высокая прочность, легкий вес | Аэрокосмическая промышленность, спортивные товары |

| Инструментальная сталь H13 | Fe, Cr, Mo, V | Высокая прочность, износостойкость | Литье под давлением, экструзионные инструменты |

| Медный сплав C18200 | Cu, Cr | Высокая электропроводность, устойчивость к коррозии | Электрические компоненты, сварочные электроды |

| Магниевый сплав AZ91D | Mg, Al, Zn | Легкий вес, хорошая литейная способность | Автомобилестроение, электроника |

| Тантал | Чистый Та | Высокая температура плавления, устойчивость к коррозии | Химическая обработка, электроника |

Области применения вакуумной индукционной плавки

Вакуумная индукционная плавка используется в различных отраслях промышленности для производства компонентов, требующих высокой целостности и особых свойств материала. Вот некоторые ключевые области применения:

| Промышленность | Производимые компоненты |

|---|---|

| Аэрокосмическая промышленность | Лопатки турбин, компоненты двигателей |

| Медицина | Имплантаты, хирургические инструменты |

| Автомобильная промышленность | Высокопроизводительные детали двигателя |

| Электроника | Проводящие материалы, полупроводниковые компоненты |

| Энергия | Компоненты турбин, детали ядерных реакторов |

Технические характеристики, размеры, марки и стандарты

При работе с металлическими порошками и компонентами, произведенными методом вакуумно-индукционной плавки, очень важно придерживаться определенных стандартов и спецификаций для обеспечения качества и производительности. Ниже приведен обзор распространенных спецификаций:

| Материал | Технические характеристики | Размеры | Классы | Стандарты |

|---|---|---|---|---|

| Никелевый сплав 625 | ASTM B446, AMS 5666 | Различные размеры | UNS N06625 | ISO 9001, AS9100 |

| Титановый сплав Ti-6Al-4V | ASTM F136, AMS 4911 | Различные размеры | 5 класс | ISO 5832-3, ASTM F136 |

| Нержавеющая сталь 316L | ASTM A240, A276 | Различные размеры | UNS S31603 | ISO 9001, ASTM A276 |

| Инконель 718 | ASTM B637, AMS 5663 | Различные размеры | UNS N07718 | ISO 9001, AS9100 |

| Инструментальная сталь H13 | ASTM A681, AISI H13 | Различные размеры | Класс H13 | ISO 9001, ASTM A681 |

Сравнение плюсов и минусов Вакуумно-индукционная плавка

| Преимущества | Недостатки |

|---|---|

| Высокая чистота: Производит металлы с меньшим количеством примесей и дефектов. | Стоимость: Высокие первоначальные затраты на установку и эксплуатацию. |

| Контролируемая атмосфера: Минимизирует загрязнение газами и другими элементами. | Комплексность: Требуются квалифицированные операторы и точные системы управления. |

| Универсальность: Может использоваться для широкого спектра металлов и сплавов. | Масштаб: Ограниченный размер партии по сравнению с другими методами. |

| Улучшенные свойства: Улучшает механические свойства и эксплуатационные характеристики металлов. | Техническое обслуживание: Требуется регулярное обслуживание вакуумной системы и индукционной печи. |

Основные поставщики и ценовая политика

При выборе поставщиков металлических порошков и компонентов, изготовленных методом вакуумной индукционной плавки, необходимо учитывать репутацию поставщиков, стандарты качества и цены. Вот краткое описание некоторых известных поставщиков:

| Поставщик | Расположение | Продукция | Цена (приблизительно) |

|---|---|---|---|

| ATI Metals | США | Никелевые сплавы, титановые сплавы | $50 - $200/кг |

| Технология столярных работ | США | Специальные сплавы, нержавеющая сталь | $40 - $180/кг |

| Технология производства материалов Sandvik | Швеция | Нержавеющая сталь, высокоэффективные сплавы | $30 - $150/кг |

| ВСМПО-АВИСМА | Россия | Титановые сплавы | $60 - $220/кг |

| H.C. Starck Solutions | Германия | Тугоплавкие металлы, современные сплавы | $70 - $250/кг |

Преимущества и ограничения вакуумно-индукционной плавки

Преимущества

- Чистота и качество: Одним из наиболее значимых преимуществ VIM является возможность получения чрезвычайно чистых металлов, необходимых для высокопроизводительных приложений.

- Точный состав сплава: Этот процесс позволяет точно контролировать легирующие элементы, обеспечивая точное соответствие конечного продукта техническим условиям.

- Улучшенные механические свойства: Металлы, полученные с помощью VIM, часто демонстрируют превосходные механические свойства, такие как повышенная прочность, вязкость, устойчивость к усталости и коррозии.

Ограничения

- Высокие затраты: Затраты на установку и эксплуатацию вакуумной индукционной плавки высоки, что может стать препятствием для небольших компаний или малосерийного производства.

- Сложная операция: Процесс требует высокой квалификации операторов и сложных систем управления для поддержания необходимых условий для качественного производства.

- Размер партии: Размер партий, которые можно производить, часто меньше по сравнению с другими процессами плавления, что может ограничивать производственные мощности.

Сравнение Вакуумно-индукционная плавка с другими процессами плавления

| Параметр | Вакуумно-индукционная плавка | Электродуговая плавка | Индукционная плавка |

|---|---|---|---|

| Чистота | Высокая | Умеренный | Низкий |

| Стоимость | Высокая | Умеренный | Низкий |

| Контроль над составом | Отличный | Хороший | Ярмарка |

| Размер партии | От малого до среднего | От среднего до большого | Большой |

| Механические свойства | Superior | Хороший | Ярмарка |

Вопросы и ответы

| Вопрос | Отвечать |

|---|---|

| Что такое вакуумно-индукционная плавка? | Вакуумно-индукционная плавка - это процесс, использующий электромагнитную индукцию для расплавления металлов в вакуумной герметичной среде с целью получения сплавов высокой чистоты. |

| Почему в этом процессе используется вакуум? | Вакуум уменьшает присутствие газов, таких как кислород, азот и водород, которые могут вызвать появление примесей и дефектов в металле. |

| Какие типы металлов можно плавить с помощью VIM? | С помощью VIM можно плавить различные металлы, включая никель, титан, кобальт, нержавеющую сталь и другие. |

| В каких отраслях обычно используется VIM? | Аэрокосмическая, медицинская, автомобильная, электронная и энергетическая промышленность широко используют VIM для производства высокопроизводительных компонентов. |

| В чем преимущества использования VIM перед другими процессами плавки? | VIM обеспечивает более высокую чистоту, лучший контроль над составом сплава и превосходные механические свойства по сравнению с другими процессами плавки. |

| Существуют ли какие-либо ограничения при использовании VIM? | Да, VIM может быть дорогостоящим и сложным, требующим квалифицированных операторов и точных систем управления. Кроме того, он обычно работает с партиями меньшего объема. |

Поделиться

MET3DP Technology Co., LTD - ведущий поставщик решений для аддитивного производства со штаб-квартирой в Циндао, Китай. Наша компания специализируется на производстве оборудования для 3D-печати и высокопроизводительных металлических порошков для промышленного применения.

Сделайте запрос, чтобы получить лучшую цену и индивидуальное решение для вашего бизнеса!

Похожие статьи

Высокопроизводительные сегменты сопловых лопаток: Революция в эффективности турбин с помощью 3D-печати металла

Читать далее "

3D-печатные крепления для автомобильных радарных датчиков: Точность и производительность

Читать далее "О компании Met3DP

Последние обновления

Наш продукт

CONTACT US

Есть вопросы? Отправьте нам сообщение прямо сейчас! После получения Вашего сообщения мы всей командой выполним Ваш запрос.

Получите информацию о Metal3DP

Брошюра о продукции

Получить последние продукты и прайс-лист

Металлические порошки для 3D-печати и аддитивного производства

КОМПАНИЯ

ПРОДУКТ

ИНФОРМАЦИЯ О КОНТАКТЕ

- Город Циндао, Шаньдун, Китай

- [email protected]

- [email protected]

- +86 19116340731