3D-utskrift av metallpulver: Framtida trender för gasatomisering

Innehållsförteckning

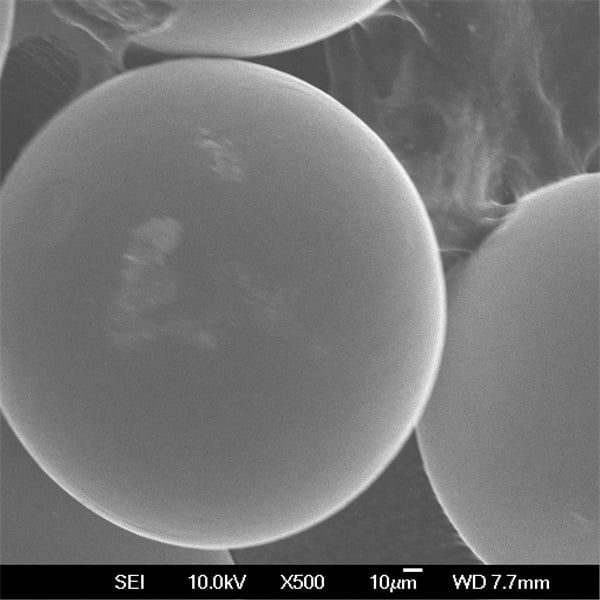

3D-utskriftsvärlden utvecklas snabbt och additiv tillverkning av metall (AM) står i spetsen för denna tekniska revolution. Men denna revolution drivs av en avgörande ingrediens: 3D-utskrift av metallpulver. Dessa fina, sfäriska partiklar är de byggstenar som 3D-skrivare använder för att konstruera invecklade och funktionella metalldelar.

Atomisering av gas framstår som en dominerande kraft i tillverkningen av dessa metallpulver. Denna process, som innebär att smält metall bryts ned till små droppar med hjälp av en gasström under högt tryck, har flera fördelar:

- Hög renhet: Den kontrollerade miljön minimerar kontaminering, vilket resulterar i pulver av hög kvalitet.

- Överlägsen flytbarhet: Den sfäriska formen gör det möjligt att röra sig smidigt i 3D-printingmaskinen, vilket ger en jämn utskriftskvalitet.

- Skräddarsydda egenskaper: Olika parametrar kan justeras för att uppnå specifika partikelstorlekar och morfologier för olika typer av tryckapplikationer.

Framtiden för gasatomisering för 3D-utskrift av metallpulver sträcker sig längre än att bara behålla sin nuvarande position. Låt oss fördjupa oss i några spännande trender som är på väg att forma det här landskapet:

Atomisering av gas: Utveckling av kostnadseffektiva alternativ

Den nuvarande gasatomiseringsprocessen är visserligen effektiv, men kan vara relativt dyr på grund av den höga energiförbrukningen och den komplexa utrustning som krävs. Detta kan begränsa tillgången till 3D-utskrivna metalldelar för vissa applikationer och industrier. För att ta itu med denna utmaning utforskar forskarna alternativa metoder:

- Atomisering i vakuum: Denna teknik utnyttjar en vakuummiljö för att uppnå finfördelning, vilket potentiellt kan minska energiförbrukningen jämfört med traditionell finfördelning med gas.

- Centrifugal finfördelning: Denna metod använder centrifugalkraften för att bryta ner smält metall, vilket ger en enklare installation och potentiellt lägre energibehov.

Dessa alternativ är fortfarande under utveckling, men om de blir framgångsrika kan de demokratisera 3D-printing av metall genom att göra det mer kostnadseffektivt. Föreställ dig en framtid där även småföretag och enskilda tillverkare kan utnyttja kraften i metall AM tack vare framsteg inom gasatomiseringsteknik.

3D-utskrift av metallpulver: Utvidgning av materialkompatibiliteten

För närvarande är utbudet av metaller som finns tillgängliga i gasatomiserad pulverform begränsat jämfört med traditionella tillverkningsmetoder. Detta begränsar designmöjligheterna och användningsområdena för 3D-utskrivna metalldelar. Framtiden är dock lovande för ökad materialkompatibilitet:

- Reaktiva metaller: Dessa metaller, som titan och aluminium, är benägna att oxidera under gasatomisering. Framsteg inom in-situ-processer och skyddande atmosfärer banar väg för framgångsrik atomisering av sådana reaktiva material.

- Legeringar och kompositer: Genom att skräddarsy parametrar för gasatomisering och utforska hybridtekniker som laserplätering finns det potential att skapa pulver med unika kombinationer av egenskaper, vilket öppnar helt nya möjligheter för 3D-utskrivna delar.

Föreställ dig en framtid där 3D-skrivare enkelt kan arbeta med en mängd olika metaller, från lättviktstitan för flygplanstillämpningar till höghållfast stål för byggkomponenter. Denna utvidgning av materialkompatibiliteten kommer utan tvekan att driva på tillväxten och innovationen inom metallindustrin för 3D-utskrifter.

Atomisering av gas: Precision möter hållbarhet

Det ökande fokuset på hållbarhet inom tillverkningsindustrin påverkar också utvecklingen av gasatomisering. Här är några lovande trender:

- Återvinning och slutna kretslopp: Genom att utforska olika sätt att återinföra metallskrot från 3D-printingprocessen i gasatomiseringscykeln kan man skapa ett mer hållbart och resurseffektivt system.

- Miljövänliga finfördelningsmedier: Om man ersätter traditionella inerta gaser med hållbara alternativ som kväve eller argon kan man minska processens miljöpåverkan.

Dessa framsteg kan bidra till en framtid där 3D-printing av metall inte bara skapar innovativa produkter, utan också blir en ansvarsfull och miljömedveten tillverkningsteknik.

Att ta tillvara innovation: Utforska framtiden för gasatomiseringstekniker

Utöver de ovan nämnda trenderna lovar framtiden för gasatomisering spännande genombrott inom olika områden:

1. Nanostrukturerade pulver: Föreställ dig att bygga metalldelar med egenskaper som ligger närmare deras motsvarigheter i bulk. Forskningen utforskar aktivt möjligheten att skapa nanostrukturerade pulver genom gasatomisering. Dessa pulver, med sina otroligt små kornstorlekar, erbjuder potentialen för:

- Förbättrade mekaniska egenskaper: Ökad hållfasthet, duktilitet och slitstyrka jämfört med konventionella pulver.

- Skräddarsydda funktioner: Genom att kontrollera nanostrukturen kan ingenjörer potentiellt påverka specifika egenskaper som elektrisk ledningsförmåga eller termisk expansion.

För att lyckas producera och hantera dessa små partiklar krävs dock att man övervinner utmaningar som agglomerering (klumpbildning) och hanteringssvårigheter. De potentiella vinsterna är dock betydande och banar väg för utvecklingen av nästa generations 3D-printade metalldelar med exceptionell prestanda.

2. Kompositpulver: Genom att tänja på gränserna för materialdesign kan framtiden komma att se framväxten av kompositpulver produceras genom gasatomisering. Dessa pulver skulle kombinera olika material i en enda partikel och erbjuda unika kombinationer av egenskaper:

- Funktionellt graderade material: Föreställ dig en 3D-printad detalj med ett kärnmaterial för styrka och ett ytskikt med förbättrad slitstyrka. Kompositpulver kan göra detta till verklighet.

- Tryckning av flera material: Genom att strategiskt kombinera olika kompositpulver kan 3D-skrivare potentiellt skapa delar med intrikata materialvariationer i en enda konstruktion, vilket öppnar dörrar till helt nya designmöjligheter.

Även om det finns tekniska hinder som att kontrollera fördelningen och interaktionen mellan olika material i kompositpulvret, är de potentiella fördelarna obestridliga. Den här tekniken kan revolutionera vårt sätt att konstruera och tillverka komplexa och multifunktionella komponenter.

3. Framsteg inom additiv tillverkning: Utvecklingen av gasatomisering är intimt förknippad med framstegen inom 3D-printingteknik. I takt med att teknikerna för additiv tillverkning blir mer sofistikerade kommer de att ställa nya krav på metallpulvrets egenskaper:

- Krav på finare pulver: Framtida trycktekniker med högre upplösning kan kräva ännu finare och mer enhetliga pulver för exakt tryckning av invecklade detaljer.

- Nya pulveregenskaper: I takt med att tryckprocesserna utvecklas kan det uppstå behov av pulver med unika egenskaper, t.ex. förbättrad värmeledningsförmåga eller specifik ytarea.

Forskare och tillverkare inom gasatomisering kommer att behöva anpassa sig och förnya sig för att möta dessa nya krav och säkerställa att pulvren förblir kompatibla och optimerade för de senaste framstegen inom 3D-printing.

Slutsats: En samarbetsinriktad framtid för gasatomisering och 3D-utskrifter

Framtiden för gasatomisering för 3D-utskrift av metallpulver definieras inte enbart av tekniska framsteg. Det handlar också om att främja samarbete mellan olika intressenter inom branschen:

- Materialforskare: Utveckling av nya legeringar och kompositer för att flytta fram gränserna för materialkompatibilitet.

- Tillverkare av utrustning: Skapande av kostnadseffektiv och hållbar atomiseringsteknik.

- Utvecklare av 3D-printingmaskiner: Optimering av tryckprocesser för att utnyttja den fulla potentialen hos avancerade pulver.

- Slutanvändare: Vi ger värdefull feedback och driver på efterfrågan på innovativa material och applikationer.

Genom detta samarbete kan gasatomisering fortsätta att utvecklas som en viktig möjliggörare för 3D-utskrift av metall, vilket formar framtidens tillverkning och leder till skapandet av banbrytande produkter inom olika branscher.

VANLIGA FRÅGOR

1. Vilka är de förväntade kostnadsminskningsstrategierna för gasatomisering?

- Alternativa finfördelningsmetoder: Utforska tekniker som vakuum- eller centrifugalförstoftning, som kan ha lägre energibehov jämfört med traditionell gasförstoftning.

- Processoptimering: Förfining av den nuvarande gasatomiseringsprocessen för att förbättra effektiviteten och potentiellt minska energiförbrukningen.

- Återvinning och slutna kretslopp: Återinförande av metallskrot från 3D-printing i atomiseringscykeln, vilket minimerar avfall och potentiellt sänker de totala produktionskostnaderna.

2. Hur kommer framtidens gasatomisering att lösa problemet med begränsad materialkompatibilitet?

- Framsteg inom in-situ-processer och skyddsatmosfärer: Möjliggör framgångsrik atomisering av reaktiva metaller som titan och aluminium.

- Skräddarsy parametrar för atomisering: Optimering av parametrar för att skapa pulver som passar för ett bredare utbud av material.

- Utforskning av hybridtekniker: Använda metoder som laserplätering i kombination med gasatomisering för att skapa pulver med unika materialkombinationer.

3. Vilken roll kommer hållbarhet att spela i framtiden för gasförstoftning?

- Miljövänliga finfördelningsmedier: Ersätta traditionella inerta gaser med hållbara alternativ som kväve eller argon för att minska miljöpåverkan.

- Återvinning och slutna kretslopp: Implementering av dessa system för att minimera avfall och resursförbrukning inom gasatomiseringsprocessen.

- Utveckling av energieffektiva finfördelningsmetoder: Utforska alternativa tekniker eller processoptimeringar för att minska det totala energifotavtrycket från gasatomisering.

4. Hur kommer nanostrukturerade pulver att påverka framtiden för 3D-utskrivna metalldelar?

- Förbättrade mekaniska egenskaper: Nanostrukturerade pulver har potential att erbjuda ökad styrka, duktilitet och slitstyrka jämfört med konventionella pulver, vilket leder till 3D-printade delar med högre prestanda.

- Skräddarsydda funktioner: Genom att kontrollera nanostrukturen kan ingenjörer påverka specifika egenskaper som elektrisk ledningsförmåga eller värmeutvidgning, vilket skapar delar med unika funktioner.

5. Vilka är utmaningarna och möjligheterna i samband med kompositpulver?

- Utmaningar: Kontroll av fördelning och interaktion mellan olika material i kompositpulvret och potentiella svårigheter vid hantering och bearbetning av dessa fina partiklar.

- Möjligheter: Möjliggör skapandet av funktionsgraderade material och tryckta delar i flera material, vilket öppnar dörrar till innovativa konstruktioner och funktioner i 3D-tryckta metallkomponenter.

Dela på

MET3DP Technology Co, LTD är en ledande leverantör av lösningar för additiv tillverkning med huvudkontor i Qingdao, Kina. Vårt företag är specialiserat på 3D-utskriftsutrustning och högpresterande metallpulver för industriella tillämpningar.

Förfrågan för att få bästa pris och anpassad lösning för ditt företag!

Relaterade artiklar

Högpresterande segment för munstycksvingar: Revolutionerande turbineffektivitet med 3D-utskrift i metall

Läs mer "Om Met3DP

Senaste uppdateringen

Vår produkt

KONTAKTA OSS

Har du några frågor? Skicka oss meddelande nu! Vi kommer att betjäna din begäran med ett helt team efter att ha fått ditt meddelande.

Metallpulver för 3D-printing och additiv tillverkning

FÖRETAG

PRODUKT

cONTACT INFO

- Qingdao City, Shandong, Kina

- [email protected]

- [email protected]

- +86 19116340731