Komplex kopparlegering med hög hållfasthet och hög slitstyrka: Den ultimata guiden för ingenjörer och tillverkare

Låg MOQ

Tillhandahålla låg minsta orderkvantitet för att möta olika behov.

OEM & ODM

Tillhandahålla kundanpassade produkter och designtjänster för att tillgodose unika kundbehov.

Tillräckligt lager

Säkerställa snabb orderhantering och tillhandahålla tillförlitlig och effektiv service.

Kundtillfredsställelse

Tillhandahålla högkvalitativa produkter med kundnöjdhet i fokus.

dela denna artikel

Innehållsförteckning

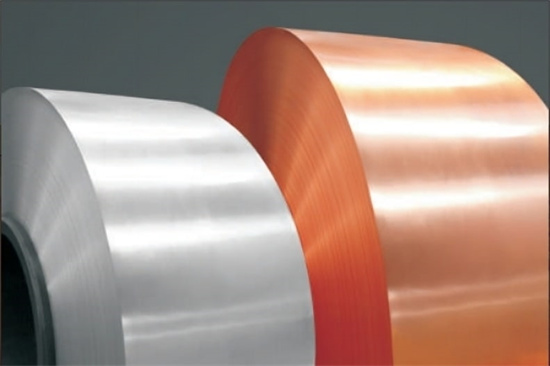

När det gäller att välja material för applikationer som kräver båda hög hållfasthet och slitstyrka, kan en komplex kopparlegering vara en spelomvandlare. Koppar, när den är legerad med element som nickel, aluminium, och kisel, kan erbjuda en imponerande balans av duktilitet, ledningsförmåga, och Hållbarhet. Dessa legeringar är designade för att tåla slitaget från högpresterande maskiner och samtidigt bibehålla sin strukturella integritet över tid.

I den här omfattande guiden går vi igenom allt du behöver veta om hög hållfasthet, hög slitstyrka komplexa kopparlegeringar, inklusive deras sammansättning, fastigheter, tillämpningar, Specifikationer, och prissättning. Oavsett om du är en ingenjör som letar efter det perfekta materialet för en höglastbärande yta eller en tillverkare som letar efter en pålitlig legering för tung industriutrustning, hjälper den här guiden dig att fatta ett välgrundat beslut.

Översikt över komplexa kopparlegeringar med hög hållfasthet och hög slitstyrka

Så vad är exakt a hög hållfasthet, hög slitstyrka komplex kopparlegering? Denna typ av legering inkluderar vanligtvis en kopparbas med ytterligare element som nickel, aluminium, kisel, och ibland järn eller mangan. Dessa element tillsätts för att förbättra egenskaper som t.ex draghållfasthet, Hårdhet, och slitstyrka, vilket gör legeringen lämplig för krävande tillämpningar där båda styrka och Hållbarhet är kritiska.

Viktiga egenskaper:

- Hög hållfasthet: Dessa legeringar är designade för att motstå miljöer med hög belastning och ger utmärkt mekanisk hållfasthet även under tung belastning.

- Slitstyrka: Konstruerade för att motstå slitage från friktion, vilket gör dem idealiska för användning i rörliga delar eller komponenter där hållbarhet är avgörande.

- Termisk konduktivitet: Behåller en del av koppars utmärkta värmeledningsförmåga, vilket gör dessa legeringar lämpliga för applikationer där värmehantering är nödvändig.

- Motståndskraft mot korrosion: Många av dessa legeringar uppvisar god korrosionsbeständighetsärskilt i marina miljöer eller när de utsätts för kemikalier.

- Bearbetbarhet: Trots sin styrka är dessa legeringar ofta lätta att göra maskin, vilket möjliggör intrikata konstruktioner och precisionsteknik.

Typer, sammansättning och egenskaper hos komplexa kopparlegeringar med hög hållfasthet, hög slitstyrka

Det finns flera olika typer av komplexa kopparlegeringar som är speciellt framtagna för hög hållfasthet och slitstyrka. Varje legering har sin unika sammansättning, och tillsatsen av olika element kan avsevärt förändra dess egenskaper.

Typer och sammansättning av komplexa kopparlegeringar

| Legeringstyp | Koppar (Cu) | Nickel (Ni) | Aluminium (Al) | Kisel (Si) | Övriga element | Primära egenskaper |

|---|---|---|---|---|---|---|

| C95500 (Nickel Aluminium Brons) | 77-80% | 9-11% | 9-10% | 0.5-1.5% | Järn (max 5%) | Hög hållfasthet, utmärkt slitstyrka, överlägsen korrosionsbeständighet. |

| C63000 (aluminiumbrons) | 78-82% | 4.5-5.5% | 9-11% | – | Järn (max 2%) | Hög hållfasthet, god duktilitet, utmärkt motståndskraft mot slitage och utmattning. |

| C93700 (blyad brons) | 78-82% | – | – | – | Bly (6-8%), tenn (7-9%) | Överlägsen slitstyrka, god bearbetbarhet, används i lagerapplikationer. |

| C86200 (manganbrons) | 60-65% | – | 0.5% | – | Zink (20-25%), Järn (2-4%) | Hög draghållfasthet, bra slitstyrka, används ofta i tunga industrimaskiner. |

| C81400 (järn-kiselbrons) | 83-87% | – | – | 2.5-4% | Järn (4-6%) | Extrem slitstyrka, hög draghållfasthet, bra värmeledningsförmåga. |

Mekaniska och fysiska egenskaper hos komplexa kopparlegeringar

De mekaniska egenskaperna hos dessa legeringar varierar beroende på deras sammansättning, men de delar alla samma nyckelegenskaper: hög hållfasthet och slitstyrka. Nedan är de allmänna egenskaperna hos några vanligt använda höghållfasta kopparlegeringar.

| Fastighet | C95500 (Nickel Aluminium Brons) | C63000 (Aluminium brons) | C93700 (Blyad brons) | C86200 (Manganbrons) | C81400 (Järn-kiselbrons) |

|---|---|---|---|---|---|

| Draghållfasthet (MPa) | 690-800 | 620-750 | 270-350 | 550-690 | 620-800 |

| Sträckgräns (MPa) | 300-500 | 350-450 | 150-250 | 250-400 | 400-600 |

| Hårdhet (HB) | 170-210 | 150-180 | 90-120 | 140-180 | 180-220 |

| Töjning vid brott (%) | 10-20% | 15-25% | 10-20% | 20-30% | 10-20% |

| Densitet (g/cm³) | 7.5-8.0 | 7.6-8.2 | 8.9 | 7.3-8.4 | 7.7-8.1 |

| Termisk konduktivitet (W/m-K) | 50-60 | 60-80 | 30-40 | 40-50 | 45-55 |

Tillämpningar av komplexa kopparlegeringar med hög hållfasthet och hög slitstyrka

Med tanke på deras kombination av hög hållfasthet och slitstyrka, dessa kopparlegeringar används ofta i industrier där mekanisk påfrestning, Friktion, och Korrosion är faktorer. Deras förmåga att uthärda tunga laster samtidigt som de motstår slitage gör dem oumbärliga i marina miljöer, flyg- och rymdindustrin, fordonsindustrin, och tunga maskiner.

Vanliga tillämpningar av komplexa kopparlegeringar

| Industri | Tillämpning |

|---|---|

| Marin teknik | Propellrar, ventilsäten, fästelement och lagerbussningar på grund av deras korrosionsbeständighet och hållbarhet. |

| Flyg- och rymdindustrin | Landningsställskomponenter, pumphjul och bussningar i miljöer med hög slitage och hög belastning. |

| Fordon | Lager, växlingsgafflar och synkroniseringsringar som kräver både styrka och slitstyrka. |

| Tunga maskiner | Hydrauliska kolvringar, snäckväxlar och styrbussningar där hållbarhet under påfrestning är avgörande. |

| Kraftgenerering | Turbinblad, värmeväxlardelar och komponenter som måste tåla både höga temperaturer och påfrestningar. |

| Gruvdrift | Krossfoder, slipverk och slitplåtar som måste motstå nötning och erosion. |

Marin teknik

En av de viktigaste användningsområdena för dessa legeringar är i marina miljöer. Marina applikationer kräver material som tål inte bara mekanisk påfrestning men också korrosion från saltvatten. Komplexa kopparlegeringar som C95500 (nickellaluminiumbrons) används ofta i propellrar, Ventiler, och pumpar på grund av deras överordnade korrosionsbeständighet och styrka.

Tillämpningar inom flyg- och rymdindustrin

I flyg- och rymdindustrin, dessa legeringar spelar en avgörande roll i komponenter som utsätts för hög stress och Friktion, såsom bussningar för landningsställ och pumphjul. Den höga slitstyrkan hos dessa legeringar säkerställer att delar håller längre, vilket minskar behovet av frekventa byten och ökar flygplanets säkerhet.

Fordonsindustrin

I fordonsindustrin, komplexa kopparlegeringar används i Lager, växelgafflar, och synkroniseringsringar. Dessa komponenter måste vara otroligt stark och slitstark att hantera den konstanta rörelsen och friktionen i en bils motor och transmissionssystem.

Specifikationer, storlekar och standarder för komplexa kopparlegeringar

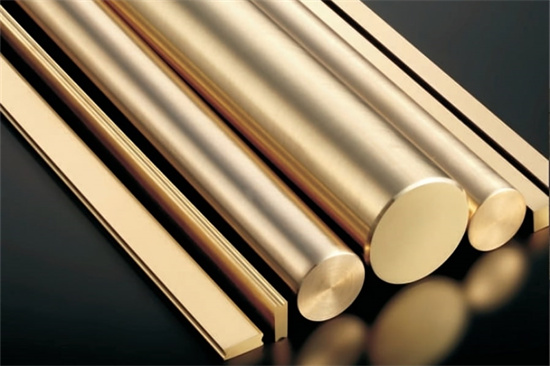

Komplexa kopparlegeringar finns i ett brett utbud av former, storlekar, och Specifikationer. Dessa material är framtagna för att möta specifika branschstandarder, se till att de uppfyller de nödvändiga mekanisk och fysiska egenskaper. Nedan är en uppdelning av det typiska storlekar, former, och standarder för några av de mest använda höghållfasta kopparlegeringarna.

Tillgängliga former, storlekar och industristandarder för komplexa kopparlegeringar

| Form | Typiska tillgängliga storlekar | Branschstandarder |

|---|---|---|

| Stänger/stavar | Diameter: 10 mm till 500 mm | ASTM B150, BS 2874, EN 12163 |

| Tallrikar/Lakan | Tjocklek: 0,5 mm till 100 mm | ASTM B171, DIN 17670, EN 1653 |

| Ledningar | Diameter: 0,1 mm till 10 mm | ASTM B206, EN 12166 |

| Rör/Rör | Yttre diameter: 10 mm till 300 mm | ASTM B466, BS 2871, EN 12449 |

| Anpassade gjutgods | Gjut till specifikationer enligt kundens önskemål | ASTM B505, DIN 1709, EN 1982 |

De flesta komplexa kopparlegeringar fäster vid ASTM standarder, som styr allt från legeringens kemisk sammansättning till sin mekaniska egenskaper. Till exempel, ASTM B150 anger egenskaperna hos bronsstänger av aluminium används i applikationer med hög stress.

Leverantörer och prissättning av komplexa kopparlegeringar med hög hållfasthet och hög slitstyrka

Priset på komplexa kopparlegeringar kan variera avsevärt beroende på faktorer som betyg, Form, och orderkvantitet. Dessutom marknadspriserna på råvaror som koppar och nickel starkt påverka den totala kostnaden.

Ledande leverantörer och prisuppskattningar för komplexa kopparlegeringar

| Leverantör | Plats | Pris per kg | Minsta antal beställningar |

|---|---|---|---|

| Aviva Metals | USA | $30 – $70 | 50 kg |

| Shanghai Metal Corporation | Kina | $25 – $65 | 100 kg |

| MetalTek International | Globalt | $35 – $80 | Anpassade beställningar |

| Copper Alloys Ltd. | STORBRITANNIEN | $40 – $85 | 100 kg |

| Alro Metals | USA | $30 – $75 | Anpassade beställningar |

Priserna varierar i allmänhet mellan $25 till $85 per kgberoende på betyg, Form, och leverantör. Stora beställningar resulterar vanligtvis i rabatterade priser, speciellt för skräddarsydda gjutningar eller långtidskontrakt. Det är värt att notera att fluktuationer i priserna på råvaror som koppar och nickel kan avsevärt påverka kostnaden för dessa legeringar.

Jämföra för- och nackdelar med komplexa kopparlegeringar med hög hållfasthet, hög slitstyrka

Som med alla material, komplexa kopparlegeringar har sina Fördelar och Begränsningar. Medan de briljerar styrka och slitstyrka, finns det några avvägningar att tänka på när du väljer dem för ditt projekt.

Fördelar med komplexa kopparlegeringar

| Fördel | Beskrivning |

|---|---|

| Hög hållfasthet | Dessa legeringar utmärker sig i miljöer med hög stress och ger överlägsen mekanisk styrka. |

| Utmärkt slitstyrka | Med förmågan att motstå friktion och slitage är de idealiska för rörliga delar och tunga applikationer. |

| God korrosionsbeständighet | Många komplexa kopparlegeringar motstår korrosion, särskilt i marina miljöer. |

| Termisk konduktivitet | Behåller en del av koppars värmeledningsförmåga, vilket gör dem användbara i värmeväxlare och värmeledningssystem. |

| Bearbetbarhet | Trots sin styrka är dessa legeringar ofta lätta att bearbeta och forma. |

Nackdelar med komplexa kopparlegeringar

| Nackdel | Beskrivning |

|---|---|

| Högre kostnad jämfört med standardlegeringar | Komplexa kopparlegeringar kan vara dyrare på grund av tillsatsen av premiumelement som nickel och aluminium. |

| Tyngre än alternativen | Dessa legeringar är vanligtvis tätare, vilket kan vara en nackdel i applikationer där vikten är ett problem. |

| Kräver specialiserad svetsning | Svetsning av dessa legeringar kräver specifik teknik och expertis för att undvika defekter. |

| Tillgänglighet för specialiserade betyg | Vissa mindre kända kvaliteter kan ha begränsad tillgänglighet i vissa regioner. |

Vanliga frågor om komplexa kopparlegeringar med hög hållfasthet och hög slitstyrka

| Fråga | Svar |

|---|---|

| Vad används komplexa kopparlegeringar med hög hållfasthet och hög slitstyrka till? | De används i applikationer med hög påfrestning och hög slitage som marinpropellrar, lager och flygkomponenter. |

| Är dessa legeringar korrosionsbeständiga? | Ja, många av dessa legeringar erbjuder utmärkt korrosionsbeständighet, särskilt i marina miljöer. |

| Kan komplexa kopparlegeringar svetsas? | Ja, men de kräver specialiserade svetstekniker som TIG- eller MIG-svetsning. |

| Hur mycket kostar komplexa kopparlegeringar? | Priserna varierar vanligtvis mellan $25 till $85 per kg, beroende på kvalitet och form. |

| Vilken är den vanligaste applikationen för dessa legeringar? | Marinteknik och tunga maskindelar som kräver både styrka och slitstyrka. |

| Leder dessa legeringar värme bra? | Ja, de behåller en del av koppars naturliga värmeledningsförmåga, vilket gör dem lämpliga för värmeväxlare. |

| Hur jämför dessa legeringar med stål när det gäller hållfasthet? | Även om komplexa kopparlegeringar är starka, erbjuder stål i allmänhet högre draghållfasthet men saknar koppars termiska och korrosionsegenskaper. |

| Är dessa legeringar tyngre än aluminium? | Ja, komplexa kopparlegeringar är tätare och tyngre än aluminium, men de erbjuder överlägsen slitstyrka. |

Slutsats

Hög hållfasthet, hög slitstyrka komplexa kopparlegeringar erbjuda en exceptionell kombination av Hållbarhet, styrka, och slitstyrka vilket gör dem idealiska för krävande industriella tillämpningar. Oavsett om du bygger en marin propeller eller designa delar till tunga maskiner, ger dessa legeringar elasticitet och lång livslängd behövs för att klara de tuffaste förhållandena.

Även om de kan vara dyrare än standardmaterial långsiktiga fördelar att använda komplexa kopparlegeringar uppväger ofta de initiala kostnaderna. Deras förmåga att stå emot slitage, Korrosion, och mekanisk påfrestning säkerställer att komponenter håller längre och presterar bättre under tuffa förhållanden.

Genom att förstå det annorlunda betyg, fastigheter, och tillämpningar av komplexa kopparlegeringar, kan du fatta ett välgrundat beslut som kommer att leda till förbättrad prestanda, effektivitet, och Kostnadseffektivitet i ditt projekt.

Om du vill veta mer om våra produkter, vänligen kontakta oss

Få det senaste priset

Om Met3DP

Produktkategori

HOT SALE

KONTAKTA OSS

Har du några frågor? Skicka oss meddelande nu! Vi kommer att betjäna din begäran med ett helt team efter att ha fått ditt meddelande.

Metallpulver för 3D-printing och additiv tillverkning

FÖRETAG

PRODUKT

cONTACT INFO

- Qingdao City, Shandong, Kina

- [email protected]

- [email protected]

- +86 19116340731