Legeringar med hög värmeledningsförmåga

Innehållsförteckning

Översikt över Legeringar med hög värmeledningsförmåga

Legeringar med hög värmeledningsförmåga är en klass av material som är utformade för att effektivt överföra värme. Dessa legeringar är kritiska i olika branscher, inklusive elektronik, fordons-, flyg- och kraftproduktion. Deras förmåga att snabbt och effektivt avleda värme säkerställer komponenternas och systemens prestanda och livslängd.

Värmekonduktivitet mäter ett materials förmåga att leda värme. Legeringar med hög värmeledningsförmåga är konstruerade för att maximera denna egenskap, vilket gör dem oumbärliga i applikationer där effektiv värmeavledning är avgörande.

Varför är dessa legeringar viktiga? Föreställ dig att din dator överhettas eftersom den inte kan bli av med värmen som genereras av processorn. Legeringar med hög värmeledningsförmåga löser sådana problem genom att snabbt flytta värmen bort från känsliga komponenter, förhindra skador och bibehålla optimal prestanda.

Typer av Legeringar med hög värmeledningsförmåga

1. Kopparlegeringar

Koppar är känt för sin utmärkta värmeledningsförmåga. När den legeras med andra metaller kan den erbjuda förbättrade mekaniska egenskaper samtidigt som den bibehåller hög värmeledningsförmåga.

Typer och egenskaper:

| Legeringstyp | Sammansättning | Fastigheter | Egenskaper |

|---|---|---|---|

| C11000 | 99,9% Koppar | Hög termisk och elektrisk ledningsförmåga | Mjuk, formbar, utmärkt för elektriska tillämpningar |

| C17200 | Koppar-Beryllium | Hög hållfasthet, god värmeledningsförmåga | Motståndskraftig mot utmattning, lämplig för fjädrar och kontakter |

| C18200 | Koppar-Chrom | Hög hårdhet, god värmeledningsförmåga | Används i svetselektroder, motståndskraftiga mot slitage och deformation |

| C18150 | Koppar-Krom-Zirkonium | Bra balans mellan styrka och ledningsförmåga | Idealisk för motståndssvetsning, hög slitstyrka |

2. Aluminiumlegeringar

Aluminium är en annan metall med god värmeledningsförmåga, som ofta används när viktminskningen är viktig.

Typer och egenskaper:

| Legeringstyp | Sammansättning | Fastigheter | Egenskaper |

|---|---|---|---|

| 1050 | 99,5% Aluminium | Utmärkt värmeledningsförmåga, mjuk | Används i värmeväxlare, god formbarhet |

| 6061 | Al-Mg-Si-legering | God värmeledningsförmåga, stark, svetsbar | Vanligt inom flyg- och fordonstillämpningar |

| 7075 | Al-Zn-Mg-Cu-legering | Hög hållfasthet, måttlig värmeledningsförmåga | Lämplig för applikationer med höga påfrestningar |

3. Silverlegeringar

Silver har den högsta värmeledningsförmågan bland metaller, men dess användning är begränsad på grund av kostnaden.

Typer och egenskaper:

| Legeringstyp | Sammansättning | Fastigheter | Egenskaper |

|---|---|---|---|

| Ag-Cu | Silver-Koppar | Extremt hög värmeledningsförmåga | Används i specialiserad elektronik och system för termisk hantering |

| Ag-Pd | Silver-Palladium | Hög värmeledningsförmåga, beständig mot missfärgning | Lämplig för elektriska kontakter med hög tillförlitlighet |

4. Guldlegeringar

Guldlegeringar används i applikationer som kräver hög värmeledningsförmåga och utmärkt korrosionsbeständighet.

Typer och egenskaper:

| Legeringstyp | Sammansättning | Fastigheter | Egenskaper |

|---|---|---|---|

| Au-Cu | Guld-Koppar | Hög värmeledningsförmåga, korrosionsbeständig | Används i avancerad elektronik, flyg- och rymdtillämpningar |

| Au-Ni | Guld-Nickel | God värmeledningsförmåga, förbättrad hållfasthet | Idealisk för kontaktdon och kontakter i tuffa miljöer |

5. Diamantkompositer

Diamantkompositer har en oöverträffad värmeledningsförmåga, men de är kostsamma och svåra att tillverka.

Typer och egenskaper:

| Legeringstyp | Sammansättning | Fastigheter | Egenskaper |

|---|---|---|---|

| Cu-Diamond | Koppar-Diamant | Exceptionell värmeledningsförmåga | Används i högeffektslaserdioder och halvledarkomponenter |

| Al-Diamond | Aluminium-Diamant | Hög värmeledningsförmåga, låg vikt | Idealisk för flyg- och rymdtillämpningar som kräver värmeavledning |

Tillämpningar av Legeringar med hög värmeledningsförmåga

Legeringar med hög värmeledningsförmåga används inom olika sektorer för att hantera värme på ett effektivt sätt. Låt oss utforska några viktiga tillämpningar:

| Tillämpning | Använda legeringar | Fördelar |

|---|---|---|

| Elektronik | C11000, 1050, Ag-Cu | Effektiv värmeavledning som förhindrar överhettning |

| Fordon | 6061, 7075, Cu-Diamond | Förbättrar motorns prestanda och förlänger komponenternas livslängd |

| Flyg- och rymdindustrin | Al-Diamond, 7075, Au-Cu | Minskar vikten samtidigt som värmen hanteras i miljöer med höga påfrestningar |

| Kraftgenerering | C18150, C18200, Al-Diamond | Förbättrar effektiviteten hos turbiner och generatorer |

| Medicintekniska produkter | Ag-Pd, Au-Ni | Säkerställer tillförlitlighet och lång livslängd för känsliga instrument |

Specifikationer och standarder för legeringar med hög värmeledningsförmåga

Att förstå specifikationerna och standarderna är avgörande när man ska välja rätt legering för en viss applikation.

| Legeringstyp | Standard | Termisk konduktivitet (W/m-K) | Typiska användningsområden |

|---|---|---|---|

| C11000 | ASTM B152 | 385 | Elektriska applikationer, värmeväxlare |

| 6061 | ASTM B221 | 167 | Strukturella komponenter, kylflänsar |

| 7075 | ASTM B209 | 130 | Flyg- och rymdindustrin, militära tillämpningar |

| Ag-Cu | ASTM B780 | 429 | Högpresterande elektronik |

| Cu-Diamond | Anpassad | >1000 | Högeffekts halvledarkomponenter |

Information om leverantörer och priser på Legeringar med hög värmeledningsförmåga

Det kan vara svårt att hitta pålitliga leverantörer och förstå prissättningen för dessa specialiserade material. Här är en ögonblicksbild av några leverantörer och prisklasser:

| Leverantör | Erbjudna legeringstyper | Prisintervall (per kg) |

|---|---|---|

| Materion | Cu-Be, Cu-Cr-Zr | $50 – $150 |

| Kaiser Aluminium | 1050, 6061, 7075 | $5 – $50 |

| Ames Goldsmith | Ag-Cu, Ag-Pd | $500 – $2000 |

| Plansee | Cu-Diamond, Al-Diamond | Anpassad prissättning |

Fördelar och nackdelar med Legeringar med hög värmeledningsförmåga

När man väljer legeringar med hög värmeledningsförmåga är det viktigt att väga fördelar och begränsningar mot varandra:

| Fördel | Beskrivning |

|---|---|

| Hög effektivitet | Utmärkt värmeavledningsförmåga |

| Hållbarhet | Ofta i kombination med hög hållfasthet och korrosionsbeständighet |

| Mångsidighet | Lämplig för olika tillämpningar inom olika branscher |

| Nackdel | Beskrivning |

|---|---|

| Kostnad | Högpresterande legeringar kan vara dyra |

| Komplexitet | Vissa legeringar kräver specialiserade tillverkningsprocesser |

VANLIGA FRÅGOR

| Fråga | Svar |

|---|---|

| Vad är värmeledningsförmåga? | Det är ett mått på ett materials förmåga att leda värme. |

| Varför är det viktigt med legeringar med hög värmeledningsförmåga? | De överför värme på ett effektivt sätt och förhindrar överhettning i enheterna. |

| Vilka metaller har den högsta värmeledningsförmågan? | Silver, koppar och guld är några av de metaller som har högst värmeledningsförmåga. |

| Kan aluminiumlegeringar användas för applikationer med hög värmeledningsförmåga? | Ja, särskilt i situationer där man också behöver minska vikten. |

| Vilka branscher drar nytta av dessa legeringar? | Elektronik, fordons-, flyg- och rymdindustrin, kraftgenerering och medicinska sektorer. |

Slutsats

Legeringar med hög värmeledningsförmåga spelar en avgörande roll i modern teknik och säkerställer att värme hanteras effektivt i olika applikationer. Från de mycket ledande kopparlegeringarna till de avancerade diamantkompositerna erbjuder dessa material unika egenskaper som tillgodoser behoven i olika branscher. Oavsett om du konstruerar en avancerad elektronisk enhet eller en högpresterande bilmotor kan valet av rätt legering göra hela skillnaden när det gäller prestanda och tillförlitlighet.

Genom att förstå typerna, egenskaperna, tillämpningarna och specifikationerna för dessa legeringar kan ingenjörer och konstruktörer fatta välgrundade beslut, vilket i slutändan leder till bättre och mer effektiva produkter. I takt med att tekniken fortsätter att utvecklas kommer efterfrågan på legeringar med hög värmeledningsförmåga bara att öka, vilket understryker deras betydelse i vår alltmer värmecentrerade värld.

Dela på

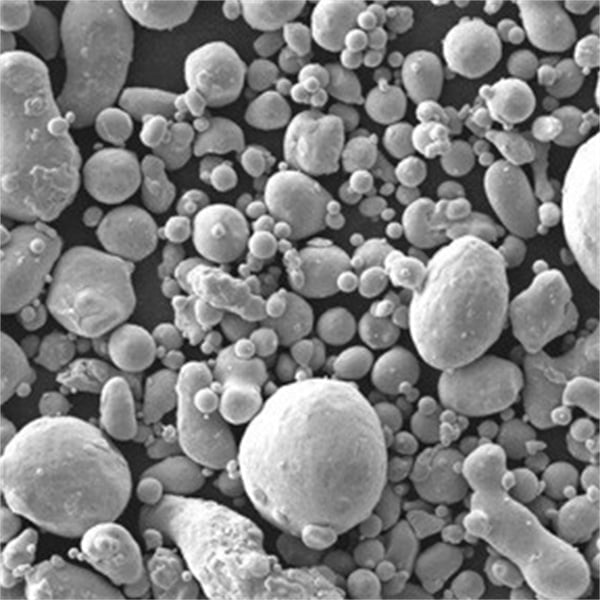

MET3DP Technology Co, LTD är en ledande leverantör av lösningar för additiv tillverkning med huvudkontor i Qingdao, Kina. Vårt företag är specialiserat på 3D-utskriftsutrustning och högpresterande metallpulver för industriella tillämpningar.

Förfrågan för att få bästa pris och anpassad lösning för ditt företag!

Relaterade artiklar

Högpresterande segment för munstycksvingar: Revolutionerande turbineffektivitet med 3D-utskrift i metall

Läs mer "Om Met3DP

Senaste uppdateringen

Vår produkt

KONTAKTA OSS

Har du några frågor? Skicka oss meddelande nu! Vi kommer att betjäna din begäran med ett helt team efter att ha fått ditt meddelande.

Metallpulver för 3D-printing och additiv tillverkning

FÖRETAG

PRODUKT

cONTACT INFO

- Qingdao City, Shandong, Kina

- [email protected]

- [email protected]

- +86 19116340731