MIM-tillverkning: En komplett guide

Innehållsförteckning

Översikt över MIM-tillverkning

Formsprutning av metall (MIM) är en pulvermetallurgisk tillverkningsprocess som används för att tillverka små, komplexa metalldelar i stora volymer.

De viktigaste stegen i MIM inkluderar:

- Blandning av fint metallpulver med bindemedel för att skapa en råvara

- Injektion av råmaterialet i en form med hjälp av formsprutning av plast

- Avbarkning för att avlägsna bindemedlet och endast lämna kvar metallpulvret

- Sintring för att förtäta pulvret till en solid metallkomponent

MIM kombinerar designflexibiliteten hos formsprutning av plast med styrkan och prestandan hos bearbetade metaller. Det är en kostnadseffektiv process för komplex högvolymsproduktion av små detaljer.

Hur MIM-tillverkning fungerar

MIM-tillverkningsprocessen omfattar:

- Formulering av en råvara genom blandning och pelletering av fint metallpulver med polymera bindemedel

- Uppvärmning av råmaterialet och formsprutning av det till önskad form

- Kemisk avlägsnande av bindemedlet genom lösningsmedel eller termisk avbindning

- Sintring av den avsmälta metallkomponenten i en ugn för att producera en helt tät del

- Valfri sekundär ytbehandling som maskinbearbetning, borrning, plätering

MIM möjliggör ekonomisk tillverkning av komponenter med komplexa geometrier, snäva toleranser och utmärkta mekaniska egenskaper.

Olika typer av metaller som används i MIM

Ett brett spektrum av metaller kan bearbetas med MIM-teknik:

- Rostfria stål - 316L, 17-4PH, 410, 420

- Verktygsstål - H13, P20, A2, D2

- Magnetiska legeringar - Mjuka och hårda ferriter

- Kopparlegeringar - Mässing, brons

- Låglegerade stål - 4100, 4600

- Superlegeringar - Inconel 625, 718

- Tunglegeringar av volfram

- Titanlegeringar - Ti6Al4V, Ti6Al4V ELI

MIM lämpar sig i allmänhet för alla material som kan sintras till hög densitet. Metaller med smältpunkter under 1000°C är att föredra.

Parametrar för tillverkningsprocessen MIM

Kritiska processparametrar i MIM inkluderar:

Utveckling av råmaterial:

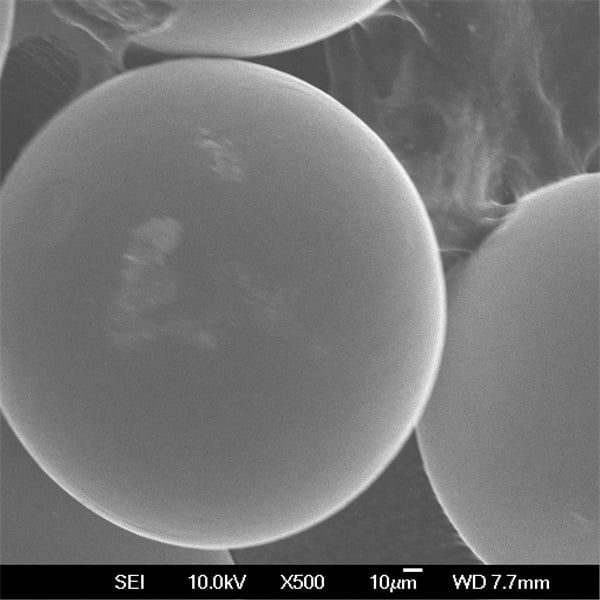

- Pulvermorfologi, storleksfördelning

- Bindemedlets sammansättning

- Pulverladdning - vanligtvis 60-65 vol%

- Blandningsprocess - temperatur, tid, atmosfär

Gjutning:

- Formmaterial - helst verktygsstål P20

- Insprutningstemperatur, tryck, hastighet

- Design av grindar

- Utformning av kylsystem

Avbindning:

- Lösningsmedelsbaserad, termisk eller katalytisk avbindning

- Avbindningstemperatur, tid, atmosfär

Sintring:

- Temperaturprofil - avbindning, sintringssteg

- Uppvärmningshastighet, sintringstid, atmosfär

- Sintringstemperatur och -tryck

Överväganden om MIM-design och delar

MIM-processen ger designfrihet, men vissa riktlinjer måste följas:

- Väggtjocklek: 0,3 - 4 mm möjligt intervall

- Ytfinish: Som sintrad är cirka Ra 1,5 μm

- Dimensionstoleranser: ±0,5% är standard men ±0,1% kan uppnås

- Undvika instängt pulver: Inga helt slutna invändiga hålrum

- Dragningsvinklar: > 1° dragvinkel föredras

- Sintringskrympning: Cirka 20% volymetrisk krympning

- Minskar antalet defekter: Generösa hörnradier minimerar sprickor

Avancerade simuleringsverktyg möjliggör virtuell optimering av MIM-processen under konstruktionen för att minska antalet försök och misstag.

Fördelar med MIM-tillverkning

Viktiga fördelar med att använda MIM är bland annat

- Komplexa geometrier och snäva toleranser

- Utmärkta mekaniska egenskaper

- Brett utbud av materialalternativ

- Höga produktionskvantiteter till låg kostnad

- Minimerar spill - process med nära nettoform

- Minskad maskinbearbetning och efterbehandling

- Komponentintegration och konsolidering av delar

- Automatiserad process som lämpar sig för "lights-out"-drift

- Miljövänligare än maskinbearbetning

- Skalbar från prototyper till full produktion

Dessa fördelar gör att MIM lämpar sig för kostnadseffektiv tillverkning av metallkomponenter med hög precision i stora volymer inom olika branscher.

Begränsningar och utmaningar med MIM

Vissa begränsningar i samband med MIM:

- Begränsad storlek - typiskt <45 g färdigvikt per detalj

- Begränsad till metaller som kan sintras till hög densitet

- Omfattande expertis krävs inom formulering av råmaterial

- Initiala kostnader för utveckling av formar och processer

- Raka sektioner och skarpa hörn är benägna att spricka

- Längre ledtid jämfört med andra processer

- Efterbearbetning krävs ofta för att uppnå slutliga egenskaper

- Bristande designfrihet i vissa funktioner, t.ex. trådar

- Sekundärbearbetning kan vara utmanande på sintrade metaller

Med rätt råmaterial och processdesign som är skräddarsydd för applikationen kan dessa utmaningar övervinnas så att MIM-teknikens fulla potential kan utnyttjas.

Tillämpningar av MIM-tillverkade delar

MIM har en utbredd användning inom följande sektorer:

Fordon: Låshårdvara, sensorer, bränslesystem och motorkomponenter

Flyg- och rymdindustrin: Impellrar, munstycken, ventiler, fästelement

Medicinsk: Tandimplantat, skalpellhandtag, ortopediska instrument

Skjutvapen: Avtryckare, magasin, slider, hammare

Klockor: Fodral, armbandslänkar, lås och spännen

Elektrisk: Kontaktdon och leadframes för tillförlitlighet

Typiska detaljstorlekar sträcker sig från 0,1 gram till 110 gram med de största kommersiella produktionsvolymerna inom kontaktdon, fästelement, kirurgiska instrument och ortodontiska tandställningar.

Kostnadsanalys av MIM-tillverkning

Tillverkningskostnaderna för MIM inkluderar:

- Utveckling av råmaterial - Formulering, blandning, karakterisering

- Tillverkning av formar - Formbearbetning med hög precision

- MIM-maskin - Stora investeringar i kapitalutrustning

- Drift - Arbetskraft, verktyg, förbrukningsvaror

- Sekundära operationer - Slipning, sintring, ytbehandling

- Utnyttjande av material - Metallpulver står för cirka 60% av den totala kostnaden

- Förbrukningsbara verktyg - Flera formkaviteter för att möjliggöra höga volymer

- Produktionsvolym - Installationskostnader avskrivna över total volym

- Köp-till-flyg-förhållande - Endast 2-4 gånger jämfört med andra PM-processer

- Optimering av design - Enkla geometrier med minimal maskinbearbetning

För stora produktionsvolymer ger MIM mycket fördelaktiga kostnader vid höga tillverkningstakter med utmärkt materialutnyttjande och nära nettoformningskapacitet.

Välja en MIM-tillverkning Partner

Viktiga faktorer vid val av MIM-leverantör:

- Dokumenterad expertis och mångårig erfarenhet av MIM

- Materialportfölj - olika alternativ för rostfritt stål, verktygsstål och superlegeringar

- Kvalitetscertifieringar - helst ISO 9001, ISO 13485

- Sekundära bearbetningsmöjligheter - maskinbearbetning, värmebehandling, ytfinish

- Strikta rutiner för kvalitetskontroll av processer och produkter

- FoU-kapacitet för formulering av råvaror och processutveckling

- Simulering av formflöde och annan expertis inom konstruktionsanalys

- Färdigheter i programhantering för att stödja kundprojekt

- Skalbar kapacitet som kan växa med produktionsbehoven

- Konkurrenskraftig prissättning med fleråriga avtal

- Plats som möjliggör nära samarbete och IP-skydd

Att välja en etablerad MIM-producent med nischfokus på MIM kommer att ge de bästa resultaten i motsats till en allmän CNC-verkstad för metallbearbetning.

För- och nackdelar med MIM- och CNC-bearbetning

Fördelar med MIM:

- Utmärkt dimensionell noggrannhet och repeterbarhet

- Komplexa geometrier som inte kan uppnås genom maskinbearbetning

- Nära nettoform med minimalt materialspill

- Skalar effektivt till mycket höga produktionsvolymer

- Automatiserad process möjliggör drift 24/7

- Kortare ledtider efter installation

- Betydligt lägre delkostnader vid höga volymer

- Egenskaper som matchar eller överträffar maskinbearbetade metaller

Nackdelar med MIM:

- Höga initiala installationskostnader för råmaterial och form

- Begränsad storlek på kapacitet

- Begränsad designfrihet i vissa funktioner

- Lägre initiala produktionskvantiteter ineffektivt

- Omfattande expertis krävs inom formulering av råmaterial

- Sekundära efterbearbetningar kan fortfarande behövas

- Längre ledtider och lägre kvalitet för de första prototyperna

För små komplexa metalldelar som tillverkas i mycket stora volymer blir MIM den mest tids- och kostnadseffektiva tillverkningsmetoden.

Jämförelse mellan MIM och 3D-utskrift i metall

Huvudskillnader mellan MIM och 3D-utskrift:

| Parameter | MIM | 3D-utskrift |

|---|---|---|

| Process | Binder formsprutning + sintring | Fusion eller bindning av pulverbädd |

| Material | Brett utbud av legeringar | Begränsade materialalternativ |

| Storlek på del | < 45 gram | Upp till flera kg |

| Noggrannhet | Utmärkt, ±0,5% | Måttlig, ±1% |

| Ytfinish | Mycket bra | Medel till dålig |

| Produktionsskala | 10.000-tal till miljoner | Prototyptillverkning till medelstora volymer |

| Kostnad per del | Mycket låg | Medelhög till hög |

| Sekundär efterbehandling | Kan komma att krävas | Krävs vanligtvis |

| Ledtid | Längre tid för processutveckling | Snabbare prototyper men långsammare serieproduktion |

VANLIGA FRÅGOR

Vad är den typiska toleransnivån för MIM-tillverkning?

MIM kan på ett tillförlitligt sätt uppnå dimensionstoleranser på ±0,5% med avancerade processer som klarar toleranser på ±0,1% för små precisionskomponenter.

Vilka är de vanligaste sammansättningarna av MIM-råvaror?

Typiska MIM-råvaror består av 60-65% metallpulver med 35-40% bindemedel bestående av polymerer som polypropen, polyeten och polystyren. Vaxer bidrar till att förbättra pulverflödet.

Kan MIM tillverka detaljer i flera olika material?

Ja, MIM kan producera sammansatta och graderade strukturer genom att formspruta olika råmaterial i varje formkavitet eller använda bindemedel med olika smältpunkter.

Vilken storlek på gjutna detaljer kan uppnås med MIM?

MIM-gjutningar är vanligtvis begränsade till delar som väger mindre än 45 gram och har dimensioner som är mindre än 50 mm. Större eller tyngre komponenter blir svåra att fylla och förtäta tillräckligt.

Hur står sig MIM jämfört med pressgjutning för små metallkomponenter?

MIM ger högre måttnoggrannhet och materialstyrka, men pressgjutning har snabbare cykeltider. MIM är mer lämpat för komplexa geometrier medan pressgjutning är att föredra för enklare former.

Dela på

MET3DP Technology Co, LTD är en ledande leverantör av lösningar för additiv tillverkning med huvudkontor i Qingdao, Kina. Vårt företag är specialiserat på 3D-utskriftsutrustning och högpresterande metallpulver för industriella tillämpningar.

Förfrågan för att få bästa pris och anpassad lösning för ditt företag!

Relaterade artiklar

Högpresterande segment för munstycksvingar: Revolutionerande turbineffektivitet med 3D-utskrift i metall

Läs mer "Om Met3DP

Senaste uppdateringen

Vår produkt

KONTAKTA OSS

Har du några frågor? Skicka oss meddelande nu! Vi kommer att betjäna din begäran med ett helt team efter att ha fått ditt meddelande.

Metallpulver för 3D-printing och additiv tillverkning

FÖRETAG

PRODUKT

cONTACT INFO

- Qingdao City, Shandong, Kina

- [email protected]

- [email protected]

- +86 19116340731