Pulver av rostfritt stål för additiv tillverkning

Innehållsförteckning

Pulver av rostfritt stål möjliggör utskrift av komplex geometri med additiv teknik som inte kan överträffas av konventionell metalltillverkning. Denna guide omfattar legeringsvarianter, partikelspecifikationer, egenskapsdata, prisinsikter och jämförelser för att informera om upphandling av rostfritt pulver.

Introduktion till pulver av rostfritt stål

Viktiga egenskaper hos pulver av rostfritt stål:

- Tillverkning av komplexa lättviktskomponenter

- Uppnå överlägsen korrosionsbeständighet

- Möjliggör snabb prototypframtagning och anpassning

Vanliga legeringar som används är

- 304L - Kostnadseffektiv med utmärkt korrosionsbeständighet

- 316L - utmärkt korrosionsbeständighet med tillsats av molybden

- 17-4PH - Höghållfast, hårdast rostfritt pulver

Denna guide ger information om vad som bör beaktas vid val av rostfria pulver:

- Legeringssammansättningar och tillverkningsmetoder

- Mekaniska egenskaper Testdata

- Rekommendationer för partikelstorleksfördelning

- Morfologi, flödeshastighet och skenbar densitet

- Prisintervall för leverantörer baserat på volymer

- Jämförelser av korrosionsbeständighet

- För- och nackdelar jämfört med solid barstock

- Vanliga frågor om optimering av tryckparametrar

Pulversammansättningar av rostfritt stål

tabell 1 visar legeringssammansättningar för pulver av rostfritt stål efter primära elementtillsatser med viss variation mellan pulvertillverkare:

| Legering | Viktiga legeringselement |

|---|---|

| 304L | Cr, Ni |

| 316L | Cr, Ni, Mo |

| 17-4PH | Cr, Ni, Cu |

Kolhalten är begränsad (≤0,03%) i 304L och 316L för att förhindra karbidutfällning och bibehålla korrosionsbeständighet och svetsbarhet.

Högre kolhalt i 17-4PH ökar hållfastheten genom värmebehandling med martensitisk härdning.

Mekaniska egenskaper och testmetoder

| Fastighet | Beskrivning | Testmetod (standard) | Betydelsen för additiv tillverkning (AM) |

|---|---|---|---|

| Skenbar densitet | Massan av pulver per volymenhet i löst, okompakterat tillstånd | ASTM B922 | Påverkar pulvrets flytbarhet och lätthet att hantera i AM-processer |

| Flytbarhet | Pulverpartiklarna flödar lätt under tyngdkraften | ASTM B2132 | Påverkar packningstätheten och pulverskiktets jämnhet i AM-byggnader |

| Tappdensitet | Pulvrets densitet efter en standardiserad tappningsrutin | ASTM B854 | Ger en grundläggande bedömning av pulverpackningens effektivitet |

| Grön densitet | Densitet hos en kompakt pulverkropp före sintring | ASTM B970 | влияет (vliyaniyet) om slutlig täthet och måttnoggrannhet hos AM-delar (influyats na final'nuyu plotnost' i razmernuyu tochnost' detaley AM) |

| Sintrad Densitet | Densitet hos en pulverkropp efter sintring | ASTM B962 | Avgörande för att uppnå önskade mekaniska egenskaper och korrosionsbeständighet i AM-delar |

| Fördelning av partikelstorlek | Storleksintervall som förekommer i en pulverpopulation | ASTM B822 | Påverkar pulverflödbarhet, packningsbeteende och slutlig mikrostruktur hos AM-delar |

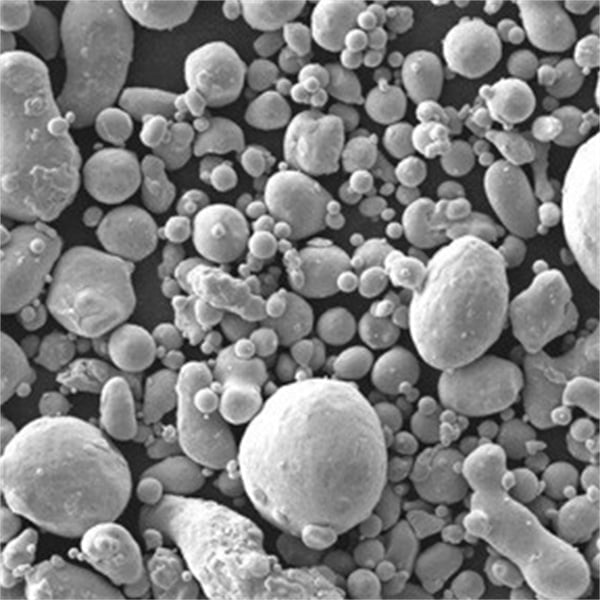

| Partikelform | Morfologiska egenskaper hos enskilda pulverpartiklar (sfäriska, kantiga etc.) | Skannande elektronmikroskopi (SEM) | влияет (vliyaniyet) om packningstäthet, bindning mellan partiklar och flytbarhet (influyats na plotnost' upakovki, mezhchastichnoe svyazyvanie i tekuchest') |

| Ytjämnhet | Mikroskopiska variationer på ytan av en pulverpartikel | Atomkraftsmikroskopi (AFM) | Kan påverka bindningen mellan partiklarna och sintringsbeteendet |

| Kemisk sammansättning | Pulvermaterialets grundämnessammansättning | Röntgenfluorescens (XRF) | Fastställer slutliga materialegenskaper, korrosionsbeständighet och lämplighet för specifika tillämpningar |

| Draghållfasthet | Maximal påfrestning som en pulvermetallurgisk (PM) provkropp kan motstå innan den dras isär | ASTM E8 | Avgörande för applikationer som kräver hög lastbärande kapacitet |

| Utbyteshållfasthet | Spänningsnivå vid vilken en PM-provkropp uppvisar plastisk deformation | ASTM E8 | Viktigt för att förstå materialets elasticitetsgräns och förutsäga permanent deformation |

| Töjning | Procentuell ökning av längden som en PM-provkropp upplever innan den bryts i ett dragprov | ASTM E8 | Indikerar materialets duktilitet och förmåga att deformeras utan att gå sönder |

| Tryckhållfasthet | Maximal spänning som en PM-provkropp kan motstå innan den krossas under tryckbelastning | ASTM E9 | Viktigt för applikationer som utsätts för tryckkrafter |

| Hårdhet | Ett materials motståndskraft mot intryckning av ett hårdare föremål | ASTM E384 | Relaterar till slitstyrka och ytegenskaper |

| Utmattningshållfasthet | Maximal spänning som en PM-provkropp kan uthärda under upprepade belastnings- och avlastningscykler utan att gå sönder | ASTM E466 | Kritisk för komponenter som utsätts för cykliska påfrestningar |

| Brottseghet | Materialets förmåga att motstå sprickutbredning | ASTM E399 | Viktigt för säkerhetskritiska applikationer där plötsliga fel inte kan tolereras |

Rekommendationer för partikelstorlek för pulver av rostfritt stål

| Tillämpning | Median partikelstorlek (D₅₀) | Fördelning av partikelstorlek (PSD) | Form | Viktiga överväganden |

|---|---|---|---|---|

| Additiv tillverkning av metall (lasersmältning, smältning med elektronstråle) | 15-45 mikrometer | Smal (snäv fördelning runt D₅₀) | Sfärisk | – Flytbarhet: Sfäriska partiklar flyter lättare, vilket möjliggör en jämn skiktbildning. - Förpackningsdensitet: Mindre partiklar kan packas tätare, vilket minskar porositeten i slutprodukten. - Ytfinish: Extremt fina partiklar (<10 mikrometer) kan orsaka ytjämnhet. - Laserabsorption: Partikelstorleken kan påverka laserabsorptionseffektiviteten och därmed smältbeteendet. |

| Formsprutning av metall (MIM) | 10-100 mikrometer | Bred (bredare distribution för packning och sintring) | Oregelbunden | – Pulverflöde: Oregelbundna former kan kopplas samman och förbättra pulverflödet vid formsprutning. - Förpackningsdensitet: En bredare storleksfördelning ger bättre packning, vilket minskar krympningen under sintringen. - Sintringseffektivitet: Större partiklar kan hindra fullständig sintring, vilket påverkar de mekaniska egenskaperna. - Avbindning: Stora partiklar och breda fördelningar kan fånga upp avbindningsmedel, vilket leder till kvarvarande porositet. |

| Plasmasprutning | 45-150 mikrometer | Bred (liknar MIM) | Oregelbunden | – Motståndskraft mot stötar: Större partiklar förbättrar slagtåligheten i den slutliga beläggningen. - Depositionseffektivitet: Oregelbundna former kan förbättra den mekaniska sammankopplingen och därmed förbättra vidhäftningen av beläggningen. - Splat Morfologi: Partikelstorleken påverkar splatbildningen under sprutning och påverkar beläggningens mikrostruktur. - Återvinningsbarhet: Bredare distributioner kan förbättra möjligheten att skapa släta, skiktade beläggningar. |

| Termisk sprutning (syrgasbränsle med hög hastighet, detonationspistol) | 45-250 mikrometer | Bred (liknar MIM) | Oregelbunden | – Depositionshastighet: Större partiklar möjliggör snabbare deponeringshastigheter. - Partikelhastighet: Processer med höga hastigheter kräver robusta partiklar för att minimera sprickbildning under flygning. - Beläggningens densitet: Bredare distributioner kan ge tätare beläggningar, men partikelstorleken kan också påverka packningseffektiviteten. - Oxideringsbeständighet: Större partikelstorlekar kan minska ytarean, vilket potentiellt kan förbättra oxidationsbeständigheten. |

| Additiv tillverkning (Binder Jetting) | 10-50 mikrometer | Smal (liknar lasersmältning) | Sfärisk | – Resolution: Mindre partiklar möjliggör finare detaljer i den tryckta delen. - Grön styrka: Partikelstorlek och -fördelning kan påverka hållfastheten hos den obrända delen. - Kompatibilitet med pärmar: Partikelns ytarea kan påverka bindemedlets vidhäftning och tryckbarhet. - Fuktkänslighet: Extremt fina pulver kan vara mer känsliga för fuktabsorption, vilket påverkar hanteringen. |

Pulvermorfologi, flödeshastighet och densitet

| Fastighet | Beskrivning | Betydelsen vid pulverbearbetning |

|---|---|---|

| Morfologi för pulver | Storlek, form och ytegenskaper hos enskilda pulverpartiklar. | Morfologin har en betydande inverkan på packningsdensitet, flödesförmåga och laserabsorptionsförmåga vid additiv tillverkning (AM). I idealfallet ger sfäriska partiklar med släta ytor den bästa packningsdensiteten och flödesegenskaperna. Atomiseringsprocesser kan dock medföra variationer. Gasatomiserade pulver tenderar att vara mer sfäriska, medan vattenatomiserade pulver uppvisar en mer oregelbunden, splatterformad morfologi. Dessutom kan ytegenskaper som satelliter (små partiklar fästa på större) och satelliter hindra flödet och påverka lasersmältningen i AM. |

| Fördelning av partikelstorlek (PSD) | En statistisk representation av variationen i partikelstorlekar inom en pulverbatch. Den uttrycks vanligen som en kumulativ fördelningskurva eller genom att rapportera specifika percentiler (t.ex. d10 - 10% av partiklarna är mindre än denna storlek, d50 - medianpartikelstorlek). | PSD spelar en avgörande roll vid packning av pulverbäddar och påverkar den slutliga densiteten och de mekaniska egenskaperna hos AM-delar. En smal PSD med en väldefinierad medianstorlek (d50) är att föredra för konsekvent packning och lasersmältningsdjup. Omvänt kan en bred fördelning leda till segregering (större partiklar separeras från finare) under hanteringen och ojämn smältning i AM-processen. |

| Skenbar densitet och tappdensitet | * Skenbar densitet: Massan av pulver per volymenhet när det hälls fritt i en behållare. * Tappningsdensitet: Den densitet som uppnås efter ett standardiserat knacknings- eller vibrationsprotokoll. | Dessa egenskaper återspeglar pulvrets packningsbeteende och är avgörande för effektiv hantering och lagring av pulver. Skenbar densitet representerar det lösa packningstillståndet, medan tappdensitet indikerar en tätare packning som uppnås genom mekanisk omrörning. Skillnaden mellan dessa värden, den s.k. Carr-vinkeln, är ett indirekt mått på flytbarhet. Pulver med en lägre Carr-vinkel (högre tappdensitet närmare skenbar densitet) uppvisar bättre flödesegenskaper. |

| Flödeshastighet | Den hastighet med vilken pulver flödar under tyngdkraften genom en öppning eller tratt. | Flödeshastigheten är avgörande för en jämn materialmatning i olika pulverbearbetningstekniker som AM och formsprutning av metall (MIM). God flödesförmåga säkerställer jämn pulverlagerbildning och undviker störningar under byggprocessen. Oregelbundna partikelformer, förekomst av satelliter och fuktinnehåll kan hindra flödeshastigheten. Tillverkare använder ofta flödestillsatser som smörjmedel för att förbättra pulverflödet. |

| Pulverdensitet | Massan av pulver per volymenhet av de fasta partiklarna själva, exklusive hålrum mellan partiklarna. | Pulverdensitet är en materialegenskap som är knuten till den specifika sammansättningen av rostfritt stål. Den påverkar den slutliga densiteten som kan uppnås i den färdiga produkten efter sintring eller smältning. Högre pulverdensitet innebär normalt högre densitet i slutprodukten och förbättrade mekaniska egenskaper. |

Prissättning av pulver av rostfritt stål

| Faktor | Beskrivning | Påverkan på priset |

|---|---|---|

| Betyg | Den specifika typen av rostfritt stål, betecknat med ett tresiffrigt nummer (t.ex. 304, 316L, 17-4PH). Olika kvaliteter erbjuder varierande grad av korrosionsbeständighet, styrka och formbarhet. | Högkvalitativa pulver av rostfritt stål, som 316L med molybden för förbättrad korrosionsbeständighet, har vanligtvis ett högre pris jämfört med baskvaliteter som 304. |

| Partikelstorlek och fördelning | Pulverpartiklarnas storlek och enhetlighet. Partikelstorleken mäts i mikrometer (μm) eller maskstorlek (antal öppningar per linjär tum i en sikt) och har stor betydelse för slutproduktens egenskaper och tillverkningsprocessen. | Finare pulver (mindre mikrometer/högre maskstorlek) kostar i allmänhet mer på grund av den extra bearbetning som krävs för att uppnå en smalare partikelstorleksfördelning. Finare pulver kan dock möjliggöra intrikata detaljer och jämnare ytfinish i 3D-utskrivna delar. |

| Yta | Nära kopplat till partikelstorleken är den totala ytan på pulverpartiklarna per viktenhet. Pulver med högre ytarea tenderar att vara mer reaktiva och kräver striktare hanteringsprotokoll. | Pulver med stor ytarea kan medföra extra kostnader på grund av särskilda krav på hantering och lagring för att förhindra kontaminering eller fuktabsorption. |

| Tillverkningsprocess | Den metod som används för att producera det rostfria stålpulvret. Vanliga tekniker är finfördelning (gas eller vatten) och kemisk förångningsdeposition (CVD). | Atomiseringsprocesser är i allmänhet mer etablerade och kostnadseffektiva, medan CVD ger finare och renare pulver men till ett högre pris. |

| Renhet | Pulverets kemiska sammansättning, med minimal förekomst av oönskade element. | Pulver med högre renhet, med lägre halter av syre, kväve och andra föroreningar, har ofta en högre kostnad på grund av strängare tillverkningskontroller. |

| Sfärisk morfologi | Pulverpartiklarnas form. Sfäriska partiklar ger överlägsna flödesegenskaper och packningstäthet, vilket leder till förbättrad tryckbarhet och materialutnyttjande. | Sfäriska pulver av rostfritt stål är i allmänhet dyrare jämfört med oregelbundet formade partiklar på grund av de extra bearbetningssteg som krävs. |

| Kvantitet | Mängden rostfritt stålpulver som köpts in. | Bulkköp ger vanligtvis betydande prissänkningar tack vare de stordriftsfördelar som leverantörerna erbjuder. |

| Fluktuationer på marknaden | Den globala utbuds- och efterfrågedynamiken för råvaror som krom och nickel, som har en betydande inverkan på baspriset för råmaterial till rostfritt stål. | Perioder med hög efterfrågan eller störningar i leveranskedjan kan orsaka prisökningar på pulver av rostfritt stål. |

| Leverantör | Pulvertillverkarens anseende och expertis. Etablerade varumärken med rigorösa kvalitetskontrollförfaranden kan ha ett något högre pris jämfört med mindre kända leverantörer. | Välrenommerade leverantörer tillhandahåller ofta tilläggstjänster som teknisk support och materialcertifieringar, vilket kan motivera ett litet pristillägg. |

Korrosionsbeständighet för pulver av rostfritt stål

| Fastighet | Beskrivning | Påverkan på korrosionsbeständighet |

|---|---|---|

| Kromhalt | Den viktigaste beståndsdelen i rostfritt ståls korrosionsbeständighet. Det bildar ett tunt, osynligt lager av kromoxid på ytan när den utsätts för syre, vilket fungerar som en barriär mot ytterligare oxidation (rost). | Högre kromhalt (vanligtvis över 10,5%) innebär bättre korrosionsbeständighet. Olika kvaliteter av rostfritt stålpulver har varierande kromnivåer för att passa specifika miljöer. |

| Molybden | Tillsätts ofta för att förbättra motståndskraften mot gropfrätning, en lokal form av angrepp som skapar djupa hål i metallen. Molybden ökar stabiliteten hos kromoxidskiktet, särskilt i miljöer som innehåller klorider (t.ex. havsvatten). | Pulver av rostfritt stål med molybden är idealiska för marina applikationer, kemisk bearbetning med klorider och miljöer med hög salthalt. |

| Nickel | Bidrar till den totala korrosionsbeständigheten, särskilt i högtemperaturmiljöer. Nickel hjälper till att bibehålla stabiliteten i det passiva oxidskiktet och förbättrar beständigheten mot reducerande syror. | Nickelhaltiga pulver av rostfritt stål är väl lämpade för applikationer i heta, sura miljöer eller högtrycksånga. |

| Metod för tillverkning av pulver | Den process som används för att skapa pulvret kan påverka dess mikrostruktur och därmed korrosionsbeständigheten. Gasatomisering, en vanlig metod, kan fånga syre i partiklarna, vilket potentiellt kan leda till lokal korrosion. | Genom att välja pulver som framställts med metoder som minimerar intern oxidation, t.ex. vattenatomisering, kan korrosionsegenskaperna förbättras. |

| Porositet | Sintring, processen där pulverpartiklar binds samman, kan lämna efter sig små porer i den slutliga produkten. Dessa porer kan fungera som initieringsställen för korrosion om de fångar upp föroreningar eller fukt. | Genom att välja pulver med optimerad partikelstorleksfördelning och rätt sintringsparametrar minimeras porositeten, vilket leder till förbättrad korrosionsbeständighet. |

| Ytfinish | Den färdiga komponentens yttopografi kan påverka hur lätt den interagerar med omgivningen. Grova ytor erbjuder mer yta för föroreningar och fukt att fästa på, vilket ökar risken för korrosion. | En jämnare ytfinish, som kan uppnås genom polering eller särskilda tillverkningstekniker, förbättrar korrosionsbeständigheten genom att minimera dessa potentiella ställen. |

| Kornstorlek | Storleken på de enskilda metallkornen i den sintrade komponenten kan påverka korrosionsbeteendet. Finare kornstorlekar ger i allmänhet bättre korrosionsbeständighet eftersom de utgör en mindre genomtränglig barriär för korrosiva ämnen. | Genom att välja pulver som är optimerade för att uppnå fina kornstrukturer under sintringen kan komponentens förmåga att motstå korrosion förbättras. |

Fördelar kontra nackdelar: Pulver kontra solid barstock

Tabell 7

| Fördelar | Nackdelar | |

|---|---|---|

| Pulver av rostfritt stål | Komplexa former | Högre kostnad |

| Mycket goda korrosionsbeständighetsegenskaper | Efterbearbetning | |

| Lättvikt | Optimering av utskriftsparametrar | |

| Solid stång i rostfritt stål | Kostnadseffektiv | Formgränser |

| Tillgänglighet | Mycket tyngre | |

| Bearbetbarhet | Materialavfall |

I allmänhet motiverar rostfritt stålpulver högre priser för komplexa komponenter med låg volym där korrosionsbeständighet och viktminskning är avgörande. Stångformade produkter är prisvärda för enkla former i högproduktiva användningsområden.

Vanliga frågor

tabell 8 - Vanliga frågor:

| VANLIGA FRÅGOR | Svar |

|---|---|

| Bör jag granska testrapporter? | Ja, granska certifieringsdata för pulver noggrant |

| Vilken storlek på pulverpartiklarna ska jag börja med? | 25-45 mikron för robust tryckning |

| Vilka faktorer påverkar konsekvensen? | Tekniken för produktion av råpulver påverkar variabiliteten |

| Hur mycket pulver ska jag köpa inledningsvis? | Starta i liten skala för att validera tryckprocessen |

tabell 9 - Tillämpningsinriktad rådgivning:

| VANLIGA FRÅGOR | Svar |

|---|---|

| Hur ska jag justera parametrarna för tryckning av rostfri utrustning av livsmedelskvalitet? | Optimera för låg ytjämnhet och eliminera sprickor |

| Vilken efterbearbetning kan minska porositeten hos marina delar? | Överväg varm isostatisk pressning för att maximera korrosionsbeständigheten |

| Vilken legering maximerar sträckgränsen för lastbärande komponenter? | 17-4PH utskiljningshärdat rostfritt |

| Vilket rostfritt pulver är optimalt för delar till högtemperaturugnar? | 316L-pulver ger utmärkt oxidationsbeständighet |

Dela på

MET3DP Technology Co, LTD är en ledande leverantör av lösningar för additiv tillverkning med huvudkontor i Qingdao, Kina. Vårt företag är specialiserat på 3D-utskriftsutrustning och högpresterande metallpulver för industriella tillämpningar.

Förfrågan för att få bästa pris och anpassad lösning för ditt företag!

Relaterade artiklar

Högpresterande segment för munstycksvingar: Revolutionerande turbineffektivitet med 3D-utskrift i metall

Läs mer "Om Met3DP

Senaste uppdateringen

Vår produkt

KONTAKTA OSS

Har du några frågor? Skicka oss meddelande nu! Vi kommer att betjäna din begäran med ett helt team efter att ha fått ditt meddelande.

Metallpulver för 3D-printing och additiv tillverkning

FÖRETAG

PRODUKT

cONTACT INFO

- Qingdao City, Shandong, Kina

- [email protected]

- [email protected]

- +86 19116340731