Výroba MIM: Kompletní průvodce

Obsah

Přehled o Výroba MIM

Vstřikování kovů (MIM) je výrobní proces práškové metalurgie, který se používá k výrobě malých, složitých kovových dílů ve velkých objemech.

Mezi klíčové kroky MIM patří:

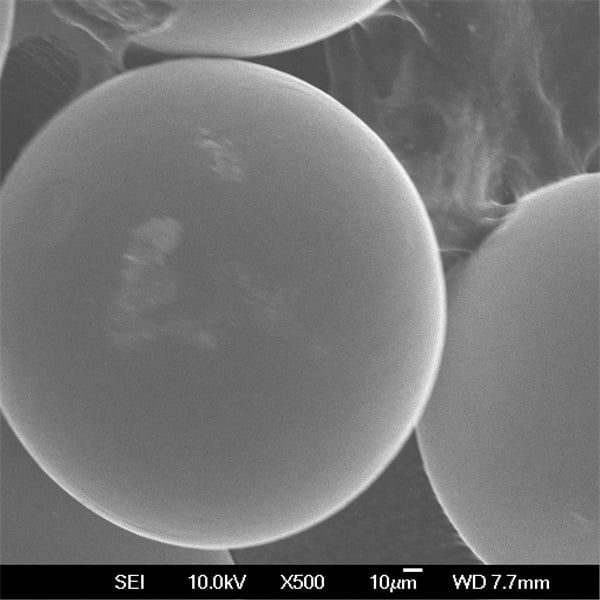

- Míchání jemného kovového prášku s pojivem za účelem vytvoření vstupní suroviny

- Vstřikování vstupní suroviny do formy pomocí vstřikování plastů.

- odstranění pojiva a ponechání pouze kovového prášku.

- Spékání za účelem zhutnění prášku na pevnou kovovou součást.

MIM kombinuje konstrukční flexibilitu vstřikování plastů s pevností a výkonem obráběných kovů. Jedná se o nákladově efektivní proces pro komplexní velkosériovou výrobu malých dílů.

Jak funguje výroba MIM

Výrobní proces MIM zahrnuje:

- Formulování vstupní suroviny smícháním a peletizaci jemného kovového prášku s polymerními pojivy

- Zahřívání vstupní suroviny a její vstřikování do požadovaného tvaru.

- Chemické odstranění pojiva pomocí rozpouštědla nebo tepelného odstranění pojiva

- Spékání odleželé kovové součásti v peci, aby vznikl plně hutný díl.

- Volitelné sekundární dokončovací operace jako obrábění, vrtání, pokovování

MIM umožňuje hospodárnou výrobu součástí se složitou geometrií, přísnými tolerancemi a vynikajícími mechanickými vlastnostmi.

Typy kovů používaných v MIM

Technologií MIM lze zpracovávat širokou škálu kovů:

- Nerezové oceli - 316L, 17-4PH, 410, 420

- Nástrojové oceli - H13, P20, A2, D2

- Magnetické slitiny - měkké a tvrdé ferity

- Slitiny mědi - mosaz, bronz

- Nízkolegované oceli - 4100, 4600

- Superslitiny - Inconel 625, 718

- Těžké slitiny wolframu

- Slitiny titanu - Ti6Al4V, Ti6Al4V ELI

MIM je obecně vhodný pro jakýkoli materiál, který lze slinout na vysokou hustotu. Upřednostňují se kovy s teplotou tání nižší než 1000 °C.

Parametry výrobního procesu MIM

Mezi kritické parametry procesu MIM patří:

Vývoj surovin:

- Morfologie prášku, distribuce velikosti

- Složení pojiva

- Náplň prášku - obvykle 60-65 obj.%

- Proces míchání - teplota, čas, atmosféra

Formování:

- Materiál formy - preferovaná nástrojová ocel P20

- Vstřikovací teplota, tlak, rychlost

- Konstrukce brány

- Konstrukce chladicího systému

Debinding:

- Rozpouštědlové, tepelné nebo katalytické odstraňování vazby

- Teplota, čas, atmosféra

Spékání:

- Teplotní profil - odvápňování, spékání

- Rychlost ohřevu, doba spékání, atmosféra

- Spékací teplota a tlak

Konstrukce MIM a úvahy o součástech

Proces MIM umožňuje volnost konstrukce, je však třeba dodržovat některé zásady:

- Tloušťka stěny: možnost rozsahu 0,3 - 4 mm

- Povrchová úprava: Ra 1,5 μm.

- Rozměrové tolerance: ±0,5% je standard, ale ±0,1% je možné dosáhnout.

- Zamezení zachycení prášku: Žádné zcela uzavřené vnitřní dutiny

- Návrh úhlů pohledu: Přednostní úhel ponoru: > 1°

- Smrštění při spékání: Přibližně 20% objemové smrštění

- Snížení počtu závad: Velkorysé poloměry rohů minimalizují trhliny.

Pokročilé simulační nástroje umožňují virtuální optimalizaci procesu MIM během návrhu, čímž se snižuje počet pokusů a omylů.

Výhody Výroba MIM

Mezi hlavní výhody využití MIM patří:

- Složité geometrie a přísné tolerance

- Vynikající mechanické vlastnosti

- Široká nabídka materiálů

- Vysoké výrobní množství při nízkých nákladech

- Minimalizace odpadu - proces blízký čistému tvaru

- Zkrácené obrábění a dokončovací práce

- Integrace součástí a konsolidace dílů

- Automatizovaný proces vhodný pro provoz při zhasnutém světle

- Šetrnější k životnímu prostředí než obrábění

- Škálovatelnost od prototypů po plnou výrobu

Díky těmto výhodám je MIM vhodný pro nákladově efektivní výrobu přesných kovových součástí ve velkých objemech v různých průmyslových odvětvích.

Omezení a výzvy MIM

Některá omezení spojená s MIM:

- Omezená velikost - obvykle <45 g hotové hmotnosti na díl

- Omezeno na kovy schopné spékání na vysokou hustotu

- Rozsáhlé odborné znalosti potřebné pro formulaci vstupních surovin

- Počáteční náklady na vývoj forem a procesů

- Rovné úseky a ostré rohy náchylné k praskání

- Delší doba realizace ve srovnání s jinými procesy

- K dosažení konečných vlastností je často nutné následné zpracování

- Nedostatek volnosti při navrhování některých funkcí, například vláken.

- Sekundární obrábění může být u slinutých kovů náročné.

Tyto problémy lze překonat vhodnou surovinou a návrhem procesu přizpůsobeným dané aplikaci, a využít tak plný potenciál technologie MIM.

Aplikace dílů vyrobených metodou MIM

MIM nachází široké uplatnění v následujících odvětvích:

Automobilový průmysl: Zámkové kování, snímače, palivový systém a součásti motoru

Aerospace: Oběžné kolo, trysky, ventily, spojovací materiál

Lékařský: Zubní implantáty, rukojeti skalpelů, ortopedické nástroje.

Střelné zbraně: Spouště, zásobníky, sklíčka, kladiva

Hodinky: Pouzdra, články náramků, spony a přezky

Elektrické: Konektory a přívodní rámečky pro spolehlivost

Typické velikosti dílů se pohybují od 0,1 gramu do 110 gramů, přičemž největší komerční objemy výroby se týkají konektorů, spojovacích prvků, chirurgických nástrojů a ortodontických rovnátek.

Analýza nákladů na výrobu MIM

Výrobní náklady MIM zahrnují:

- Vývoj surovin - Formulace, míchání, charakterizace

- Výroba forem - Vysoce přesné obrábění forem

- Stroj MIM - Velké investice do kapitálového vybavení

- Úkon - Práce, služby, spotřební materiál

- Sekundární operace - Odvápňování, spékání, dokončovací práce

- Využití materiálu - Kovový prášek představuje přibližně 60% celkových nákladů.

- Spotřební nářadí - Více dutin formy umožňujících velký objem

- Objem výroby - Náklady na zřízení amortizované v rámci celkového objemu

- Poměr nákupů a letů - Pouze 2-4x ve srovnání s jinými procesy PM

- Optimalizace designu - Jednoduché geometrie s minimem obrábění

Při velkých objemech výroby přináší MIM velmi příznivé náklady při vysokých výrobních rychlostech s vynikajícím využitím materiálu a možností téměř čistého tvaru.

Výběr Výroba MIM Partner

Klíčové faktory při výběru dodavatele MIM:

- Prokázané odborné znalosti a dlouholeté zkušenosti s MIM

- Portfolio materiálů - řada nerezových ocelí, nástrojových ocelí a superslitin

- Certifikace kvality - nejlépe ISO 9001, ISO 13485

- Možnosti sekundárního zpracování - obrábění, tepelné zpracování, povrchová úprava

- Přísné postupy kontroly kvality procesů a výrobků

- Výzkumné a vývojové kapacity pro formulaci surovin a vývoj procesů

- Simulace proudění ve formě a další odborné znalosti v oblasti konstrukční analýzy

- Dovednosti v oblasti řízení programů pro podporu zákaznických projektů

- Škálovatelná kapacita schopná růst s potřebami výroby

- Konkurenční ceny s víceletými smlouvami

- Umístění umožňující úzkou spolupráci a ochranu duševního vlastnictví

Výběr zavedeného výrobce MIM se zaměřením na MIM poskytne nejlepší výsledky na rozdíl od obecné dílny pro CNC obrábění kovů.

Výhody a nevýhody MIM vs. CNC obrábění

Výhody MIM:

- Vynikající rozměrová přesnost a opakovatelnost

- Složité geometrie nedosažitelné obráběním

- Téměř čistý tvar s minimálním odpadem materiálu

- Efektivní škálování na velmi vysoké objemy výroby

- Automatizovaný proces umožňuje nepřetržitý provoz

- Kratší dodací lhůty po nastavení

- Výrazně nižší náklady na díly při velkých objemech

- Vlastnosti odpovídají nebo převyšují vlastnosti obráběných kovů

Nevýhody MIM:

- Vysoké počáteční náklady na vstupní suroviny a formy

- Omezené možnosti velikosti

- Omezená volnost návrhu některých funkcí

- Nižší počáteční výrobní množství neefektivní

- Rozsáhlé odborné znalosti potřebné pro formulaci vstupních surovin

- Mohou být ještě nutné sekundární dokončovací operace

- Delší dodací lhůty a nižší kvalita prvních prototypů

Pro malé složité kovové díly vyráběné ve velmi velkých objemech se MIM stává časově i finančně nejefektivnější výrobní metodou.

Srovnání 3D tisku MIM a 3D tisku kovů

Hlavní rozdíly mezi MIM a 3D tiskem:

| Parametr | MIM | 3D tisk |

|---|---|---|

| Proces | Vstřikování pojiva + spékání | Tavení nebo vázání práškového lože |

| Materiály | Široká škála slitin | Omezené možnosti materiálu |

| Velikost dílu | < 45 gramů | Až několik kilogramů |

| Přesnost | Vynikající, ±0,5% | Středně těžká, ±1% |

| Povrchová úprava | Velmi dobré | Střední až špatný |

| Rozsah výroby | 10 000 až miliony | Výroba prototypů až po střední objemy |

| Náklady na jeden díl | Velmi nízká | Střední až vysoká |

| Sekundární dokončovací práce | Může být vyžadováno | Obvykle se vyžaduje |

| Doba realizace | Delší doba pro vývoj procesu | Rychlejší prototypy, ale pomalejší sériová výroba |

FAQ

Jaká je typická tolerance pro výrobu MIM?

MIM dokáže spolehlivě dosáhnout rozměrových tolerancí ±0,5%, přičemž pokročilé procesy jsou schopny dosáhnout tolerance ±0,1% u malých přesných součástí.

Jaká jsou běžná složení vstupních surovin pro MIM?

Typické vstupní suroviny pro MIM se skládají z 60-65% kovového prášku s 35-40% pojiva obsahujícího polymery, jako je polypropylen, polyethylen a polystyren. Vosky pomáhají zlepšit tok prášku.

Lze pomocí MIM vyrábět díly z více materiálů?

Ano, MIM může vyrábět kompozitní a odstupňované struktury vstřikováním různých vstupních surovin do každé dutiny formy nebo použitím pojiv s různými body tání.

Jaké velikosti výlisku lze dosáhnout pomocí MIM?

Výlisky MIM jsou obvykle omezeny na díly s hmotností menší než 45 gramů a rozměry menšími než 50 mm. Větší nebo těžší součásti je obtížné dostatečně naplnit a zhutnit.

Jak si MIM vede v porovnání s tlakovým litím malých kovových dílů?

MIM poskytuje vyšší rozměrovou přesnost a pevnost materiálu, ale tlakové lití má rychlejší časy cyklů. MIM je vhodnější pro složité geometrie, zatímco tlakové lití je vhodnější pro jednodušší tvary.

Sdílet na

MET3DP Technology Co., LTD je předním poskytovatelem řešení aditivní výroby se sídlem v Qingdao v Číně. Naše společnost se specializuje na zařízení pro 3D tisk a vysoce výkonné kovové prášky pro průmyslové aplikace.

Dotaz k získání nejlepší ceny a přizpůsobeného řešení pro vaše podnikání!

Související články

Vysoce výkonné segmenty lopatek trysek: Revoluce v účinnosti turbín díky 3D tisku z kovu

Přečtěte si více "O Met3DP

Nedávná aktualizace

Náš produkt

KONTAKTUJTE NÁS

Nějaké otázky? Pošlete nám zprávu hned teď! Po obdržení vaší zprávy obsloužíme vaši žádost s celým týmem.

Kovové prášky pro 3D tisk a aditivní výrobu

SPOLEČNOST

PRODUKT

kontaktní informace

- Město Qingdao, Shandong, Čína

- [email protected]

- [email protected]

- +86 19116340731