Prášky z nerezové oceli pro aditivní výrobu

Obsah

Prášky z nerezové oceli umožňují tisk složitých geometrických tvarů pomocí aditivních technik, které jsou nesrovnatelné s konvenční výrobou kovů. Tento průvodce zahrnuje varianty slitin, specifikace částic, údaje o vlastnostech, cenové informace a srovnání, které slouží jako podklad pro nákup nerezových prášků.

Úvod do prášků z nerezové oceli

Klíčové schopnosti prášků z nerezové oceli:

- Výroba složitých, lehkých komponentů

- Dosáhněte vynikající odolnosti proti korozi

- Umožňují rychlé prototypování a přizpůsobení

Mezi nejčastěji používané slitiny patří:

- 304L - Cenově výhodné s vynikající odolností proti korozi

- 316L - Vynikající odolnost proti korozi s přídavkem molybdenu

- 17-4PH - vysoce pevný, nejtvrdší nerezový prášek

Tato příručka obsahuje pokyny pro výběr nerezových prášků:

- Složení slitin a výrobní metody

- Údaje ze zkoušek mechanických vlastností

- Doporučení pro distribuci velikosti částic

- Morfologie, průtoková rychlost a zdánlivá hustota

- Cenová rozpětí dodavatelů na základě objemů

- Srovnání odolnosti proti korozi

- Výhody vs. nevýhody ve srovnání s pevným materiálem Barstock

- Časté dotazy k optimalizaci parametrů tisku

Složení prášku z nerezové oceli

Tabulka 1 uvádí složení slitin práškové nerezové oceli podle primárních přídavků prvků s určitými rozdíly mezi výrobci prášků:

| Slitina | Hlavní legující prvky |

|---|---|

| 304 l | Cr, Ni |

| 316L | Cr, Ni, Mo |

| 17-4PH | Cr, Ni, Cu |

Uhlík je u 304L a 316L omezen (≤0,03%), aby se zabránilo srážení karbidů a zachovala se korozní odolnost a svařitelnost.

Vyšší obsah uhlíku v 17-4PH zvyšuje pevnost díky martenzitickému kalení tepelným zpracováním.

Mechanické vlastnosti a zkušební metody

| Vlastnictví | Popis | Zkušební metoda (norma) | Význam pro aditivní výrobu (AM) |

|---|---|---|---|

| Zdánlivá hustota | Hmotnost prášku na jednotku objemu v sypkém, nezhutněném stavu | ASTM B922 | Vliv na tekutost prášku a snadnou manipulaci v procesech AM |

| Tekutost | Snadnost toku částic prášku pod vlivem gravitace | ASTM B2132 | Ovlivňuje hustotu balení a rovnoměrnost vrstvy prášku při stavbě AM. |

| Klepněte na položku Hustota | Hustota prášku po standardizovaném poklepu | ASTM B854 | Poskytuje základní posouzení účinnosti balení prášku. |

| Hustota zeleně | Hustota zhutněného práškového tělesa před spékáním | ASTM B970 | affect (vliyaniyet) on final density and dimensional accuracy of AM parts (influyats na final'nuyu plotnost' i razmernuyu tochnost' detaley AM) |

| Slinutá hustota | Hustota práškového tělesa po spékání | ASTM B962 | Kritické pro dosažení požadovaných mechanických vlastností a odolnosti proti korozi u dílů AM |

| Distribuce velikosti částic | Rozsah velikostí přítomných v populaci prášku | ASTM B822 | ovlivňuje tekutost prášku, chování při balení a konečnou mikrostrukturu dílů AM. |

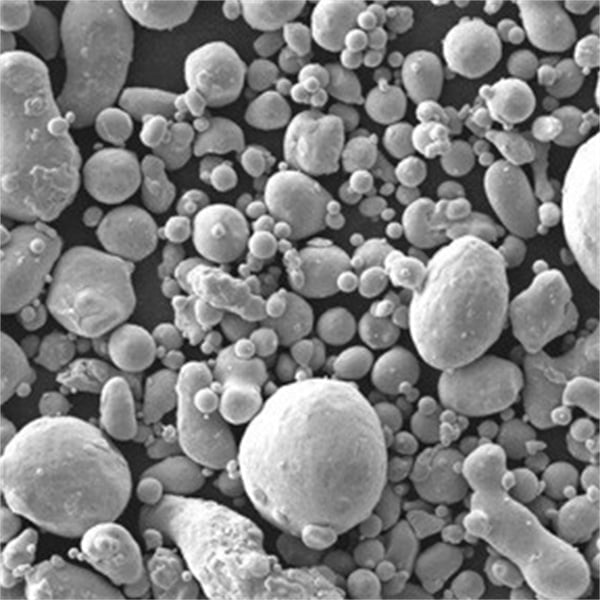

| Tvar částice | morfologické charakteristiky jednotlivých částic prášku (kulovité, hranaté atd.) | Skenovací elektronová mikroskopie (SEM) | affect (vliyaniyet) on packing density, inter-particle bonding, and flowability (influyats na plotnost' upakovki, mezhchastichnoe svyazyvanie i tekuchest') |

| Drsnost povrchu | Mikroskopické změny na povrchu částice prášku | Mikroskopie atomárních sil (AFM) | Může ovlivnit vazbu mezi částicemi a chování při spékání. |

| Chemické složení | Elementární složení práškového materiálu | Rentgenová fluorescence (XRF) | určuje konečné vlastnosti materiálu, odolnost proti korozi a vhodnost pro konkrétní aplikace. |

| Pevnost v tahu | Maximální napětí, kterému může vzorek práškové metalurgie (PM) odolat, než se roztrhne. | ASTM E8 | Rozhodující pro aplikace vyžadující vysokou nosnost |

| Mez kluzu | Úroveň napětí, při které vzorek PM vykazuje plastickou deformaci | ASTM E8 | Důležité pro pochopení meze pružnosti materiálu a předpověď trvalé deformace. |

| Prodloužení | Procentuální nárůst délky vzorku PM před jeho porušením při tahové zkoušce | ASTM E8 | Označuje tvárnost materiálu a jeho schopnost deformovat se bez porušení. |

| Pevnost v tlaku | Maximální napětí, které může vzorek PM vydržet před rozdrcením při zatížení v tlaku | ASTM E9 | Nezbytné pro aplikace vystavené tlakovým silám |

| Tvrdost | Odolnost materiálu proti vtisku tvrdšího předmětu | ASTM E384 | Souvisí s odolností proti opotřebení a vlastnostmi povrchu |

| Únavová pevnost | Maximální napětí, které může vzorek PM vydržet při opakovaných cyklech zatěžování a odlehčování, aniž by došlo k jeho selhání. | ASTM E466 | Kritické pro součásti vystavené cyklickému namáhání. |

| Lomová houževnatost | Schopnost materiálu odolávat šíření trhlin | ASTM E399 | Důležité pro aplikace kritické z hlediska bezpečnosti, kde nelze tolerovat náhlé selhání. |

Doporučení pro velikost částic prášku z nerezové oceli

| aplikace | Medián velikosti částic (D₅₀) | Distribuce velikosti částic (PSD) | Tvar | Klíčové úvahy |

|---|---|---|---|---|

| Aditivní výroba kovů (laserové tavení, tavení elektronovým svazkem) | 15-45 mikronů | Úzký (těsné rozložení kolem D₅₀) | Sférické | – Tekutost: Sférické částice snadněji tečou, což umožňuje konzistentní tvorbu vrstvy. - Hustota balení: Menší částice se mohou těsněji zabalit, což snižuje pórovitost konečného produktu. - Povrchová úprava: Extrémně jemné částice (<10 mikronů) mohou způsobit drsnost povrchu. - Absorpce laseru: Velikost částic může ovlivnit účinnost absorpce laseru, což má vliv na chování při tavení. |

| Vstřikování kovů (MIM) | 10-100 mikronů | Široká (širší distribuce pro balení a spékání) | Nepravidelné | – Tok prášku: Nepravidelné tvary se mohou vzájemně propojovat, což zlepšuje tok prášku při vstřikování. - Hustota balení: Širší rozdělení velikostí umožňuje lepší zabalení, což snižuje smrštění během spékání. - Účinnost spékání: Větší částice mohou bránit úplnému spékání a ovlivňovat mechanické vlastnosti. - Debinding: Velké částice a široké rozložení mohou zachycovat odbedňovací prostředky, což vede ke zbytkové pórovitosti. |

| Plazmový nástřik | 45-150 mikronů | Široký (podobně jako MIM) | Nepravidelné | – Odolnost proti nárazu: Větší částice zvyšují odolnost finálního povlaku proti nárazu. - Účinnost ukládání: Nepravidelné tvary mohou zlepšit mechanické propojení a tím i přilnavost nátěru. - Splat Morfologie: Velikost částic ovlivňuje tvorbu rozstřiku během stříkání, což má vliv na mikrostrukturu povlaku. - Obnovitelnost: Širší rozložení může zlepšit schopnost vytvářet hladké, vrstvené povlaky. |

| Tepelný postřik (vysokorychlostní kyslíkové palivo, detonační pistole) | 45-250 mikronů | Široký (podobně jako MIM) | Nepravidelné | – Rychlost ukládání: Větší částice umožňují rychlejší depozici. - Rychlost částic: Vysokorychlostní procesy vyžadují robustní částice, aby se minimalizovalo štěpení za letu. - Hustota nátěru: Širší distribuce může podpořit hustší povlaky, ale velikost částic může také ovlivnit účinnost balení. - Odolnost proti oxidaci: Větší velikost částic může zmenšit plochu povrchu, což může zlepšit odolnost proti oxidaci. |

| Aditivní výroba (Binder Jetting) | 10-50 mikronů | Úzký (podobně jako laserové tavení) | Sférické | – Usnesení: Menší částice umožňují na vytištěném dílu vytvořit jemnější detaily. - Zelená síla: Velikost a rozložení částic může ovlivnit pevnost nevypáleného dílu. - Kompatibilita s pojivem: Plocha povrchu částic může ovlivnit přilnavost pojiva a tisknutelnost. - Citlivost na vlhkost: Extrémně jemné prášky mohou být náchylnější k absorpci vlhkosti, což má vliv na manipulaci. |

Morfologie prášku, rychlost proudění a hustota

| Vlastnictví | Popis | Význam při zpracování prášku |

|---|---|---|

| Morfologie prášku | Velikost, tvar a povrchové vlastnosti jednotlivých částic prášku. | Morfologie významně ovlivňuje hustotu balení, tekutost a absorpční schopnost laseru při aditivní výrobě (AM). V ideálním případě nabízejí nejlepší hustotu balení a tokové vlastnosti sférické částice s hladkým povrchem. Procesy atomizace však mohou přinést odchylky. Prášky atomizované plynem mají tendenci být sféričtější, zatímco prášky atomizované vodou vykazují nepravidelnější, rozstříknutou morfologii. Kromě toho mohou povrchové vlastnosti, jako jsou satelity (malé částice připojené k větším částicím) a satelity, bránit toku a ovlivňovat chování při laserovém tavení v AM. |

| Distribuce velikosti částic (PSD) | Statistické znázornění variability velikosti částic v rámci dávky prášku. Obvykle se vyjadřuje jako kumulativní distribuční křivka nebo uvedením konkrétních percentilů (např. d10 - 10% částic je menších než tato velikost, d50 - medián velikosti částic). | PSD hraje klíčovou roli při balení práškového lože a ovlivňuje konečnou hustotu a mechanické vlastnosti dílů AM. Úzká PSD s dobře definovanou střední velikostí (d50) je výhodná pro konzistentní balení a hloubku laserového tavení. Naopak široké rozložení může vést k segregaci (oddělení větších částic od jemnějších) při manipulaci a nerovnoměrnému tavení v procesu AM. |

| Zdánlivá hustota a hustota kohoutku | * Zjevná hustota: Hmotnost prášku na jednotku objemu při volném nasypání do nádoby. * Hustota výčepního zařízení: Hustota dosažená po standardizovaném poklepání nebo vibračním protokolu. | Tyto vlastnosti odrážejí chování prášku při balení a mají zásadní význam pro účinnou manipulaci s práškem a jeho skladování. Zdánlivá hustota představuje stav volného balení, zatímco hustota na kohoutku označuje hustší balení dosažené mechanickým mícháním. Rozdíl mezi těmito hodnotami, známý jako Carrův úhel, je nepřímým měřítkem sypkosti. Prášky s nižším Carrovým úhlem (vyšší hustota odbočky blížící se zdánlivé hustotě) vykazují lepší tokové vlastnosti. |

| Průtok | Rychlost, kterou prášek gravitačně protéká otvorem nebo násypkou. | Průtoková rychlost je rozhodující pro konzistentní přísun materiálu při různých technikách zpracování prášku, jako je AM a vstřikování kovů (MIM). Dobrá průtočnost zajišťuje plynulou tvorbu vrstvy prášku a zabraňuje narušení během procesu sestavování. Nepravidelné tvary částic, přítomnost satelitů a obsah vlhkosti mohou rychlost toku omezovat. Výrobci často používají přísady pro zlepšení tekutosti, jako jsou maziva, aby zlepšili tekutost prášku. |

| Hustota prášku | Hmotnost prášku na jednotku objemu samotných pevných částic bez dutin mezi částicemi. | Hustota prášku je vlastnost materiálu, která je vlastní konkrétnímu složení nerezové oceli. Ovlivňuje konečnou hustotu dosažitelnou v hotovém výrobku po spékání nebo tavení. Vyšší hustota prášku obvykle znamená vyšší hustotu konečného výrobku a lepší mechanické vlastnosti. |

Cena prášku z nerezové oceli

| Faktor | Popis | Dopad na cenu |

|---|---|---|

| Třída | Konkrétní typ nerezové oceli označený trojmístným číslem (např. 304, 316L, 17-4PH). Různé třídy mají různý stupeň odolnosti proti korozi, pevnosti a tvarovatelnosti. | Prášky z nerezové oceli vyšší třídy, jako je 316L s molybdenem pro zvýšení odolnosti proti korozi, mají obvykle vyšší cenu než základní třídy, jako je 304. |

| Velikost a distribuce částic | Velikost a rovnoměrnost částic prášku. Velikost částic, měřená v mikronech (μm) nebo velikosti ok (počet otvorů na lineární palec síta), významně ovlivňuje vlastnosti konečného výrobku a výrobní proces. | Jemnější prášky (menší mikrony/větší velikost ok) jsou obecně dražší kvůli dodatečnému zpracování, které je nutné k dosažení užší distribuce velikosti částic. Jemnější prášky však mohou umožnit složité detaily a hladší povrchovou úpravu 3D tištěných dílů. |

| Plocha povrchu | S velikostí částic úzce souvisí celkový povrch částic prášku na jednotku hmotnosti. Prášky s větším povrchem bývají reaktivnější a vyžadují přísnější manipulační protokoly. | Prášky s velkým povrchem mohou být spojeny s dodatečnými náklady kvůli speciálním požadavkům na manipulaci a skladování, aby se zabránilo kontaminaci nebo absorpci vlhkosti. |

| Výrobní proces | Metoda používaná k výrobě prášku z nerezové oceli. Mezi běžné techniky patří atomizace (plynem nebo vodou) a chemické napařování (CVD). | Atomizační procesy jsou obecně zavedené a nákladově efektivnější, zatímco CVD poskytuje jemnější a čistší prášky, ale za vyšší cenu. |

| Čistota | Chemické složení prášku s minimální přítomností nežádoucích prvků. | Prášky vyšší čistoty s nižším obsahem kyslíku, dusíku a dalších nečistot jsou často dražší z důvodu přísnějších výrobních kontrol. |

| Sférická morfologie | Tvar částic prášku. Sférické částice mají lepší tokové vlastnosti a hustotu balení, což vede k lepší tisknutelnosti a využití materiálu. | Sférické prášky z nerezové oceli jsou obecně dražší ve srovnání s částicemi nepravidelného tvaru kvůli dalším krokům zpracování. |

| Množství | Množství zakoupeného prášku z nerezové oceli. | Hromadné nákupy obvykle přinášejí výrazné snížení cen díky úsporám z rozsahu, které dodavatelé nabízejí. |

| Výkyvy na trhu | Celosvětová dynamika nabídky a poptávky po surovinách, jako je chrom a nikl, které významně ovlivňují základní cenu suroviny z nerezové oceli. | Období vysoké poptávky nebo narušení dodavatelského řetězce může způsobit zvýšení cen prášků z nerezové oceli. |

| Dodavatel | Pověst a odbornost výrobce prášku. Zavedené značky s přísnými postupy kontroly kvality mohou mít o něco vyšší cenu než méně známí dodavatelé. | Renomovaní dodavatelé často poskytují další služby, jako je technická podpora a certifikace materiálů, což může ospravedlnit mírný cenový příplatek. |

Odolnost proti korozi práškové nerezové oceli

| Vlastnictví | Popis | Vliv na odolnost proti korozi |

|---|---|---|

| Obsah chromu | Klíčový prvek odolnosti nerezové oceli proti korozi. Při působení kyslíku vytváří na povrchu tenkou, neviditelnou vrstvu oxidu chromu, která působí jako bariéra proti další oxidaci (rzi). | Vyšší obsah chromu (obvykle nad 10,5%) znamená lepší odolnost proti korozi. Různé třídy práškové nerezové oceli mají různý obsah chromu, který vyhovuje specifickým podmínkám. |

| Molybden | Často se přidává za účelem zvýšení odolnosti proti důlkové korozi, což je lokalizovaná forma napadení, která vytváří hluboké díry v kovu. Molybden zvyšuje stabilitu vrstvy oxidu chromu, zejména v prostředí obsahujícím chloridy (např. mořská voda). | Prášky z nerezové oceli s molybdenem jsou ideální pro námořní aplikace, chemické zpracování s obsahem chloridů a prostředí s vysokou salinitou. |

| Nikl | Přispívá k celkové odolnosti proti korozi, zejména při vysokých teplotách. Nikl pomáhá udržovat stabilitu pasivní oxidové vrstvy a zvyšuje odolnost vůči redukčním kyselinám. | Prášky z nerezové oceli obsahující nikl jsou vhodné pro aplikace v horkém kyselém prostředí nebo s vysokotlakou párou. |

| Metoda výroby prášku | Proces použitý při výrobě prášku může ovlivnit jeho mikrostrukturu, a tím i odolnost proti korozi. Plynová atomizace, která je běžnou metodou, může v částicích zachytit kyslík, což může vést k lokální korozi. | Výběr prášků vyráběných metodami minimalizujícími vnitřní oxidaci, jako je například atomizace vodou, může zvýšit korozní vlastnosti. |

| Pórovitost | Spékání, proces spojování částic prášku, může v konečném výrobku zanechat drobné póry. Tyto póry mohou sloužit jako iniciační místa koroze, pokud se v nich zachytí nečistoty nebo vlhkost. | Výběr prášků s optimalizovanou distribucí velikosti částic a správnými parametry spékání minimalizuje pórovitost, což vede ke zvýšení odolnosti proti korozi. |

| Povrchová úprava | Topografie povrchu hotové součásti může ovlivnit její interakci s okolím. Drsnější povrchy nabízejí větší prostor pro ulpívání nečistot a vlhkosti, což zvyšuje riziko koroze. | Hladší povrchová úprava, které lze dosáhnout leštěním nebo specifickými výrobními technikami, zvyšuje odolnost proti korozi tím, že minimalizuje tato potenciální místa. |

| Velikost zrna | Velikost jednotlivých kovových zrn ve spékané součásti může ovlivnit korozní chování. Jemnější zrna jsou obecně odolnější vůči korozi, protože představují méně propustnou bariéru pro korozní činidla. | Výběr prášků optimalizovaných pro dosažení jemnozrnné struktury během spékání může zvýšit schopnost součásti odolávat korozi. |

Výhody vs. nevýhody: Prášek vs. pevná tyčovina

Tabulka 7

| Výhody | Nevýhody | |

|---|---|---|

| Prášek z nerezové oceli | Složité tvary | Vyšší náklady |

| Velká odolnost proti korozi | Následné zpracování | |

| Odlehčení | Optimalizace parametrů tisku | |

| Masivní tyč z nerezové oceli | Nákladově efektivní | Tvarové limity |

| Dostupnost | Mnohem těžší | |

| Obrobitelnost | Materiálový odpad |

Obecně platí, že prášková nerezová ocel je cenově výhodnější u složitých komponentů s malým objemem, kde je důležitá odolnost proti korozi a snížení hmotnosti. Tyčové formy nabízejí cenovou dostupnost pro jednoduché tvary ve velkovýrobních případech použití.

Nejčastější dotazy

Tabulka 8 - Časté otázky:

| FAQ | Odpovědět |

|---|---|

| Měl bych zkontrolovat zprávy o testech? | Ano, důkladně prověřte údaje o certifikaci prášku. |

| S jakou velikostí částic prášku mám začít? | 25-45 mikronů pro robustní tisk |

| Jaké faktory ovlivňují konzistenci? | Technika výroby surového prášku ovlivňuje variabilitu |

| Kolik prášku bych si měl zpočátku koupit? | Začněte v malém měřítku, abyste ověřili proces tisku |

Tabulka 9 - Poradenství zaměřené na aplikace:

| FAQ | Odpovědět |

|---|---|

| Jak mám nastavit parametry tisku na nerezové zařízení pro potravinářské účely? | Optimalizace pro nízkou drsnost povrchu a eliminace trhlin |

| Jaké následné zpracování může snížit pórovitost dílů pro námořní použití? | Zvažte izostatické lisování za tepla, abyste maximalizovali odolnost proti korozi. |

| Která slitina maximalizuje mez kluzu u nosných dílů? | 17-4PH srážením tvrzená nerezová ocel |

| Jaký nerezový prášek je optimální pro součásti vysokoteplotních pecí? | Prášek 316L má vynikající odolnost proti oxidaci |

Sdílet na

MET3DP Technology Co., LTD je předním poskytovatelem řešení aditivní výroby se sídlem v Qingdao v Číně. Naše společnost se specializuje na zařízení pro 3D tisk a vysoce výkonné kovové prášky pro průmyslové aplikace.

Dotaz k získání nejlepší ceny a přizpůsobeného řešení pro vaše podnikání!

Související články

Vysoce výkonné segmenty lopatek trysek: Revoluce v účinnosti turbín díky 3D tisku z kovu

Přečtěte si více "O Met3DP

Nedávná aktualizace

Náš produkt

KONTAKTUJTE NÁS

Nějaké otázky? Pošlete nám zprávu hned teď! Po obdržení vaší zprávy obsloužíme vaši žádost s celým týmem.

Kovové prášky pro 3D tisk a aditivní výrobu

SPOLEČNOST

PRODUKT

kontaktní informace

- Město Qingdao, Shandong, Čína

- [email protected]

- [email protected]

- +86 19116340731