Maßgeschneiderte Knochenschrauben durch 3D-Metalldruck: Eine neue Ära für orthopädische Lösungen

Inhaltsübersicht

Einführung - Revolutionierung der Orthopädie mit additiver Fertigung

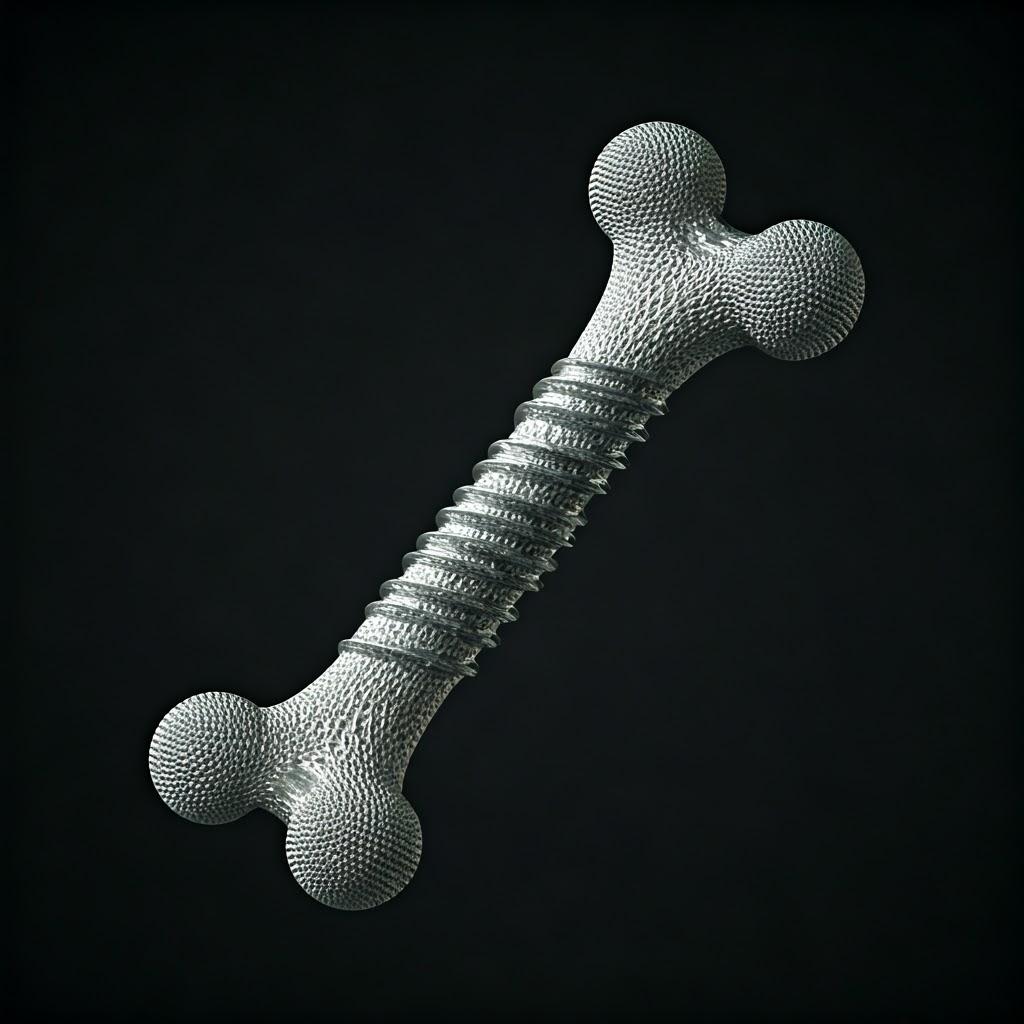

Die Landschaft der orthopädischen Chirurgie befindet sich im Umbruch, angetrieben durch Fortschritte in der Materialwissenschaft und innovative Fertigungstechnologien. Zu diesen bahnbrechenden Entwicklungen gehört die additive Fertigung von Metallen, gemeinhin bekannt als Metall 3D-Druckhebt sich als revolutionäre Kraft hervor. Diese Technologie ermöglicht die Herstellung hochgradig individualisierter medizinischer Implantate, und ein Bereich, in dem ihre Auswirkungen besonders tiefgreifend sind, ist die Herstellung von individuelle Knochenschrauben.

Herkömmliche Knochenschrauben, die oft in Standardgrößen und -designs in Massenproduktion hergestellt werden, bieten nicht immer die optimale Passform und Stabilität, die für komplexe orthopädische Eingriffe erforderlich sind. Der 3D-Druck von Metall überwindet diese Einschränkungen, indem er die Herstellung von Knochenschrauben ermöglicht, die auf die einzigartigen anatomischen Anforderungen jedes Patienten zugeschnitten sind. Die Verwendung von Hochleistungsmetallpulvern wie Ti-6Al-4V ELIdiese fortschrittliche Herstellungsmethode ermöglicht komplizierte Geometrien und poröse Strukturen, die die Osseointegration verbessern und die Ergebnisse für den Patienten steigern.

Unter Metall3DPwir stehen an der Spitze dieser Revolution und bieten modernste 3D-Drucklösungen aus Metall und hochwertige Metallpulver an. Unsere branchenführenden SEBM-Drucker (Selective Electron Beam Melting), die in unserer hochmodernen Anlage in Qingdao, China, entwickelt wurden, bieten eine unvergleichliche Genauigkeit und Zuverlässigkeit für die Herstellung unternehmenskritischer medizinischer Geräte wie kundenspezifische Knochenschrauben. Darüber hinaus stellen wir eine umfassende Palette fortschrittlicher Metallpulver her, darunter Ti-6Al-4V ELI, die speziell für die additive Fertigung optimiert sind, um höchste Qualität und Leistung des fertigen Implantats zu gewährleisten.

Wofür werden individuelle Knochenschrauben verwendet? - Vielfältige Anwendungen in der orthopädischen Chirurgie

Knochenschrauben sind grundlegende Komponenten in einer Vielzahl von orthopädischen chirurgischen Verfahren und erfüllen verschiedene wichtige Funktionen bei der Fixierung von Frakturen, der Gelenkrekonstruktion und der Wirbelsäulenversteifung. In der Vergangenheit haben sich Chirurgen auf eine begrenzte Auswahl an standardisierten Schraubendesigns und -größen verlassen. Doch das Aufkommen von individuelle Knochenschrauben der 3D-Metalldruck eröffnet neue Möglichkeiten für maßgeschneiderte Lösungen, die auf die spezifischen Bedürfnisse jedes Patienten und jedes chirurgischen Szenarios zugeschnitten sind.

Im Folgenden werden einige wichtige Anwendungen von maßgefertigten Knochenschrauben in der orthopädischen Chirurgie beschrieben:

- Fixierung komplexer Frakturen: Bei komplizierten Frakturen mit unregelmäßigen Knochenfragmenten bieten Standardschrauben möglicherweise keine ausreichende Stabilität. Individuell angefertigte Schrauben können den Frakturlinien und der Knochenmorphologie genau angepasst werden, was eine optimale Kompression gewährleistet und die Heilung beschleunigt.

- Revisionseingriffe: Patienten, die sich Revisionseingriffen unterziehen, haben oft besondere anatomische Probleme, die auf frühere Implantate oder Knochenresorption zurückzuführen sind. Maßgeschneiderte Schrauben können für diese veränderte Anatomie entwickelt werden und bieten sicheren Halt, wo Standardimplantate versagen können.

- Fixierung kleiner Knochen: Eingriffe an kleinen Knochen in der Hand, im Fuß oder im Gesicht erfordern präzise und oft miniaturisierte Fixierungsvorrichtungen. Der 3D-Metalldruck ermöglicht die Herstellung maßgeschneiderter Schrauben mit spezifischen Abmessungen und Gewindemustern, die für diese empfindlichen Strukturen geeignet sind.

- Wirbelsäulenfusion: Bei der Wirbelsäulenversteifung spielen Knochenschrauben eine entscheidende Rolle bei der Stabilisierung der Wirbel, während neues Knochenwachstum stattfindet. Maßgefertigte Schrauben können mit optimierten Gewindeprofilen und Längen entworfen werden, um maximalen Halt und Stabilität in der einzigartigen Wirbelsäulenanatomie des Patienten zu erreichen.

- Gelenkrekonstruktion: Während größere Komponenten wie Hüft- und Knieprothesen oft die meiste Aufmerksamkeit in Bezug auf die individuelle Anpassung erhalten, können auch die bei diesen Eingriffen verwendeten Knochenschrauben von patientenindividuellen Designs profitieren, die eine sichere Fixierung von辅助部件 und eine verbesserte Langzeitstabilität gewährleisten.

- Pädiatrische Orthopädie: Die Knochen von Kindern weisen einzigartige Wachstumsmuster und anatomische Besonderheiten auf. Maßgefertigte Knochenschrauben können auf diese speziellen Bedürfnisse abgestimmt werden, um eine effektive Fixierung zu gewährleisten und gleichzeitig das Risiko einer Unterbrechung der Wachstumsplatte zu minimieren.

- Onkologie: In Fällen, in denen Knochentumore reseziert wurden, können maßgefertigte Knochenschrauben in Verbindung mit Knochentransplantaten oder anderen Rekonstruktionstechniken verwendet werden, um sofortige Stabilität zu gewährleisten und den Heilungsprozess zu unterstützen.

Durch die Nutzung der Designfreiheit, die der 3D-Druck von Metall bietet, können Chirurgen die individuelle Knochenschrauben um eine präzisere, stabilere und anatomisch kongruente Fixierung zu erreichen, was letztlich zu besseren chirurgischen Ergebnissen und einer schnelleren Genesung des Patienten führt. Metall3DP ist stolz darauf, Lösungen anbieten zu können, die medizinische Fachkräfte mit diesen fortschrittlichen Funktionen ausstatten. Unser 3D-Metalldruckdienste und hochleistungs-Ti-6Al-4V ELI-Pulver eignen sich hervorragend für die Herstellung individueller Knochenschrauben, die den höchsten Anforderungen der modernen orthopädischen Chirurgie genügen.

Warum 3D-Metalldruck für individuelle Knochenschrauben verwenden? - Vorteile gegenüber traditioneller Fertigung

Die Umstellung auf den 3D-Metalldruck für die Herstellung individueller Knochenschrauben stellt einen bedeutenden Fortschritt gegenüber herkömmlichen Herstellungsverfahren dar und bietet sowohl für Chirurgen als auch für Patienten eine Vielzahl von Vorteilen. Herkömmliche Verfahren, wie die maschinelle Bearbeitung, beinhalten oft subtraktive Prozesse, die verschwenderisch und zeitaufwändig sein können und die Komplexität der herstellbaren Geometrien einschränken. Beim 3D-Metalldruck hingegen werden die Teile Schicht für Schicht aus Metallpulver aufgebaut, was eine noch nie dagewesene Designfreiheit, Materialeffizienz und die Herstellung von patientenspezifischen Implantaten ermöglicht.

Hier sind die wichtigsten Vorteile des 3D-Drucks von Metall für individuelle Knochenschrauben:

- Unübertroffene patientenindividuelle anatomische Passform: Der vielleicht wichtigste Vorteil ist die Möglichkeit, Schrauben herzustellen, die perfekt auf die einzigartige Knochenanatomie eines Patienten abgestimmt sind. Mithilfe von CT- oder MRT-Scans können komplexe digitale Modelle erstellt und Schrauben mit den genauen Abmessungen und Konturen entworfen werden, die für eine optimale Fixierung erforderlich sind. Dieses Maß an Individualisierung ist mit herkömmlichen Fertigungsmethoden einfach nicht zu erreichen.

- Gestaltungsfreiheit für komplexe Geometrien: Der 3D-Druck von Metall ermöglicht die Herstellung komplexer innerer und äußerer Merkmale, die die Funktionalität von Knochenschrauben verbessern können. Dazu gehören optimierte Gewindedesigns für eine erhöhte Auszugsfestigkeit, poröse Strukturen zur Förderung der Osseointegration (Einwachsen des Knochens) und interne Kanäle für eine mögliche Medikamentenverabreichung. Diese komplizierten Designs können auf spezifische klinische Bedürfnisse zugeschnitten werden.

- Verbesserte Osseointegration durch poröse Strukturen: Ein wesentlicher Vorteil von 3D-gedruckten Knochenschrauben ist die Möglichkeit, poröse Strukturen in das Implantatdesign einzubauen. Diese porösen Bereiche ahmen die trabekuläre Struktur des natürlichen Knochens nach und regen Knochenzellen dazu an, in das Implantat einzuwachsen. Diese biologische Fixierung führt zu einer stärkeren, stabileren Integration der Schraube in den umgebenden Knochen, wodurch das Risiko einer Lockerung verringert und die Langzeitergebnisse verbessert werden. Metal3DP’s SEBM Technologie eignet sich hervorragend für die Herstellung dieser komplizierten porösen Strukturen mit hoher Präzision.

- Geringere chirurgische Zeit und Komplexität: Die präzise Passform von maßgefertigten Knochenschrauben kann chirurgische Verfahren rationalisieren. Die Chirurgen benötigen weniger Zeit für die Anpassung oder Änderung der Implantate, was zu kürzeren Operationszeiten, einer geringeren Anästhesiebelastung für die Patienten und einem potenziell geringeren Komplikationsrisiko führt.

- Materialeffizienz und Abfallvermeidung: Im Gegensatz zu subtraktiven Fertigungsverfahren, bei denen Material abgetragen wird, um die endgültige Form zu erzeugen, wird beim 3D-Druck von Metall nur das für das Teil benötigte Material verwendet. Dadurch wird der Materialabfall erheblich reduziert, was ihn zu einem nachhaltigeren und kostengünstigeren Fertigungsverfahren macht, insbesondere für komplexe, patientenspezifische Designs.

- Schnellere Durchlaufzeiten für individuelle Implantate: Während die herkömmliche Herstellung individueller Implantate langwierig sein kann, bietet der 3D-Metalldruck das Potenzial für kürzere Durchlaufzeiten. Sobald der digitale Entwurf fertiggestellt ist, kann der Druckprozess relativ schnell abgeschlossen werden, was eine schnellere Lieferung von patientenspezifischen Schrauben ermöglicht.

- Integration fortgeschrittener Materialien: Der 3D-Metalldruck ist mit einer breiten Palette von Hochleistungsmetallpulvern kompatibel, darunter Ti-6Al-4V ELIdas für seine hervorragende Biokompatibilität, Festigkeit und Korrosionsbeständigkeit bekannt ist - entscheidende Eigenschaften für medizinische Implantate. Metall3DP bietet ein Portfolio dieser fortschrittlichen Materialien an, die die Herstellung von hochwertigen und zuverlässigen Knochenschrauben gewährleisten.

Durch die Nutzung des 3D-Drucks von Metall kann die orthopädische Industrie die Grenzen von Standardimplantaten überwinden und in eine Ära der personalisierten Medizin eintreten, in der individuelle Knochenschrauben zu erfolgreicheren Operationen und einem besseren Wohlbefinden der Patienten beitragen. Kontakt zu Metal3DP heute, um mehr darüber zu erfahren, wie unsere fortschrittlichen additiven Fertigungslösungen die Ziele Ihres Unternehmens bei der Herstellung von hochmodernen medizinischen Geräten unterstützen können.

Empfohlene Materialien und warum sie wichtig sind - Die Überlegenheit von Ti-6Al-4V ELI

Die Wahl des Materials ist bei der Herstellung medizinischer Implantate von entscheidender Bedeutung, da es sich direkt auf die Biokompatibilität, die mechanischen Eigenschaften und die langfristige Leistungsfähigkeit auswirkt. Für individuelle Knochenschrauben im 3D-Metalldruck hergestellt, Ti-6Al-4V ELI (Extra niedrige Einschlüsse) zeichnet sich als das empfohlene Pulver durch seine außergewöhnliche Kombination von Eigenschaften aus, die für orthopädische Anwendungen entscheidend sind.

Ti-6Al-4V ELI ist eine spezielle Titanlegierung, die hauptsächlich aus Titan sowie Aluminium (6 %) und Vanadium (4 %) besteht. Die Bezeichnung ELI bedeutet, dass diese spezielle Variante im Vergleich zu Standard-Ti-6Al-4V einen deutlich geringeren Gehalt an Zwischengitterelementen wie Sauerstoff, Stickstoff und Kohlenstoff aufweist. Diese Verringerung der Zwischengitterelemente führt zu erhöhter Duktilität, verbesserter Bruchzähigkeit und hervorragender Biokompatibilität, wodurch es sich besonders gut für medizinische Dauerimplantate eignet, die über einen längeren Zeitraum im menschlichen Körper verbleiben sollen.

Hier ist ein detaillierter Blick auf die Gründe Ti-6Al-4V ELI ist das bevorzugte Material für 3D-gedruckte individuelle Knochenschrauben:

- Außergewöhnliche Biokompatibilität: Titan und seine Legierungen sind für ihre hervorragende Biokompatibilität bekannt, d. h. sie werden vom menschlichen Körper gut vertragen und führen in der Regel nicht zu unerwünschten Reaktionen oder zur Abstoßung von Implantaten. Der ELI-Grad verbessert diese Biokompatibilität noch weiter, da Verunreinigungen, die möglicherweise Entzündungen oder andere biologische Reaktionen auslösen könnten, minimiert werden. Dies ist entscheidend für Knochenschrauben, die sich nahtlos in das umgebende Knochengewebe integrieren müssen.

- Hohes Verhältnis von Festigkeit zu Gewicht: Ti-6Al-4V ELI weist ein bemerkenswertes Verhältnis von Festigkeit zu Gewicht auf. Es ist deutlich fester als reines Titan und gleichzeitig wesentlich leichter als viele andere metallische Implantatmaterialien wie Edelstahl oder Kobalt-Chrom-Legierungen. Diese hohe Festigkeit sorgt dafür, dass die Knochenschraube den im Körper auftretenden Belastungen standhält und eine stabile Fixierung ermöglicht, ohne dabei unnötig viel Platz einzunehmen.

- Ausgezeichnete Korrosionsbeständigkeit: Der menschliche Körper ist aufgrund von Körperflüssigkeiten und Salzen eine korrosive Umgebung. Titanlegierungen, einschließlich Ti-6Al-4V ELIweisen eine hervorragende Korrosionsbeständigkeit auf. Diese Eigenschaft ist für die langfristige Unversehrtheit von Knochenschrauben unerlässlich, da sie den Abbau des Implantatmaterials und die Freisetzung potenziell schädlicher Ionen in das umliegende Gewebe verhindert.

- Niedriger Elastizitätsmodul (im Vergleich zu anderen Metallen): Titan ist zwar immer noch ein steifes Material, aber sein Elastizitätsmodul ist näher an dem des natürlichen Knochens als das von steiferen Metallen wie Edelstahl. Diese engere Übereinstimmung in der Steifigkeit trägt dazu bei, Stress-Shielding zu reduzieren, ein Phänomen, bei dem ein deutlich steiferes Implantat zu viel der Last trägt, was möglicherweise zu Knochenabbau um das Implantat herum führt.

- Osseointegrationspotenzial: Titan und seine Legierungen haben die inhärente Fähigkeit, die Osseointegration, d. h. die direkte Verbindung von Knochen und Implantatoberfläche, zu fördern. Dieser Prozess ist entscheidend für die langfristige Stabilität von Knochenschrauben. Darüber hinaus ist, wie bereits erwähnt, die Fähigkeit zur Schaffung poröser Strukturen mit Ti-6Al-4V ELI durch Metall-3D-Druck kann die Osseointegration deutlich verbessern.

- Nachgewiesene Erfolgsbilanz bei medizinischen Anwendungen: Ti-6Al-4V ELI wird seit langem erfolgreich in verschiedenen medizinischen Implantaten verwendet, darunter Hüft- und Knieprothesen, Zahnimplantate und Wirbelsäulenfixierungen. Seine Biokompatibilität und mechanischen Eigenschaften sind gut dokumentiert und durch umfangreiche Forschung und klinische Erfahrung belegt.

Metall3DP weiß um die entscheidende Bedeutung der Materialauswahl für medizinische Implantate. Deshalb bieten wir hochwertige Ti-6Al-4V ELI-Pulver speziell optimiert für unsere SEBM 3D-Drucktechnik. Unser fortschrittliches System zur Pulverherstellung gewährleistet, dass unsere Titan-Pulver besitzen eine hohe Sphärizität und eine ausgezeichnete Fließfähigkeit, die für die Herstellung von dichten, hochwertigen, individuellen Knochenschrauben mit hervorragenden mechanischen Eigenschaften unerlässlich sind. Durch die Wahl Metall3DP und Ti-6Al-4V ELIentscheiden Sie sich für eine zuverlässige Lösung zur Herstellung zuverlässiger und biokompatibler orthopädischer Implantate. Quellen und verwandte Inhalte

Konstruktionsüberlegungen für die additive Fertigung von individuellen Knochenschrauben

Der Übergang von der traditionellen Fertigung zum 3D-Metalldruck eröffnet spannende Möglichkeiten für das Design von individuelle Knochenschrauben. Um die Möglichkeiten der additiven Fertigung voll auszuschöpfen und die Herstellung funktioneller und qualitativ hochwertiger Implantate zu gewährleisten, müssen jedoch spezifische Designüberlegungen berücksichtigt werden. Die Optimierung der Schraubengeometrie, der Wandstärke und der Anforderungen an die Abstützung sind für den erfolgreichen Druck und die langfristige Leistung des Implantats entscheidend.

Hier sind die wichtigsten Überlegungen zum Design von additiv gefertigten Knochenschrauben:

- Optimierung des Gewindedesigns: Das Gewindeprofil ist entscheidend für die Haltekraft und Stabilität der Schraube im Knochen. Der 3D-Druck von Metall ermöglicht die Erstellung komplexer und individueller Gewindedesigns:

- Erhöhen Sie die Auszugskraft: Eine variable Gewindesteigung oder spezielle Gewindeformen können den Widerstand der Schraube gegen das Herausziehen aus dem Knochen erhöhen.

- Verbessern Sie das Einführdrehmoment: Durch die Optimierung des Gewindewinkels und der Schärfe des Gewindes kann das für das Einsetzen erforderliche Drehmoment reduziert und die Belastung des Knochens minimiert werden.

- Verbessern Sie die Osseointegration: Mikromerkmale oder poröse Oberflächen auf den Gewinden können ein besseres Einwachsen des Knochens und eine langfristige Fixierung fördern.

- Individuelle Anpassung für anatomische Passform: Der Hauptvorteil des 3D-Drucks ist die Möglichkeit, die Gesamtform und die Abmessungen der Schraube an die spezifische Anatomie des Patienten anzupassen. Dies beinhaltet:

- Variable Länge und Durchmesser: Die Schrauben können mit genau der Länge und dem Durchmesser entworfen werden, die für das jeweilige Operationsgebiet erforderlich sind.

- Gebogene oder konturierte Designs: Für komplexe anatomische Regionen können Schrauben mit einer Krümmung entworfen werden, die sich besser an die Knochenoberfläche anpasst.

- Fenestrierungen oder Durchbohrungen: Interne Kanäle oder Löcher können für die mögliche Verabreichung von Medikamenten oder die Führung während der Operation eingebaut werden.

- Einarbeitung poröser Strukturen zur Osseointegration: Wie bereits erwähnt, ist die Integration poröser Bereiche in den Schraubenkörper oder entlang der Gewinde ein wesentlicher Vorteil des 3D-Metalldrucks. Zu den Designüberlegungen für diese Merkmale gehören:

- Kontrollierte Porengröße und Interkonnektivität: Die Größe und die Vernetzung der Poren beeinflussen die Infiltration von Knochenzellen und die Vaskularisierung. Optimale Porengrößen liegen in der Regel zwischen 100 und 500 Mikrometern.

- Gezielte Porosität: Poröse Bereiche können strategisch in Bereichen platziert werden, in denen die Osseointegration für die Stabilität am wichtigsten ist.

- Überlegungen zur mechanischen Festigkeit: Das Design der porösen Struktur muss die Notwendigkeit des Einwachsens von Knochen mit der Aufrechterhaltung der mechanischen Gesamtfestigkeit der Schraube in Einklang bringen.

- Wanddicke und strukturelle Integrität: Die Wandstärke hohler oder teilweise hohler Schraubenkonstruktionen muss sorgfältig geprüft werden, um eine ausreichende mechanische Festigkeit zu gewährleisten, die den während und nach der Operation auftretenden Kräften standhält. Die Finite-Elemente-Analyse (FEA) kann ein wertvolles Instrument zur Optimierung der Wandstärke und der strukturellen Integrität auf der Grundlage der zu erwartenden Belastungen sein.

- Optimierung der Stützstruktur: Während des 3D-Metalldruckverfahrens sind häufig Stützstrukturen erforderlich, um zu verhindern, dass sich überhängende Elemente verziehen, durchhängen oder zusammenbrechen. Zu den Designüberlegungen für Stützen gehören:

- Minimierung des Fördervolumens: Überschüssiges Stützmaterial erhöht die Druckzeit und den Nachbearbeitungsaufwand. Die Optimierung des Designs zur Minimierung des Bedarfs an Stützen ist entscheidend.

- Leichtes Entfernen der Stütze: Das Design sollte eine einfache und saubere Entfernung der Stützstrukturen ermöglichen, ohne die empfindlichen Merkmale der Knochenschraube zu beschädigen.

- Unterstützung bei der Vermittlung: Durch die strategische Platzierung von Stützen können deren Auswirkungen auf kritische Oberflächen minimiert und die Maßgenauigkeit gewährleistet werden.

- Überlegungen zur Oberflächenbeschaffenheit: Die Oberflächenbeschaffenheit der Knochenschraube kann die Osseointegration und die Reibung beim Einsetzen beeinflussen. Zu den Designüberlegungen gehören:

- Rauheit für die Osseointegration: Eine leicht raue Oberfläche kann die Anhaftung von Knochenzellen verbessern. Um die gewünschte Rauheit zu erreichen, können Oberflächenbehandlungen oder spezifische Druckparameter verwendet werden.

- Glätte für die Einfügung: Glatte Oberflächen in bestimmten Bereichen, z. B. am Schraubenkopf, können das Einsetzen erleichtern.

- Minimierung der Stresskonzentration: Scharfe Ecken oder abrupte Änderungen in der Geometrie können Spannungskonzentrationen erzeugen, die unter Belastung zu Ermüdungsversagen führen können. Bei der Konstruktion sollten glatte Übergänge und Verrundungen vorgesehen werden, um die Belastung gleichmäßiger zu verteilen.

- Design für Herstellbarkeit (DFM): Es ist wichtig, während des Entwurfsprozesses die Grenzen und Möglichkeiten der gewählten Metall-3D-Drucktechnologie (z. B. SEBM) zu berücksichtigen. Zu kleine oder komplizierte Merkmale lassen sich möglicherweise nur schwer präzise drucken. Die Zusammenarbeit mit erfahrenen Metall-3D-Druckdienstleistern wie Metall3DP kann dazu beitragen, Entwürfe auf ihre Herstellbarkeit hin zu optimieren.

Durch die sorgfältige Berücksichtigung dieser Designfaktoren können Ingenieure und Chirurgen das gesamte Potenzial des 3D-Metalldrucks nutzen, um individuelle Knochenschrauben die eine überlegene anatomische Passform, eine verbesserte Osseointegration und eine verbesserte Langzeitleistung bieten, wovon letztlich die Patienten profitieren, die sich orthopädischen Eingriffen unterziehen. Unser Team bei Metall3DP verfügt über das Fachwissen und die Technologie, um bei der Entwicklung und Herstellung dieser fortschrittlichen medizinischen Geräte zu helfen.

Toleranz, Oberflächengüte und Maßgenauigkeit von 3D-gedruckten Knochenschrauben

Im Bereich der medizinischen Implantate, insbesondere bei tragenden Geräten wie individuelle Knochenschraubenbei der Herstellung von Implantaten ist die Einhaltung präziser Toleranzen, geeigneter Oberflächengüten und hoher Maßgenauigkeit von größter Bedeutung. Diese Faktoren haben direkten Einfluss auf die Passform, Stabilität, Funktionalität und den langfristigen Erfolg des Implantats im Körper des Patienten. 3D-Drucktechnologien für Metall, wie das selektive Elektronenstrahlschmelzen (SEBM), das von Metall3DPsind in der Lage, beeindruckende Präzisionsniveaus zu erreichen, obwohl eine sorgfältige Prozesskontrolle und Nachbearbeitung erforderlich sein kann, um die strengen Anforderungen orthopädischer Anwendungen zu erfüllen.

Hier finden Sie eine Übersicht über die zu erwartenden Toleranzen, Oberflächengüte und Maßgenauigkeit von 3D-gedruckten Knochenschrauben:

Verträglichkeit:

- Definition: Die Toleranz bezieht sich auf die zulässige Abweichung von einer bestimmten Abmessung eines hergestellten Teils. Sie definiert die zulässigen Ober- und Untergrenzen für ein bestimmtes Maß.

- Möglichkeiten des 3D-Drucks von Metall: Metall-3D-Drucktechnologien wie SEBM können in der Regel Toleranzen im Bereich von ±0,1 bis ±0,2 mm (±0,004 bis ±0,008 Zoll) für die Gesamtabmessungen erreichen. Bei kleineren Merkmalen oder mit optimierten Druckparametern und Nachbearbeitungen können jedoch auch engere Toleranzen erreicht werden.

- Faktoren, die die Verträglichkeit beeinflussen: Mehrere Faktoren können die erreichbare Toleranz beim 3D-Druck von Metall beeinflussen, darunter

- Maschinengenauigkeit: Die inhärente Genauigkeit und Kalibrierung des 3D-Druckers. Metal3DP’s branchenführende SEBM-Drucker sind für ihre hohe Genauigkeit bekannt.

- Materialeigenschaften: Das thermische Ausdehnungs- und Kontraktionsverhalten des Metallpulvers während des Druckvorgangs.

- Geometrie des Teils: Komplexe Geometrien mit erheblichen Überhängen oder dünnen Merkmalen können eine größere Herausforderung für den Druck mit engen Toleranzen darstellen.

- Orientierung aufbauen: Die Ausrichtung des Teils auf der Bauplattform kann die Maßgenauigkeit in verschiedenen Richtungen beeinflussen.

- Nachbearbeiten: Sekundäre Verfahren wie Zerspanen oder Schleifen können eingesetzt werden, um engere Toleranzen auf kritischen Oberflächen zu erreichen.

- Auswirkungen auf Knochenschrauben: Präzise Toleranzen sind entscheidend für die richtige Passform und den Eingriff der Schraubengewinde in den Knochen. Ungenauigkeiten können zu verminderter Stabilität, erhöhter Belastung des umgebenden Knochens und möglichem Implantatversagen führen.

Oberfläche:

- Definition: Die Oberflächengüte bezieht sich auf die mikroskopische Beschaffenheit der Oberfläche eines Teils, die oft durch Parameter wie die Oberflächenrauheit (Ra) quantifiziert wird.

- As-Built-Oberflächengüte im 3D-Metalldruck: 3D-gedruckte Metallteile haben in der Regel eine rauere Oberfläche als maschinell bearbeitete Teile. Die Oberflächenrauheit wird durch die Größe der Metallpulverpartikel und den schichtweisen Aufbauprozess beeinflusst. Ra-Werte für 3D-gedruckte Metallteile können je nach Technologie und Parametern zwischen 5 und 20 µm (200 bis 800 µin) oder noch höher liegen.

- Faktoren, die die Oberflächenbeschaffenheit beeinflussen:

- Pulver Partikelgröße: Feinere Pulver führen im Allgemeinen zu glatteren Oberflächen. Metal3DP’s fortschrittliches Pulverherstellungssystem produziert hochwertige Metallpulver mit kontrollierter Partikelgrößenverteilung.

- Schichtdicke: Dünnere Schichten können zu glatteren Oberflächen führen, verlängern aber möglicherweise die Bauzeit.

- Druckparameter: Die Leistung des Laser- oder Elektronenstrahls und die Scangeschwindigkeit können die Oberflächengüte beeinflussen.

- Unterstützende Strukturen: Die Stellen, an denen Stützstrukturen das Teil berühren, können Oberflächenabdrücke hinterlassen.

- Nachbearbeitung zur Verbesserung der Oberflächengüte: Bei medizinischen Implantaten wie Knochenschrauben werden häufig Nachbearbeitungsverfahren eingesetzt, um die gewünschte Oberflächenbeschaffenheit zu erreichen. Zu diesen Techniken gehören:

- Media Blasting: Verwendung von Schleifmitteln zur Entfernung von losem Pulver und zur Verringerung der Oberflächenrauhigkeit.

- Polieren: Mechanisches oder chemisches Polieren, um glattere Oberflächen zu erzielen.

- Elektropolieren: Mit einem elektrochemischen Verfahren werden metallische Oberflächen geglättet.

- Oberflächenbeschichtungen: Aufbringen von biokompatiblen Beschichtungen, die auch die Oberflächenrauhigkeit beeinflussen und die Osseointegration fördern können.

- Auswirkungen auf Knochenschrauben: Die Oberflächenbeschaffenheit einer Knochenschraube kann ihre Insertionseigenschaften, die Reibung mit dem Knochen und die Osseointegrationsrate beeinflussen. Eine leicht raue Oberfläche wird oft bevorzugt, um das Einwachsen des Knochens zu fördern.

Maßgenauigkeit:

- Definition: Die Maßgenauigkeit bezieht sich darauf, wie genau die tatsächlichen Abmessungen eines hergestellten Teils mit den im Entwurf vorgesehenen Abmessungen übereinstimmen.

- Erreichbare Genauigkeit beim 3D-Druck von Metall: Beim 3D-Druck von Metall kann eine gute Maßgenauigkeit erreicht werden, die jedoch von den unter Toleranz genannten Faktoren beeinflusst wird. Die Gesamtabweichungen von den Nennmaßen können bei größeren Teilen innerhalb von ±0,2 bis ±0,5 mm (±0,008 bis ±0,020 Zoll) liegen, wobei die Genauigkeit bei kleineren Merkmalen besser ist.

- Bedeutung für Knochenschrauben: Genaue Abmessungen sind entscheidend für den korrekten Sitz in der vorbereiteten Knochenstelle und für das richtige Ineinandergreifen des Schraubenkopfes mit den chirurgischen Instrumenten. Falsch ausgerichtete oder schlecht passende Schrauben können die Stabilität der Fixierung beeinträchtigen und möglicherweise zu chirurgischen Komplikationen führen.

Metal3DP’s Qualitätsverpflichtung:

Unter Metall3DPwir wissen um die entscheidende Bedeutung von Toleranz, Oberflächengüte und Maßgenauigkeit bei medizinischen Implantaten. Unser branchenführende SEBM-Drucker werden von erfahrenen Fachleuten betrieben, die den Druckprozess genauestens kontrollieren, um die Präzision zu maximieren. Darüber hinaus bieten wir eine Reihe von Nachbearbeitungsdienstleistungen an, um die spezifischen Anforderungen zu erfüllen für individuelle Knochenschraubenwir stellen sicher, dass sie die höchsten Qualitäts- und Leistungsstandards erfüllen. Wir arbeiten eng mit unseren Kunden zusammen, um ihre spezifischen 1 bedürfnisse und liefern Implantate mit dem erforderlichen Maß an Präzision für erfolgreiche orthopädische Ergebnisse.

Nachbearbeitungsanforderungen für 3D-gedruckte individuelle Knochenschrauben

Der 3D-Druck von Metallen bietet zwar erhebliche Vorteile bei der Erstellung komplexer Geometrien für individuelle Knochenschraubenum die gewünschten endgültigen Eigenschaften, die Oberflächenbeschaffenheit und die für medizinische Anwendungen erforderliche Maßgenauigkeit zu erreichen, müssen die gedruckten Teile häufig in mehreren Schritten nachbearbeitet werden. Diese Nachbearbeitungsschritte sind entscheidend für die Sicherheit, Wirksamkeit und langfristige Leistungsfähigkeit der Implantate.

Hier finden Sie die üblichen Nachbearbeitungsanforderungen für 3D-gedruckte individuelle Knochenschrauben:

- Entfernung von Puder: Nach dem Druckvorgang bleibt loses Metallpulver an der Oberfläche und in den inneren Kanälen oder porösen Strukturen der Knochenschraube haften. Eine gründliche Entfernung dieses Restpulvers ist unerlässlich, um eine Kontamination zu verhindern und die einwandfreie Funktion des Implantats zu gewährleisten. Für die Entfernung des Pulvers werden unter anderem folgende Techniken verwendet:

- Bürsten und Luftstrahlen: Für Außenflächen und leicht zugängliche Innenbereiche.

- Reinigung mit Ultraschall: Zum Lösen von Pulver aus komplizierten Geometrien und porösen Strukturen.

- Staubsaugen: Zum Entfernen von losem Pulver aus inneren Hohlräumen.

- Entfernung der Stützstruktur: Wie bereits erwähnt, sind während des Drucks häufig Stützstrukturen erforderlich, um eine Verformung zu verhindern. Diese Stützen müssen vorsichtig entfernt werden, ohne die empfindlichen Merkmale der Knochenschraube zu beschädigen. Zu den Methoden zur Entfernung von Stützstrukturen gehören:

- Manuelle Abtrennung: Für Konstruktionen, bei denen die Stützen an den Kontaktpunkten absichtlich geschwächt sind.

- Bearbeitungen: CNC-Bearbeitung zur präzisen Entfernung von Stützen auf kritischen Oberflächen.

- Drahterodieren (Electrical Discharge Machining): Zum Entfernen von Stützen in schwer zugänglichen Bereichen oder bei komplexen Geometrien.

- Wärmebehandlung: Die Wärmebehandlung ist ein wichtiger Schritt, um innere Spannungen abzubauen, die sich während der schnellen Aufheiz- und Abkühlzyklen des 3D-Druckverfahrens aufgebaut haben können. Sie trägt auch zur Optimierung der mechanischen Eigenschaften des Ti-6Al-4V ELI wie Festigkeit, Duktilität und Ermüdungsbeständigkeit. Zu den üblichen Wärmebehandlungsverfahren für Titanlegierungen gehören:

- Stressabbau: Um Eigenspannungen zu reduzieren und Verformungen zu vermeiden.

- Glühen: Zur Verbesserung der Duktilität und zur Verringerung der Härte.

- Lösung Behandlung und Alterung: Um eine optimale Festigkeit und Zähigkeit zu erreichen.

- Oberflächenveredelung: Wie bereits erwähnt, ist die Oberflächenbeschaffenheit von 3D-gedruckten Teilen für medizinische Implantate möglicherweise nicht geeignet. Es werden verschiedene Nachbearbeitungstechniken eingesetzt, um die gewünschte Oberflächenrauheit für die Osseointegration und eine glatte Oberfläche in anderen kritischen Bereichen zu erreichen:

- Media Blasting: Zur Entfernung von Oberflächenoxiden und zur Verringerung der Rauheit.

- Polieren (mechanisch oder chemisch): Um eine glattere Oberfläche zu schaffen.

- Elektropolieren: Um eine glänzende, glatte und korrosionsbeständige Oberfläche zu erhalten.

- CNC-Bearbeitung: In einigen Fällen kann eine CNC-Bearbeitung erforderlich sein, um engere Toleranzen bei kritischen Abmessungen zu erreichen, z. B. bei Schraubengewinden oder Kopfmerkmalen, die mit chirurgischen Instrumenten verbunden sind. Dieser hybride Fertigungsansatz kombiniert die Designflexibilität des 3D-Drucks mit der Präzision der herkömmlichen Bearbeitung.

- Reinigung und Sterilisation: Vor der Implantation müssen die maßgefertigten Knochenschrauben strengen Reinigungs- und Sterilisationsverfahren unterzogen werden, um alle verbleibenden Verunreinigungen zu entfernen und sicherzustellen, dass sie für den Patienten sicher sind. In der Regel werden Standard-Sterilisationsverfahren für Medizinprodukte wie Autoklavieren oder Gammabestrahlung eingesetzt.

- Inspektion und Qualitätskontrolle: Während der gesamten Nachbearbeitung sind strenge Prüf- und Qualitätskontrollverfahren erforderlich, um sicherzustellen, dass die Knochenschrauben die erforderliche Maßgenauigkeit, Oberflächenbeschaffenheit und Materialeigenschaften aufweisen. Dies kann Folgendes beinhalten:

- Prüfung mit einer Koordinatenmessmaschine (CMM): Für präzise Dimensionsmessungen.

- Prüfung der Oberflächenrauhigkeit: Zur Quantifizierung der Oberflächengüte.

- Zerstörungsfreie Prüfung (NDT): Zum Beispiel Farbeindringprüfung oder Ultraschallprüfung, um etwaige innere Mängel festzustellen.

- Materialprüfung: Überprüfung der mechanischen Eigenschaften des wärmebehandelten Materials.

- Beschichtung (optional): In einigen Fällen können biokompatible Beschichtungen auf die Oberfläche der Knochenschraube aufgebracht werden, um die Osseointegration zu verbessern oder antimikrobielle Eigenschaften zu erzielen.

Metal3DP’s umfassende Nachbearbeitungsdienste:

Unter Metall3DPbieten wir ein umfassendes Angebot an Nachbearbeitungsdiensten, die speziell auf 3D-gedruckte medizinische Geräte aus Metall zugeschnitten sind, darunter individuelle Knochenschrauben. Unser erfahrenes Team arbeitet mit modernster Ausrüstung und hält sich an strenge Qualitätskontrollstandards, um sicherzustellen, dass unsere Produkte die anspruchsvollsten Anforderungen der medizinischen Industrie erfüllen. Von der sorgfältigen Pulverentfernung und Stützentfernung bis hin zur präzisen CNC-Bearbeitung und biokompatiblen Oberflächenveredelung bieten wir End-to-End-Lösungen, die hochwertige, gebrauchsfertige medizinische Implantate liefern. Unser Engagement für Qualität erstreckt sich auch auf strenge Reinigungs-, Sterilisations- und Inspektionsverfahren, um die Sicherheit und Wirksamkeit jedes unserer Produkte zu gewährleisten 3D-gedruckte Knochenschraube wir produzieren.

Häufige Herausforderungen beim 3D-Druck von Knochenschrauben und wie man sie vermeidet

Der 3D-Druck von Metall bietet zahlreiche Vorteile für die Erstellung von individuelle Knochenschraubenwährend des Entwurfs- und Herstellungsprozesses können verschiedene Probleme auftreten. Das Verständnis dieser potenziellen Probleme und die Umsetzung von Strategien zu ihrer Vermeidung sind entscheidend für die Herstellung qualitativ hochwertiger, funktionaler medizinischer Implantate.

Im Folgenden finden Sie einige gängige Probleme beim 3D-Druck von Knochenschrauben und wie man sie entschärfen kann:

- Verformung und Verzerrung: Thermische Spannungen während des Druckvorgangs können zu einer Verformung der Knochenschraube führen, insbesondere bei komplexen Geometrien oder dünnwandigen Abschnitten.

- Wie man es vermeidet: Optimieren Sie die Ausrichtung des Teils auf der Bauplattform, um den Spannungsaufbau zu minimieren. Verwenden Sie geeignete Stützstrukturen, um das Teil zu verankern. Kontrollieren Sie sorgfältig die Druckparameter und erwägen Sie das Vorheizen der Bauplattform. Verwenden Sie spannungsabbauende Wärmebehandlungen nach dem Druck.

- Unterstützung bei der Beseitigung von Schwierigkeiten: Das Entfernen von Stützstrukturen von komplizierten Merkmalen oder empfindlichen Bereichen der Knochenschraube kann schwierig sein und die Gefahr bergen, dass die Oberfläche des Teils beschädigt wird.

- Wie man es vermeidet: Entwerfen Sie, wann immer möglich, selbsttragende Geometrien. Optimieren Sie die Platzierung der Stützen und minimieren Sie die Kontaktflächen. Verwenden Sie abbrechbare Stützen oder auflösbare Stützmaterialien (sofern sie mit dem gewählten Metall und dem Drucker kompatibel sind). Verwenden Sie spezielle Werkzeuge und Techniken zum Entfernen von Halterungen.

- Porosität und interne Defekte: Eine unvollständige Verschmelzung der Metallpulverschichten kann zu Porosität oder inneren Hohlräumen in der gedruckten Knochenschraube führen, was ihre mechanische Festigkeit beeinträchtigt und möglicherweise zum Versagen führt.

- Wie man es vermeidet: Optimieren Sie Druckparameter wie Laser-/Elektronenstrahlleistung, Scangeschwindigkeit und Schichtdicke, um ein vollständiges Schmelzen und Verschmelzen zu gewährleisten. Verwenden Sie hochwertige Metallpulver mit guter Fließfähigkeit, wie z. B. die von Metal3DP’s fortschrittliches Pulverherstellungssystem. Implementierung von Inertgasumgebungen während des Drucks, um die Oxidation zu minimieren. Einsatz von zerstörungsfreien Prüfverfahren zur Erkennung interner Defekte.

- Oberflächenrauhigkeit: 3D-gedruckte Metalloberflächen können für medizinische Implantate zu rau sein, was die Osseointegration beeinträchtigen oder Probleme beim chirurgischen Einsetzen verursachen kann.

- Wie man es vermeidet: Optimieren Sie die Druckparameter, um eine glattere Ausgangsoberfläche zu erzielen (z. B. durch Verwendung feinerer Pulver oder dünnerer Schichten). Anwendung geeigneter Nachbearbeitungstechniken wie Strahlen, Polieren oder Elektropolieren, um die gewünschte Oberflächenrauheit zu erreichen.

- Maßliche Ungenauigkeiten: Abweichungen von den vorgesehenen Abmessungen können aufgrund von Faktoren wie Materialschrumpfung, Wärmeausdehnung oder Problemen bei der Maschinenkalibrierung auftreten und die Passform und Funktionalität der Knochenschraube beeinträchtigen.

- Wie man es vermeidet: Kalibrieren Sie den 3D-Drucker regelmäßig. Berücksichtigen Sie die Materialschrumpfung bereits in der Entwurfsphase. Optimieren Sie die Bauausrichtung. Ziehen Sie die Verwendung von Opfermerkmalen für die Maßkontrolle in Betracht. Verwenden Sie präzise Nachbearbeitungstechniken wie CNC-Bearbeitung für kritische Abmessungen.

- Materialverschmutzung: Das Einbringen von Verunreinigungen während des Druckprozesses oder der anschließenden Handhabung kann die Biokompatibilität und die mechanischen Eigenschaften des Materials beeinträchtigen Ti-6Al-4V ELI oder anderen Metallpulvern.

- Wie man es vermeidet: Sorgen Sie für eine saubere Druckumgebung. Verwenden Sie hochreine Metallpulver von renommierten Anbietern wie Metall3DP. Befolgen Sie strenge Materialhandhabungsprotokolle. Führen Sie bei der Nachbearbeitung gründliche Reinigungsverfahren durch.

- Kostenüberlegungen: Die Kosten für den 3D-Druck von Metall können ein Problem darstellen, insbesondere bei komplexen, individuell gestalteten Knochenschrauben.

- Wie man es vermeidet: Optimieren Sie das Design im Hinblick auf Materialeffizienz und kürzere Bauzeit. Prüfen Sie sorgfältig verschiedene Metall-3D-Drucktechnologien und Dienstleister, um die kostengünstigste Lösung für die jeweilige Anwendung zu finden. Berücksichtigen Sie die langfristigen Vorteile der individuellen Anpassung und der verbesserten Patientenergebnisse, die die anfänglichen Kosten überwiegen können.

- Einhaltung von Vorschriften: Medizinprodukte wie Knochenschrauben unterliegen strengen gesetzlichen Anforderungen. Die Einhaltung der Vorschriften während der gesamten Entwicklungs-, Herstellungs- und Nachbearbeitungsphase ist von entscheidender Bedeutung.

- Wie man es vermeidet: Arbeiten Sie mit erfahrenen 3D-Druckdienstleistern für Metall zusammen wie Metall3DP die mit den Vorschriften für Medizinprodukte und Qualitätsmanagementsystemen (z. B. ISO 13485) bestens vertraut sind. Eine gründliche Dokumentation des gesamten Prozesses, vom Entwurf bis zur Endkontrolle.

Wenn diese potenziellen Herausforderungen durch sorgfältiges Design, optimierte Druckparameter, geeignete Nachbearbeitung und die Einhaltung von Qualitätskontrollmaßnahmen proaktiv angegangen werden, ist es möglich, eine gleichbleibend hohe Qualität zu produzieren, individuelle Knochenschrauben über den 3D-Metalldruck, die den hohen Anforderungen der orthopädischen Chirurgie genügen und letztlich

Wie wählt man den richtigen Metall-3D-Druck-Dienstleister für individuelle Knochenschrauben aus?

Die Auswahl eines geeigneten 3D-Druckdienstleisters für Metall ist eine wichtige Entscheidung für Unternehmen, die eine Fertigung individuelle Knochenschrauben. Die Wahl des Partners hat erhebliche Auswirkungen auf die Qualität, die Kosten und die Aktualität des Endprodukts. Angesichts der strengen Anforderungen an medizinische Implantate ist es von entscheidender Bedeutung, einen Anbieter zu wählen, der über das nötige Fachwissen, die Technologie und die Qualitätssysteme verfügt, um diese Anforderungen zu erfüllen.

Hier finden Sie die wichtigsten Faktoren, die Sie bei der Bewertung von 3D-Druckdienstleistern für individuelle Knochenschrauben berücksichtigen sollten:

- Erfahrung und Fachwissen in der Herstellung medizinischer Geräte: Suchen Sie nach einem Anbieter mit einer nachgewiesenen Erfolgsbilanz bei der Herstellung von Medizinprodukten, idealerweise orthopädischen Implantaten. Er sollte über ein umfassendes Verständnis des regulatorischen Umfelds (z. B. FDA, ISO 13485), der Materialanforderungen für Biokompatibilität und der kritischen Qualitätskontrollmaßnahmen verfügen, die für medizinische Anwendungen erforderlich sind. Metall3DP verfügt über umfassende Erfahrung bei der Bereitstellung von Lösungen für die additive Fertigung in der Medizinbranche.

- Materielle Fähigkeiten: Vergewissern Sie sich, dass der Dienstleister die spezifischen Metallpulver anbietet, die für Ihre Anwendung erforderlich sind, wie z. B Ti-6Al-4V ELI. Sie sollten über Fachkenntnisse in der Verarbeitung dieser Materialien verfügen und Materialzertifizierungen und Rückverfolgbarkeit anbieten. Metall3DP stellt eine breite Palette von hochwertigen Metallpulvern her, die für das Laser- und Elektronenstrahl-Pulverbettschmelzen optimiert sind, darunter Ti-6Al-4V ELI.

- Drucktechnik und Ausrüstung: Informieren Sie sich über die Arten von 3D-Drucktechnologien für Metall, die der Anbieter einsetzt (z. B. DMLS, SLM, EBM). Jede Technologie hat ihre eigenen Stärken und Grenzen in Bezug auf Genauigkeit, Oberflächengüte und Materialeigenschaften. Metall3DP ist auf das Selektive Elektronenstrahlschmelzen (SEBM) spezialisiert, das eine hohe Genauigkeit bietet und für die Herstellung komplexer medizinischer Implantate gut geeignet ist. Erfahren Sie mehr über unser Druckverfahren auf unserer Website.

- Nachbearbeitungsmöglichkeiten: Wie bereits erwähnt, ist die Nachbearbeitung für medizinische Implantate entscheidend. Prüfen Sie, ob der Anbieter eine umfassende Palette von Dienstleistungen anbietet, einschließlich Pulverentfernung, Trägerentfernung, Wärmebehandlung, Oberflächenbearbeitung (z. B. Polieren, Elektropolieren) und CNC-Bearbeitung. Metall3DP bietet End-to-End-Lösungen mit einer ganzen Reihe von Nachbearbeitungsdiensten.

- Qualitätsmanagementsystem (QMS) und Zertifizierungen: Der Dienstleister sollte über ein solides QMS verfügen und einschlägig zertifiziert sein, z. B. nach ISO 13485 (Medizinprodukte - Qualitätsmanagementsysteme - Anforderungen für regulatorische Zwecke). Dies zeigt sein Engagement für Qualität und Compliance.

- Konstruktionsunterstützung und technisches Fachwissen: Ein guter Dienstleister bietet Designberatung und technische Unterstützung an, um das Design Ihrer Knochenschraube für die additive Fertigung zu optimieren und die Herstellbarkeit und Leistung zu gewährleisten. Metall3DP verfügt über jahrzehntelange Erfahrung in der additiven Fertigung von Metallen und bietet Dienstleistungen zur Anwendungsentwicklung an.

- Verfahren zur Inspektion und Qualitätskontrolle: Erkundigen Sie sich nach den Prüfverfahren und Qualitätskontrollmaßnahmen des Anbieters. Er sollte über Möglichkeiten zur Dimensionsmessung (z. B. CMM), zur Prüfung der Oberflächenrauheit und möglicherweise zur zerstörungsfreien Prüfung verfügen.

- Skalierbarkeit und Produktionskapazität: Prüfen Sie, ob der Anbieter in der Lage ist, die Produktion zu erhöhen, wenn Ihr Bedarf in Zukunft steigt. Beurteilen Sie die Produktionskapazität und die Vorlaufzeiten.

- Kommunikation und Kundenbetreuung: Eine effektive Kommunikation und ein reaktionsschneller Kundensupport sind für eine erfolgreiche Partnerschaft unerlässlich. Beurteilen Sie die Reaktionsfähigkeit und Bereitschaft des Anbieters zur Zusammenarbeit.

- Kosten und Preisstruktur: Informieren Sie sich über das Preismodell des Anbieters und stellen Sie sicher, dass es mit Ihrem Budget übereinstimmt. Berücksichtigen Sie die Gesamtkosten, einschließlich Entwurf, Druck, Nachbearbeitung und Qualitätskontrolle.

- Vertraulichkeit und Schutz des geistigen Eigentums: Vergewissern Sie sich, dass der Anbieter strenge Vertraulichkeitsvereinbarungen und Maßnahmen zum Schutz Ihres geistigen Eigentums getroffen hat.

Durch eine sorgfältige Bewertung potenzieller 3D-Druckdienstleister für Metall auf der Grundlage dieser Faktoren können Sie einen Partner auswählen, der Ihnen hochwertige individuelle Knochenschrauben die Ihren spezifischen Anforderungen und gesetzlichen Normen entsprechen. Kontakt zu Metal3DP um zu erfahren, wie unsere Fähigkeiten die Ziele Ihres Unternehmens im Bereich der additiven Fertigung medizinischer Geräte unterstützen können. Sie können auch weitere Informationen finden über uns auf unserer Website.

Kostenfaktoren und Vorlaufzeit für 3D-gedruckte individuelle Knochenschrauben

Verständnis der Kostenfaktoren und Vorlaufzeiten im Zusammenhang mit 3D-gedruckten individuelle Knochenschrauben ist entscheidend für die Budgetierung und Projektplanung. Im Gegensatz zu massenproduzierten Standardimplantaten werden die Kosten und die Durchlaufzeit für patientenspezifische Geräte von mehreren einzigartigen Variablen beeinflusst.

Kostenfaktoren:

- Entwurfskomplexität und Anpassung: Hochkomplexe Designs und der Grad der Anpassung an den jeweiligen Patienten wirken sich auf die Design- und Entwicklungszeit und damit auf die Gesamtkosten aus.

- Materialauswahl und -verwendung: Die Art und Menge des verwendeten Metallpulvers (z. B., Ti-6Al-4V ELI) sind wichtige Kostentreiber. Für kompliziertere Designs oder größere Schrauben wird natürlich mehr Material benötigt. Auch die Kosten für spezielle Pulver in medizinischer Qualität tragen dazu bei. Sie können unser Angebot an Produkteeinschließlich Metallpulvern, auf unserer Website.

- Druckzeit: Die Dauer des 3D-Druckverfahrens hängt von der Größe und Komplexität der Knochenschraube sowie von der gewählten Drucktechnologie ab. Längere Druckzeiten führen zu höheren Betriebskosten der Maschine.

- Nachbearbeitungsanforderungen: Der Umfang der erforderlichen Nachbearbeitung (z. B. Abtragen von Stützen, Wärmebehandlung, Oberflächenveredelung, CNC-Bearbeitung) beeinflusst die Endkosten. Anspruchsvollere Oberflächenbehandlungen oder engere Toleranzen, die eine maschinelle Bearbeitung erfordern, erhöhen die Kosten.

- Qualitätskontrolle und Inspektion: Strenge Qualitätskontrollverfahren, einschließlich Maßkontrolle und Materialprüfung, sind für medizinische Implantate unerlässlich und tragen zu den Gesamtkosten bei.

- Einhaltung von Vorschriften und Dokumentation: Der Aufwand und die Ressourcen, die erforderlich sind, um die Einhaltung der Vorschriften zu gewährleisten und die notwendige Dokumentation zu erstellen, können ebenfalls zu den Kosten beitragen.

- Preisstruktur des Dienstanbieters’ Verschiedene Dienstleister haben unterschiedliche Preismodelle, die Stundensätze für Design und Technik, Gebühren pro Teil oder mengenabhängige Rabatte beinhalten können.

Vorlaufzeit:

- Design und Technik: Die Zeit, die benötigt wird, um ein patientenspezifisches Design auf der Grundlage medizinischer Bildgebungsdaten zu erstellen und für den 3D-Druck zu optimieren, kann je nach Komplexität und der Notwendigkeit von Iterationen variieren.

- Vorverarbeitung und Build-Vorbereitung: Das Vorbereiten des 3D-Druckers, das Einlegen des Materials und das Einrichten der Konstruktion kann einige Zeit in Anspruch nehmen.

- Druckzeit: Wie bereits erwähnt, ist die tatsächliche Druckdauer ein wesentlicher Bestandteil der Vorlaufzeit.

- Nachbearbeiten: Die Zeit, die für jeden Nachbearbeitungsschritt (z. B. Wärmebehandlungszyklen, maschinelle Bearbeitung, Oberflächenveredelung) erforderlich ist, erhöht die Gesamtdurchlaufzeit.

- Qualitätskontrolle und Inspektion: Gründliche Inspektionsverfahren können Zeit in Anspruch nehmen, um sicherzustellen, dass das Implantat alle Spezifikationen erfüllt.

- Versand und Logistik: Die Zeit für die Verpackung und den Versand der fertigen Knochenschraube an die medizinische Einrichtung muss berücksichtigt werden.

Faktoren, die die Vorlaufzeit beeinflussen:

- Die Komplexität des Entwurfs: Kompliziertere Designs können mehr Zeit für Entwurf, Druck und Nachbearbeitung erfordern.

- Anzahl der Teile in einem Build: Das gleichzeitige Drucken mehrerer Teile kann die Durchlaufzeit pro Teil verkürzen, aber auch die Gesamtbauzeit verlängern.

- Verfügbarkeit von Materialien: Die Vorlaufzeit für die Beschaffung spezieller medizinischer Metallpulver kann die Gesamtdurchlaufzeit beeinträchtigen. Metall3DP unterhält einen Vorrat an hochwertigen Metallpulvern, um Verzögerungen zu minimieren.

- Kapazität und Arbeitsablauf des Dienstanbieters: Die aktuelle Arbeitsbelastung des Dienstleisters und die Effizienz seiner Prozesse beeinflussen die Vorlaufzeiten.

- Nachbearbeitungsanforderungen: Umfangreichere Nachbearbeitungen verlängern natürlich die Vorlaufzeit.

- Regulatorische Anforderungen: Strenge behördliche Verfahren können den Gesamtzeitplan verlängern.

Während 3D-gedruckte individuelle Knochenschrauben im Vergleich zu Standardschrauben von der Stange zwar höhere Anschaffungskosten und potenziell längere Vorlaufzeiten haben, die Vorteile der patientenspezifischen Passform, der verbesserten Osseointegration und der potenziell verbesserten chirurgischen Ergebnisse können diese Faktoren jedoch aufwiegen. Durch sorgfältige Planung und Zusammenarbeit mit einem erfahrenen Dienstleister wie Metall3DPkönnen Sie sowohl die Kosten als auch die Vorlaufzeit für Ihre spezifischen Anforderungen optimieren. Wir sind bestrebt, effiziente und kostengünstige Lösungen für die Herstellung hochwertiger medizinischer Implantate anzubieten.

Häufig gestellte Fragen (FAQ)

- Wie hoch ist die typische Lebensdauer einer 3D-gedruckten Knochenschraube aus Titan?

- Die Lebensdauer einer 3D-gedruckten Titan-Knochenschraube, insbesondere einer aus Ti-6Al-4V ELIvergleichbar mit herkömmlich hergestellten Titanimplantaten sein wird. Titanlegierungen sind für ihre hervorragende Biokompatibilität und Korrosionsbeständigkeit bekannt, so dass sie im Körper viele Jahre, oft Jahrzehnte, effektiv funktionieren können. Die tatsächliche Lebensdauer kann von Faktoren wie dem Aktivitätsniveau des Patienten, der spezifischen chirurgischen Anwendung und den Anforderungen an die Belastbarkeit beeinflusst werden.

- Sind 3D-gedruckte Knochenschrauben genauso stabil wie herkömmlich hergestellte?

- Ja, mit hochwertigen Metallpulvern und optimierten Druckparametern können 3D-gedruckte Knochenschrauben mechanische Eigenschaften erreichen, die denen herkömmlich hergestellter Schrauben entsprechen oder sie sogar übertreffen. Die Selektives Elektronenstrahlschmelzen (SEBM) verwendet von Metall3DP erzeugt dichte Teile mit hervorragender Festigkeit und Ermüdungsbeständigkeit. Darüber hinaus kann die Fähigkeit, komplizierte interne Strukturen zu entwerfen und die Materialmikrostruktur durch kontrollierten Druck und Wärmebehandlung zu optimieren, die mechanische Leistung von 3D-gedruckten Implantaten verbessern.

- Wie werden die patientenspezifischen Konstruktionsdaten für individuelle Knochenschrauben gewonnen?

- Die patientenspezifischen Auslegungsdaten für individuelle Knochenschrauben wird in der Regel aus medizinischen Bildgebungsuntersuchungen wie der Computertomographie (CT) oder der Magnetresonanztomographie (MRT) gewonnen. Diese Scans liefern detaillierte anatomische Informationen über die Knochenstruktur des Patienten. Anhand dieser Daten wird ein digitales 3D-Modell des Knochens erstellt, und die Knochenschraube wird so konstruiert, dass sie genau den erforderlichen Abmessungen und der Geometrie für die jeweilige Operationsstelle entspricht. Für diesen Entwurfsprozess wird spezielle Software verwendet, oft in Zusammenarbeit zwischen Chirurgen und Ingenieuren.

- Können 3D-gedruckte Knochenschrauben für pädiatrische Patienten verwendet werden?

- Ja, individuelle Knochenschrauben die im 3D-Druckverfahren aus Metall hergestellt werden, können besonders für pädiatrische Patienten von Vorteil sein. Kinder haben einzigartige Knochengeometrien und Wachstumsüberlegungen. Die Möglichkeit, Schrauben herzustellen, die auf ihre spezifische Anatomie zugeschnitten sind, kann zu einer präziseren und stabileren Fixierung führen, das Risiko von Komplikationen minimieren und zukünftiges Wachstum berücksichtigen. Die Biokompatibilität von Materialien wie Ti-6Al-4V ELI ist auch für pädiatrische Anwendungen entscheidend.

- Welche regulatorischen Anforderungen gibt es für 3D-gedruckte, individuelle Knochenschrauben?

- 3D-gedruckte individuelle Knochenschrauben unterliegen wie alle Medizinprodukte in den meisten Regionen strengen behördlichen Anforderungen. Diese Vorschriften zielen darauf ab, die Sicherheit und Wirksamkeit der Produkte zu gewährleisten. In den Vereinigten Staaten hat die Food and Drug Administration (FDA) spezielle Richtlinien für additiv hergestellte Medizinprodukte. Die Einhaltung dieser Richtlinien erfordert in der Regel den Nachweis der Biokompatibilität, der mechanischen Leistungsfähigkeit, der Sterilität und der Einhaltung von Qualitätsmanagementsystemen wie ISO 13485. Die Zusammenarbeit mit einem erfahrenen Hersteller wie Metall3DPdie sich mit diesen Vorschriften auskennt, ist für das Genehmigungsverfahren von entscheidender Bedeutung.

Fazit - Die Zukunft der Orthopädie mit 3D-gedruckten individuellen Knochenschrauben aus Metall

Der 3D-Metalldruck revolutioniert den Bereich der orthopädischen Chirurgie, und die Anwendung dieser Technologie für die Herstellung von individuelle Knochenschrauben stellt einen bedeutenden Fortschritt in der Patientenversorgung dar. Durch die Herstellung von Implantaten, die auf die individuelle Anatomie des Patienten zugeschnitten sind, bietet die additive Fertigung von Metallen das Potenzial für eine verbesserte chirurgische Präzision, eine bessere Osseointegration, eine kürzere Operationszeit und letztlich bessere Patientenergebnisse.

Die einzigartige Designfreiheit, die der 3D-Druck von Metallen bietet, ermöglicht die Herstellung komplexer Geometrien, optimierter Gewindemuster und poröser Strukturen, die das Einwachsen von Knochen fördern - Merkmale, die mit herkömmlichen Fertigungsmethoden oft nur schwer oder gar nicht zu erreichen sind. Materialien wie Ti-6Al-4V ELImit ihrer außergewöhnlichen Biokompatibilität und ihren mechanischen Eigenschaften eignen sich ideal für den 3D-Druck von langlebigen und zuverlässigen Knochenschrauben.

Unternehmen wie Metall3DP stehen bei dieser Innovation an vorderster Front und bieten hochmoderne 3D-Metalldruckdienste und hochwertigen Metallpulvern. Unser Fachwissen in der SEBM-Technologie (Selective Electron Beam Melting) in Verbindung mit unseren umfassenden Nachbearbeitungsmöglichkeiten und unserem Engagement für Qualität macht uns zu einem zuverlässigen Partner für die Entwicklung und Herstellung fortschrittlicher medizinischer Geräte.

In dem Maße, in dem sich die Technologie weiterentwickelt und zugänglicher wird, können wir mit einer zunehmenden Verbreitung von individuelle Knochenschrauben in einer breiteren Palette von orthopädischen Verfahren. Dieser Wandel hin zur personalisierten Medizin verspricht, die Art und Weise zu verändern, wie Chirurgen an die Fixierung von Frakturen, die Rekonstruktion von Gelenken und die Wirbelsäulenversteifung herangehen, und eine neue Ära präziserer, effektiverer und patientenorientierter orthopädischer Lösungen einzuläuten. Kontakt zu Metal3DP um herauszufinden, wie unsere fortschrittlichen additiven Fertigungslösungen zur Zukunft der Orthopädie beitragen und Ihrem Unternehmen zugute kommen können.

Teilen auf

MET3DP Technology Co., LTD ist ein führender Anbieter von additiven Fertigungslösungen mit Hauptsitz in Qingdao, China. Unser Unternehmen ist spezialisiert auf 3D-Druckgeräte und Hochleistungsmetallpulver für industrielle Anwendungen.

Fragen Sie an, um den besten Preis und eine maßgeschneiderte Lösung für Ihr Unternehmen zu erhalten!

Verwandte Artikel

Metal 3D Printing for U.S. Automotive Lightweight Structural Brackets and Suspension Components

Mehr lesen "Über Met3DP

Aktuelles Update

Unser Produkt

KONTAKT US

Haben Sie Fragen? Senden Sie uns jetzt eine Nachricht! Wir werden Ihre Anfrage mit einem ganzen Team nach Erhalt Ihrer Nachricht bearbeiten.

Holen Sie sich Metal3DP's

Produkt-Broschüre

Erhalten Sie die neuesten Produkte und Preislisten