Aluminium AlSi10Mg-Pulver: Ein technischer Überblick

Inhaltsübersicht

Aluminium AlSi10Mg-Pulver ist eine Aluminiumlegierung mit Silizium und Magnesium als Hauptlegierungselementen. Dieses Metallpulver hat sich dank seiner hervorragenden mechanischen Eigenschaften, seines geringen Gewichts, seiner Korrosionsbeständigkeit und seines guten Verhältnisses von Festigkeit zu Gewicht zu einer beliebten Wahl für additive Fertigungsanwendungen wie selektives Lasersintern (SLS) und direktes Metalllasersintern (DMLS) entwickelt.

Dieser Artikel bietet einen umfassenden technischen Überblick über Aluminium-AlSi10Mg-Pulver, der seine Zusammensetzung, Eigenschaften, Produktionsmethoden, Anwendungen, Vorteile und Grenzen behandelt. Quantitative Daten werden in tabellarischer Form zusammen mit Einblicken und subjektiven Kommentaren präsentiert, um den Lesern ein gründliches Verständnis dieses fortschrittlichen technischen Materials zu vermitteln.

Aluminium AlSi10Mg-Pulver-Zusammensetzung

Die Zusammensetzung des Aluminiumpulvers AlSi10Mg ist wie folgt:

| Element | Gewicht % |

|---|---|

| Aluminium (Al) | Restbetrag |

| Silizium (Si) | 9-11% |

| Magnesium (Mg) | 0.2-0.45% |

| Eisen (Fe) | < 0,55% |

| Mangan (Mn) | < 0,45% |

| Titan (Ti) | < 0,15% |

Der hohe Siliziumgehalt führt zu einer guten Fließfähigkeit und Gießbarkeit sowie zu einer verbesserten Festigkeit und Härte. Der Zusatz von Magnesium erhöht die Festigkeit durch Mischkristallverfestigung und Ausscheidungshärtung.

Geringe Mengen an Eisen, Mangan und Titan sind ebenfalls als Verunreinigungen enthalten. Durch eine genauere Kontrolle der Zusammensetzung kann dieses Legierungspulver eine bessere Konsistenz der endgültigen Teileigenschaften erreichen.

Aluminium AlSi10Mg-Pulver Eigenschaften

AlSi10Mg wird wegen seines hervorragenden Verhältnisses von Festigkeit zu Gewicht und seiner guten Korrosionsbeständigkeit geschätzt. Hier sind einige der wichtigsten Eigenschaften dieser Aluminiumlegierung Pulver:

Mechanische Eigenschaften

| Eigentum | Wert |

|---|---|

| Dichte | 2,68 g/cc |

| Endgültige Zugfestigkeit | 430 MPa |

| Streckgrenze | 270 MPa |

| Elastizitätsmodul | 73 GPa |

| Dehnung beim Bruch | 8% |

| Härte | 120 HB |

Die im Vergleich zu Stählen geringe Dichte sowie die hohe Festigkeit und Steifigkeit machen AlSi10Mg zu einem attraktiven Leichtbauersatz für viele Anwendungen. Die Dehnung deutet auf eine moderate Duktilität für eine Aluminiumlegierung hin, während der Brinell-Härtewert hoch genug für eine gute Verschleißfestigkeit ist.

Physikalische Eigenschaften

| Eigentum | Wert |

|---|---|

| Schmelzpunkt | ~600°C |

| Wärmeleitfähigkeit | 150 W/m-K |

| Elektrischer spezifischer Widerstand | 3,5 x 10^-6 Ω-cm |

| Wärmeausdehnungskoeffizient | 21 x 10^-6 K^-1 |

Der mäßig hohe Schmelzpunkt in Verbindung mit einer guten Wärmeleitfähigkeit eignet sich für AlSi10Mg für thermische Verarbeitungsmethoden in der additiven Fertigung. Die elektrischen und thermischen Ausdehnungseigenschaften sind typisch für Aluminiumlegierungen.

Korrosionseigenschaften

- Ausgezeichnete Korrosionsbeständigkeit in neutraler wässriger Umgebung

- Widerstandsfähig gegen die meisten Säuren und Laugen

- Anfällig für Lochfraß und Spaltkorrosion durch Chloride

Insgesamt weist das AlSi10Mg-Pulver aufgrund der schützenden Oxidschicht auf seiner Oberfläche eine sehr gute Korrosionsbeständigkeit auf. Dadurch eignet es sich für den Einsatz in feuchten Umgebungen und für Anwendungen, die mit Wasser in Berührung kommen.

Aluminium AlSi10Mg Pulver Produktion

AlSi10Mg-Pulver für AM-Prozesse wird in der Regel hergestellt durch:

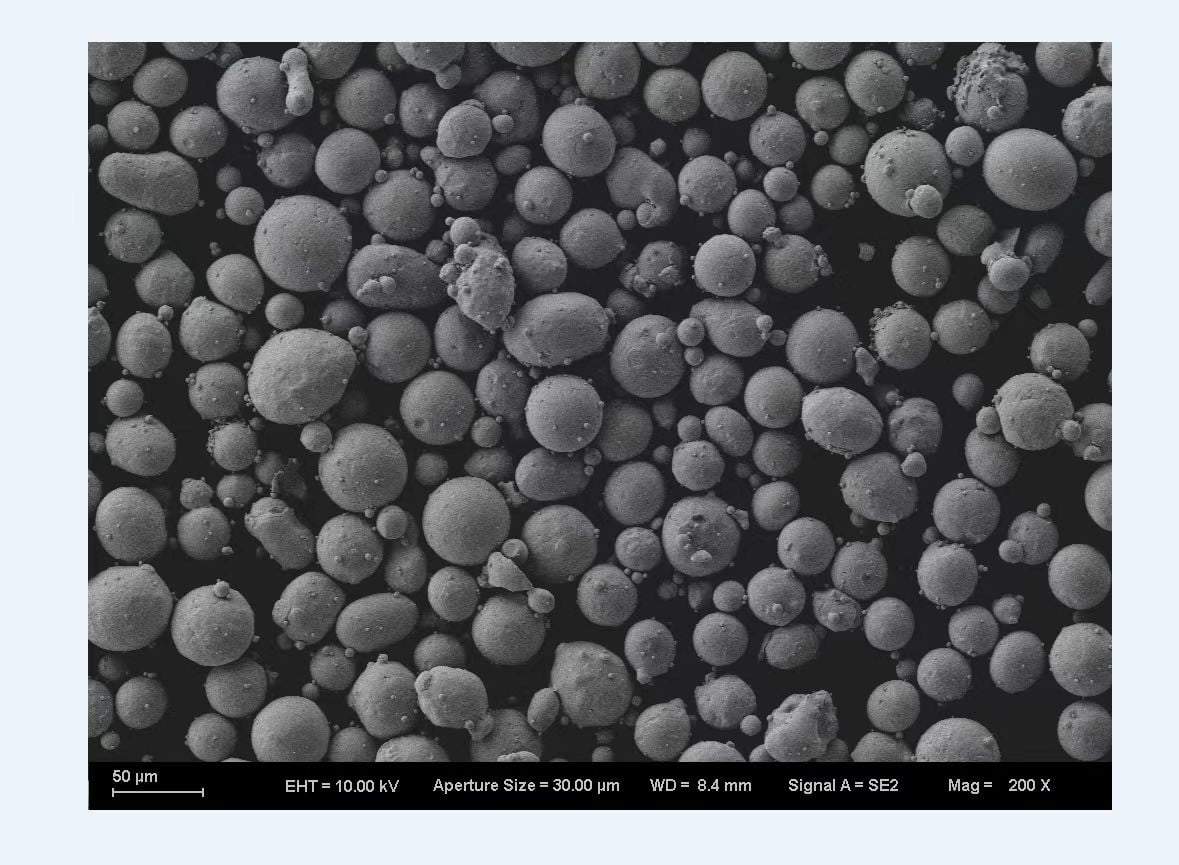

- Zerstäubung - Der Strom geschmolzenen Metalls wird durch Gas- oder Wasserstrahlen in feine Tröpfchen zerlegt, die sich zu Pulver verfestigen. So entsteht ein kugelförmiges Pulver, das sich ideal für das Pulverbettschmelzen eignet.

- Plasma-Rotations-Elektroden-Verfahren (PREP) - Die Legierung wird durch einen Plasmalichtbogen geschmolzen und durch rotierende Elektrodenscheiben zentrifugal zerstäubt. Ergibt ein kugelförmiges Pulver mit guter Fließfähigkeit.

- Gaszerstäubung - Ein inertes Gas wie Argon oder Stickstoff wird verwendet, um die geschmolzene Legierung zu zerstäuben, so dass ein feines kugelförmiges Pulver entsteht. Das am häufigsten verwendete Verfahren.

Wichtige Eigenschaften des Pulvers:

- Partikelgrößenbereich - 15 bis 45 Mikrometer

- Morphologie - Kugelförmig mit einigen Trabanten

- Fließfähigkeit - Ausgezeichnet, mit Hall-Fließgeschwindigkeiten > 30 s/50 g

- Scheinbare Dichte - ~2,7 g/cc

- Gewindebohrerdichte - bis zu 80% Legierungsdichte

Aufgrund dieser Eigenschaften ist AlSi10Mg gut mit gängigen AM-Verfahren wie selektivem Laserschmelzen und Elektronenstrahlschmelzen kompatibel, bei denen das Pulver verteilt und nivelliert wird.

Anwendungen von Aluminium AlSi10Mg-Pulver

Zu den wichtigsten Anwendungen von AlSi10Mg-Legierungspulver gehören:

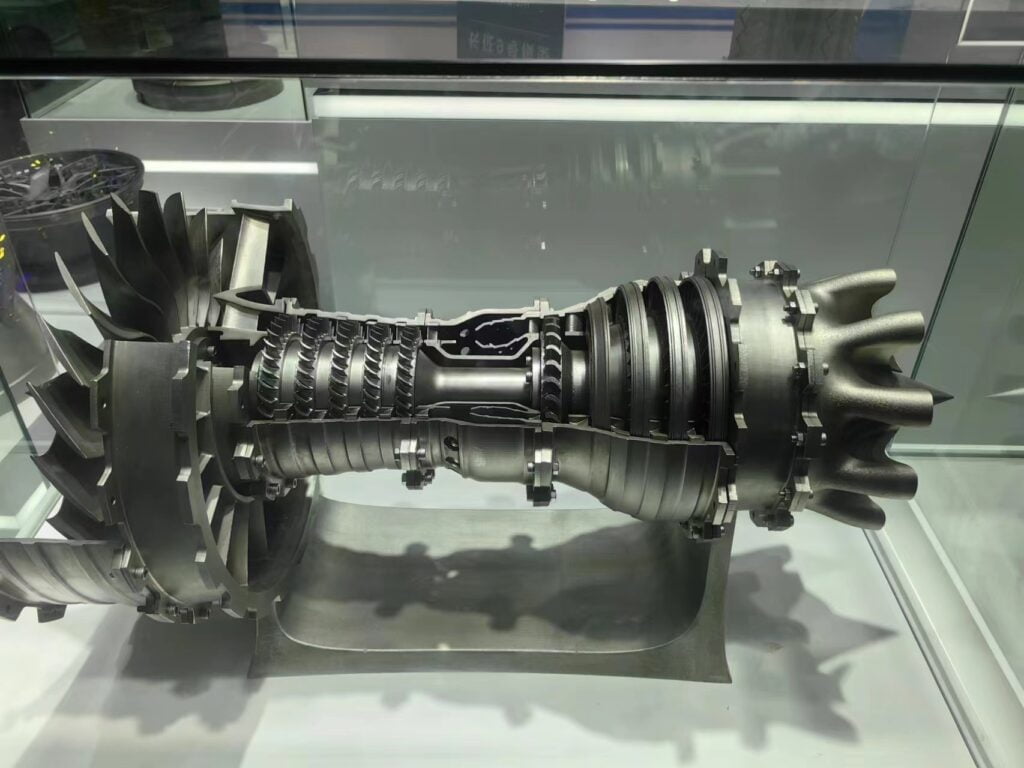

Luft- und Raumfahrt: Halterungen, Flugwerkskomponenten, Triebwerksteile

Automobilindustrie: Fahrwerksteile, Gestängekomponenten, Getriebezahnräder

Industriell: Robotikteile, Werkzeuge, Maschinenkomponenten

Medizinisch: Orthopädische Implantate, prothetische Geräte, chirurgische Instrumente

Verbraucher: Elektronikgehäuse, Sportartikel, Automobilzubehör

Aufgrund des geringen Gewichts und der hohen Festigkeit eignet sich diese Legierung für gewichtssensible Mobilitätsanwendungen in der Luft- und Raumfahrt, der Automobilindustrie und der Medizintechnik. AlSi10Mg ermöglicht die Herstellung hochfester, kundenspezifischer Metallteile mittels AM für verschiedene industrielle Anwendungen.

AlSi10Mg-Pulver für die additive Fertigung

AlSi10Mg ist eines der beliebtesten Aluminiumlegierungspulver, das in AM-Prozessen wie dem Pulverbettschmelzverfahren verwendet wird:

- Selektives Laserschmelzen (SLM)

- Selektives Laser-Sintern (SLS)

- Direktes Metall-Laser-Sintern (DMLS)

- Elektronenstrahlschmelzen (EBM)

Vorteile der Verwendung von AlSi10Mg-Pulver in AM:

- Teile mit einer Festigkeit, die die von Gusslegierungen übertrifft

- Nahezu volle Dichte bis zu 99,8%

- Ausgezeichnete Oberflächengüte und geometrische Genauigkeit

- Komplexe Geometrien durch AM möglich

- Weniger Abfall im Vergleich zu subtraktiven Methoden

- Geringes Gewicht im Vergleich zu Teilen aus Titan oder Stahl

- Konsistente und wiederholbare mechanische Eigenschaften

AlSi10Mg ermöglicht erhebliche Gewichtseinsparungen im Vergleich zu herkömmlichen Werkstoffen bei gleicher oder besserer Leistung. Dies ist der Grund dafür, dass es in der Luft- und Raumfahrt, im Automobilbau und in der Medizintechnik weit verbreitet ist.

Allerdings müssen Faktoren wie Porositätskontrolle, Anisotropie, Eigenspannungen und Wärmebehandlungsanforderungen beim Druck mit dieser Legierung besonders berücksichtigt werden.

AlSi10Mg-Pulver Lieferanten

Einige der wichtigsten globalen Lieferanten von Aluminium AlSi10Mg Legierungspulver sind:

| Unternehmen | Produkt-Bezeichnung |

|---|---|

| Met3DP | AlSi10Mg |

| Arcam AB | AlSi10Mg |

| Schreiner | AlSi10Mg |

| EOS | AlSi10Mg |

| GE-Zusatzstoffe | AlSi10Mg |

| LPW-Technologie | AlSi10Mg |

| Praxair | Al-43 |

| Sandvik | Fischadler AlSi10Mg |

Diese Pulverlieferanten verfügen über umfangreiche Erfahrung in der Herstellung von AlSi10Mg nach den anspruchsvollen Standards, die für AM erforderlich sind. Sie bieten auch technische Daten, Materialcharakterisierung und Parameterrichtlinien zur Unterstützung der AM-Verarbeitung.

AlSi10Mg Pulver Preisgestaltung

Der Preis für AlSi10Mg-Pulver, das für AM geeignet ist, kann zwischen $50/kg und $120/kg liegen, je nachdem:

- Reinheitsgrade

- Konsistenz der chemischen Zusammensetzung

- Partikelgrößenbereich und -verteilung

- Pulvermorphologie (Sphärizität und Oberflächentextur)

- Liefermenge

- Geografische Region

Hochwertiges gasverdüstes AlSi10Mg-Pulver für kritische Anwendungen kostet über $100/kg, während billigeres Pulver mit weniger strengen Spezifikationen ~$60/kg in großen Mengen kosten kann.

Met3DP AlSi10Mg-Preisliste:

| Metallpulver | Größe | Menge | Preis/Kg | Größe | Menge | Preis/Kg |

| AlSi10Mg | 15-45μm | 1Kg | $70 | 15-53μm | 1Kg | $51 |

| AlSi10Mg | 15-45μm | 10Kg | $42 | 15-53μm | 10Kg | $33 |

| AlSi10Mg | 15-45μm | 100Kg | $34.6 | 15-53μm | 100Kg | $23.5 |

Anfrage, um den besten Preis von Met3DP zu erhalten!

AlSi10Mg im Vergleich zu Alternativen für AM

AlSi10Mg konkurriert bei der Auswahl von Pulver für AM mit mehreren alternativen Leichtbaulegierungen und -materialien. Hier ist der Vergleich:

| Legierung | Profis | Nachteile |

|---|---|---|

| AlSi10Mg | Festigkeit, Korrosionsbeständigkeit, Schweißbarkeit | Niedrigere Höchsttemperatur |

| Ti6Al4V Pulver | Hohe Festigkeit, Biokompatibilität | Teuer, hohe Dichte |

| AlSi7Mg Pulver | Höhere Duktilität | Geringere Festigkeit als AlSi10Mg |

| in625 Pulver | Hohe Festigkeit durch Wärmebehandlung | Begrenzte Korrosionsbeständigkeit |

| Aluminium 6061 | Weitverbreitete Verfügbarkeit | Geringere Festigkeit als AlSi10Mg |

| Kohlefaser | Sehr geringe Masse | Schwierig zu drucken, anisotrop |

Für die meisten Anwendungen bietet AlSi10Mg die beste Kombination aus mechanischer Leistung, Korrosionsbeständigkeit, Schweißbarkeit und Kosteneffizienz. Seine Festigkeit übertrifft die von 6061er Aluminium und vermeidet die hohen Kosten von Titanlegierungen.

Vorteile und Beschränkungen von AlSi10Mg für AM

Vorteile

- Hohe spezifische Festigkeit, die einige Titanlegierungen übertrifft

- Nahezu 30% geringere Dichte im Vergleich zu Stahl

- Kostenvorteil gegenüber exotischen Legierungen wie Titan und Inconel

- Bessere Korrosionsbeständigkeit als Magnesium- oder Kohlefaserverbundwerkstoffe

- Verbesserte Duktilität gegenüber sehr hochfesten Aluminiumlegierungen

- Möglichkeit der Integration von Versteifungselementen und Gittern zur Erhöhung der Steifigkeit

- Schnellere Aufbauraten als reaktive Metalle wie Titan

- Wiederverwendbarkeit des Pulvers über mehrere Bauphasen hinweg

Beschränkungen

- Niedrigere maximale Betriebstemperatur als Stähle oder Titanlegierungen

- Anfälligkeit für thermische Verformung und Rissbildung im Vergleich zu Stählen

- Zusätzliche Stützstrukturen während der Bauphase erforderlich

- Höhere Porositätswerte als bei Stählen

- Erforderliche Wärmebehandlungen für optimale Eigenschaften

- Mehr anisotrope mechanische Eigenschaften als isotrope Materialien wie Stähle

- Oberflächenrauhigkeit erfordert oft Nachbearbeitungen

- Begrenzte Biokompatibilität im Vergleich zu Titan

Die Kenntnis dieser Kompromisse ermöglicht eine angemessene Auswahl für bestimmte Anwendungen und Betriebsbedingungen.

AlSi10Mg-Pulver - Häufig gestellte Fragen

Hier finden Sie Antworten auf einige häufig gestellte Fragen zu AlSi10Mg-Pulver für AM:

F: Welche Partikelgröße ist für AM mit AlSi10Mg-Pulver am besten geeignet?

A: Ein Partikelgrößenbereich von 15-45 Mikrometern ist für die meisten AM-Prozesse gut geeignet. Feineres Pulver unter 10 Mikrometern kann Staubprobleme verursachen, während größere Partikel über 60 Mikrometern die Dichte und Oberflächengüte beeinträchtigen.

F: Welchen Einfluss hat der Siliziumgehalt auf die Eigenschaften von AlSi10Mg?

A: Die Erhöhung des Siliziums von ~9% auf ~11% verbessert die Fließfähigkeit des Pulvers. Es verbessert auch die Härte und die thermische Stabilität auf Kosten eines gewissen Verlustes an Duktilität und Bruchzähigkeit.

F: Warum ist die Gasverdüsung die bevorzugte Methode zur Herstellung von AM AlSi10Mg-Pulver?

A: Die Gaszerstäubung ermöglicht eine präzise Kontrolle über die sphärische Morphologie und die enge Partikelverteilung, die für AM-Prozesse erforderlich sind. Sie vermeidet Kontaminationsprobleme, die bei der Wasserzerstäubung auftreten.

F: Wie sollten AlSi10Mg-Teile nach der AM-Bearbeitung wärmebehandelt werden?

A: Eine typische Wärmebehandlung ist die Lösungsglühung bei 530-550°C für 1-3 Stunden, gefolgt von heißisostatischem Pressen (HIP) und anschließender Alterung bei 160-180°C für 6-8 Stunden, um eine optimale Festigkeit zu erreichen.

F: Ist AlSi10Mg für die Nachbearbeitung von AM-Teilen leicht schweißbar?

A: Ja, AlSi10Mg kann mit 5XXX-Zusatzwerkstoffen geschweißt werden. Eine gute Schweißbarkeit ermöglicht zusätzliche Verbindungen und Änderungen von AlSi10Mg-AM-Teilen.

F: Muss AlSi10Mg-Pulver vor der AM-Verarbeitung getrocknet werden?

A: Eine Vortrocknung bei 80-100°C für 2-4 Stunden wird empfohlen, um die Oberflächenfeuchtigkeit zu entfernen, die Probleme wie Balling und Porosität bei AM-Builds verursachen kann.

Schlussfolgerung

AlSi10Mg-Aluminiumlegierungspulver hat sich zu einem der wichtigsten Materialien für die additive Fertigung von Metallteilen in verschiedenen Branchen entwickelt. Seine Eigenschaften wie hohes Festigkeits-Gewichts-Verhältnis, gute Korrosionsbeständigkeit, hervorragende Fließfähigkeit und einfache Nachbearbeitung machen AlSi10Mg zu einer vielseitigen Wahl für AM.

Im Zuge der Weiterentwicklung von AM-Prozessen ist AlSi10Mg in der Lage, leichtere und festere Komponenten mit optimierten Geometrien zu liefern, um die nächste Generation von Designinnovationen voranzutreiben. Mit der fortlaufenden Entwicklung der Legierung und der Optimierung der Parameter werden sich die Möglichkeiten dieses Werkstoffs noch weiter ausweiten.

Verwandte Beiträge über AlSi10Mg-Pulver für den 3D-Druck:

Teilen auf

MET3DP Technology Co., LTD ist ein führender Anbieter von additiven Fertigungslösungen mit Hauptsitz in Qingdao, China. Unser Unternehmen ist spezialisiert auf 3D-Druckgeräte und Hochleistungsmetallpulver für industrielle Anwendungen.

Fragen Sie an, um den besten Preis und eine maßgeschneiderte Lösung für Ihr Unternehmen zu erhalten!

Verwandte Artikel

Hochleistungs-Düsenschaufelsegmente: Revolutionierung der Turbineneffizienz mit 3D-Metalldruck

Mehr lesen "Über Met3DP

Aktuelles Update

Unser Produkt

KONTAKT US

Haben Sie Fragen? Senden Sie uns jetzt eine Nachricht! Wir werden Ihre Anfrage mit einem ganzen Team nach Erhalt Ihrer Nachricht bearbeiten.

Holen Sie sich Metal3DP's

Produkt-Broschüre

Erhalten Sie die neuesten Produkte und Preislisten

Metallpulver für 3D-Druck und additive Fertigung

UNTERNEHMEN

PRODUKT

cONTACT INFO

- Qingdao Stadt, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731