Einführung in Metallpulver

Inhaltsübersicht

Metallpulver sind feine Metallpartikel, die in verschiedenen Fertigungsverfahren zur Herstellung von Metallteilen und -produkten verwendet werden. Dieser Artikel bietet einen ausführlichen Leitfaden zu Metallpulvern, der die wichtigsten Eigenschaften, Produktionsmethoden, Anwendungen, Lieferanten, Kosten und vieles mehr behandelt.

Überblick über Metall-Pulver

Metallpulver bestehen aus feinen Partikeln metallischer Werkstoffe, die zur Herstellung dichter und komplizierter Teile für eine Vielzahl von Branchen verwendet werden können. Hier ist ein kurzer Überblick:

Eigenschaften von Metallpulvern

- Bereich der Partikelgröße: 1 Mikrometer bis 1000 Mikrometer

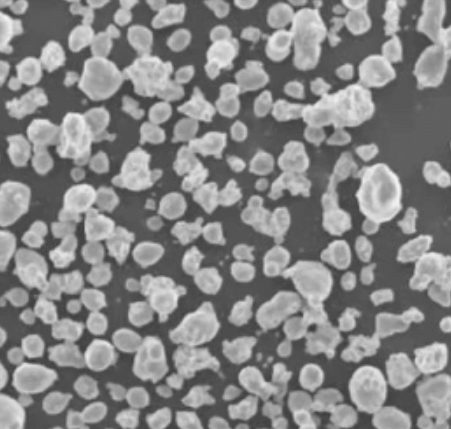

- Morphologie: Kugelförmig, unregelmäßig, Flocken, Fasern

- Gängige Materialien: Eisen, Kupfer, Aluminium, Titan, Nickel, Kobalt

- Wichtige Eigenschaften: Fließfähigkeit, Verdichtbarkeit, Sinterfähigkeit

Produktionsmethoden

- Zerstäubung

- Elektrolyse

- Carbonyl-Zersetzung

- Fräsen

Wichtigste Anwendungen

- Pulvermetallurgie

- Metall-Spritzgießen

- Additive Fertigung

- Schweißen

- Hartlöten und Weichlöten

Lieferanten und Kosten

- Wichtige globale Lieferanten

- Die Kosten hängen von Material, Reinheit und Herstellungsmethode ab.

- Bereich von $5/kg bis $500/kg

Vorteile gegenüber Schmiedeeisen

- Verschlungene und komplexe Formen

- Hohe dimensionale Präzision

- Beinahe-Netzform-Fertigung

- Neuartige Materialeigenschaften

Arten von Metallpulvern

Es gibt verschiedene Möglichkeiten, Metallpulver nach ihrer Zusammensetzung, Herstellungsmethode, Morphologie und Partikelgröße zu kategorisieren.

Tabelle 1: Metallpulver-Typen

| Typ | Merkmale | Allgemeine Materialien | Typischer Größenbereich |

|---|---|---|---|

| Elementar | Einzelmetall, hohe Reinheit | Eisen, Kupfer, Nickel, Kobalt | 1-150 Mikrometer |

| Legierungen | Mischungen von Metallen | Rostfreie Stähle, Werkzeugstähle, Superlegierungen | 10-1000 Mikrometer |

| Verbundwerkstoffe | Mischungen mit anderen Pulvern | WC-Co, Cu-Diamant | 1-500 Mikrometer |

| Nach Produktionsverfahren | Einzigartige Größe und Morphologie aufgrund des Produktionsprozesses | Siehe nächster Abschnitt | Abhängig vom Prozess |

| Sphärisch | Glatte, abgerundete Partikel | Gas- oder Wasserzerstäubung | 5-150 Mikrometer |

| Unregelmäßig | Zackige, ungleichmäßige Formen | Mechanische Zerkleinerung | 1-1000 Mikrometer |

Die Wahl des Metallpulvers hängt von der spezifischen Anwendung und den gewünschten Endeigenschaften ab. Das pulvermetallurgische Verfahren ermöglicht eine breite Palette von Kombinationen.

Produktionsmethoden für Metallpulver

Es gibt mehrere bewährte Herstellungsverfahren, die jeweils zu Pulvern mit einzigartigen Eigenschaften führen, die für bestimmte Anwendungen optimiert sind:

Tabelle 2: Methoden zur Herstellung von Metallpulver

| Methode | Prozessbeschreibung | Morphologie der Partikel | Typischer Größenbereich |

|---|---|---|---|

| Gaszerstäubung | Strom geschmolzenen Metalls, der durch Hochdruckgasstrahlen zersetzt wird | Hochgradig kugelförmig | 5-150 Mikrometer |

| Wasserzerstäubung | Verwendet Wasserstrom anstelle von Gas | Unregelmäßige Formen | 10-300 Mikrometer |

| Elektrolyse | An der Kathode abgeschiedene Metallionen in Lösung | Dendritisch, stachelig | 1-100 Mikrometer |

| Carbonyl-Zersetzung | Thermische Zersetzung von flüchtigen Metallcarbonylverbindungen | kugelförmig, glatt | 1-10 Mikrometer |

| Mechanisches Fräsen | Kugelmühlen oder Attritoren, die zur Zerkleinerung von Metallpartikeln verwendet werden | Abgeflacht, unregelmäßig | 1-300 Mikrometer |

Jedes Verfahren führt zu Pulvern, die je nach ihren Eigenschaften für bestimmte Anwendungen geeignet sind. So ermöglichen beispielsweise gaszerstäubte Pulver mit glatten, kugelförmigen Partikeln eine hervorragende Packungsdichte und Sinterfähigkeit. Mechanisch gemahlene Partikel hingegen bieten eine höhere Grünfestigkeit.

Anwendungen von Metallpulvern

Zu den wichtigsten Anwendungen, die sich die einzigartigen Eigenschaften von Metallpulvern zunutze machen, gehören:

Tabelle 3: Metallpulver-Anwendungen

| Anmeldung | Beschreibung | Typische verwendete Materialien |

|---|---|---|

| Pulvermetallurgie | Press- und Sinterverfahren zur Herstellung von Netzformteilen | Eisen, Stahl, Kupfer, Aluminium |

| Metall-Spritzgießen | Pulver mit Bindemitteln mischen, in Formen spritzen | Nichtrostende Stähle, Werkzeugstähle, Wolframschwermetalllegierungen |

| Additive Fertigung | 3D-Druck von komplexen Teilen aus Metallpulvern | Titanlegierungen, Kobalt-Chrom, Nickelsuperlegierungen |

| Schweißen | Ablagerung von Metallpulvern in der Schweißzone | Rostfreier Stahl, Nickel, Kobaltlegierungen |

| Hartlöten und Löten | Kleben von Metallverbindungen mit Pulverzwischenlagen | Silber, Kupfer, Aluminium-Legierungen |

Die Flexibilität der Eigenschaften, die durch verschiedene Pulverzusammensetzungen und Nachbearbeitungen erreicht wird, ermöglicht die Anpassung von Metallpulvern an diese kritischen Fertigungsindustrien.

Globale Lieferanten von Metall-Pulver

Es gibt eine Reihe von großen globalen Anbietern sowie kleinere regionale Pulverhersteller:

Tabelle 4: Große Metallpulverunternehmen

| Unternehmen | Hauptsitz | Angebotene Materialien |

|---|---|---|

| Höganäs | Schweden | Eisen, Stahl, legierte Stähle |

| GKN | UK | Rostfreie Stähle, Werkzeugstähle, Superlegierungen |

| Sandvik | Schweden | Nichtrostende Stähle, hochlegierte Stähle, Titanlegierungen |

| Praxair (Zimmermannspulver) | USA | Werkzeugstähle, rostfreie Stähle, Superlegierungen |

| Rio Tinto Metallpulver | Kanada | Aluminium, Aluminiumlegierungen, Eisen |

Darüber hinaus gibt es viele andere kleinere Unternehmen, die weltweit verstreut sind und Spezialmetallpulver anbieten. Bei der Auswahl eines Lieferanten ist es wichtig, Faktoren zu berücksichtigen wie:

- Zusammensetzung des Pulvers und Partikeleigenschaften

- Qualitätsstandards und Konsistenz

- Produktionskapazität und Vorlaufzeiten

- Preisgestaltung

- Technische Unterstützung

Kostenanalyse von Metallpulvern

Die Kosten von Metallpulvern hängen stark vom Ausgangsmaterial, der Reinheit, der Partikelgröße und der Pulverform ab:

Tabelle 5: Metallpulver Kostenübersicht

| Material | Preisspanne |

|---|---|

| Eisen und Stahl | $2-10 pro kg |

| Kupfer und Aluminium | $5-30 pro kg |

| Nickel-Legierungen | $10-50 pro kg |

| Kobalt-Legierungen | $50-150 pro kg |

| Titan-Legierungen | $100-500 pro kg |

Im Allgemeinen führen ein höherer Reinheitsgrad, eine feinere Größe und die Fähigkeit, dicht zu verpacken, zu höheren Kosten. Außerdem fallen zusätzliche Kosten für die Zerstäubung und die besondere Handhabung reaktiver Pulver an.

Bei der Budgetierung eines Metallpulverprojekts ist es wichtig, eng mit den Zulieferern zusammenzuarbeiten, um die Auswirkungen der Materialauswahl, des Einkaufsverhältnisses, der Recyclingoptionen und der Lagerverwaltung auf die Gesamtkosten zu verstehen.

Installation und Betrieb von Anlagen zur Herstellung von Metallpulvern

Für Unternehmen, die die Metallpulverproduktion ins Haus holen wollen, gibt es wichtige Überlegungen zur Installation und zum Betrieb der Anlagen:

Tabelle 6: Einrichtung der Metallpulverproduktion

| Parameter | Einzelheiten |

|---|---|

| Aufbau und Ablauf der Anlage | - Logische Trennung der Prozesse; Materialtransport und Pulverhandling |

| Dienstleistungen und Versorgungsunternehmen | - Elektrizität, Kühlwasser, Gasversorgung |

| Inbetriebnahme und Schulung | - Überprüfung der korrekten Installation und Funktionalität; Schulung der Mitarbeiter in den Betriebsverfahren |

| Sicherheit | - Explosionsschutz und -eindämmung; robuste Belüftung; PSA-Protokolle |

| Prozessüberwachung | - Datenerfassung und -analyse zu Schlüsselparametern wie Größe, Form, Reinheit |

| Wartung und Instandhaltung | - Regelmäßige Inspektionen, Austausch von Verschleißteilen |

| Qualitätskontrolle | - Probenahme- und Prüfverfahren; statistische Kontrolle; Kundenanforderungen |

Es wird dringend empfohlen, technische Experten für die Überwachung während der Anlaufphase und spezielles Personal für die Produktion einzusetzen. Die meisten kritischen Pulvereigenschaften sollten kontinuierlich gemessen werden, um die Konsistenz zu gewährleisten.

Entscheidung zwischen Outsourcing und interner Produktion

Die Unternehmen müssen die Vor- und Nachteile der Auslagerung der Metallpulverherstellung gegenüber der Schaffung interner Produktionskapazitäten abwägen:

Tabelle 7: Vergleich zwischen Outsourcing und interner Produktion

| Überlegungen | Outsourcing | Hausintern |

|---|---|---|

| Vorab-Kapitalkosten | Niedrig | Sehr hohe Kosten für den Kauf von Ausrüstung und den Bau von Anlagen |

| Betriebskosten | Höhere Stückpreise | Geringere Stückkosten, aber es müssen Arbeits-, Versorgungs- und Wartungskosten berücksichtigt werden |

| Kontrolle und Anpassung | Begrenzter Einfluss; abhängig von den Fähigkeiten des Lieferanten | Volle Kontrolle über Materialien, Parameter, Zeitplan und Mengen |

| Qualität und Konsistenz | Sehr unterschiedlich; abhängig vom Lieferanten | Kann strenge Standards und Kontrollen einführen |

| Technisches Fachwissen | Vom Verkäufer geliefert | Notwendigkeit der Einstellung und Schulung von Fachpersonal |

| Lagerbestand und Vorlaufzeiten | Notwendigkeit, einen Pufferbestand zu führen; längere Vorlaufzeiten | Bessere Planung und Flexibilität; Minimierung der Lagerbestände |

Zusammenfassend lässt sich sagen, dass das Outsourcing geringere Investitionen, aber höhere laufende Kosten mit sich bringt, während die Eigenproduktion hohe Vorabinvestitionen erfordert, aber mehr Flexibilität und Kontrolle im täglichen Betrieb bietet.

Vorteile von Metall-Pulver vs. Schmiedeeisen

Trotz höherer Kosten bieten Metallpulver gewisse Vorteile gegenüber der traditionellen Knetmetallverarbeitung:

Tabelle 8: Vergleich zwischen Metallpulver und Schmiedemetall

| Parameter | Metall-Pulver | Schmiedeeisen |

|---|---|---|

| Komplexität der Form | Kann komplizierte, komplexe Formen unter Verwendung von Pulververarbeitungswegen herstellen | Begrenzte Anzahl von herstellbaren Formen und Merkmalen |

| Maßliche Präzision | Konstante Toleranzen bis zu ±0,1% unter Verwendung von Nettoform-Pulverfähigkeiten | Mehr Variation; zusätzliche Bearbeitung erforderlich |

| Material-Optionen | Kundenspezifische Legierungen und Mikrostrukturen, die auf die Anforderungen der Anwendung zugeschnitten sind | Beschränkt auf verfügbare Bleche, Platten, stranggepresste Profile |

| Mechanische Eigenschaften | Günstige Kombinationen von Festigkeit, Härte und Duktilität | Variiert je nach mechanischer Bearbeitung und thermischer Vorgeschichte |

| Montage Konsolidierung | Vereinfachung von Baugruppen durch Reduzierung der Teilezahl | Zusätzliche Montageschritte erforderlich |

Der Pulverzustand bietet einzigartige Vorteile, die dort in Betracht gezogen werden sollten, wo die bestehenden Herstellungsverfahren nicht ausreichen. Die kontinuierliche Entwicklung fortschrittlicher Pulververfahren verbessert die Wettbewerbsfähigkeit.

FAQ

Hier finden Sie einige häufig gestellte Fragen zu Metallpulvern:

Tabelle 9: Metallpulver FAQs

| Frage | Antwort |

|---|---|

| Wie werden Metallpulver hergestellt? | Zu den wichtigsten Methoden gehören Gas-/Wasserzerstäubung, Elektrolyse, Mahlen - geschmolzenes Metall oder Massenmetalle werden durch mechanische und chemische Verfahren in feines Pulver verwandelt. |

| Was ist die typische Größenordnung? | Die gängigste Größe ist 1 Mikrometer bis 1000 Mikrometer, aber einige spezielle Nanopulver und große Partikel, die beim thermischen Spritzen verwendet werden, liegen außerhalb dieses Bereichs. |

| Was ist die Pulvermorphologie und warum ist sie wichtig? | Die Morphologie bezieht sich auf die Form/Textur des Pulvers - glatte, kugelförmige Pulver bieten eine bessere Packungsdichte und Fließfähigkeit, während unregelmäßige, dendritische Formen die Grünfestigkeit verbessern. |

| Wie werden Metallpulver verwendet? | Zu den Hauptanwendungen gehören pulvermetallurgisches Pressen und Sintern, Metall-Spritzgießen, additive Fertigung, Schweißen, Löten |

| Wie viel kosten Metallpulver? | Der Preis hängt stark vom Ausgangsmaterial, der Reinheit und den Partikeleigenschaften ab und liegt zwischen $5/kg und $500/kg. |

| Warum Metallpulver anstelle von Schmiedemetallen verwenden? | Zu den Vorteilen gehören komplexe Formen, Maßgenauigkeit, maßgeschneiderte Zusammensetzungen, neuartige Eigenschaften, konsolidierte Baugruppen |

| Worauf sollte ich bei einem Lieferanten für Metallpulver achten? | Zu den Hauptmerkmalen der Lieferanten gehören gleichbleibende Qualität, strenge Tests, maßgeschneiderte Angebote, kurze Lieferzeiten, technisches Know-how in der Pulverherstellung und -anwendung |

Teilen auf

MET3DP Technology Co., LTD ist ein führender Anbieter von additiven Fertigungslösungen mit Hauptsitz in Qingdao, China. Unser Unternehmen ist spezialisiert auf 3D-Druckgeräte und Hochleistungsmetallpulver für industrielle Anwendungen.

Fragen Sie an, um den besten Preis und eine maßgeschneiderte Lösung für Ihr Unternehmen zu erhalten!

Verwandte Artikel

Hochleistungs-Düsenschaufelsegmente: Revolutionierung der Turbineneffizienz mit 3D-Metalldruck

Mehr lesen "Über Met3DP

Aktuelles Update

Unser Produkt

KONTAKT US

Haben Sie Fragen? Senden Sie uns jetzt eine Nachricht! Wir werden Ihre Anfrage mit einem ganzen Team nach Erhalt Ihrer Nachricht bearbeiten.

Holen Sie sich Metal3DP's

Produkt-Broschüre

Erhalten Sie die neuesten Produkte und Preislisten

Metallpulver für 3D-Druck und additive Fertigung

UNTERNEHMEN

PRODUKT

cONTACT INFO

- Qingdao Stadt, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731