Selektives Laserschmelzen von Materialien: Das Potenzial des 3D-Drucks von Metallen erschließen

Inhaltsübersicht

Stellen Sie sich vor, Sie bauen komplexe, leistungsstarke Metallteile Schicht für Schicht mit einem Laserstrahl auf. Das ist keine Science-Fiction, sondern die Realität des Selektiven Laserschmelzens (SLM), einer Additive Fertigung (AM) Technologie, die die Art und Weise, wie wir Metallteile herstellen, revolutioniert. Aber so wie ein Künstler die richtige Farbe braucht, lebt SLM von den spezifischen Eigenschaften seiner "Farbe": Metallpulver.

Dieser Leitfaden taucht in die faszinierende Welt der SLM-Materialien ein und untersucht die verschiedenen Pulver, ihre Eigenschaften, Anwendungen und alles, was dazwischen liegt. Schnappen Sie sich also Ihre metaphorische Lupe und lassen Sie uns eintauchen!

Selektives Laserschmelzen (SLM) verstehen

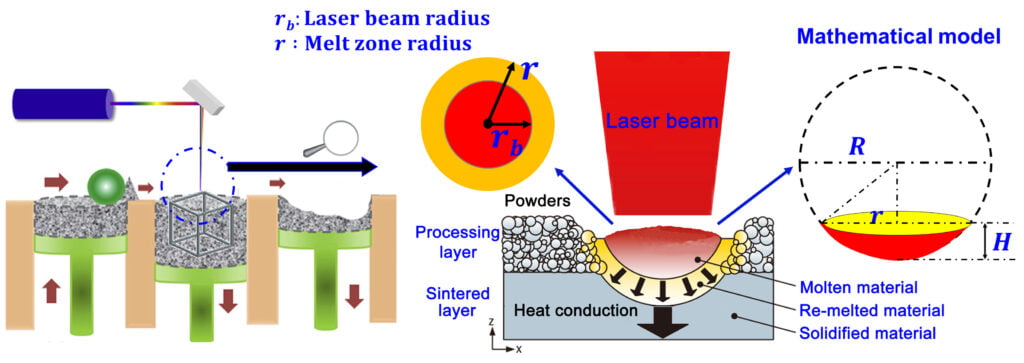

Bevor wir die vielfältige Welt der SLM-Materialien erforschen, sollten wir uns die Technologie selbst noch einmal genauer ansehen. Beim SLM wird ein Hochleistungslaserstrahl eingesetzt, um Metallpulverpartikel selektiv zu schmelzen und Schicht für Schicht zu verschmelzen, so dass ein 3D-Objekt auf der Grundlage eines digitalen Entwurfs entsteht. Dieses Verfahren ermöglicht die Herstellung komplizierter Geometrien, leichter Strukturen und sogar von Bauteilen mit inneren Merkmalen, die mit herkömmlichen Fertigungsmethoden unmöglich sind.

Enthüllung des Spektrums der SLM-Materialien: Ein Paradies aus Pulver

Der Erfolg eines SLM-Projekts hängt ab von den sorgfältig ausgewähltes Metallpulver verwendet. Verschiedene Pulver besitzen einzigartige Eigenschaften, die sie für bestimmte Anwendungen geeignet machen. Hier sind einige der gängigsten und interessantesten SLM-Materialien:

| Metallpulver | Zusammensetzung | Eigenschaften | Anwendungen |

|---|---|---|---|

| Rostfreier Stahl 316L | Fe (Eisen), Cr (Chrom), Ni (Nickel), Mo (Molybdän) | Ausgezeichnete Korrosionsbeständigkeit, biokompatibel, hohe Festigkeit | Komponenten für die Luft- und Raumfahrt, biomedizinische Implantate, medizinische Geräte |

| Titan Ti6Al4V | Ti (Titan), Al (Aluminium), V (Vanadium) | Hohes Festigkeits-Gewichts-Verhältnis, gute Biokompatibilität, ausgezeichnete Korrosionsbeständigkeit | Luft- und Raumfahrtkomponenten, biomedizinische Implantate, Sportartikel |

| Inconel 625 | Ni (Nickel), Cr (Chrom), Mo (Molybdän), Fe (Eisen) | Außergewöhnliche Hochtemperaturbeständigkeit, gute Korrosionsbeständigkeit, hohe Festigkeit | Gasturbinenkomponenten, Wärmetauscher, chemische Verarbeitungsanlagen |

| Aluminium AlSi10Mg | Al (Aluminium), Si (Silizium), Mg (Magnesium) | Hohes Verhältnis von Festigkeit zu Gewicht, gute Schweißbarkeit, ausgezeichnete Korrosionsbeständigkeit | Automobilkomponenten, Luft- und Raumfahrtteile, Kühlkörper |

| Werkzeugstahl H13 | Fe (Eisen), Cr (Chrom), Mo (Molybdän), V (Vanadium) | Hohe Verschleißfestigkeit, gute Formbeständigkeit, hohe Festigkeit | Formen, Gesenke, Schneidwerkzeuge |

| Kupfer Cu | Cu (Kupfer) | Hohe thermische und elektrische Leitfähigkeit, gute Bearbeitbarkeit | Wärmetauscher, elektrische Komponenten, Wärmemanagementsysteme |

| Nickel 718 | Ni (Nickel), Cr (Chrom), Fe (Eisen), Mo (Molybdän), Nb (Niobium) | Ausgezeichnete Hochtemperaturfestigkeit, gute Korrosionsbeständigkeit | Komponenten für die Luft- und Raumfahrt, Gasturbinenteile, Komponenten für Kernreaktoren |

| Kobalt-Chrom CoCrMo | Co (Kobalt), Cr (Chrom), Mo (Molybdän) | Hohe Verschleißfestigkeit, biokompatibel, gute Korrosionsbeständigkeit | Biomedizinische Implantate, Zahnprothetik, Verschleißteile |

| Wolfram W | W (Wolfram) | Sehr hoher Schmelzpunkt, hohe Dichte, hervorragende Verschleißfestigkeit | Elektroden, Hitzeschilde, Panzerkomponenten |

| Martensitaushärtender Stahl 1.2363 | Fe (Eisen), Ni (Nickel), Mo (Molybdän), Ti (Titan), Al (Aluminium) | Sehr hohe Festigkeit, gute Zähigkeit, gute Korrosionsbeständigkeit | Luft- und Raumfahrtkomponenten, Waffensysteme, Hochleistungswerkzeuge |

Dies sind nur einige Beispiele, und die Liste der SLM-Materialien wird ständig erweitert während die Forschungs- und Entwicklungsarbeiten weitergehen. Außerdem bieten einige Hersteller proprietäre Pulvermischungen mit spezifischen, auf die individuellen Bedürfnisse zugeschnittenen Eigenschaften.

Die Wahl des richtigen Materials für Ihr SLM-Projekt: Ein Leitfaden für Matchmaker

Die Auswahl des optimalen SLM-Materials erfordert die sorgfältige Berücksichtigung mehrerer Faktoren:

- Anwendung: Der Verwendungszweck des Endprodukts spielt eine entscheidende Rolle. So erfordern beispielsweise Bauteile für die Luft- und Raumfahrt ein hohes Verhältnis von Festigkeit zu Gewicht und eine ausgezeichnete Korrosionsbeständigkeit, während für biomedizinische Implantate Biokompatibilität und gute Verschleißfestigkeit erforderlich sind.

- Eigenschaften: Jedes Material verfügt über eine Reihe einzigartiger Eigenschaften wie Festigkeit, Korrosionsbeständigkeit, Wärmeleitfähigkeit und Gewicht. Die Abstimmung dieser Eigenschaften auf die Anforderungen der jeweiligen Anwendung ist von entscheidender Bedeutung.

- Verarbeitbarkeit: Nicht alle Pulver sind gleich. Einige Pulver fließen besser, was zu einer gleichmäßigeren Schichtbildung im SLM-Verfahren führt. Umgekehrt können bestimmte Pulver während des Drucks eher zu Rissen oder Verformungen neigen.

- Kosten: Verschiedene Materialien haben unterschiedliche Preise. Berücksichtigen Sie die Kosten für das Pulver selbst sowie mögliche zusätzliche Verarbeitungskosten, die mit bestimmten Materialien verbunden sind.

**Denken Sie daran, dass die Wahl des richtigen Materials ein differenzierter Prozess ist, der oft eine Beratung mit erfahrenen SLM-Materiallieferanten erfordert.

Die Feinheiten von SLM-Materialien: Ein tieferes Eintauchen

Während der vorangegangene Abschnitt eine Momentaufnahme gängiger SLM-Materialien lieferte, wollen wir nun einige spezifische Aspekte näher beleuchten, um ein umfassenderes Verständnis zu erlangen:

1. Korngröße und ihre Auswirkungen:

Die Größe und Verteilung der einzelnen Partikel innerhalb des Pulvers, bekannt als Korngrößehaben einen erheblichen Einfluss auf die endgültigen Eigenschaften des SLM-gedruckten Teils. Kleinere Korngrößen führen im Allgemeinen zu:

- Verbesserte mechanische Eigenschaften: Kleinere Körner erzeugen ein feineres Gefüge, das die Festigkeit, Duktilität und Ermüdungsbeständigkeit des Teils verbessert. Dies ist besonders wichtig für Bauteile, die im Betrieb erheblichen Belastungen ausgesetzt sind.

- Verbesserte Oberflächengüte: Eine feinere Körnung führt zu glatteren Oberflächen auf dem gedruckten Teil, so dass weniger umfangreiche Nachbearbeitungsschritte wie Polieren erforderlich sind.

Allerdings, Auch feinere Pulver können eine Herausforderung darstellen.:

- Erhöhte Probleme mit der Fließfähigkeit: Je kleiner die Partikel werden, desto weniger fließfähig sind sie, was den reibungslosen Schichtaufbau beim SLM behindern kann. Dies kann zu Druckfehlern und Inkonsistenzen führen.

- Höhere Kosten: Die Herstellung und Handhabung von feineren Pulvern kann im Vergleich zu ihren gröberen Gegenstücken teurer sein.

2. Die Kraft des Vorwärmens:

Das Vorheizen des Pulverbettes vor und während des SLM-Prozesses bietet mehrere Vorteile:

- Verbesserte Laserabsorption: Durch das Vorwärmen wird die Temperatur des Pulverbetts erhöht, so dass der Laserstrahl besser absorbiert werden kann. Dies führt zu einem besseren Schmelzen und Verschmelzen der Pulverpartikel, was zu einem dichteren und festeren Endteil führt.

- Reduzierte Eigenspannung: Das Vorwärmen trägt dazu bei, die Entwicklung von Eigenspannungen im gedruckten Teil zu verringern. Diese Spannungen können durch die schnellen Heiz- und Kühlzyklen des SLM-Verfahrens entstehen und zu Rissen oder Verformungen führen.

Allerdings, Auch das Vorheizen ist mit Überlegungen verbunden:

- Erhöhter Energieverbrauch: Das Vorwärmen erfordert einen zusätzlichen Energieaufwand, der zu höheren Gesamtbetriebskosten beiträgt.

- Materialverträglichkeit: Nicht alle Materialien reagieren positiv auf das Vorwärmen. Bei bestimmten Materialien kann es bei erhöhten Temperaturen zu unerwünschten Reaktionen oder Eigenschaftsänderungen kommen.

3. Die Faszination der Legierungen:

Während reine Metalle spezifische Vorteile bieten, erstreckt sich der Bereich des SLM auf Legierungen - Kombinationen aus zwei oder mehr Elementen. Legierungen weisen im Vergleich zu ihren einzelnen Bestandteilen oft bessere Eigenschaften auf und sind daher für verschiedene Anwendungen sehr begehrt. So wird beispielsweise durch die Zugabe von Chrom zu Eisen die Korrosionsbeständigkeit von rostfreiem Stahl deutlich erhöht, was ihn für medizinische Implantate ideal macht.

Im Folgenden finden Sie einige wichtige Überlegungen zur Arbeit mit SLM-Legierungen:

- Kompatibilität: Die Gewährleistung der Kompatibilität zwischen den verschiedenen Elementen innerhalb der Legierung ist entscheidend, um unerwünschte Reaktionen während des SLM-Prozesses zu vermeiden.

- Homogenität: Die Aufrechterhaltung der Homogenität, d. h. der gleichmäßigen Verteilung der Elemente in der Legierung, ist eine wesentliche Voraussetzung für gleichbleibende Materialeigenschaften des Endprodukts.

4. Die Zukunft der SLM-Materialien:

Die Zukunft der SLM-Materialien ist voller spannender Möglichkeiten. Die Forscher erforschen sie aktiv:

- Entwicklung von neuartigen Legierungen: Durch die Entwicklung neuer Legierungen mit maßgeschneiderten Eigenschaften, die speziell für das SLM-Verfahren optimiert sind, werden die Grenzen der Materialwissenschaft erweitert.

- Pulver auf Nanopartikelbasis: Verwendung von Nanopartikeln, d. h. Teilchen mit Abmessungen im Nanometerbereich, zur Herstellung von Pulvern mit einzigartigen Eigenschaften, die zu leichteren und stärkeren Komponenten führen können.

- Multimaterialdruck: Die Kombination verschiedener Materialien in einem einzigen Druckvorgang ermöglicht die Herstellung von Teilen mit abgestuften Eigenschaften oder sogar integrierten Funktionen, was revolutionären Anwendungen Tür und Tor öffnet.

Enthüllung der praktischen Aspekte: Kosten, Zulieferer und Spezifikationen

Nachdem wir uns nun mit den technischen Aspekten befasst haben, wollen wir nun einige praktische Überlegungen anstellen:

1. Selektives Laserschmelzen Materialien Preisspanne:

Die Kosten für SLM-Materialien variieren erheblich und hängen von mehreren Faktoren ab:

- Materialtyp: Bestimmte Materialien, wie Edelmetalle oder Seltene Erden, sind natürlich teurer als gewöhnliche Metalle wie Stahl.

- Eigenschaften des Pulvers: Feinere Pulver mit ihren verbesserten Eigenschaften haben oft einen höheren Preis als gröbere.

- Anbieter und Marktnachfrage: Verschiedene Lieferanten können unterschiedliche Preise für ein und dasselbe Material anbieten, und auch Marktschwankungen können sich auf die Gesamtkosten auswirken.

Es ist wichtig, dass Sie sich mit potenziellen Lieferanten beraten und Angebote einholen, die auf Ihren spezifischen Material- und Projektanforderungen basieren.

Häufig gestellte Fragen (FAQ) zum selektiven Laserschmelzen von Materialien

Hier finden Sie einige der am häufigsten gestellten Fragen zu Selective Laser Melting (SLM) Materialien:

F: Was sind die Vorteile der Verwendung von SLM-Materialien?

A: SLM-Materialien bieten mehrere Vorteile gegenüber herkömmlichen Herstellungsverfahren, darunter:

- Gestaltungsfreiheit: SLM ermöglicht die Herstellung komplexer Geometrien und innerer Merkmale, die mit herkömmlichen Techniken nicht möglich sind.

- Gewichtsreduzierung: SLM ermöglicht die Herstellung von Teilen mit einem hohen Verhältnis von Festigkeit zu Gewicht, was sie ideal für Anwendungen macht, die eine Gewichtsoptimierung erfordern, wie z. B. Komponenten für die Luft- und Raumfahrt und die Automobilindustrie.

- Massenanpassung: SLM ermöglicht die Herstellung von kundenspezifischen Teilen in kleinen Serien, die für Nischenanwendungen oder personalisierte Produkte geeignet sind.

- Weniger Abfall: Im Vergleich zu subtraktiven Fertigungsverfahren, bei denen ein erheblicher Materialabfall anfällt, wird beim SLM ein Near-Net-Shape-Ansatz verwendet, der den Materialabfall minimiert.

F: Wo liegen die Grenzen bei der Verwendung von SLM-Materialien?

A: SLM bietet zwar spannende Möglichkeiten, aber es gibt auch Grenzen zu beachten:

- Kosten: Die Technologie und die Materialien können im Vergleich zu herkömmlichen Methoden teuer sein, was ihre breite Anwendung für bestimmte Anwendungen einschränkt.

- Oberflächenbehandlung: SLM-gedruckte Teile erfordern möglicherweise Nachbearbeitungsschritte, um die gewünschte Oberflächengüte zu erreichen.

- Begrenzte Materialauswahl: Die Palette der für SLM verfügbaren Materialien wird zwar immer größer, ist aber immer noch nicht so umfangreich wie bei der konventionellen Fertigung.

F: Wie wähle ich das richtige SLM-Material für mein Projekt aus?

A: Die Auswahl des optimalen SLM-Materials erfordert die sorgfältige Berücksichtigung mehrerer Faktoren:

- Anwendung: Der Verwendungszweck des fertigen Teils spielt eine entscheidende Rolle. Stimmen Sie die Materialeigenschaften auf die spezifischen Anforderungen der Anwendung ab.

- Eigenschaften: Berücksichtigen Sie wichtige Eigenschaften wie Festigkeit, Korrosionsbeständigkeit, Wärmeleitfähigkeit und Gewicht und stellen Sie sicher, dass sie den Anforderungen Ihres Projekts entsprechen.

- Verarbeitbarkeit: Wählen Sie ein Material, das gut fließt und gut bedruckbar ist, um eine reibungslose Schichtbildung während des SLM-Prozesses zu gewährleisten.

- Kosten: Beurteilen Sie die Kosten des Materials selbst sowie mögliche zusätzliche Verarbeitungskosten, die mit bestimmten Materialien verbunden sind.

Es wird empfohlen, sich an erfahrene SLM-Fachleute oder Materiallieferanten zu wenden, um eine individuelle Beratung auf der Grundlage Ihrer spezifischen Projektanforderungen zu erhalten.

F: Wo kann ich weitere Informationen über SLM-Materialien finden?

A: Mehrere Quellen bieten wertvolle Informationen über SLM-Materialien:

- AM Material Guide: https://www.amug.com/

- Magazin für additive Fertigung aus Metall: https://www.metal-am.com/

- EOS GmbH: https://www.eos.info/ (SLM-Maschinenhersteller mit Materialinformationen)

- LPW-Technologie: https://www.carpenteradditive.com/news-events/lpw-launches-new-product-line-powderflow (SLM-Materiallieferant)

Diese Ressourcen bieten ausführliche Informationen, Fallstudien und Einblicke in die Branche, die Ihr Verständnis von SLM-Materialien weiter vertiefen.

Wenn Sie die vielfältige Welt der SLM-Materialien, ihre Eigenschaften, Anwendungen und Grenzen verstehen, können Sie fundierte Entscheidungen für Ihr nächstes SLM-Projekt treffen und das volle Potenzial dieser transformativen Technologie ausschöpfen.

Teilen auf

MET3DP Technology Co., LTD ist ein führender Anbieter von additiven Fertigungslösungen mit Hauptsitz in Qingdao, China. Unser Unternehmen ist spezialisiert auf 3D-Druckgeräte und Hochleistungsmetallpulver für industrielle Anwendungen.

Fragen Sie an, um den besten Preis und eine maßgeschneiderte Lösung für Ihr Unternehmen zu erhalten!

Verwandte Artikel

Hochleistungs-Düsenschaufelsegmente: Revolutionierung der Turbineneffizienz mit 3D-Metalldruck

Mehr lesen "Über Met3DP

Aktuelles Update

Unser Produkt

KONTAKT US

Haben Sie Fragen? Senden Sie uns jetzt eine Nachricht! Wir werden Ihre Anfrage mit einem ganzen Team nach Erhalt Ihrer Nachricht bearbeiten.

Holen Sie sich Metal3DP's

Produkt-Broschüre

Erhalten Sie die neuesten Produkte und Preislisten

Metallpulver für 3D-Druck und additive Fertigung

UNTERNEHMEN

PRODUKT

cONTACT INFO

- Qingdao Stadt, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731