Der Produktionsprozess des selektiven Laserschmelzens (sLM)

Inhaltsübersicht

Stellen Sie sich vor, Sie könnten komplizierte, hochleistungsfähige Metallteile Schicht für Schicht herstellen, mit unvergleichlicher Designfreiheit und minimalem Ausschuss. Das ist die Magie des Selektiven Laserschmelzens (SLM), eine revolutionäre 3D-Drucktechnologie, die die Fertigungslandschaft verändert. Tauchen Sie ein in die faszinierende Welt des SLM, erkunden Sie die komplizierten Schritte, die verschiedenen Metallpulveroptionen und erschließen Sie sein Potenzial.

Vorbereitungsarbeiten für die Drucktechnik von SLM

Bevor die Lasermagie zündet, legt eine sorgfältige Vorbereitung den Grundstein für den erfolgreichen SLM-Druck.

- 3D-CAD-Modell: Die Reise beginnt mit einem sorgfältig entworfenen 3D-CAD-Modell (Computer Aided Design). Diese digitale Blaupause definiert die genaue Geometrie und die Abmessungen des gewünschten Metallteils.

- Das Modell in Scheiben schneiden: Eine spezielle Software zerlegt dann das 3D-Modell in zahlreiche hauchdünne Schichten, die in der Regel zwischen 20 und 100 Mikrometer groß sind. Jede Schicht dient als Baustein für das endgültige Teil.

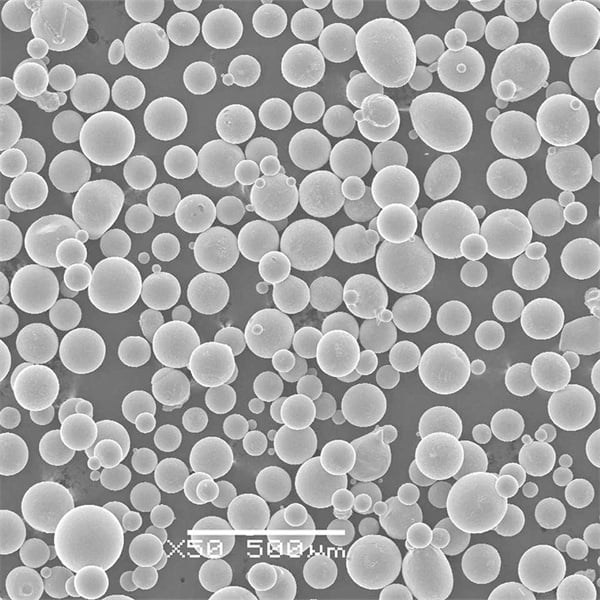

- Auswahl des Metallpulvers: Die Wahl des geeigneten Metallpulvers ist entscheidend. Die Pulverpartikel müssen eine einheitliche Größe, eine kugelförmige Morphologie und eine optimale Fließfähigkeit aufweisen, um eine gleichmäßige Schichtbildung während des Drucks zu gewährleisten.

Der Druckprozess von SLM's Drucktechnik

Jetzt ist die Bühne frei für den Laser, der seinen metallischen Zauber entfalten kann:

- Pulverbettabscheidung: Eine dünne Schicht Metallpulver wird mit einer Rückstreichklinge sorgfältig über die Bauplattform verteilt. Dieses Verfahren gewährleistet ein gleichmäßig verteiltes und nivelliertes Pulverbett für jede Schicht.

- Selektives Laserschmelzen: Ein Hochleistungslaserstrahl, in der Regel ein Faserlaser, tastet den Querschnitt der ersten Schicht, wie er durch die geschnittenen 3D-Modelldaten definiert ist, präzise ab. Der Laser schmilzt die anvisierten Metallpulverpartikel und verschmilzt sie zu einer festen Struktur.

- Schicht für Schicht aufbauen: Mit dem Rakel wird eine weitere dünne Pulverschicht aufgetragen, und der Laser schmilzt die gewünschten Bereiche selektiv auf und verbindet sie mit der vorherigen Schicht. Dieser Prozess wird akribisch fortgesetzt, wobei das Objekt Schicht für Schicht aufgebaut wird, bis das gesamte Teil fertiggestellt ist.

- Generierung von Unterstützungsstrukturen: In einigen Fällen kann es bei komplexen Geometrien erforderlich sein, temporäre Stützstrukturen zu schaffen, um ein Verziehen oder Durchhängen während des Druckvorgangs zu verhindern. Diese Stützen werden in der Regel zusammen mit dem eigentlichen Teil gedruckt und später in der Nachbearbeitungsphase entfernt.

Nachbearbeitung der SLM-Drucktechnologie

Wenn die Lasermagie abgekühlt ist, ist das gedruckte Teil noch nicht ganz einsatzbereit:

- Entfernung von der Bauplattform: Das fertige Teil wird sorgfältig von der Bauplattform getrennt. Bei empfindlichen Teilen kann dies durch maschinelle Bearbeitung oder Drahterodieren erfolgen.

- Entfernung der Stützstruktur: Falls verwendet, werden die provisorischen Stützstrukturen mit Techniken wie maschineller Bearbeitung, mechanischem Schneiden oder chemischem Auflösen sorgfältig entfernt.

- Wärmebehandlung: Je nach Metall und Anwendungsanforderungen kann das Teil Wärmebehandlungsverfahren wie Spannungsarmglühen oder Glühen unterzogen werden, um seine mechanischen Eigenschaften zu verbessern.

- Oberflächenveredelung: Die Oberfläche des gedruckten Teils erfordert möglicherweise zusätzliche Nachbearbeitungsverfahren wie Sandstrahlen, Polieren oder Bearbeiten, um die gewünschte Oberflächenqualität und Funktionalität zu erreichen.

Was Metallpulver können SLMDrucktechnologie verwenden?

Die Vielseitigkeit des SLM zeigt sich in der Kompatibilität mit einer Vielzahl von Metallpulvern, die jeweils einzigartige Eigenschaften und Anwendungen bieten:

Gängige Metallpulver für SLM

| Metallpulver | Beschreibung | Eigenschaften | Anwendungen |

|---|---|---|---|

| Titan (Ti) | Hochgradig biokompatibel, leicht und korrosionsbeständig | Ausgezeichnetes Verhältnis von Festigkeit zu Gewicht, hoher Schmelzpunkt | Komponenten für die Luft- und Raumfahrt, medizinische Implantate, Zahnprothetik |

| Rostfreier Stahl (316L, 17-4PH) | Vielseitig einsetzbar, korrosionsbeständig und mit guten mechanischen Eigenschaften | Hohe Festigkeit, Duktilität und Verschleißfestigkeit | Maschinenteile, Komponenten für die Handhabung von Flüssigkeiten, medizinische Geräte |

| Aluminium (AlSi10Mg, AlSi7Mg) | Leichtes Gewicht, gute Korrosionsbeständigkeit und hohe Festigkeit im Vergleich zu anderen Aluminiumlegierungen | Ausgezeichnetes Verhältnis von Festigkeit zu Gewicht, gute Schweißbarkeit | Automobilteile, Luft- und Raumfahrtteile, Wärmetauscher |

| Nickel (Inconel 625, Inconel 718) | Hochtemperaturbeständig, oxidationsbeständig und mit hervorragenden mechanischen Eigenschaften | Hohe Festigkeit, Kriechfestigkeit und gute Bearbeitbarkeit | Gasturbinenkomponenten, chemische Verarbeitungsanlagen, Wärmetauscher |

| Kobalt-Chrom (CoCrMo) | Biokompatibel, verschleißfest und mit hoher Festigkeit | Ausgezeichnete Verschleißfestigkeit, Korrosionsbeständigkeit und Biokompatibilität | Medizinische Implantate, Gelenkersatz |

Die Erweiterung der Horizonte der SLM

Die oben genannten Metallpulver gehören zwar zu den am häufigsten verwendeten SLM-Materialien, doch das Potenzial dieser Technologie geht weit darüber hinaus. Hier erhalten Sie einen Einblick in eine größere Auswahl an Metallpulvern, die jeweils einzigartige Möglichkeiten eröffnen:

Metallpulver für spezialisierte Anwendungen:

| Metallpulver | Beschreibung | Eigenschaften | Anwendungen |

|---|---|---|---|

| Kupfer (Cu) | Hoch leitfähig und mit guter Wärmeleitfähigkeit | Ausgezeichnete elektrische Leitfähigkeit, gute Wärmeleitfähigkeit und hohe Duktilität | Elektrische Komponenten, Wärmetauscher, Wärmemanagementsysteme |

| Werkzeugstahl (H13, AISI M2) | Hohe Härte und Verschleißfestigkeit | Außergewöhnliche Verschleißfestigkeit, hohe Festigkeit und gute Zähigkeit | Matrizen, Gussformen, Schneidwerkzeuge, Verschleißteile |

| Wolfram (W) | Hoher Schmelzpunkt und außergewöhnliche Dichte | Sehr hoher Schmelzpunkt, hohe Dichte und ausgezeichnete Hitzebeständigkeit | Hochtemperaturanwendungen, feuerfeste Schmelztiegel, Röntgenabschirmung |

| Molybdän (Mo) | Hoher Schmelzpunkt und gute Wärmeleitfähigkeit | Hoher Schmelzpunkt, gute Wärmeleitfähigkeit und gute Korrosionsbeständigkeit | Hochtemperaturanwendungen, Heizelemente, Komponenten für Raketentriebwerke |

| Tantal (Ta) | Biokompatibel, korrosionsbeständig und mit hohem Schmelzpunkt | Ausgezeichnete Biokompatibilität, hoher Schmelzpunkt und gute Korrosionsbeständigkeit | Medizinische Implantate, Kondensatoren, chemische Verarbeitungsanlagen |

Die Wahl des richtigen Metallpulvers für SLM

Die Auswahl des optimalen Metallpulvers für Ihr SLM-Projekt hängt von mehreren entscheidenden Faktoren ab:

- Gewünschte Eigenschaften: Berücksichtigen Sie sorgfältig die wesentlichen Eigenschaften, die für das endgültige Teil erforderlich sind, wie Festigkeit, Gewicht, Korrosionsbeständigkeit und Wärmeleitfähigkeit.

- Bewerbungsvoraussetzungen: Der Verwendungszweck des Teils spielt eine entscheidende Rolle. So werden für medizinische Implantate biokompatible Werkstoffe wie Titan oder Kobalt-Chrom benötigt, während für Hochtemperaturanwendungen Nickellegierungen oder hochschmelzende Metalle wie Wolfram geeignet sind.

- Verarbeitbarkeit: Bestimmte Metallpulver können eine unterschiedliche Fließfähigkeit, Laserreflexion und Anfälligkeit für Risse oder Verformungen während des SLM-Prozesses aufweisen. Die Auswahl eines Pulvers mit optimaler Verarbeitbarkeit gewährleistet einen erfolgreichen Druck und minimiert das Risiko von Defekten.

- Kosten: Die Kosten für Metallpulver können erheblich variieren, wobei bestimmte exotische Materialien wie Tantal oder Iridium im Vergleich zu häufiger verwendeten Optionen wie Edelstahl oder Aluminium höhere Preise verlangen.

Zusätzliche Überlegungen in SLM

Während die Kernprinzipien des SLM konstant bleiben, können verschiedene Faktoren den Erfolg und die Effizienz des Prozesses beeinflussen:

- Parameter der Maschine: Die Optimierung der Laserleistung, der Scangeschwindigkeit und der Schraffurabstände ist entscheidend für das Erreichen der gewünschten Materialeigenschaften und die Minimierung von Eigenspannungen.

- Umgebung aufbauen: Die Aufrechterhaltung einer kontrollierten Atmosphäre in der Baukammer, häufig unter Verwendung von Inertgasen wie Argon, ist unerlässlich, um Oxidation zu verhindern und eine gleichbleibende Materialqualität zu gewährleisten.

- Nachbearbeitungstechniken: Die Wirksamkeit von Nachbearbeitungstechniken wie Wärmebehandlung und Oberflächenveredelung hat einen erheblichen Einfluss auf die Leistung und Ästhetik des fertigen Teils.

Schlussfolgerung

Selektives Laserschmelzen bietet unvergleichliche Freiheit bei der Herstellung komplexer, leistungsstarker Metallteile. Wenn Sie die komplizierten Schritte verstehen, die verschiedenen Metallpulveroptionen erforschen und verschiedene Faktoren sorgfältig abwägen, können Sie sich die Leistung des SLM um innovative Designmöglichkeiten zu erschließen und die Fertigung in verschiedenen Branchen zu revolutionieren.

FAQs

F: Welche Vorteile hat SLM im Vergleich zu herkömmlichen Fertigungsverfahren?

A: SLM bietet mehrere Vorteile gegenüber herkömmlichen Verfahren wie Bearbeitung, Gießen und Schmieden, darunter:

- Gestaltungsfreiheit: Ermöglicht die Erstellung komplexer Geometrien und komplizierter interner Merkmale, die mit anderen Techniken oft unmöglich sind.

- Gewichtsreduzierung: Ermöglicht die Herstellung von Leichtbauteilen mit einem ausgezeichneten Verhältnis von Festigkeit zu Gewicht, was sie ideal für Anwendungen wie Luft- und Raumfahrt und Transport macht.

- Weniger Abfall: Minimiert die Materialverschwendung im Vergleich zu subtraktiven Fertigungsverfahren und fördert die Ressourceneffizienz.

- Schnelles Prototyping: Ermöglicht die schnelle Erstellung von Prototypen für iteratives Design und Testen und beschleunigt so den Entwicklungsprozess.

F: Was sind die Grenzen von SLM?

A: SLM bietet zwar bemerkenswerte Möglichkeiten, hat aber auch einige Beschränkungen, darunter:

- Kosten: Im Vergleich zu herkömmlichen Fertigungsverfahren kann SLM aufgrund der hohen Kosten für Metallpulver und Spezialausrüstung teurer sein.

- Oberflächenrauhigkeit: Mit SLM gedruckte Teile können im Vergleich zu maschinell gefertigten Bauteilen eine etwas rauere Oberfläche aufweisen, was zusätzliche Nachbearbeitungsschritte erfordert.

- Begrenzte Baugröße: Derzeitige SLM-Maschinen sind bei der Größe der Teile, die sie herstellen können, begrenzt, obwohl sich dies ständig weiterentwickelt.

Teilen auf

MET3DP Technology Co., LTD ist ein führender Anbieter von additiven Fertigungslösungen mit Hauptsitz in Qingdao, China. Unser Unternehmen ist spezialisiert auf 3D-Druckgeräte und Hochleistungsmetallpulver für industrielle Anwendungen.

Fragen Sie an, um den besten Preis und eine maßgeschneiderte Lösung für Ihr Unternehmen zu erhalten!

Verwandte Artikel

Hochleistungs-Düsenschaufelsegmente: Revolutionierung der Turbineneffizienz mit 3D-Metalldruck

Mehr lesen "Über Met3DP

Aktuelles Update

Unser Produkt

KONTAKT US

Haben Sie Fragen? Senden Sie uns jetzt eine Nachricht! Wir werden Ihre Anfrage mit einem ganzen Team nach Erhalt Ihrer Nachricht bearbeiten.

Holen Sie sich Metal3DP's

Produkt-Broschüre

Erhalten Sie die neuesten Produkte und Preislisten

Metallpulver für 3D-Druck und additive Fertigung

UNTERNEHMEN

PRODUKT

cONTACT INFO

- Qingdao Stadt, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731