Pulver aus rostfreiem Stahl für die additive Fertigung

Inhaltsübersicht

Pulver aus rostfreiem Stahl ermöglichen den Druck komplexer Geometrien mit additiven Verfahren, die in der konventionellen Metallherstellung nicht möglich sind. Dieser Leitfaden enthält Legierungsvarianten, Partikelspezifikationen, Eigenschaftsdaten, Preisinformationen und Vergleiche für die Beschaffung von rostfreiem Pulver.

Einführung in Edelstahlpulver

Die wichtigsten Eigenschaften von Edelstahlpulvern:

- Herstellung komplexer, leichter Komponenten

- Erzielen Sie eine hervorragende Korrosionsbeständigkeit

- Ermöglicht schnelles Prototyping und Anpassungen

Zu den häufig verwendeten Legierungen gehören:

- 304L - Kostengünstig und mit ausgezeichneter Korrosionsbeständigkeit

- 316L - Hervorragende Korrosionsbeständigkeit mit Molybdänzusatz

- 17-4PH - Hochfestes, härtestes rostfreies Pulver

Dieser Leitfaden enthält Überlegungen zur Auswahl von rostfreien Pulvern:

- Legierungszusammensetzungen und Herstellungsverfahren

- Mechanische Eigenschaften Testdaten

- Empfehlungen für die Partikelgrößenverteilung

- Morphologie, Durchflussrate und scheinbare Dichte

- Lieferantenpreisspannen auf der Grundlage von Volumina

- Vergleiche der Korrosionsbeständigkeit

- Vor- und Nachteile im Vergleich zu massivem Stangenmaterial

- FAQs zur Optimierung von Druckparametern

Edelstahl-Pulver-Zusammensetzungen

Tabelle 1 zeigt die Zusammensetzung von Edelstahlpulverlegierungen nach primären Elementzugaben, wobei es zwischen den Pulverherstellern gewisse Unterschiede gibt:

| Legierung | Wichtige Legierungselemente |

|---|---|

| 304L | Cr, Ni |

| 316L | Cr, Ni, Mo |

| 17-4PH | Cr, Ni, Cu |

Bei 304L und 316L ist der Kohlenstoffgehalt begrenzt (≤0,03%), um Karbidausscheidungen zu verhindern und die Korrosionsbeständigkeit und Schweißbarkeit zu erhalten.

Höherer Kohlenstoff in 17-4PH erhöht die Festigkeit durch martensitische Härtungswärmebehandlungen.

Mechanische Eigenschaften und Prüfverfahren

| Eigentum | Beschreibung | Testmethode (Standard) | Bedeutung für die Additive Fertigung (AM) |

|---|---|---|---|

| Scheinbare Dichte | Masse des Pulvers pro Volumeneinheit im losen, unverdichteten Zustand | ASTM B922 | Beeinflusst die Fließfähigkeit und Handhabung des Pulvers in AM-Prozessen |

| Fließfähigkeit | Leichtigkeit, mit der Pulverpartikel unter der Schwerkraft fließen | ASTM B2132 | Beeinflusst die Packungsdichte und die Gleichmäßigkeit der Pulverschicht bei AM-Aufbauten |

| Zapfstellendichte | Dichte des Pulvers nach einer standardisierten Klopfroutine | ASTM B854 | Bietet eine grundlegende Bewertung der Pulververpackungseffizienz |

| Grüne Dichte | Dichte eines verdichteten Pulverkörpers vor dem Sintern | ASTM B970 | влияет (vliyaniyet) auf die endgültige Dichte und Maßhaltigkeit von AM-Teilen (Einflüsse auf die finale Zeichnung und die Detailgenauigkeit von AM) |

| Gesintert Dichte | Dichte eines Pulverkörpers nach dem Sintern | ASTM B962 | Entscheidend für das Erreichen der gewünschten mechanischen Eigenschaften und Korrosionsbeständigkeit in AM-Teilen |

| Partikelgrößenverteilung | In einer Pulverpopulation vorhandene Größenbereiche | ASTM B822 | Beeinflusst die Pulverfließfähigkeit, das Packungsverhalten und die endgültige Mikrostruktur von AM-Teilen |

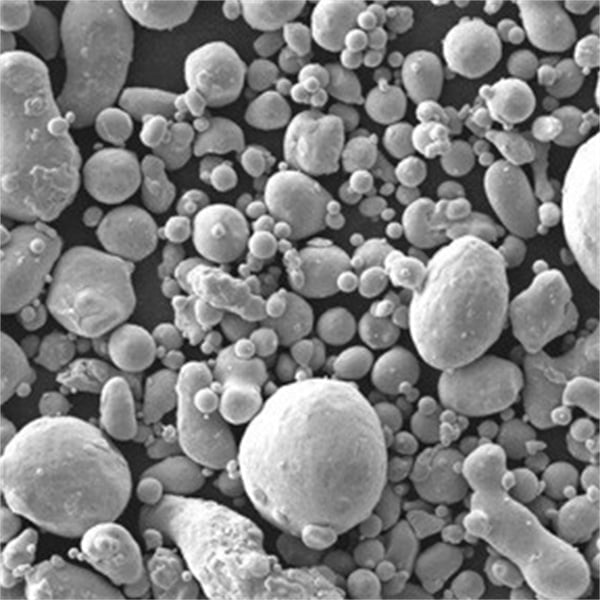

| Partikelform | Morphologische Eigenschaften einzelner Pulverpartikel (kugelförmig, eckig usw.) | Rasterelektronenmikroskopie (SEM) | влияет (vliyaniyet) auf Packungsdichte, Bindung zwischen den Partikeln und Fließfähigkeit (influyats na plotnost' upakovki, mezhchastichnoe svyazyvanie i tekuchest') |

| Oberflächenrauhigkeit | Mikroskopische Variationen auf der Oberfläche eines Pulverpartikels | Rasterkraftmikroskopie (AFM) | Kann die Bindung zwischen Partikeln und das Sinterverhalten beeinflussen |

| Chemische Zusammensetzung | Elementare Zusammensetzung des Pulvermaterials | Röntgenfluoreszenz (XRF) | Bestimmt die endgültigen Materialeigenschaften, die Korrosionsbeständigkeit und die Eignung für bestimmte Anwendungen |

| Zugfestigkeit | Maximale Spannung, der eine pulvermetallurgische (PM) Probe standhalten kann, bevor sie auseinanderfällt | ASTM E8 | Entscheidend für Anwendungen, die eine hohe Tragfähigkeit erfordern |

| Streckgrenze | Spannungsniveau, bei dem eine PM-Probe eine plastische Verformung aufweist | ASTM E8 | Wichtig für das Verständnis der Elastizitätsgrenze des Materials und die Vorhersage bleibender Verformungen |

| Dehnung | Prozentuale Längenzunahme einer PM-Probe vor dem Bruch im Zugversuch | ASTM E8 | Gibt die Duktilität und Fähigkeit des Materials an, sich zu verformen, ohne zu brechen |

| Druckfestigkeit | Maximale Spannung, der eine PM-Probe standhalten kann, bevor sie unter Druckbelastung zerbricht | ASTM E9 | Unverzichtbar für Anwendungen mit Druckkräften |

| Härte | Widerstand eines Materials gegen Eindrücken durch einen härteren Gegenstand | ASTM E384 | Bezieht sich auf Verschleißfestigkeit und Oberflächeneigenschaften |

| Ermüdungsfestigkeit | Maximale Belastung, die eine PM-Probe bei wiederholten Belastungs- und Entlastungszyklen ohne Versagen aushalten kann | ASTM E466 | Kritisch für Bauteile mit zyklischer Beanspruchung |

| Bruchzähigkeit | Widerstandsfähigkeit des Materials gegen Rissausbreitung | ASTM E399 | Wichtig für sicherheitskritische Anwendungen, bei denen ein plötzlicher Ausfall nicht toleriert werden kann |

Empfehlungen für die Partikelgröße von Edelstahlpulver

| Anmeldung | Mittlere Partikelgröße (D₅₀) | Partikelgrößenverteilung (PSD) | Form | Wichtige Überlegungen |

|---|---|---|---|---|

| Additive Fertigung von Metallen (Laserschmelzen, Elektronenstrahlschmelzen) | 15-45 Mikrometer | Schmal (Enge Verteilung um D₅₀) | Sphärisch | – Fließfähigkeit: Kugelförmige Partikel fließen leichter und ermöglichen eine gleichmäßige Schichtbildung. – Packungsdichte: Kleinere Partikel können dichter gepackt werden, wodurch die Porosität im Endprodukt verringert wird. – Oberfläche: Extrem feine Partikel (<10 Mikrometer) können zu Oberflächenrauheit führen. – Laser-Absorption: Die Partikelgröße kann die Effizienz der Laserabsorption beeinflussen und sich somit auf das Schmelzverhalten auswirken. |

| Metall-Spritzgießen (MIM) | 10-100 Mikrometer | Breit (größere Verteilung zum Packen und Sintern) | Unregelmäßig | – Pulverfluss: Unregelmäßige Formen können ineinandergreifen und so den Pulverfluss beim Spritzgießen verbessern. – Packungsdichte: Eine breitere Größenverteilung ermöglicht eine bessere Packung und reduziert die Schrumpfung während des Sinterns. – Sintereffizienz: Größere Partikel können das vollständige Sintern behindern und die mechanischen Eigenschaften beeinträchtigen. – Entbinden: Große Partikel und breite Verteilungen können Entbinderungsmittel einschließen, was zu Restporosität führt. |

| Plasmaspritzen | 45-150 Mikrometer | Breit (ähnlich wie MIM) | Unregelmäßig | – Schlagfestigkeit: Größere Partikel verbessern die Schlagfestigkeit der Endbeschichtung. – Abscheidungseffizienz: Unregelmäßige Formen können die mechanische Verzahnung verbessern und so die Beschichtungshaftung steigern. – Splat-Morphologie: Die Partikelgröße beeinflusst die Spritzerbildung beim Sprühen und wirkt sich auf die Mikrostruktur der Beschichtung aus. – Überlackierbarkeit: Breitere Verteilungen können die Fähigkeit zur Herstellung glatter, mehrschichtiger Beschichtungen verbessern. |

| Thermisches Spritzen (Hochgeschwindigkeits-Sauerstoff-Brennstoff, Detonationskanone) | 45-250 Mikrometer | Breit (ähnlich wie MIM) | Unregelmäßig | – Abscheidungsrate: Größere Partikel ermöglichen schnellere Ablagerungsraten. – Partikelgeschwindigkeit: Hochgeschwindigkeitsprozesse erfordern robuste Partikel, um Brüche während des Fluges zu minimieren. – Beschichtungsdichte: Breitere Verteilungen können dichtere Beschichtungen ermöglichen, die Partikelgröße kann jedoch auch die Packungseffizienz beeinflussen. – Oxidationsbeständigkeit: Größere Partikelgrößen können die Oberfläche verringern und so möglicherweise die Oxidationsbeständigkeit verbessern. |

| Additive Fertigung (Binder Jetting) | 10-50 Mikrometer | Schmal (ähnlich wie Laserschmelzen) | Sphärisch | – Auflösung: Kleinere Partikel ermöglichen feinere Strukturdetails im gedruckten Teil. – Grüne Stärke: Partikelgröße und -verteilung können die Festigkeit des ungebrannten Teils beeinflussen. – Bindemittelkompatibilität: Die Partikeloberfläche kann die Bindemittelhaftung und die Bedruckbarkeit beeinflussen. – Feuchtigkeitsempfindlichkeit: Extrem feine Pulver neigen möglicherweise stärker zur Feuchtigkeitsaufnahme, was die Handhabung beeinträchtigt. |

Pulvermorphologie, Fließgeschwindigkeit und Dichte

| Eigentum | Beschreibung | Bedeutung in der Pulververarbeitung |

|---|---|---|

| Morphologie des Pulvers | Größe, Form und Oberflächenbeschaffenheit einzelner Pulverpartikel. | Die Morphologie beeinflusst maßgeblich Packungsdichte, Fließfähigkeit und Laserabsorptionsvermögen in der additiven Fertigung (AM). Kugelförmige Partikel mit glatten Oberflächen bieten idealerweise die beste Packungsdichte und beste Fließeigenschaften. Zerstäubungsprozesse können jedoch zu Abweichungen führen. Gaszerstäubte Pulver neigen eher zu einer kugelförmigen Struktur, während wasserzerstäubte Pulver eine unregelmäßigere, spritzigere Morphologie aufweisen. Darüber hinaus können Oberflächenmerkmale wie Satelliten (kleine Partikel, die an größeren Partikeln haften) und Satelliten den Fluss behindern und das Laserschmelzverhalten in der additiven Fertigung beeinflussen. |

| Partikelgrößenverteilung (PSD) | Eine statistische Darstellung der Variation der Partikelgrößen innerhalb einer Pulvercharge. Sie wird typischerweise als kumulative Verteilungskurve oder durch Angabe spezifischer Perzentilen ausgedrückt (z. B. d10 – 10% der Partikel sind kleiner als diese Größe, d50 – mittlere Partikelgröße). | Die PSD spielt eine entscheidende Rolle bei der Pulverbettverdichtung und beeinflusst die endgültige Dichte und die mechanischen Eigenschaften von AM-Teilen. Eine schmale PSD mit einer klar definierten mittleren Größe (d50) ist für eine gleichmäßige Verdichtung und Laserschmelztiefe bevorzugt. Umgekehrt kann eine breite Verteilung zu Entmischung (Trennung größerer Partikel von feineren) bei der Handhabung und zu ungleichmäßigem Schmelzen im AM-Prozess führen. |

| Scheinbare Dichte & Klopfdichte | * Scheinbare Dichte: Die Masse des Pulvers pro Volumeneinheit, wenn es frei in einen Behälter geschüttet wird. * Klopfdichte: Die Dichte, die nach einem standardisierten Klopf- oder Vibrationsprotokoll erreicht wird. | Diese Eigenschaften spiegeln das Packungsverhalten des Pulvers wider und sind entscheidend für dessen effiziente Handhabung und Lagerung. Die Schüttdichte stellt den lockeren Packungszustand dar, während die Klopfdichte eine durch mechanische Bewegung erreichte dichtere Packung anzeigt. Die Differenz zwischen diesen Werten, der sogenannte Carr-Winkel, ist ein indirektes Maß für die Fließfähigkeit. Pulver mit einem niedrigeren Carr-Winkel (höhere Klopfdichte näher an der Schüttdichte) weisen bessere Fließeigenschaften auf. |

| Durchflussmenge | Die Geschwindigkeit, mit der Pulver durch die Schwerkraft durch eine Öffnung oder einen Trichter fließt. | Die Fließgeschwindigkeit ist entscheidend für eine gleichmäßige Materialzufuhr bei verschiedenen Pulververarbeitungsverfahren wie AM und Metallspritzguss (MIM). Eine gute Fließfähigkeit gewährleistet eine gleichmäßige Pulverschichtbildung und vermeidet Störungen während des Bauprozesses. Unregelmäßige Partikelformen, das Vorhandensein von Satellitenpartikeln und Feuchtigkeitsgehalt können die Fließgeschwindigkeit beeinträchtigen. Hersteller verwenden häufig Fließmittel wie Schmiermittel, um den Pulverfluss zu verbessern. |

| Dichte des Pulvers | Die Masse des Pulvers pro Volumeneinheit der festen Partikel selbst, ohne Hohlräume zwischen den Partikeln. | Die Pulverdichte ist eine Materialeigenschaft, die der spezifischen Edelstahlzusammensetzung innewohnt. Sie beeinflusst die erreichbare Enddichte des fertigen Produkts nach dem Sintern oder Schmelzen. Eine höhere Pulverdichte führt in der Regel zu einer höheren Endproduktdichte und verbesserten mechanischen Eigenschaften. |

Preise für Edelstahl-Pulver

| Faktor | Beschreibung | Auswirkungen auf den Preis |

|---|---|---|

| Klasse | Die spezifische Edelstahlsorte wird durch eine dreistellige Nummer gekennzeichnet (z. B. 304, 316L, 17-4PH). Verschiedene Güten bieten unterschiedliche Korrosionsbeständigkeit, Festigkeit und Formbarkeit. | Hochwertigere Edelstahlpulver, wie etwa 316L mit Molybdän für eine verbesserte Korrosionsbeständigkeit, erzielen im Vergleich zu einfachen Sorten wie 304 typischerweise einen höheren Preis. |

| Partikelgröße und -verteilung | Die Größe und Gleichmäßigkeit der Pulverpartikel. Die Partikelgröße wird in Mikrometern (μm) oder Maschenweite (Anzahl der Öffnungen pro Zoll in einem Sieb) gemessen und beeinflusst maßgeblich die Eigenschaften und den Herstellungsprozess des Endprodukts. | Feinere Pulver (kleinere Mikrometer/höhere Maschenweite) sind aufgrund der zusätzlichen Verarbeitung, die zur Erzielung einer engeren Partikelgrößenverteilung erforderlich ist, in der Regel teurer. Feinere Pulver ermöglichen jedoch die Herstellung komplexer Details und glatterer Oberflächen in 3D-gedruckten Teilen. |

| Fläche | Eng verbunden mit der Partikelgröße ist die Gesamtoberfläche der Pulverpartikel pro Gewichtseinheit. Pulver mit größerer Oberfläche neigen dazu, reaktiver zu sein und erfordern strengere Handhabungsprotokolle. | Bei Pulvern mit großer Oberfläche können aufgrund besonderer Handhabungs- und Lagerungsanforderungen zur Vermeidung von Verunreinigungen oder Feuchtigkeitsaufnahme zusätzliche Kosten anfallen. |

| Herstellungsprozess | Das Verfahren zur Herstellung des Edelstahlpulvers. Gängige Techniken sind Zerstäubung (Gas oder Wasser) und chemische Gasphasenabscheidung (CVD). | Zerstäubungsprozesse sind im Allgemeinen etablierter und kostengünstiger, während CVD feinere und reinere Pulver liefert, jedoch zu einem höheren Preis. |

| Reinheit | Die chemische Zusammensetzung des Pulvers weist nur ein Minimum an unerwünschten Elementen auf. | Pulver mit höherer Reinheit und einem geringeren Gehalt an Sauerstoff, Stickstoff und anderen Verunreinigungen sind aufgrund strengerer Herstellungskontrollen häufig teurer. |

| Sphärische Morphologie | Die Form der Pulverpartikel. Kugelförmige Partikel bieten bessere Fließeigenschaften und Packungsdichte, was zu einer verbesserten Druckbarkeit und Materialausnutzung führt. | Sphärische Edelstahlpulver sind im Vergleich zu unregelmäßig geformten Partikeln aufgrund der zusätzlichen erforderlichen Verarbeitungsschritte im Allgemeinen teurer. |

| Menge | Die Menge des gekauften Edelstahlpulvers. | Bei Großeinkäufen sind die Preise aufgrund der von den Lieferanten angebotenen Skaleneffekte in der Regel deutlich niedriger. |

| Marktschwankungen | Die globale Angebots- und Nachfragedynamik für Rohstoffe wie Chrom und Nickel hat einen erheblichen Einfluss auf den Grundpreis von Edelstahlrohstoffen. | Zeiten hoher Nachfrage oder Unterbrechungen der Lieferkette können zu Preissteigerungen bei Edelstahlpulvern führen. |

| Anbieter | Der Ruf und die Expertise des Pulverherstellers. Etablierte Marken mit strengen Qualitätskontrollverfahren können im Vergleich zu weniger bekannten Anbietern einen etwas höheren Preis erzielen. | Seriöse Anbieter bieten oft Zusatzleistungen wie technischen Support und Materialzertifizierungen an, die einen geringen Preisaufschlag rechtfertigen können. |

Edelstahl-Pulver Korrosionsbeständigkeit

| Eigentum | Beschreibung | Auswirkungen auf die Korrosionsbeständigkeit |

|---|---|---|

| Chromgehalt | Das Schlüsselelement für die Korrosionsbeständigkeit von Edelstahl. Bei Kontakt mit Sauerstoff bildet es eine dünne, unsichtbare Chromoxidschicht auf der Oberfläche, die als Barriere gegen weitere Oxidation (Rost) dient. | Ein höherer Chromgehalt (typischerweise über 10,5%) führt zu einer besseren Korrosionsbeständigkeit. Verschiedene Edelstahlpulversorten weisen unterschiedliche Chromgehalte auf, die auf spezifische Umgebungen abgestimmt sind. |

| Molybdän | Wird oft hinzugefügt, um die Beständigkeit gegen Lochkorrosion zu verbessern, eine lokale Korrosionsart, die tiefe Löcher im Metall verursacht. Molybdän verbessert die Stabilität der Chromoxidschicht, insbesondere in chloridhaltigen Umgebungen (z. B. Meerwasser). | Edelstahlpulver mit Molybdän eignen sich ideal für maritime Anwendungen, die chemische Verarbeitung mit Chloriden und Umgebungen mit hohem Salzgehalt. |

| Nickel | Trägt zur allgemeinen Korrosionsbeständigkeit bei, insbesondere bei hohen Temperaturen. Nickel trägt zur Stabilität der passiven Oxidschicht bei und verbessert die Beständigkeit gegen reduzierende Säuren. | Nickelhaltige Edelstahlpulver eignen sich gut für Anwendungen in heißen, säurehaltigen Umgebungen oder mit Hochdruckdampf. |

| Pulverherstellungsverfahren | Das Verfahren zur Pulverherstellung kann dessen Mikrostruktur und damit die Korrosionsbeständigkeit beeinflussen. Bei der Gaszerstäubung, einem gängigen Verfahren, kann Sauerstoff in den Partikeln eingeschlossen werden, was zu lokaler Korrosion führen kann. | Die Wahl von Pulvern, die mit Methoden zur Minimierung der inneren Oxidation hergestellt wurden, wie etwa Wasserzerstäubung, kann die Korrosionsbeständigkeit verbessern. |

| Porosität | Beim Sintern, dem Verkleben von Pulverpartikeln, können im Endprodukt winzige Poren entstehen. Diese Poren können als Ausgangspunkt für Korrosion dienen, wenn sich darin Verunreinigungen oder Feuchtigkeit festsetzen. | Durch die Auswahl von Pulvern mit optimierter Partikelgrößenverteilung und geeigneten Sinterparametern wird die Porosität minimiert, was zu einer verbesserten Korrosionsbeständigkeit führt. |

| Oberfläche | Die Oberflächenbeschaffenheit des fertigen Bauteils kann dessen Wechselwirkung mit der Umgebung beeinflussen. Rauere Oberflächen bieten Verunreinigungen und Feuchtigkeit mehr Angriffsfläche, was das Korrosionsrisiko erhöht. | Glattere Oberflächen, die durch Polieren oder spezielle Fertigungstechniken erreicht werden können, verbessern die Korrosionsbeständigkeit, indem diese potenziellen Stellen minimiert werden. |

| Korngröße | Die Größe einzelner Metallkörner im Sinterbauteil kann das Korrosionsverhalten beeinflussen. Feinere Korngrößen bieten im Allgemeinen eine bessere Korrosionsbeständigkeit, da sie eine weniger durchlässige Barriere für korrosive Stoffe darstellen. | Durch die Auswahl von Pulvern, die für die Erzielung feinkörniger Strukturen beim Sintern optimiert sind, kann die Korrosionsbeständigkeit des Bauteils verbessert werden. |

Vor- und Nachteile: Pulver- und Massivholzstangen

Tabelle 7

| Vorteile | Benachteiligungen | |

|---|---|---|

| Edelstahl-Pulver | Komplexe Formen | Höhere Kosten |

| Hohe Korrosionsbeständigkeit | Nachbearbeitung | |

| Gewichtsreduzierung | Optimierung der Druckparameter | |

| Edelstahl Vollstab | Kostengünstig | Grenzen der Form |

| Verfügbarkeit | Viel schwerer | |

| Bearbeitbarkeit | Materialverschwendung |

Im Allgemeinen rechtfertigt Edelstahlpulver höhere Preise für komplexe Bauteile in kleinen Stückzahlen, bei denen Korrosionsbeständigkeit und Gewichtsreduzierung entscheidend sind. Stangenformate sind erschwinglich für einfache Formen in der Großserienfertigung.

FAQs

Tabelle 8 - Allgemeine Fragen:

| FAQ | Antwort |

|---|---|

| Sollte ich Prüfberichte überprüfen? | Ja, prüfen Sie die Daten der Pulverbescheinigung gründlich |

| Mit welcher Größe von Pulverpartikeln sollte ich beginnen? | 25-45 Mikron für robusten Druck |

| Welche Faktoren beeinflussen die Konsistenz? | Die Technik der Rohpulverherstellung beeinflusst die Variabilität |

| Wie viel Pulver sollte ich anfangs kaufen? | Beginnen Sie in kleinem Maßstab, um den Druckprozess zu validieren |

Tabelle 9 - Anwendungsorientierte Beratung:

| FAQ | Antwort |

|---|---|

| Wie sollte ich die Parameter für das Bedrucken von lebensmittelechten Edelstahlgeräten einstellen? | Optimierung für geringe Oberflächenrauhigkeit und Beseitigung von Rissen |

| Durch welche Nachbearbeitung kann die Porosität von Schiffsteilen verringert werden? | Erwägen Sie das heißisostatische Pressen, um die Korrosionsbeständigkeit zu maximieren. |

| Welche Legierung maximiert die Streckgrenze für tragende Bauteile? | 17-4PH ausscheidungsgehärtetes Edelstahl |

| Welches Edelstahlpulver ist optimal für Hochtemperatur-Ofenteile? | 316L-Pulver bietet hervorragende Oxidationsbeständigkeit |

Teilen auf

MET3DP Technology Co., LTD ist ein führender Anbieter von additiven Fertigungslösungen mit Hauptsitz in Qingdao, China. Unser Unternehmen ist spezialisiert auf 3D-Druckgeräte und Hochleistungsmetallpulver für industrielle Anwendungen.

Fragen Sie an, um den besten Preis und eine maßgeschneiderte Lösung für Ihr Unternehmen zu erhalten!

Verwandte Artikel

Hochleistungs-Düsenschaufelsegmente: Revolutionierung der Turbineneffizienz mit 3D-Metalldruck

Mehr lesen "Über Met3DP

Aktuelles Update

Unser Produkt

KONTAKT US

Haben Sie Fragen? Senden Sie uns jetzt eine Nachricht! Wir werden Ihre Anfrage mit einem ganzen Team nach Erhalt Ihrer Nachricht bearbeiten.

Holen Sie sich Metal3DP's

Produkt-Broschüre

Erhalten Sie die neuesten Produkte und Preislisten

Metallpulver für 3D-Druck und additive Fertigung

UNTERNEHMEN

PRODUKT

cONTACT INFO

- Qingdao Stadt, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731