Vakuum-Induktionsschmelzen

Inhaltsübersicht

Überblick über Vakuum-Induktionsschmelzen

Das Vakuum-Induktionsschmelzen (VIM) ist ein hochentwickeltes und wichtiges Verfahren in der Metallurgie, das vor allem zur Herstellung hochwertiger Metalllegierungen eingesetzt wird. Durch das Schmelzen von Metallen unter Vakuum minimiert dieses Verfahren das Risiko einer Verunreinigung durch Gase und Verunreinigungen, was zu hervorragenden Materialeigenschaften führt. Es wird häufig in Branchen eingesetzt, in denen es auf hohe Reinheit und spezifische Legierungszusammensetzungen ankommt, z. B. in der Luft- und Raumfahrt, in der Medizintechnik und bei Hochleistungsbauteilen.

Das Vakuum-Induktionsschmelzen verstehen

Beim Vakuum-Induktionsschmelzen wird elektromagnetische Induktion eingesetzt, um Metalle in einer vakuumversiegelten Umgebung zu erhitzen und zu schmelzen. Durch die Vakuumbedingungen wird das Vorhandensein von Sauerstoff, Stickstoff und Wasserstoff reduziert, die im Endprodukt Defekte verursachen können. Dieses Verfahren gewährleistet, dass die hergestellten Metalle ausgezeichnete mechanische Eigenschaften, hohe Reinheit und kontrollierte Zusammensetzungen aufweisen.

Schlüsselkomponenten und Verfahren

- Induktionsofen: Das Herzstück des VIM-Verfahrens, bei dem mit Hilfe von Wechselstrom ein elektromagnetisches Feld erzeugt wird, das Wärme im Metall induziert.

- Vakuumkammer: Schließt den Induktionsofen ein und sorgt dafür, dass das Schmelzen in einem Vakuum oder einer inerten Atmosphäre stattfindet.

- Stromversorgung: Liefert die für die Induktionserwärmung erforderliche elektrische Leistung.

- Kühlsystem: Hält die richtige Temperatur und verhindert Überhitzung.

Vorteile des Vakuum-Induktionsschmelzens

- Hohe Reinheit: Eliminiert Verunreinigungen und erzeugt außergewöhnlich reine Metalle.

- Präzise Kontrolle: Ermöglicht eine präzise Kontrolle der Legierungszusammensetzung.

- Hervorragende mechanische Eigenschaften: Verbessert die Festigkeit, Duktilität und Gesamtleistung des Materials.

- Vielseitigkeit: Geeignet für eine breite Palette von Metallen und Legierungen.

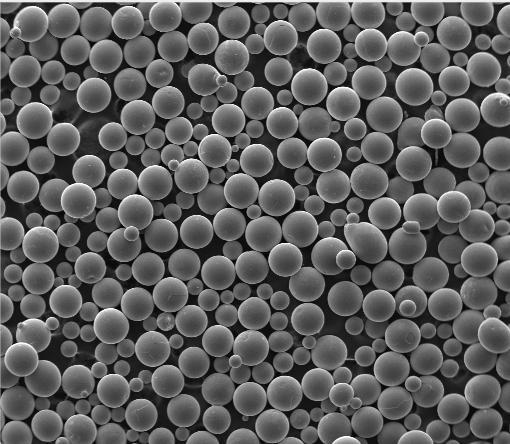

Arten von Metallpulvern, die mit Vakuum-Induktionsschmelzen

Gängige Metallpulver und ihre Verwendungen

| Metallpulver | Zusammensetzung | Eigenschaften | Anwendungen |

|---|---|---|---|

| Nickellegierung 625 | Ni, Cr, Mo, Nb | Hohe Festigkeit, korrosionsbeständig | Luft- und Raumfahrt, Marine, chemische Verarbeitung |

| Titan-Legierung Ti-6Al-4V | Ti, Al, V | Hohes Festigkeits-Gewichts-Verhältnis, Biokompatibilität | Medizinische Implantate, Luft- und Raumfahrt |

| Kobalt-Chrom-Legierung | Co, Cr, Mo | Abriebfest, biokompatibel | Zahnärztliche und orthopädische Implantate |

| Inconel 718 | Ni, Cr, Fe, Nb, Mo | Hohe Temperaturbeständigkeit, Festigkeit | Gasturbinen, Kernreaktoren |

| Rostfreier Stahl 316L | Fe, Cr, Ni, Mo | Korrosionsbeständig, gut schweißbar | Medizinische Geräte, Lebensmittelverarbeitung |

| Aluminium-Legierung 7075 | Al, Zn, Mg, Cu | Hohe Festigkeit, geringes Gewicht | Luft- und Raumfahrt, Sportartikel |

| Werkzeugstahl H13 | Fe, Cr, Mo, V | Hohe Zähigkeit, Verschleißfestigkeit | Druckguss, Extrusionswerkzeuge |

| Kupferlegierung C18200 | Cu, Cr | Hohe Leitfähigkeit, Korrosionsbeständigkeit | Elektrische Komponenten, Schweißelektroden |

| Magnesium-Legierung AZ91D | Mg, Al, Zn | Leichtes Gewicht, gute Gießbarkeit | Automobil, Elektronik |

| Tantal | Reines Ta | Hoher Schmelzpunkt, korrosionsbeständig | Chemische Verarbeitung, Elektronik |

Anwendungen des Vakuum-Induktionsschmelzens

Das Vakuum-Induktionsschmelzen wird in verschiedenen Branchen zur Herstellung von Komponenten eingesetzt, die eine hohe Integrität und spezifische Materialeigenschaften erfordern. Hier sind einige wichtige Anwendungen:

| Industrie | Produzierte Komponenten |

|---|---|

| Luft- und Raumfahrt | Turbinenschaufeln, Triebwerkskomponenten |

| Medizinische | Implantate, chirurgische Instrumente |

| Automobilindustrie | Hochleistungsmotorenteile |

| Elektronik | Leitende Materialien, Halbleiterbauelemente |

| Energie | Turbinenteile, Teile für Kernreaktoren |

Spezifikationen, Größen, Güteklassen und Normen

Bei der Herstellung von Metallpulvern und -komponenten durch Vakuum-Induktionsschmelzen ist es wichtig, bestimmte Normen und Spezifikationen einzuhalten, um Qualität und Leistung zu gewährleisten. Im Folgenden finden Sie einen Überblick über die gängigen Spezifikationen:

| Material | Spezifikationen | Größen | Klassen | Normen |

|---|---|---|---|---|

| Nickellegierung 625 | ASTM B446, AMS 5666 | Verschiedene Größen | UNS N06625 | ISO 9001, AS9100 |

| Titan-Legierung Ti-6Al-4V | ASTM F136, AMS 4911 | Verschiedene Größen | Klasse 5 | ISO 5832-3, ASTM F136 |

| Rostfreier Stahl 316L | ASTM A240, A276 | Verschiedene Größen | UNS S31603 | ISO 9001, ASTM A276 |

| Inconel 718 | ASTM B637, AMS 5663 | Verschiedene Größen | UNS N07718 | ISO 9001, AS9100 |

| Werkzeugstahl H13 | ASTM A681, AISI H13 | Verschiedene Größen | Besoldungsgruppe H13 | ISO 9001, ASTM A681 |

Vergleich der Vor- und Nachteile von Vakuum-Induktionsschmelzen

| Vorteile | Benachteiligungen |

|---|---|

| Hohe Reinheit: Erzeugt Metalle mit weniger Verunreinigungen und Fehlern. | Kosten: Hohe Anfangs- und Betriebskosten. |

| Kontrollierte Atmosphäre: Minimiert die Verunreinigung durch Gase und andere Elemente. | Komplexität: Erfordert geschultes Personal und präzise Kontrollsysteme. |

| Vielseitigkeit: Kann für eine breite Palette von Metallen und Legierungen verwendet werden. | Skala: Begrenzte Losgrößen im Vergleich zu anderen Methoden. |

| Verbesserte Eigenschaften: Verbessert die mechanischen Eigenschaften und die Leistung von Metallen. | Wartung: Erfordert eine regelmäßige Wartung des Vakuumsystems und des Induktionsofens. |

Hauptlieferanten und Preisangaben

Bei der Beschaffung von Metallpulvern und Komponenten, die durch Vakuum-Induktionsschmelzen hergestellt werden, ist es wichtig, den Ruf der Lieferanten, die Qualitätsstandards und die Preise zu berücksichtigen. Hier finden Sie eine Übersicht über einige namhafte Lieferanten:

| Anbieter | Standort | Produkte | Preisgestaltung (ca.) |

|---|---|---|---|

| ATI-Metalle | USA | Nickellegierungen, Titanlegierungen | $50 - $200/kg |

| Tischlertechnik | USA | Speziallegierungen, rostfreier Stahl | $40 - $180/kg |

| Sandvik Werkstofftechnik | Schweden | Rostfreier Stahl, Hochleistungslegierungen | $30 - $150/kg |

| VSMPO-AVISMA | Russland | Titan-Legierungen | $60 - $220/kg |

| H.C. Starck Lösungen | Deutschland | Hochschmelzende Metalle, moderne Legierungen | $70 - $250/kg |

Vorteile und Grenzen des Vakuum-Induktionsschmelzens

Vorteile

- Reinheit und Qualität: Einer der wichtigsten Vorteile von VIM ist die Fähigkeit, extrem reine Metalle herzustellen, die für Hochleistungsanwendungen unerlässlich sind.

- Präzise Legierungszusammensetzung: Das Verfahren ermöglicht eine genaue Kontrolle der Legierungselemente und gewährleistet, dass das Endprodukt den genauen Spezifikationen entspricht.

- Verbesserte mechanische Eigenschaften: Durch VIM hergestellte Metalle weisen häufig bessere mechanische Eigenschaften auf, wie z. B. eine höhere Festigkeit, Zähigkeit und Beständigkeit gegen Ermüdung und Korrosion.

Beschränkungen

- Hohe Kosten: Sowohl die Einrichtungs- als auch die Betriebskosten des Vakuum-Induktionsschmelzens sind hoch, was ein Hindernis für kleinere Unternehmen oder die Produktion von Kleinserien darstellen kann.

- Komplexe Operation: Das Verfahren erfordert hochqualifiziertes Personal und ausgeklügelte Kontrollsysteme, um die für die Qualitätsproduktion erforderlichen Bedingungen aufrechtzuerhalten.

- Größe der Charge: Die Chargengröße, die hergestellt werden kann, ist im Vergleich zu anderen Schmelzverfahren oft kleiner, was die Produktionskapazität begrenzen kann.

Vergleich von Vakuum-Induktionsschmelzen mit anderen Schmelzverfahren

| Parameter | Vakuum-Induktionsschmelzen | Lichtbogenschmelzen | Luftinduktionsschmelzen |

|---|---|---|---|

| Reinheit | Hoch | Mäßig | Niedrig |

| Kosten | Hoch | Mäßig | Niedrig |

| Kontrolle über die Komposition | Ausgezeichnet | Gut | Messe |

| Größe der Charge | Klein bis Mittel | Mittel bis Groß | Groß |

| Mechanische Eigenschaften | Überlegene | Gut | Messe |

FAQs

| Frage | Antwort |

|---|---|

| Was ist Vakuum-Induktionsschmelzen? | Das Vakuum-Induktionsschmelzen ist ein Verfahren, bei dem durch elektromagnetische Induktion Metalle in einer vakuumversiegelten Umgebung geschmolzen werden, um hochreine Legierungen herzustellen. |

| Warum wird bei diesem Verfahren ein Vakuum verwendet? | Das Vakuum reduziert die Anwesenheit von Gasen wie Sauerstoff, Stickstoff und Wasserstoff, die Verunreinigungen und Defekte im Metall verursachen können. |

| Welche Arten von Metallen können mit VIM geschmolzen werden? | Verschiedene Metalle wie Nickel, Titan, Kobalt, Edelstahl und andere können mit VIM geschmolzen werden. |

| In welchen Branchen wird VIM üblicherweise eingesetzt? | Die Luft- und Raumfahrt-, Medizin-, Automobil-, Elektronik- und Energieindustrie verwenden VIM häufig zur Herstellung von Hochleistungskomponenten. |

| Was sind die Vorteile von VIM gegenüber anderen Schmelzverfahren? | VIM bietet im Vergleich zu anderen Schmelzverfahren eine höhere Reinheit, eine bessere Kontrolle über die Legierungszusammensetzung und bessere mechanische Eigenschaften. |

| Gibt es irgendwelche Einschränkungen bei der Verwendung von VIM? | Ja, VIM kann kostspielig und komplex sein und erfordert qualifiziertes Personal und präzise Kontrollsysteme. Außerdem werden in der Regel kleinere Chargengrößen verarbeitet. |

Teilen auf

MET3DP Technology Co., LTD ist ein führender Anbieter von additiven Fertigungslösungen mit Hauptsitz in Qingdao, China. Unser Unternehmen ist spezialisiert auf 3D-Druckgeräte und Hochleistungsmetallpulver für industrielle Anwendungen.

Fragen Sie an, um den besten Preis und eine maßgeschneiderte Lösung für Ihr Unternehmen zu erhalten!

Verwandte Artikel

Hochleistungs-Düsenschaufelsegmente: Revolutionierung der Turbineneffizienz mit 3D-Metalldruck

Mehr lesen "Über Met3DP

Aktuelles Update

Unser Produkt

KONTAKT US

Haben Sie Fragen? Senden Sie uns jetzt eine Nachricht! Wir werden Ihre Anfrage mit einem ganzen Team nach Erhalt Ihrer Nachricht bearbeiten.

Holen Sie sich Metal3DP's

Produkt-Broschüre

Erhalten Sie die neuesten Produkte und Preislisten

Metallpulver für 3D-Druck und additive Fertigung

UNTERNEHMEN

PRODUKT

cONTACT INFO

- Qingdao Stadt, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731