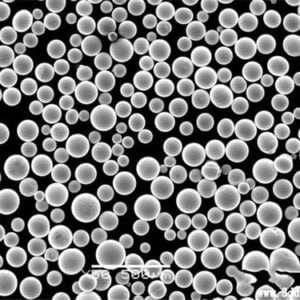

Polvos metálicos para impresión 3D y fabricación aditiva

Descubra las soluciones más avanzadas en polvos metálicos para impresión 3D. Ofrecemos polvos metálicos líderes en el sector para satisfacer sus distintas necesidades de impresión 3D.

Con décadas de experiencia colectiva.

QUIÉNES SOMOS

Una empresa de servicios excelentes

Metal3DP Technology Co., LTD es un proveedor líder de soluciones de fabricación aditiva con sede en Qingdao, China. La empresa está especializada en la impresión 3D de polvo metálico para aplicaciones industriales.

Organizados y certificados

En Metal3DP, la organización y la certificación son las piedras angulares de nuestro compromiso de ofrecer excelencia en el campo de la fabricación aditiva.

Precisión mediante la organización

Nuestro enfoque estructurado garantiza un control meticuloso en cada paso de la fabricación aditiva, ofreciendo la máxima calidad desde el diseño hasta la producción.

Certificado ISO 9001

Con la certificación ISO 9001, validamos nuestro compromiso con una gestión de calidad superior, garantizando la satisfacción del cliente y la mejora continua.

SERVICIOS

La mejor fabricación

Soluciones avanzadas de impresión 3D

Soluciones de vanguardia con tecnologías SLS, SLM y SEBM.

Polvos metálicos a medida

Materiales adaptados a las necesidades específicas de cada proyecto.

Desarrollo de aplicaciones

Asistencia integral desde la creación de prototipos hasta la producción.

Socio de fabricación digital

Guiar a las organizaciones a través de las transformaciones digitales.

Productos

Polvos metálicos para impresión 3D y fabricación aditiva

-

AlMgScZr Polvo

-

Ti6Al4V Polvo Polvo metálico con base de titanio para fabricación aditiva

-

CoCrMoW Polvo

-

Polvo K403 a base de níquel

-

Polvo de AlSi10Mg para impresión 3D EBM SLM

-

Ti22Al25Nb Polvo

-

Polvo de titanio y aluminio TA7

-

El mejor polvo de acero inoxidable 17-4PH para impresión 3D

-

Mejor polvo IN738LC para impresión 3D en 2025

-

Mejor polvo in718 polvo inconel 718 para impresión 3D de metales

-

Mejor polvo de Hastelloy X Polvo de aleación de alta temperatura para impresión 3D

-

Inconel 625 Polvo丨Superaleación a base de níquel in625 polvo.

Excelencia

Nuestra tecnología y artesanía

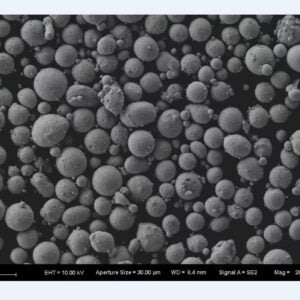

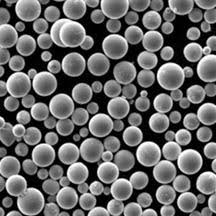

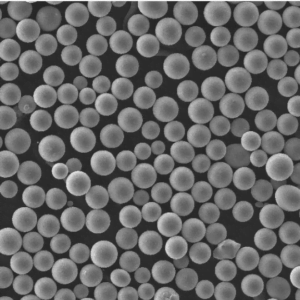

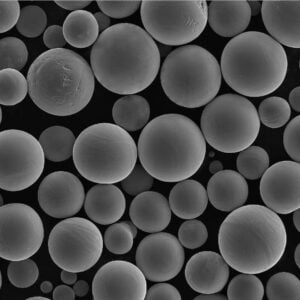

Utilizamos tecnología punta para producir polvos metálicos de impresión 3d de alta calidad con un tamaño uniforme y una excelente calidad superficial, mediante técnicas como el láser y la tecnología de plasma.

Nuestra tecnología 01.

polvo metálico avanzado

Ofrecemos polvos metálicos líderes en el sector para satisfacer sus diversas necesidades de impresión 3D. Tanto si se trata de fabricación aeroespacial, médica, automovilística o industrial, tenemos los materiales metálicos adecuados.

Nuestra tecnología 02.

Diversos procesos de producción

Como productor líder de polvo metálico para impresión 3D de alta calidad, nuestra empresa utiliza procesos de producción avanzados, como el proceso de electrodo giratorio de plasma y la atomización por plasma.

Nuestra tecnología 03.

Polvos de personalización

Podemos personalizar varios tipos de polvos metálicos especiales para impresión 3D según las necesidades del cliente, garantizando que todo, desde los materiales hasta los productos acabados, cumpla los requisitos del cliente y asegurando el liderazgo tecnológico.

Nuestra tecnología 04.

Asistencia técnica de expertos

Además de unas instalaciones de producción de última generación, nuestra empresa también ofrece un soporte técnico inigualable para ofrecer soluciones de impresión 3D personalizadas. Nuestro equipo de expertos del sector ofrece asesoramiento especializado para comprender los requisitos y retos exclusivos de cada cliente.

Nuestra tecnología 05.

Experiencia en ingeniería de materiales

Nuestros expertos en materiales trabajan duro para desarrollar aleaciones innovadoras como TiNi, TiTa, TiAl, TiNbZr, CoCrMo, superaleaciones de acero inoxidable y otros polvos metálicos para impresión 3D, diseñados para cumplir las exigentes normas de rendimiento del sector.

15,000 ㎡

Área de plantas especializadas

Nuestra fábrica cuenta con suficiente espacio de producción y equipos de apoyo.

15

Líneas de producción

Disponemos de varias líneas de producción dirigidas por profesionales experimentados.

100,000

Productos Capacidad

Con equipos y tecnología modernos, podemos satisfacer las necesidades de pedidos de gran volumen.

600 +

Clientes de confianza

Trabajamos con muchas marcas mundiales y gozamos de confianza y buena acogida.

POR QUÉ

Precisión en cada impresión.

Calidad en cada grano.

Dominio de técnicas avanzadas

Con una experiencia sin igual en las técnicas SLS, SLM y SEBM, Metal3DP garantiza precisión y calidad en cada impresión.

Equipos de última generación

Nuestras impresoras, líderes en el sector, permiten diseños complejos, grandes volúmenes de fabricación y una fiabilidad excepcional, por lo que se adaptan a una amplia gama de aplicaciones.

Materiales de alta calidad

Ofrecemos una gama premium de polvos metálicos, optimizados tanto para la fusión de lecho de polvo por láser como por haz de electrones, que garantizan piezas metálicas densas y de máxima calidad con un rendimiento mecánico superior.

Enfoque centrado en el cliente

Nuestro enfoque colaborativo nos permite trabajar en estrecha colaboración con los clientes, comprender sus necesidades y ofrecer soluciones a medida que generen resultados.

La innovación en el centro

Siempre a la vanguardia de la tecnología y la investigación, Metal3DP se compromete a ampliar los límites de la fabricación aditiva, ofreciendo los últimos avances a nuestros clientes.

Asistencia integral

Desde la consulta inicial hasta la asistencia postventa, el equipo especializado de Metal3DP ofrece un apoyo integral, garantizando una experiencia fluida y la implantación satisfactoria de nuestras soluciones en sus operaciones.

Características asombrosas

Nuestras ventajas más destacadas

Met3DP cuenta con un equipo profesional de I+D y gestión, sigue estrictamente las normas internacionales de ensayo de CE, ISO9000.

Especializados en polvos metálicos para impresión 3D y fabricación aditiva

Creemos firmemente que entregar productos de alta calidad con prontitud es la clave para forjar colaboraciones a largo plazo. Su satisfacción es el motor que nos impulsa a seguir avanzando en el mundo de la fabricación aditiva de metales.

Elija Met3DP, donde la garantía de calidad y la accesibilidad global se combinan para ganarse su confianza e impulsar nuestro progreso. Su confianza en nuestras soluciones es nuestro objetivo final.

- Directo a fábrica

- Servicios en todo el mundo

- Amplia experiencia en el sector

- Método de gestión anticipada

- Excelente servicio

- Calidad excepcional

Desbloquear posibilidades

Descubra las diversas aplicaciones industriales de Metal3DP

En Metal3DP, no sólo nos dedicamos a los polvos metálicos, sino también a transformar industrias a través de la innovación.

Tecnología HIP

La tecnología de prensado isostático en caliente (HIP) funciona colocando el producto en un recipiente cerrado...

Tecnología MIM

Los productos MIM pueden tener formas complejas, tamaños precisos, gran resistencia y fabricarse...

Tecnología SLM

En principio, la SLM es similar a la SLS, ya que se utiliza un láser para fundir y solidificar el polvo metálico...

Tecnología EBM

El EBM es un método de fusión en vacío en el que la energía cinética de una corriente...

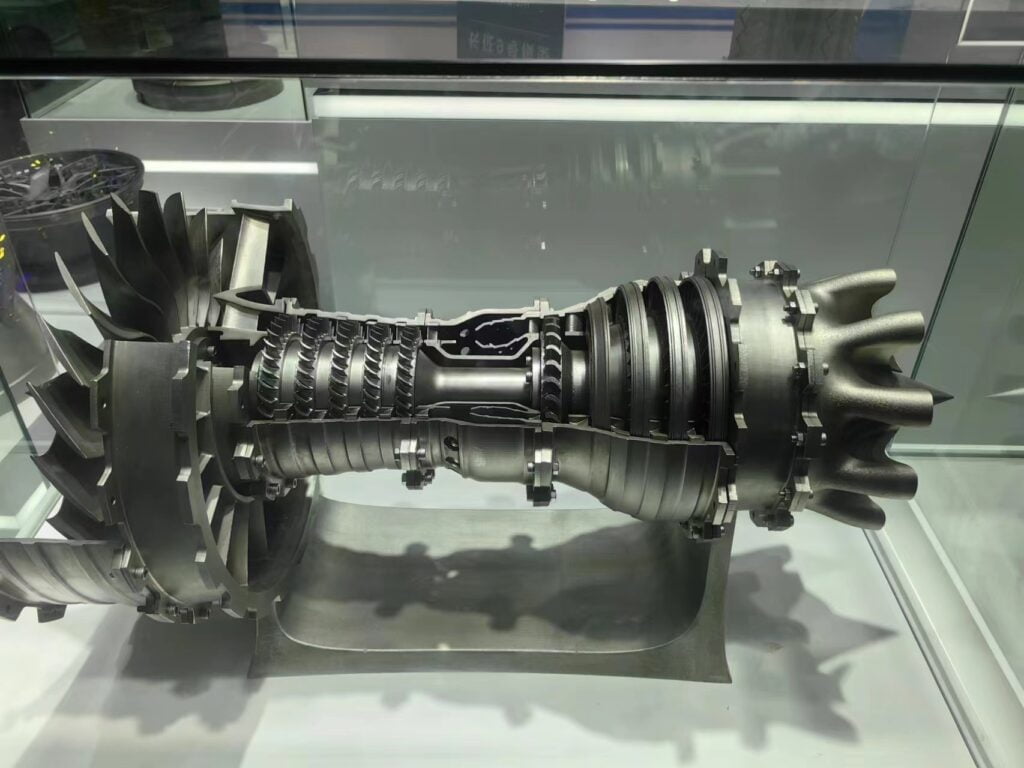

Proyectos

Proyectos finalizados

Cada proyecto representa una fusión única de innovación, precisión y tecnología punta, proporcionando soluciones que satisfacen los requisitos más exigentes de la industria.

Ruedas personalizadas

Transforme los diseños de las llantas en obras maestras de alto rendimiento que redefinen la estética y las prestaciones del automóvil.

Joyería personalizada

Combinamos precisión y visión artística para crear piezas únicas que encarnan la artesanía y la personalización.

Piezas aeroespaciales

Sea testigo de las innovaciones en la producción de piezas complejas de alta precisión que cumplen los exigentes requisitos de la industria aeroespacial.

Polvos metálicos para impresión 3D y fabricación aditiva

PRODUCTO

cONTACT INFO

- Ciudad de Qingdao, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731