Máquinas de fusión por haz de electrones

Índice

Visión general de máquina de fusión por haz de electrones

La fusión por haz de electrones (EBM) es una tecnología de fabricación aditiva que se utiliza para fusionar polvos metálicos en piezas totalmente densas capa a capa mediante un haz de electrones de alta potencia en condiciones de vacío. Las máquinas de EBM ofrecen velocidades de fabricación y propiedades mecánicas inigualables, inalcanzables con otros métodos de impresión 3D de metales.

Entre los atributos clave de la tecnología EBM se incluyen:

Tabla 1: Tecnología de fusión por haz de electrones

| Atributo | Descripción |

|---|---|

| Fuente de calor | Haz de electrones de alta intensidad |

| Medio ambiente | Alto vacío |

| Materia prima | Lecho de polvo metálico |

| Control del haz | Lentes y bobinas electromagnéticas |

| Modo Construcción | Fusión de polvo metálico por capas |

| Aplicaciones | Aeroespacial, médica, automoción, herramientas |

Aprovechando el enfoque preciso del haz y el escaneado rápido, la EBM fusiona materiales conductores como el titanio, las aleaciones de níquel, los aceros para herramientas y los metales refractarios en componentes totalmente densos con propiedades superiores sólo superadas por los productos forjados.

El entorno de vacío controlado evita la contaminación, mientras que el suministro inteligente de energía y las altas temperaturas de precalentamiento minimizan las tensiones residuales que provocan alabeos o grietas.

Comprender estos principios básicos ayuda a ilustrar por qué EBM ofrece un rendimiento mecánico excepcional hecho a medida para las aplicaciones industriales más exigentes.

Tipos de sistemas de fusión por haz de electrones

| Característica | Descripción | Impacto en el uso del sistema |

|---|---|---|

| Configuración del cañón de electrones | Los sistemas de fusión por haz de electrones utilizan un cañón de electrones para generar un haz de alta energía que funde selectivamente el polvo metálico. Existen dos configuraciones principales para los cañones de electrones: * Sidewinder: La fuente del haz de electrones se coloca horizontalmente junto a la cámara de impresión. Este diseño permite un mayor volumen de la cámara de impresión, pero puede limitar el acceso para el procesamiento posterior. * Top Gun: La fuente del haz de electrones está situada directamente encima de la cámara de fabricación. Esta configuración ofrece un acceso más fácil para la retirada y la supervisión de las piezas, pero puede restringir la envolvente de construcción máxima. | La selección de la configuración de la pistola depende de la prioridad entre el volumen de fabricación y la accesibilidad. Las Sidewinder son ideales para la producción de alto rendimiento de piezas de gran tamaño, mientras que las Top Gun son más adecuadas para aplicaciones de investigación y desarrollo en las que es necesario supervisar y manipular las piezas con frecuencia. |

| Modo de fusión del haz | Los sistemas EBM pueden funcionar en dos modos principales de fusión del haz: * Escaneado de trama: El haz de electrones recorre rápidamente el lecho de polvo siguiendo un patrón predeterminado, fundiendo las zonas designadas capa por capa. Este método es eficaz para geometrías sencillas, pero puede crear artefactos escalonados en superficies curvas. * Escaneo vectorial: El haz de electrones sigue una trayectoria vectorial definida para fundir el polvo. Este método ofrece un mayor control sobre la geometría del baño de fusión y el acabado de la superficie, especialmente en el caso de características complejas. Sin embargo, la exploración vectorial puede ser más lenta que la exploración de trama para geometrías sencillas. | La elección entre los modos de escaneado rasterizado y vectorial depende del equilibrio deseado entre velocidad, resolución y calidad superficial. El escaneado rasterizado es preferible para la producción de grandes volúmenes de piezas con geometrías básicas, mientras que el escaneado vectorial es más adecuado para piezas complejas que exigen gran precisión y acabado superficial. |

| Diseño del sistema de vacío | La fusión por haz de electrones requiere un entorno de alto vacío (normalmente por debajo de 10^-4mbar) para evitar la oxidación del metal fundido y garantizar la estabilidad del haz. Existen dos diseños comunes de sistemas de vacío: * Bomba de difusión: Este diseño tradicional utiliza bombas de difusión para alcanzar el nivel de vacío necesario. Las bombas de difusión son fiables y están bien establecidas, pero requieren un mantenimiento rutinario y pueden ser relativamente lentas para alcanzar niveles óptimos de vacío. * Criobombeo: Esta tecnología más reciente emplea criobombas para capturar moléculas de gas mediante un enfriamiento extremo. Las criobombas ofrecen tiempos de bombeo más rápidos y menores necesidades de mantenimiento en comparación con las bombas de difusión. Sin embargo, tienen un coste de inversión inicial más elevado y pueden requerir tuberías adicionales para el suministro de nitrógeno líquido. | La selección del diseño del sistema de vacío depende de factores como el presupuesto, los requisitos de mantenimiento y los tiempos de ciclo deseados. Las bombas de difusión son una opción rentable para entornos de producción establecidos, mientras que el criobombeo ofrece ventajas para aplicaciones de alto rendimiento o entornos de investigación que priorizan tiempos de respuesta rápidos. |

| Sistema de suministro de polvo | La distribución uniforme del polvo metálico en la plataforma de construcción es fundamental para el éxito de las construcciones EBM. Se emplean dos sistemas principales de distribución de polvo: * Revestimiento de la cuchilla: Una cuchilla o rastrillo extiende una fina capa de polvo sobre la plataforma de construcción después de cada ciclo de fusión. El recubrimiento con cuchilla es un método sencillo y fiable, pero puede provocar incoherencias en la densidad del polvo debido a variaciones en la presión y el ángulo de la cuchilla. * Recoil Spreading: Una corriente de gas a alta presión altera el lecho de polvo, haciendo que las partículas de polvo retrocedan y depositen una nueva capa. El esparcimiento por retroceso ofrece una distribución más uniforme del polvo en comparación con el recubrimiento por cuchillas, pero requiere una cuidadosa optimización de la presión del gas para evitar alterar las capas previamente fundidas. | La selección del sistema de suministro de polvo influye en la calidad y repetibilidad de la capa. El recubrimiento por cuchilla es adecuado para la producción de bajo volumen o aplicaciones en las que la densidad del polvo es menos crítica. El esparcido por retroceso es preferible para piezas de alta precisión que exigen una distribución uniforme del polvo. |

Fundamentos del proceso de fusión por haz de electrones

| Escenario | Descripción | Ventajas | Consideraciones |

|---|---|---|---|

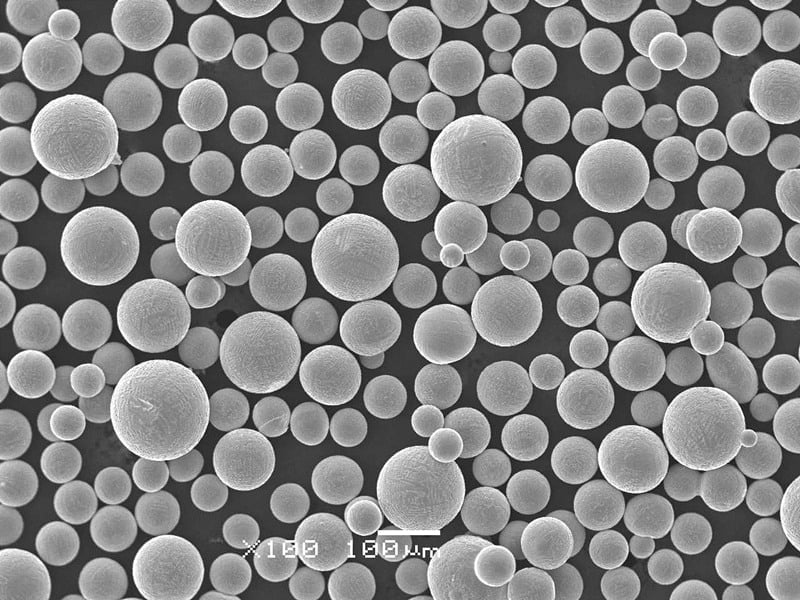

| Preparación del polvo | Los polvos metálicos utilizados en EBM se producen meticulosamente para garantizar una fluidez, una distribución granulométrica y una pureza química óptimas. El tamaño de las partículas desempeña un papel crucial, ya que los polvos excesivamente finos pueden dificultar la extensión de la capa, mientras que los polvos demasiado gruesos pueden provocar la formación de bolas y una fusión deficiente. El control estricto del oxígeno, el nitrógeno y otros elementos es esencial para minimizar la porosidad y conseguir las propiedades mecánicas deseadas. | * Propiedades coherentes de los materiales en toda la construcción * Reducción del riesgo de defectos como porosidad y agrietamiento. | * Alto coste inicial de los polvos metálicos de alta calidad * Necesidad de manipulación y almacenamiento especializados debido a su reactividad potencial |

| Cámara de vacío | La fusión por haz de electrones requiere un entorno de alto vacío (normalmente entre 10-⁴ y 10-⁹ Pa) para evitar la oxidación y la contaminación del metal fundido. Esto se consigue mediante potentes bombas de vacío que extraen las moléculas de aire de la cámara. La ausencia de oxígeno permite procesar metales reactivos como el titanio y el tántalo. | * Minimiza la interacción entre el metal fundido y los gases atmosféricos. * Permite fabricar piezas de alta densidad con excelentes propiedades mecánicas | * Se requieren sistemas de bombeo de vacío complejos y costosos * Consideraciones adicionales sobre el control de la humedad para evitar salpicaduras e incoherencias. |

| Generación de haces de electrones | El corazón de la EBM es un cañón de electrones que emite un haz concentrado de electrones de alta energía. Un campo eléctrico calienta un filamento (cátodo) y hace que libere electrones. Estos electrones son acelerados por un alto voltaje hacia un ánodo y concentrados por bobinas electromagnéticas. El haz resultante presenta una densidad de potencia excepcional, capaz de fundir incluso metales refractarios con puntos de fusión elevados. | * Control preciso del tamaño y la profundidad del baño de fusión * Penetración profunda para geometrías complejas con características internas | * Requiere alta tensión y sofisticados sistemas de control del haz de luz * El mantenimiento y la calibración del cañón de electrones son cruciales |

| Distribución y esparcimiento del polvo | Un mecanismo de cuchillas o rodillos extiende meticulosamente una fina capa de polvo metálico sobre la plataforma de impresión. El grosor de esta capa, que suele oscilar entre 30 y 100 micras, viene predeterminado por la resolución deseada y la geometría de la pieza. | * Garantiza un grosor de capa uniforme para propiedades de material consistentes. * Permite crear características intrincadas | * El control preciso del mecanismo de esparcimiento del polvo es fundamental * La fluidez del polvo y la distribución del tamaño de las partículas pueden influir en la eficacia del esparcido. |

| Fusión selectiva | El haz de electrones, guiado por espejos de escaneado controlados por ordenador, funde selectivamente regiones específicas del lecho de polvo según un modelo 3D cortado. El polvo no fundido actúa como soporte de las estructuras que sobresalen, eliminando la necesidad de estructuras de soporte externas habituales en otras técnicas de fabricación aditiva. | * Alta precisión y exactitud en la construcción de geometrías complejas * Capacidad para crear funciones y canales internos | * Es necesaria una cuidadosa planificación de la trayectoria de exploración para optimizar la fusión y minimizar la tensión residual. |

| Construcción por capas | Tras la fusión de una sola capa, se deposita encima una nueva capa de polvo. A continuación, el haz de electrones funde selectivamente las zonas designadas dentro de esta nueva capa, fusionándola con la capa fundida anteriormente. Este proceso continúa de forma iterativa hasta que se completa todo el objeto 3D. | * Crea geometrías complejas de forma escalonada * Permite un uso eficiente del material, minimizando los residuos. | * El tiempo de fabricación puede ser mayor que en otros procesos de AM debido al método capa por capa. |

| Gestión del calor y plataforma de construcción | La gestión térmica desempeña un papel fundamental en la EBM. La plataforma de fabricación suele precalentarse a una temperatura ligeramente inferior al punto de fusión del polvo para mejorar la fluidez y favorecer la unión. Un crisol de cobre refrigerado por agua ayuda a disipar el calor y evita que la pieza final se deforme. | * Minimiza las tensiones térmicas y la acumulación de tensiones residuales * Contribuye a la precisión dimensional y a la calidad de las piezas | * Es necesario controlar cuidadosamente la temperatura de precalentamiento y la velocidad de enfriamiento. |

| Extracción de piezas y tratamiento posterior | Una vez finalizado el proceso de construcción, la cámara vuelve a la presión atmosférica. La pieza construida permanece adherida a la plataforma de construcción y es necesario separarla. Las estructuras de soporte, si las hay, se retiran cuidadosamente mediante técnicas mecánicas. Dependiendo de la aplicación, pueden emplearse pasos de postprocesado como el tratamiento térmico, el prensado isostático en caliente o el mecanizado para conseguir el acabado superficial y las propiedades mecánicas deseados. | * Minimiza los pasos de postprocesado gracias a su alta densidad y a su capacidad para dar forma casi de red. * Permite crear piezas funcionales | * El proceso de retirada requiere cuidado para no dañar los elementos delicados * El tratamiento térmico u otros pasos posteriores pueden aumentar el tiempo total de procesamiento. |

Especificaciones clave de máquina de fusión por haz de electrones

| Especificación | Descripción | Impacto en la calidad de las piezas y en la producción |

|---|---|---|

| Potencia del haz (kW) | Se refiere a la potencia total del haz de electrones. | Una mayor potencia del haz se traduce en velocidades de fusión más rápidas y un mayor rendimiento. También permite procesar capas más gruesas y materiales más densos. Sin embargo, una potencia excesiva puede provocar el sobrecalentamiento y la deformación de la pieza. |

| Construir la envoltura (mm) | Define las dimensiones máximas (longitud, anchura, altura) de una pieza que puede fabricarse en una sola construcción. | Una mayor área de fabricación ofrece una mayor flexibilidad de diseño para geometrías complejas. Sin embargo, también aumenta el espacio ocupado por la máquina, el consumo de polvo y el tiempo total de fabricación. |

| Nivel de vacío (Pa) | La presión dentro de la cámara EBM, crucial para evitar la oxidación y la contaminación durante el proceso de fusión. | Un vacío elevado (valor Pa inferior) garantiza una interacción mínima entre el metal fundido y los gases atmosféricos, lo que da lugar a piezas con propiedades mecánicas superiores y alta densidad. Sin embargo, lograr y mantener un vacío más profundo requiere bombas más potentes, lo que aumenta el coste y la complejidad de la máquina. |

| Espesor de capa (μm) | El grosor de cada capa individual de polvo metálico esparcido y fundido durante el proceso de construcción. | Las capas más finas ofrecen detalles más precisos y superficies más lisas. Sin embargo, requieren más tiempo de fabricación debido al mayor número de capas necesarias. Por el contrario, las capas más gruesas pueden ser más rápidas de construir, pero pueden dar lugar a una superficie más rugosa y a una posible porosidad interna. |

| Compatibilidad de materiales | La gama de polvos metálicos que puede procesar el sistema EBM. | Una mayor compatibilidad de materiales permite crear piezas a partir de diversas aleaciones con propiedades específicas adecuadas para distintas aplicaciones. Sin embargo, algunos materiales tienen puntos de fusión más altos o requieren una manipulación especializada, lo que podría limitar las opciones de la máquina. |

| Control in situ | La posibilidad de supervisar el proceso de fusión en tiempo real mediante cámaras u otros sensores. | La supervisión in situ permite la detección precoz de defectos como salpicaduras o grietas en las capas, lo que permite tomar medidas correctivas durante la fabricación. Esto puede mejorar significativamente el rendimiento y reducir el riesgo de fallo de la pieza. |

| Control de la geometría del baño de fusión | El nivel de precisión con el que puede enfocarse y manipularse el haz de electrones para controlar la forma del baño de metal fundido. | El control preciso del baño de fusión minimiza las zonas afectadas por el calor y las tensiones residuales, lo que mejora el rendimiento mecánico y la resistencia a la fatiga de las piezas. Esto es especialmente importante en aplicaciones que requieren grandes esfuerzos. |

| Sistema de recubrimiento en polvo | Mecanismo utilizado para suministrar y esparcir polvo metálico fresco por la plataforma de impresión después de fundir cada capa. | Un sistema de recubrimiento eficaz garantiza un espesor constante de la capa de polvo y minimiza el riesgo de contaminación por partículas de polvo residuales. Los sistemas basados en cuchillas y rodillos son habituales, cada uno con sus propias ventajas y limitaciones. |

| Software de generación de asistencia | El software utilizado para diseñar y generar estructuras de soporte dentro del modelo 3D. | Unas estructuras de soporte bien diseñadas son cruciales para evitar la distorsión de las piezas y garantizar una correcta disipación del calor durante la fabricación. Un software avanzado puede optimizar la colocación de los soportes y minimizar el desperdicio de material. |

| Requisitos de postprocesamiento | El nivel de postprocesado necesario para conseguir las propiedades finales deseadas de la pieza. | Las piezas EBM suelen requerir un procesamiento posterior mínimo en comparación con otras técnicas de fabricación aditiva. Sin embargo, la eliminación de la estructura de soporte y el acabado de la superficie pueden ser necesarios en función de la aplicación. |

Adopción económica de la fusión por haz de electrones

| Factor | Impacto en la adopción | Explicación |

|---|---|---|

| Gastos de capital | Alta | Las máquinas de EBM conllevan un elevado coste inicial, que oscila entre $500.000 y varios millones de dólares en función del volumen de fabricación y las capacidades. Esto puede suponer un obstáculo importante para los fabricantes más pequeños o los que se inician en la fabricación aditiva. |

| Costes operativos | Mixto | Aunque la EBM ofrece ventajas como la reducción del desperdicio de material y la fabricación de formas casi netas, también genera costes de material en polvo, consumo de energía (debido al haz de electrones de alta potencia) y posibles procesos posteriores, como la eliminación de soportes. Sin embargo, estos costes pueden compensarse con la reducción de las necesidades de mecanizado y la mejora del rendimiento de las piezas. |

| Complejidad de las piezas | Positivo | EBM destaca en la creación de geometrías complejas, casi imposibles, con canales internos y celosías. Esto da libertad de diseño para componentes ligeros y de alta resistencia en los sectores aeroespacial y médico, entre otros. La capacidad de crear características complejas puede justificar los costes más elevados asociados a la EBM. |

| Volumen de producción | Limitado | Las máquinas de EBM tienen velocidades de fabricación más lentas que otras tecnologías de fabricación aditiva. Esto las hace menos adecuadas para series de producción de gran volumen. Sin embargo, la EBM brilla en aplicaciones en las que la personalización, los lotes pequeños y el rendimiento son primordiales. |

| Compatibilidad de materiales | Ampliar | La EBM puede manipular una gama de materiales más amplia que muchos otros procesos de impresión 3D, incluidos metales reactivos y refractarios, algunas aleaciones e incluso determinadas cerámicas. Esta versatilidad abre las puertas a nuevas aplicaciones en entornos exigentes. El desarrollo continuo de materiales compatibles impulsará aún más su adopción. |

| Mano de obra y experiencia | Especializada | El funcionamiento y mantenimiento de las máquinas de EBM requiere personal cualificado con conocimientos de sistemas de vacío, tecnología de haz de electrones y manipulación de polvo metálico. La escasez de estos conocimientos puede ser un obstáculo para algunas empresas, lo que repercute en los índices de adopción. |

| Retorno de la inversión (ROI) | A largo plazo | La viabilidad económica de la EBM depende de una perspectiva a largo plazo. Aunque los costes iniciales son elevados, las ventajas de la EBM (por ejemplo, piezas más ligeras y resistentes, reducción de residuos) suelen traducirse en ahorros de costes y mejoras de rendimiento a lo largo del ciclo de vida de un producto. |

| Incentivos públicos | Positivo | El apoyo gubernamental a la investigación y el desarrollo en fabricación aditiva, incluida la EBM, puede acelerar la adopción al reducir las barreras de entrada y fomentar la innovación. Las exenciones fiscales o las subvenciones pueden incentivar a las empresas a invertir en tecnología de EBM. |

Materiales populares para EBM

| Clase de material | Ejemplos de aleaciones | Propiedades | Aplicaciones |

|---|---|---|---|

| Aleaciones de titanio | Ti-6Al-4V, Ti-6Al-4V ELI | * Excelente relación resistencia-peso * Alta biocompatibilidad * Resistente a la corrosión | * Componentes aeroespaciales (alas, tren de aterrizaje) * Implantes médicos (prótesis de rodilla, implantes dentales) * Artículos deportivos (palos de golf, cuadros de bicicleta) |

| Aleaciones a base de níquel | Inconel 625, Inconel 718 | * Resistencia excepcional a altas temperaturas * Resistencia a la oxidación y a la corrosión * Buena soldabilidad | * Álabes y discos de turbina para motores a reacción * Intercambiadores de calor para procesos químicos * Ejes impulsores para bombas |

| Aleaciones de cobalto-cromo | CoCrMo, Haynes 214 | * Alta resistencia al desgaste * Biocompatible (aplicaciones limitadas) * Buena dureza | * Sustituciones articulares (caderas, rodillas) * Herramientas de corte y piezas de desgaste * Implantes dentales (uso limitado debido a posibles problemas con el cromo) |

| Aceros inoxidables | 17-4PH, 316L | * Buena resistencia a la corrosión * Resistencia moderada * Biocompatible (aplicaciones limitadas) | * Instrumental médico * Equipos de procesamiento químico * Componentes para el procesado de alimentos y bebidas |

| Materiales emergentes | * Tungsteno (W) * Tántalo (Ta) * Niobio (Nb) * Molibdeno (Mo) | * Puntos de fusión ultraelevados * Excelentes propiedades a altas temperaturas * Investigación y desarrollo limitados | * Aplicaciones potenciales en las industrias aeroespacial, de defensa y nuclear (debido a sus altos puntos de fusión y resistencia a entornos extremos). |

Ventajas de la fusión por haz de electrones

| Beneficio | Descripción | Impacto |

|---|---|---|

| Piezas de alta densidad con forma casi de red | La EBM crea piezas con una densidad superior al 99,5% de la densidad teórica del polvo metálico utilizado. Esto elimina la porosidad (pequeñas bolsas de aire) habitual en otros métodos de fabricación aditiva, lo que da lugar a piezas con una solidez, resistencia a la fatiga y precisión dimensional excepcionales. | Esto permite crear componentes metálicos funcionales para aplicaciones exigentes en los sectores aeroespacial (álabes de turbinas, carcasas de motores), médico (implantes dentales, prótesis) y automovilístico (piezas ligeras de alto rendimiento). |

| Propiedades mecánicas superiores | El entorno de alto vacío y el preciso proceso de fusión en EBM minimizan la oxidación y la contaminación, preservando las propiedades inherentes del polvo metálico. Esto se traduce en piezas con una excelente resistencia a la tracción, resistencia a la fluencia (capacidad de soportar la deformación bajo tensión a altas temperaturas) y tenacidad a la fractura. | Las piezas producidas con EBM pueden soportar cargas importantes, funcionar eficazmente a temperaturas elevadas y resistir la propagación de grietas, lo que las hace ideales para aplicaciones que requieren durabilidad e integridad estructural en entornos difíciles. |

| Procesado de metales refractarios y reactivos | A diferencia de los métodos de fabricación tradicionales, limitados por los altos puntos de fusión y la reactividad, la EBM destaca en el procesamiento de materiales difíciles como las aleaciones de titanio, tántalo e Inconel. El entorno de vacío evita la oxidación y permite un control preciso del proceso de fusión, lo que garantiza el éxito de la fabricación. | Esto amplía las posibilidades de diseño para sectores como el aeroespacial y el biomédico, en los que los componentes requieren una excepcional relación resistencia-peso, biocompatibilidad (compatibilidad con tejidos vivos) y rendimiento a altas temperaturas. |

| Libertad de diseño para geometrías complejas | El enfoque capa por capa de EBM permite crear intrincadas características internas, canales y estructuras reticulares imposibles con las técnicas convencionales. Esta flexibilidad de diseño optimiza la distribución del peso, mejora la transferencia de calor y permite crear componentes con una funcionalidad superior. | Esta ventaja revoluciona el diseño de productos en industrias como la aeroespacial, donde los componentes ligeros y de alta resistencia con complejos canales de refrigeración son cruciales para la eficiencia de los motores. También permite crear implantes médicos personalizados que se adaptan perfectamente a la anatomía del paciente. |

| Estructuras de apoyo mínimas | Debido a la gran resistencia inherente de las piezas producidas con EBM, se necesitan estructuras de soporte mínimas durante el proceso de fabricación. Esto reduce el tiempo de procesamiento posterior y el desperdicio de material, así como el riesgo de que la estructura de soporte dañe el componente final. | Esto se traduce en tiempos de producción más rápidos, costes generales más bajos y la posibilidad de crear geometrías complejas que serían difíciles o imposibles de conseguir con los métodos tradicionales. |

| Reducción del desperdicio de material | La EBM es un proceso de fabricación aditiva, lo que significa que el material se añade capa a capa para crear la forma deseada. Esto minimiza el desperdicio de material en comparación con técnicas sustractivas como el mecanizado, en las que se retira una parte significativa de la materia prima para conseguir la forma final. | Esta ventaja fomenta la sostenibilidad y reduce los costes de producción al maximizar la utilización del material. Además, el polvo no utilizado de la cámara de fabricación puede reutilizarse para fabricaciones posteriores, lo que minimiza aún más los residuos. |

Visión general de máquina de fusión por haz de electrones Proveedores

Diversos fabricantes industriales consolidados y nuevos participantes especializados ofrecen soluciones de fusión por haz de electrones escalables desde la investigación hasta la producción de grandes volúmenes en los sectores aeroespacial, médico, automovilístico e industrial.

Cuadro 8: Principales fabricantes de sistemas de fusión por haz de electrones

| Proveedor | Detalles | Segmentos objetivo |

|---|---|---|

| Aditivos GE | Tecnología EBM pionera | Aeroespacial, médica, automoción |

| sciaky | Sobre de mayor tamaño | Estructuras aeroespaciales |

| Aditivo Wayland | Plataformas económicas de metal AM | Pequeños talleres mecánicos |

| JEOL | Sistemas de MBE para investigación | Universidades |

| Nano Dimensión | Capacidad multimaterial | Electrónica, defensa |

El líder del sector Arcam EBM, que ahora forma parte de GE Additive, estableció un liderazgo temprano gracias a sus soluciones patentadas y sigue dominando las categorías de implantes médicos y aeroespacial.

Mientras tanto, nuevos operadores como Wayland pretenden ampliar la adopción dirigiéndose a los pequeños y medianos fabricantes con plataformas de partida económicas.

La colaboración sobre materiales, cualificación de piezas y optimización de máquinas entre productores, investigadores y grupos de usuarios finales ampliará en última instancia la penetración de la EBM en otras aplicaciones críticas.

Perspectivas de adopción de la fusión por haz de electrones

Impulsada por una velocidad de producción superior y unas propiedades mecánicas excepcionales imposibles con otros procesos de aditivos metálicos o convencionales, la adopción de la EBM parece posicionada para una expansión masiva en las categorías aeroespacial, de dispositivos médicos, automovilística e industrial en los próximos 5-7 años.

Se espera que una mayor concienciación sobre las ventajas de la EBM más allá de la creación de prototipos para la producción a gran escala impulse las inversiones en equipos a medida que las organizaciones aprovechen la impresión 3D para remodelar las cadenas de suministro.

Los envolventes de construcción más grandes ahora comercialmente accesibles también permiten la consolidación de conjuntos en menos componentes, lo que optimiza aún más la logística de inventario y los plazos de entrega.

Sin embargo, la disminución de los costes de los sistemas, combinada con una mayor disponibilidad de materiales, debe seguir mejorando el acceso de los fabricantes más pequeños a la tecnología EBM. La racionalización de las herramientas auxiliares de manipulación del polvo y de los flujos de trabajo de posprocesamiento también simplificará la adopción.

En general, la EBM mantiene un fuerte impulso para penetrar en una gama cada vez más amplia de aplicaciones de producción gracias a unas tasas de deposición inigualables y a las excepcionales propiedades de los materiales resultantes en comparación con otros procesos de fabricación de aditivos metálicos o heredados.

PREGUNTAS FRECUENTES

P: ¿Qué infraestructura de instalaciones se necesita para apoyar la MBE?

R: Más de 500 pies cuadrados para la máquina en sí, con más espacio para las estaciones de manipulación de polvo y post-procesamiento. El refuerzo del suelo de hormigón para cargas de equipos de más de 12.000 libras es típico.

P: ¿Cuántos operarios se necesitan por máquina de EBM?

R: Un técnico puede encargarse de varias unidades de EBM en función del nivel de automatización y de los volúmenes de producción. El personal adicional se encarga de las operaciones con polvo, las tareas de posprocesamiento, el mantenimiento y la ingeniería.

P: ¿Qué materiales no pueden procesarse con la tecnología EBM?

R: Los polímeros no conductores no pueden procesarse con haces de electrones. Pero el EBM admite prácticamente cualquier sistema de aleación metálica conductiva que pueda fabricarse de otro modo.

P: ¿Qué riesgos de seguridad conlleva la tecnología EBM?

R: Las tensiones elevadas de los haces de electrones plantean riesgos de arco eléctrico que exigen el uso de armarios y controles adecuados. La exposición al polvo metálico reactivo también requiere protocolos para los peligros de incendio e inhalación que requieren equipos de protección y formación.

P: ¿Requiere la EBM algún tratamiento térmico secundario?

R: Algunas aleaciones se benefician del tratamiento térmico para mejorar aún más las microestructuras y adaptar las propiedades mecánicas. Sin embargo, los rápidos ciclos de solidificación y las altas temperaturas de precalentamiento intrínsecas del proceso EBM suelen eliminar estos pasos de postprocesamiento.

Compartir

Facebook

Twitter

LinkedIn

WhatsApp

Correo electrónico

MET3DP Technology Co., LTD es un proveedor líder de soluciones de fabricación aditiva con sede en Qingdao, China. Nuestra empresa está especializada en equipos de impresión 3D y polvos metálicos de alto rendimiento para aplicaciones industriales.

Solicite información para obtener el mejor precio y una solución personalizada para su empresa.

Artículos relacionados

Acerca de Met3DP

Reproducir vídeo

Actualización reciente

Nuestro producto

CONTACTO

¿Tiene alguna pregunta? ¡Envíenos un mensaje ahora! Atenderemos su solicitud con todo un equipo tras recibir su mensaje.

Polvos metálicos para impresión 3D y fabricación aditiva

PRODUCTO

cONTACT INFO

- Ciudad de Qingdao, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731