Установки для электронно-лучевой плавки

Оглавление

Обзор электронно-лучевая плавильная машина

Электронно-лучевое плавление (EBM) - это технология аддитивного производства, используемая для послойного сплавления металлических порошков в полностью плотные детали с помощью мощного электронного луча в условиях вакуума. Машины EBM обеспечивают непревзойденную скорость сборки и механические свойства, недостижимые при использовании других методов 3D-печати металлов.

Ключевые атрибуты технологии EBM включают:

Таблица 1: Обзор технологии электронно-лучевого плавления

| Атрибут | Описание |

|---|---|

| Источник тепла | Высокоинтенсивный электронный луч |

| Окружающая среда | Высокий вакуум |

| Сырье | Металлическая порошковая кровать |

| Управление лучом | Электромагнитные линзы и катушки |

| Режим сборки | Послойное сплавление металлических порошков |

| Приложения | Аэрокосмическая, медицинская, автомобильная, инструментальная промышленность |

Используя точную фокусировку луча и быстрое сканирование, EBM сплавляет такие проводящие материалы, как титан, никелевые сплавы, инструментальные стали и тугоплавкие металлы, в полностью плотные компоненты с превосходными свойствами, превосходящими только деформируемые изделия.

Контролируемая вакуумная среда предотвращает загрязнение, а интеллектуальная подача энергии и высокие температуры предварительного нагрева сводят к минимуму остаточные напряжения, приводящие к деформации или трещинам.

Понимание этих основных принципов помогает понять, почему EBM обеспечивает исключительные механические характеристики, специально разработанные для самых требовательных промышленных применений.

Типы систем электронно-лучевой плавки

| Характеристика | Описание | Impact on System Use |

|---|---|---|

| Electron Gun Configuration | Electron beam melting systems utilize an electron gun to generate a high-energy beam that selectively melts metal powder. There are two main configurations for electron guns: * Sidewinder: The electron beam source is positioned horizontally alongside the build chamber. This design allows for a larger build chamber volume but may limit access for post-processing. * Top Gun: The electron beam source is situated directly above the build chamber. This configuration offers easier access for part removal and monitoring but may restrict the maximum build envelope. | The selection of gun configuration depends on the priority between build volume and accessibility. Sidewinders are ideal for high-throughput production of larger parts, while Top Guns are better suited for research and development applications where frequent part monitoring and manipulation are necessary. |

| Beam Melting Mode | EBM systems can operate in two primary beam melting modes: * Raster Scan: The electron beam rapidly scans across the powder bed in a predetermined pattern, melting designated areas layer-by-layer. This method is efficient for simple geometries but can create stair-stepping artifacts on curved surfaces. * Vector Scan: The electron beam follows a defined vector path to melt the powder. This method offers greater control over melt pool geometry and surface finish, particularly for intricate features. However, vector scanning can be slower than raster scanning for simple geometries. | The choice between raster and vector scan modes depends on the desired balance between speed, resolution, and surface quality. Raster scanning is preferred for high-volume production of parts with basic geometries, while vector scanning is more suitable for complex parts demanding high accuracy and surface finish. |

| Vacuum System Design | Electron beam melting necessitates a high vacuum environment (typically below 10^-4mbar) to prevent oxidation of the molten metal and ensure beam stability. There are two common vacuum system designs: * Diffusion Pump: This traditional design utilizes diffusion pumps to achieve the required vacuum level. Diffusion pumps are reliable and well-established but require routine maintenance and can be relatively slow to reach optimal vacuum levels. * Cryopumping: This newer technology employs cryopumps to capture gas molecules through extreme cooling. Cryopumps offer faster pump-down times and reduced maintenance needs compared to diffusion pumps. However, they have a higher initial investment cost and may require additional plumbing for liquid nitrogen supply. | The selection of vacuum system design hinges on factors like budget, maintenance requirements, and desired cycle times. Diffusion pumps are a cost-effective choice for established production environments, while cryopumping offers advantages for high-throughput applications or research settings prioritizing fast turnaround times. |

| Система доставки порошка | The even distribution of metal powder across the build platform is critical for successful EBM builds. Two primary powder delivery systems are employed: * Blade Coating: A blade or rake spreads a thin layer of powder over the build platform after each melting cycle. Blade coating is a simple and reliable method but can cause inconsistencies in powder density due to variations in blade pressure and angle. * Recoil Spreading: A high-pressure gas stream disrupts the powder bed, causing the powder particles to recoil and deposit a fresh layer. Recoil spreading offers more uniform powder distribution compared to blade coating but requires careful optimization of gas pressure to avoid disturbing previously melted layers. | The powder delivery system selection impacts layer quality and repeatability. Blade coating is suitable for low-volume production or applications where powder density is less critical. Recoil spreading is preferred for high-precision parts demanding consistent powder distribution. |

Основы процесса электронно-лучевой плавки

| Сцена | Описание | Преимущества | Соображения |

|---|---|---|---|

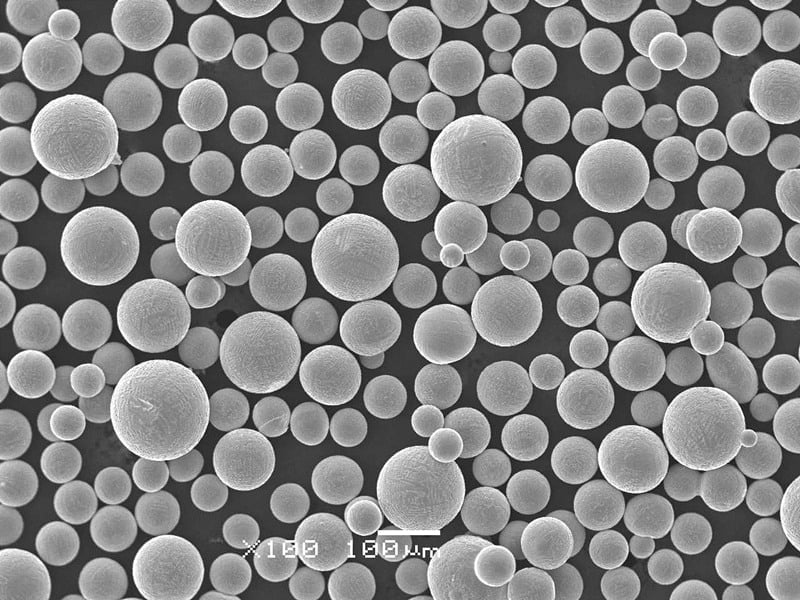

| Подготовка порошка | Metal powders used in EBM are meticulously produced to ensure optimal flowability, particle size distribution, and chemical purity. Particle size plays a crucial role, as excessively fine powders can hinder layer spreading, while overly coarse powders can lead to balling and poor fusion. Strict control over oxygen, nitrogen, and other elements is essential to minimize porosity and achieve the desired mechanical properties. | * Consistent material properties throughout the build * Reduced risk of defects like porosity and cracking | * High upfront cost of high-quality metal powders * Need for specialized handling and storage due to potential reactivity |

| Вакуумная камера | Electron Beam Melting necessitates a high vacuum environment (typically between 10⁻⁴ and 10⁻⁹ Pa) to prevent oxidation and contamination of the molten metal. This is achieved by powerful vacuum pumps that extract air molecules from the chamber. The absence of oxygen allows for processing of reactive metals like titanium and tantalum. | * Minimizes interaction between molten metal and atmospheric gases * Enables production of high-density parts with excellent mechanical properties | * Complex and expensive vacuum pumping systems required * Additional considerations for moisture control to prevent spatter and inconsistencies |

| Electron Beam Generation | At the heart of EBM lies an electron gun, which emits a focused beam of high-energy electrons. An electric field heats a filament (cathode), causing it to release electrons. These electrons are accelerated by a high voltage towards an anode and further concentrated by electromagnetic coils. The resulting beam boasts exceptional power density, capable of melting even refractory metals with high melting points. | * Precise control over melt pool size and depth * Deep penetration for complex geometries with internal features | * Requires high voltage and sophisticated beam control systems * Maintenance and calibration of the electron gun are crucial |

| Powder Delivery and Spreading | A blade or roller mechanism meticulously spreads a thin layer of metal powder across the build platform. This layer thickness, typically ranging from 30 to 100 microns, is predetermined by the desired resolution and part geometry. | * Ensures uniform layer thickness for consistent material properties * Enables creation of intricate features | * Precise control of powder spreading mechanism is critical * Powder flowability and particle size distribution can impact spreading efficiency |

| Selective Melting | The electron beam, guided by computer-controlled scanning mirrors, selectively melts specific regions of the powder bed according to a sliced 3D model. The unmelted powder acts as support for overhanging structures, eliminating the need for external support structures common in other additive manufacturing techniques. | * High precision and accuracy in building complex geometries * Capability to create internal features and channels | * Careful scan path planning is necessary to optimize melting and minimize residual stress |

| Layer-by-Layer Building | Following the melting of a single layer, a fresh layer of powder is deposited on top. The electron beam then selectively melts designated areas within this new layer, fusing it to the previously melted layer. This process continues iteratively until the entire 3D object is complete. | * Creates complex geometries in a step-wise manner * Enables efficient use of material, minimizing waste | * Build time can be longer compared to some other AM processes due to the layer-by-layer approach |

| Heat Management and Build Platform | Thermal management plays a vital role in EBM. The build platform is typically preheated to a temperature slightly below the melting point of the powder to improve flowability and promote bonding. A water-cooled copper crucible further aids in heat dissipation and prevents warping of the final part. | * Minimizes thermal stresses and residual stress build-up * Contributes to dimensional accuracy and part quality | * Careful control of preheating temperature and cooling rates is necessary |

| Part Removal and Post-Processing | Once the build process is complete, the chamber is brought back to atmospheric pressure. The built part remains adhered to the build platform and needs to be separated. Support structures, if any, are carefully removed using mechanical techniques. Depending on the application, post-processing steps like heat treatment, hot isostatic pressing, or machining may be employed to achieve the desired surface finish and mechanical properties. | * Minimizes post-processing steps due to high density and near-net-shape capabilities * Enables creation of functional parts | * Removal process requires care to avoid damaging delicate features * Heat treatment or other post-processing steps may add to overall processing time |

Основные характеристики электронно-лучевая плавильная машина

| Спецификация | Описание | Impact on Part Quality and Production |

|---|---|---|

| Мощность луча (kW) | This refers to the total power output of the electron beam. | Higher beam power translates to faster melting speeds and increased throughput. It also allows for processing of thicker layers and denser materials. However, excessive power can lead to overheating and warping of the part. |

| Построить оболочку (mm) | This defines the maximum dimensions (length, width, height) of a part that can be manufactured in a single build. | A larger build envelope offers greater design flexibility for complex geometries. However, it also increases the machine footprint, powder consumption, and overall build time. |

| Vacuum Level (Pa) | The pressure within the EBM chamber, crucial for preventing oxidation and contamination during the melting process. | A high vacuum (lower Pa value) ensures minimal interaction between the molten metal and atmospheric gases, resulting in parts with superior mechanical properties and high density. However, achieving and maintaining a deeper vacuum requires more powerful pumps, adding to the machine cost and complexity. |

| Толщина слоя (μm) | The thickness of each individual layer of metal powder spread and melted during the build process. | Thinner layers offer finer detail and smoother surface finishes. However, they require more build time due to the increased number of layers needed. Conversely, thicker layers can be faster to build but may result in a rougher surface and potential internal porosity. |

| Совместимость материалов | The range of metal powders that the EBM system can process. | A wider material compatibility allows for the creation of parts from diverse alloys with specific properties suited for various applications. However, some materials have higher melting points or require specialized handling, which might limit machine options. |

| In-Situ Monitoring | The ability to monitor the melting process in real-time using cameras or other sensors. | In-situ monitoring allows for early detection of defects like spatter or layer cracking, enabling corrective actions to be taken during the build. This can significantly improve yield and reduce the risk of part failure. |

| Melt Pool Geometry Control | The level of precision with which the electron beam can be focused and manipulated to control the shape of the molten metal pool. | Precise melt pool control minimizes heat-affected zones and residual stresses, leading to parts with enhanced mechanical performance and fatigue resistance. This is particularly important for applications with high-stress requirements. |

| Powder Recoating System | The mechanism used to deliver and spread fresh metal powder across the build platform after each layer is melted. | An efficient recoating system ensures consistent powder layer thickness and minimizes the risk of contamination from residual powder particles. Blade and roller-based systems are common, each with its own advantages and limitations. |

| Support Generation Software | The software used to design and generate support structures within the 3D model. | Well-designed support structures are crucial for preventing part distortion and ensuring proper heat dissipation during the build. Advanced software can optimize support placement and minimize material waste. |

| Требования к постобработке | The level of post-processing needed to achieve the desired final part properties. | EBM parts typically require minimal post-processing compared to other additive manufacturing techniques. However, support structure removal and surface finishing may still be necessary depending on the application. |

Экономика внедрения электронно-лучевой плавки

| Фактор | Impact on Adoption | Пояснение |

|---|---|---|

| Capital Expenditure | Высокая | EBM machines carry a hefty upfront cost, ranging from $500,000 to several million dollars depending on build volume and capabilities. This can be a significant barrier for smaller manufacturers or those new to additive manufacturing. |

| Operational Costs | Смешанные | While EBM offers advantages like reduced material waste and near-net-shape manufacturing, it also incurs costs for powder material, energy consumption (due to the high-powered electron beam), and potential post-processing like support removal. However, these costs can be offset by reduced machining needs and improved part performance. |

| Сложность деталей | Positive | EBM excels at creating complex, near-impossible geometries with internal channels and lattices. This unlocks design freedom for lightweight, high-strength components in aerospace, medical, and other industries. The ability to create intricate features can justify the higher costs associated with EBM. |

| Объем производства | Limited | EBM machines have slower build rates compared to some other additive manufacturing technologies. This makes them less suitable for high-volume production runs. However, EBM shines in applications where customization, small batch sizes, and performance are paramount. |

| Совместимость материалов | Expanding | EBM can handle a wider range of materials than many other 3D printing processes, including reactive and refractory metals, some alloys, and even certain ceramics. This versatility opens doors for new applications in demanding environments. Continued development of compatible materials will further drive adoption. |

| Labor & Expertise | Specialized | Operating and maintaining EBM machines requires skilled personnel with knowledge of vacuum systems, electron beam technology, and metal powder handling. The scarcity of such expertise can be a hurdle for some companies, impacting adoption rates. |

| Return on Investment (ROI) | Long-term | The economic viability of EBM hinges on a long-term perspective. While upfront costs are high, the benefits of EBM (e.g., lighter, stronger parts, reduced waste) often translate to cost savings and performance improvements over a product’s lifecycle. |

| Government Incentives | Positive | Government support for research and development in additive manufacturing, including EBM, can accelerate adoption by lowering barriers to entry and encouraging innovation. Tax breaks or grants can incentivize companies to invest in EBM technology. |

Популярные материалы для EBM

| Класс материала | Примеры сплавов | Свойства | Приложения |

|---|---|---|---|

| Титановые сплавы | Ti-6Al-4V, Ti-6Al-4V ELI | * Excellent strength-to-weight ratio * High biocompatibility * Corrosion resistant | * Aerospace components (wings, landing gear) * Medical implants (knee replacements, dental implants) * Sporting goods (golf clubs, bicycle frames) |

| Сплавы на основе никеля | Инконель 625, Инконель 718 | * Exceptional high-temperature strength * Oxidation and corrosion resistance * Good weldability | * Turbine blades and discs for jet engines * Heat exchangers for chemical processing * Impeller shafts for pumps |

| Кобальтохромовые сплавы | CoCrMo, Хейнс 214 | * High wear resistance * Biocompatible (limited applications) * Good hardness | * Joint replacements (hips, knees) * Cutting tools and wear parts * Dental implants (limited use due to potential chromium concerns) |

| Нержавеющие стали | 17-4PH, 316L | * Good corrosion resistance * Moderate strength * Biocompatible (limited applications) | * Medical instruments * Chemical processing equipment * Food and beverage processing components |

| Emerging Materials | * Tungsten (W) * Tantalum (Ta) * Niobium (Nb) * Molybdenum (Mo) | * Ultra-high melting points * Excellent high-temperature properties * Limited research and development | * Potential applications in aerospace, defense, and nuclear industries (due to high melting points and resistance to extreme environments) |

Преимущества электронно-лучевой плавки

| Выгода | Описание | Воздействие |

|---|---|---|

| Детали высокой плотности, почти чистой формы | EBM создает детали с плотностью, превышающей 99,5% от теоретической плотности используемого металлического порошка. Это устраняет пористость (мельчайшие воздушные карманы), характерную для других методов аддитивного производства, в результате чего получаются детали с исключительной прочностью, усталостной стойкостью и точностью размеров. | Это позволяет создавать функциональные металлические компоненты для требовательных применений в аэрокосмической (лопатки турбин, корпуса двигателей), медицинской (зубные имплантаты, протезирование) и автомобильной промышленности (легкие, высокопроизводительные детали). |

| Превосходные механические свойства | Среда высокого вакуума и точный процесс плавления в EBM сводят к минимуму окисление и загрязнение, сохраняя присущие свойства металлического порошка. Это означает, что детали обладают превосходной прочностью на разрыв, сопротивлением ползучести (способностью выдерживать деформацию под напряжением при высоких температурах) и вязкостью разрушения. | Детали, произведенные EBM, могут выдерживать значительные нагрузки, эффективно работать при повышенных температурах и противостоять распространению трещин, что делает их идеальными для применений, требующих долговечности и структурной целостности в суровых условиях. |

| Обработка тугоплавких и химически активных металлов | В отличие от традиционных методов производства, ограниченных высокими температурами плавления и реакционной способностью, EBM превосходно справляется с обработкой сложных материалов, таких как титановые сплавы, тантал и инконель. Вакуумная среда предотвращает окисление и позволяет точно контролировать процесс плавления, обеспечивая успешное производство. | Это расширяет возможности проектирования для таких отраслей, как аэрокосмическая и биомедицинская, где компоненты требуют исключительного соотношения прочности и веса, биосовместимости (совместимости с живыми тканями) и работы при высоких температурах. |

| Свобода проектирования для сложных геометрий | Послойный подход EBM позволяет создавать сложные внутренние элементы, каналы и решетчатые структуры, невозможные с помощью традиционных методов. Такая гибкость конструкции оптимизирует распределение веса, улучшает теплообмен и позволяет создавать компоненты с превосходной функциональностью. | Это преимущество производит революцию в разработке продукции в таких отраслях, как аэрокосмическая промышленность, где легкие, высокопрочные компоненты со сложными каналами охлаждения имеют решающее значение для эффективности двигателя. Это также позволяет создавать индивидуальные медицинские имплантаты, которые идеально соответствуют анатомии пациента. |

| Минимальные структуры поддержки | Из-за высокой прочности деталей, произведенных EBM, в процессе сборки требуется минимальное количество опорных конструкций. Это сокращает время постобработки и потери материала, а также риск повреждения несущей конструкции конечного компонента. | Это приводит к сокращению сроков производства, снижению общих затрат и возможности создавать сложные геометрические формы, которые было бы трудно или невозможно поддерживать традиционными методами. |

| Сокращение отходов материалов | EBM — это процесс аддитивного производства, то есть материал добавляется слой за слоем для создания желаемой формы. Это сводит к минимуму отходы материала по сравнению с субтрактивными методами, такими как механическая обработка, при которых значительная часть сырья удаляется для достижения окончательной формы. | Это преимущество способствует устойчивому развитию и снижает производственные затраты за счет максимального использования материалов. Кроме того, неиспользованный порошок из камеры сборки часто можно повторно использовать для последующих сборок, что еще больше сводит к минимуму отходы. |

Обзор электронно-лучевая плавильная машина Поставщики

Множество известных промышленных производителей и новых специализированных компаний предлагают решения для электронно-лучевой плавки, масштабируемые от исследований до крупносерийного производства в аэрокосмической, медицинской, автомобильной и промышленной отраслях.

Таблица 8: Ведущие производители систем электронно-лучевого плавления

| Поставщик | Подробности | Целевые сегменты |

|---|---|---|

| GE Additive | Пионер технологии EBM | Аэрокосмическая, медицинская, автомобильная промышленность |

| Sciaky | Самый большой размер конверта | Аэрокосмические конструкции |

| Добавка Wayland | Бюджетные металлические AM-платформы | Небольшие механические мастерские |

| JEOL | Системы EBM исследовательского уровня | Университеты |

| Наноразмеры | Возможности работы с несколькими материалами | Электроника, оборона |

Лидер отрасли Arcam EBM, ныне входящий в состав GE Additive, уже на ранних этапах завоевал лидерство благодаря запатентованным решениям и продолжает доминировать в категориях медицинских имплантатов и аэрокосмической промышленности.

Тем временем новые участники рынка, такие как Wayland, стремятся расширить сферу применения, ориентируясь на малых и средних производителей с помощью экономичных стартовых платформ.

Сотрудничество в области материалов, квалификации деталей и оптимизации машин между производителями, исследователями и группами конечных пользователей в конечном итоге расширит распространение EBM в других критически важных областях применения.

Перспективы освоения электронно-лучевой плавки

Благодаря высочайшей скорости производства и исключительным механическим свойствам, недостижимым при использовании других металлических аддитивных или традиционных технологий, в ближайшие 5-7 лет EBM будет широко применяться в аэрокосмической промышленности, медицинской технике, автомобилестроении и промышленности.

Ожидается, что более широкое понимание преимуществ EBM, выходящих за рамки прототипирования и переходящих в полномасштабное производство, будет стимулировать инвестиции в оборудование, поскольку организации используют 3D-печать для реорганизации цепочек поставок.

Более широкие площади сборки, доступные сейчас на коммерческой основе, также позволяют объединять сборки в меньшее количество компонентов, что еще больше оптимизирует логистику запасов и время выполнения заказа.

Однако снижение стоимости систем в сочетании с повышением доступности материалов должно способствовать расширению доступа небольших производителей к технологии EBM. Оптимизация вспомогательных инструментов для обработки порошка и рабочих процессов после обработки также упростит внедрение технологии.

В целом, EBM сохраняет сильную динамику для проникновения во все более широкий спектр производственных приложений благодаря непревзойденным скоростям осаждения и исключительным свойствам получаемых материалов по сравнению с альтернативными процессами аддитивного производства металлов или старыми технологиями изготовления.

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

Вопрос: Какая инфраструктура необходима для поддержки EBM?

О: Площадь самой машины должна составлять более 500 кв. футов, еще больше места отводится для станций обработки порошка и постобработки. Как правило, бетонный пол укрепляется для оборудования весом 12 000+ фунтов.

Вопрос: Сколько операторов требуется на одну машину EBM?

О: Один технический специалист может обслуживать несколько установок EBM в зависимости от уровня автоматизации и объемов производства. Дополнительный персонал занимается операциями с порошком, задачами постобработки, техническим обслуживанием и проектированием.

В: Какие материалы нельзя обрабатывать с помощью технологии EBM?

О: Непроводящие полимеры не могут быть обработаны электронным пучком. Однако EBM позволяет обрабатывать практически любые проводящие металлические сплавы.

Вопрос: Какие риски безопасности связаны с технологией EBM?

О: Высокое напряжение электронного пучка создает риск возникновения дуговой вспышки, требующий соответствующих ограждений и средств контроля. Воздействие реактивного металлического порошка также требует протоколов по пожарной и ингаляционной опасности, требующих защитного оборудования и обучения.

В: Требует ли EBM дополнительной термической обработки?

О: Для улучшения микроструктуры и изменения механических свойств некоторых сплавов их лучше подвергать термической обработке. Однако быстрые циклы затвердевания и высокие температуры предварительного нагрева, присущие процессу EBM, обычно исключают эти этапы последующей обработки.

Поделиться

MET3DP Technology Co., LTD - ведущий поставщик решений для аддитивного производства со штаб-квартирой в Циндао, Китай. Наша компания специализируется на производстве оборудования для 3D-печати и высокопроизводительных металлических порошков для промышленного применения.

Сделайте запрос, чтобы получить лучшую цену и индивидуальное решение для вашего бизнеса!

Похожие статьи

О компании Met3DP

Последние обновления

Наш продукт

CONTACT US

Есть вопросы? Отправьте нам сообщение прямо сейчас! После получения Вашего сообщения мы всей командой выполним Ваш запрос.

Получите информацию о Metal3DP

Брошюра о продукции

Получить последние продукты и прайс-лист

Металлические порошки для 3D-печати и аддитивного производства

КОМПАНИЯ

ПРОДУКТ

ИНФОРМАЦИЯ О КОНТАКТЕ

- Город Циндао, Шаньдун, Китай

- [email protected]

- [email protected]

- +86 19116340731