Polvo de aleación de TiNb

El polvo de aleación de titanio y niobio (TiNb) es un material avanzado con excelentes propiedades para su uso en biomedicina, aeroespacial, automoción y otras aplicaciones exigentes. Este artículo ofrece una guía completa sobre el polvo de aleación de TiNb que abarca su composición, propiedades, procesamiento, aplicaciones, especificaciones, proveedores, costes, manipulación y mucho más.

MOQ bajo

Proporcionamos una cantidad mínima de pedido baja para satisfacer diferentes necesidades.

OEM Y ODM

Proporcionar productos y servicios de diseño personalizados para satisfacer las necesidades exclusivas de los clientes.

Existencias adecuadas

Garantizar una tramitación rápida de los pedidos y ofrecer un servicio fiable y eficaz.

Satisfacción del cliente

Ofrecer productos de alta calidad centrados en la satisfacción del cliente.

compartir este producto

Índice

Introducción al polvo de aleación de TiNb

El polvo de aleación TiNb está compuesto por titanio y niobio metales. Ofrece una combinación única de alta resistencia, baja densidad, biocompatibilidad, resistencia a la corrosión, a la fatiga y a la fluencia a altas temperaturas.

Las aleaciones de TiNb forman parte de una clase más amplia de materiales intermetálicos de titanio que tienen propiedades físicas, químicas y mecánicas superiores a las del titanio puro. La adición de niobio como elemento de aleación mejora determinadas propiedades y permite adaptar las aleaciones de TiNb a aplicaciones específicas.

Algunas de las principales ventajas del polvo de aleación de TiNb son:

- Elevada relación resistencia/peso

- Capacidad para soportar temperaturas y tensiones extremas

- Resiste el desgaste, la abrasión y la corrosión en entornos difíciles

- Biocompatible y no tóxico para usos médicos

- Puede transformarse en formas complejas mediante fabricación aditiva

- Flexibilidad de diseño para los ingenieros

Las aleaciones de TiNb compiten con las superaleaciones a base de níquel y cobalto en la industria aeroespacial. También ofrecen una alternativa a los aceros inoxidables para implantes y dispositivos biomédicos. Las aleaciones de TiNb están permitiendo nuevas aplicaciones y diseños que no son posibles con otros materiales.

Este artículo proporciona una referencia técnica que abarca la composición, las propiedades, el procesamiento, las aplicaciones, las especificaciones, los costes y otros aspectos prácticos del polvo de aleación de TiNb.

Aleación de TiNb Composición del polvo

Las aleaciones TiNb contienen principalmente titanio y niobio como elementos constitutivos clave. El contenido de niobio suele oscilar entre 10% y 50% en peso, y el resto es titanio.

La proporción de Ti y Nb puede ajustarse para crear diferentes grados de aleaciones de TiNb optimizadas para determinadas propiedades. Algunos grados comunes de TiNb incluyen:

- Ti-10Nb - niobio 10%, titanio 90%

- Ti-35Nb - niobio 35%, titanio 65%

- Ti-45Nb - niobio 45%, titanio 55%

- Ti-50Nb - niobio 50%, titanio 50%

Además, pueden añadirse pequeñas cantidades de otros elementos como circonio, tántalo, molibdeno o cromo para mejorar aún más las propiedades. El oxígeno y el nitrógeno también pueden estar presentes como impurezas.

Tabla 1: Composición química de las aleaciones de TiNb más comunes

| Grado de aleación | Contenido en niobio | Contenido en titanio |

|---|---|---|

| Ti-10Nb | 10% | 90% |

| Ti-35Nb | 35% | 65% |

| Ti-45Nb | 45% | 55% |

| Ti-50Nb | 50% | 50% |

El control de la composición es fundamental para conseguir las propiedades deseadas en el producto final de aleación de TiNb. Las técnicas pulvimetalúrgicas permiten mezclar con precisión los metales constituyentes en una aleación en polvo.

Propiedades del polvo de aleación de TiNb

Las aleaciones de TiNb presentan una serie de útiles propiedades físicas, mecánicas y químicas que las hacen adecuadas para aplicaciones de alto rendimiento. Algunas propiedades clave son:

Propiedades físicas

- Densidad: de 4,5 a 5,5 g/cm3, inferior a la del acero y las aleaciones de níquel.

- Punto de fusión - 1550 a 1750°C según la composición

- Resistividad eléctrica: de 0,5 a 0,6 μΩ.m, superior a la del titanio puro.

- Conductividad térmica - de 6 a 22 W/m.K, inferior a la del titanio

Propiedades mecánicas

- Resistencia a la tracción - 500 a 1100 MPa, aumenta con el contenido de niobio

- Límite elástico - 300 a 900 MPa

- Alargamiento - 10% a 25%

- Dureza - 200 a 350 HV

- Resistencia a la fatiga - 400 a 600 MPa

Otras propiedades

- Resistencia a la corrosión - Excelente gracias a la capa protectora de óxido

- Resistencia al desgaste - Mejor que el titanio debido a su dureza

- Biocompatibilidad - No tóxico y no alergénico

Ajustando la relación Ti/Nb, pueden optimizarse propiedades como la resistencia, la ductilidad, la dureza y el módulo elástico según los requisitos de la aplicación.

Tabla 2: Propiedades típicas de la aleación Ti-35Nb

| Propiedad | Valor |

|---|---|

| Densidad | 5,2 g/cm3 |

| Punto de fusión | 1600°C |

| Resistencia a la tracción | 650 MPa |

| Límite elástico | 550 MPa |

| Alargamiento | 15% |

| Módulo elástico | 60 GPa |

| Dureza | 250 HV |

Aplicaciones del polvo de aleación de TiNb

Las propiedades únicas de las aleaciones de TiNb las hacen adecuadas para aplicaciones exigentes en diversas industrias:

Aeroespacial

- Componentes del motor - álabes, discos, tornillería

- Piezas del fuselaje: tren de aterrizaje, alas, fuselaje

- Sistemas hidráulicos: bombas, válvulas, actuadores

Automoción

- Muelles de válvulas, válvulas de motor

- Bielas, rotores de turbocompresor

- Componentes de automovilismo

Biomédica

- Implantes ortopédicos: rodilla, cadera

- Implantes dentales, coronas

- Instrumental quirúrgico

- Productos sanitarios

Industria química

- Intercambiadores de calor, reactores

- Bombas, válvulas, tuberías

- Equipos resistentes a la corrosión

Otras aplicaciones

- Artículos deportivos: palos de golf, cuadros de bicicleta

- Relojes y joyas de alta gama

- Contactos y conectores eléctricos

- Piezas de hornos de alta temperatura

La combinación de fuerza, resistencia a la temperatura, resistencia a la corrosión y biocompatibilidad permite a las aleaciones de TiNb sustituir a materiales más pesados en estos sectores.

Tabla 3: Aplicaciones de la aleación TiNb por industria

| Industria | Aplicaciones |

|---|---|

| Aeroespacial | Componentes del motor, piezas del fuselaje, sistemas hidráulicos |

| Automoción | Muelles de válvulas, válvulas de motor, bielas |

| Biomédica | Implantes dentales, instrumentos quirúrgicos, dispositivos |

| Química | Intercambiadores de calor, reactores, bombas, válvulas |

| Otros | Artículos deportivos, relojes, contactos eléctricos, piezas de hornos |

Procesamiento del polvo de aleación de TiNb

El polvo de aleación de TiNb puede producirse por diferentes vías de procesamiento:

Mezcla de polvos metálicos

- los polvos elementales de titanio y niobio se mezclan en la composición requerida

- la mezcla de polvo se alea mecánicamente para formar el polvo de aleación de TiNb

Atomización de gases

- la aleación fundida de TiNb se atomiza con un gas inerte en finas gotitas

- las gotitas se solidifican en partículas esféricas de polvo de aleación

Proceso de electrodos rotativos de plasma (PREP)

- La varilla de electrodo de TiNb se funde mediante arco de plasma y se hace girar a gran velocidad

- la fuerza centrífuga hace que las gotas se desprendan y se solidifiquen en partículas

Método del hidruro deshidratado (HDH)

- Los metales Ti y Nb se convierten en polvos de hidruro quebradizos

- los polvos de hidruro se mezclan, deshidratan, trituran y tamizan

El tamaño de las partículas, la morfología, la fluidez y la microestructura del polvo pueden controlarse seleccionando el proceso de fabricación adecuado. Esto influye en las propiedades finales tras la consolidación.

Tabla 4: Métodos de producción de polvo de aleación de TiNb

| Método | Descripción | Tamaño de las partículas | Morfología |

|---|---|---|---|

| Aleación mecánica | Mezcla y fresado de polvos de Ti y Nb | 10 - 50 micras | Irregular, angular |

| Atomización de gas | Atomización con gas inerte de aleación fundida | 15 - 150 micras | Esférica |

| Electrodo giratorio de plasma | Desintegración centrífuga del electrodo fundido | 50 - 150 micras | Esférica |

| Proceso HDH | Hidridación, deshidridación, trituración de polvos mezclados | 10 - 63 micras | Irregular, angular |

Consolidación del polvo de aleación de TiNb

El polvo de aleación de TiNb puede convertirse en componentes de densidad completa mediante diversas técnicas de consolidación pulvimetalúrgica:

Prensado isostático en caliente (HIP)

- el polvo encapsulado se somete a HIP a alta temperatura y presión

Sinterización al vacío

- el polvo se compacta y sinteriza en un horno de vacío

Sinterización por plasma

- el polvo se calienta y comprime simultáneamente mediante corriente continua pulsada

Moldeo por inyección de metal (MIM)

- el polvo se mezcla con el aglutinante, se moldea, se descorteza y se sinteriza

Fabricación aditiva

- fusión en lecho de polvo (SLM, EBM) o deposición de energía dirigida (DED)

La sinterización HIP y en vacío puede alcanzar una densidad cercana a la total, conservando una microestructura fina. La fabricación aditiva ofrece una mayor libertad geométrica. El proceso de consolidación puede optimizarse para conseguir las propiedades deseadas.

Tabla 5: Técnicas de consolidación del polvo de aleación de TiNb

| Método | Descripción | Densidad | Microestructura | Geometría |

|---|---|---|---|---|

| HIP | Alta presión, alta temperatura | Densidad casi total | Fino | Formas simples |

| Sinterización al vacío | Sinterización en horno de vacío | Densidad casi total | Fino | Formas simples |

| Sinterización por plasma de chispa | Corriente pulsada y presión | Densidad total | Ultrafino | Formas simples |

| Moldeo por inyección de metales | Moldeo en polvo + aglutinante | Densidad casi total | Ultrafino | Formas complejas |

| Fabricación aditiva | Fusión en lecho de polvo o deposición por energía dirigida | Densidad casi total | Grueso | Formas complejas |

Especificaciones del polvo de aleación de TiNb

El polvo de aleación de TiNb está disponible en varias especificaciones adaptadas a diferentes aplicaciones:

Composiciones: Calidades con un contenido de niobio de 10% a 50%

Tamaño de las partículas: 10 a 150 micras

Morfología: Esférica, irregular o mixta

Método de producción: Gas atomizado, HDH, mezcla elemental

Pureza: >99,5% titanio, >99,8% niobio

Contenido de oxígeno: <2000 ppm

Fluidez: Caudal Hall > 23 seg/50g

Densidad aparente: ≥ 2,5 g/cc

Densidad del grifo: ≥ 3,5 g/cc

La composición química, la distribución del tamaño de las partículas, la morfología, la velocidad de flujo y la densidad son propiedades comúnmente especificadas. Pueden fabricarse aleaciones y polvos a medida para aplicaciones específicas.

Tabla 6: Especificación típica del polvo atomizado con gas Ti-35Nb

| Parámetro | Especificación |

|---|---|

| Composición de la aleación | Ti-35Nb |

| Tamaño de las partículas | 15 a 45 micras |

| Morfología | Esférica |

| Método de producción | Atomización de gas |

| Pureza | Ti >99,5%, Nb >99,8% |

| Contenido de oxígeno | <1500 ppm |

| Caudal | >38 seg/50g |

| Densidad aparente | ≥ 2,7 g/cc |

| Densidad del grifo | ≥ 4,2 g/cc |

Proveedores de aleación de TiNb en polvo

Algunos de los principales proveedores mundiales de polvo de aleación de titanio y niobio son:

- AP&C - polvos de aleaciones de titanio y niobio

- Atlantic Equipment Engineers - polvos esféricos y angulares

- TLS Technik - aleaciones de TiNb atomizadas con gas

- Tecnología de los metales: polvos mezclados elementales y prealeados

- Sandvik Osprey - polvos esféricos atomizados con gas

- Carpenter Additive - polvos de aleación a medida

Los proveedores de metales de titanio y niobio también ofrecen aleaciones de TiNb. Estos productores de polvo pueden suministrar tanto aleaciones estandarizadas como composiciones personalizadas.

Cuadro 7: Proveedores de polvo de aleación de TiNb

| Empresa | Materiales | Métodos de producción |

|---|---|---|

| AP&C | Ti, Nb, aleaciones TiNb | Atomización de gas |

| Atlantic Equipment Engineers | Ti, Nb, aleaciones TiNb | Atomización de gas, mezcla |

| TLS Técnica | Aleaciones de TiNb | Atomización de gas |

| Tecnología del metal | Aleaciones de TiNb | Elemental mezclado, prealeado |

| Sandvik Osprey | Aleaciones de TiNb | Atomización de gas |

| Aditivo para carpinteros | Aleaciones de TiNb a medida | Atomización de gas |

Coste del polvo de aleación de TiNb

El polvo de la aleación TiNb es más caro que el polvo de titanio o niobio solo. El coste depende de:

- Composición: un mayor contenido de Nb aumenta el coste

- Pureza: el coste aumenta a mayor pureza

- Tamaño y distribución de las partículas

- Método de producción: el polvo atomizado con gas cuesta más

- Cantidad del pedido: a mayor volumen, menor coste

Precios indicativos para polvo de aleación de TiNb en pequeñas cantidades:

- Ti-10Nb: $100 a $300 por kg

- Ti-35Nb: $200 a $500 por kg

- Ti-50Nb: $300 a $800 por kg

Los precios se reducen considerablemente para pedidos a granel de cientos de kilos o varias toneladas.

Cuadro 8: Precios indicativos de los polvos de aleación de TiNb

| Aleación | Precios ($/kg) |

|---|---|

| Ti-10Nb | $100 – $300 |

| Ti-35Nb | $200 – $500 |

| Ti-50Nb | $300 – $800 |

Manipulación y almacenamiento del polvo de aleación de TiNb

Al tratarse de un polvo metálico reactivo, es necesario tener cierto cuidado al manipular el polvo de aleación de TiNb:

- Almacenar en recipientes herméticos en atmósfera seca e inerte para evitar la oxidación y la contaminación.

- Evitar el contacto con oxígeno, humedad, aceites, materiales combustibles

- Evitar la acumulación de polvos finos en superficies o equipos

- Conecte a tierra todo el equipo conductor utilizado en la manipulación

- Utilice herramientas a prueba de chispas y minimice la generación de polvo

- Utilizar guantes y protección respiratoria al manipular

- Utilizar sistemas de ventilación conectados a tierra y evitar las nubes de polvo

- Mantener alejado del calor, llamas, chispas y otras fuentes de ignición.

- Siga la ficha de datos de seguridad para conocer las precauciones y los EPI adecuados

Si se almacena adecuadamente en una atmósfera seca e inerte, el polvo de aleación de TiNb tiene una vida útil típica de 12 meses. Unas condiciones de almacenamiento inadecuadas pueden provocar oxidación, pérdida de fluidez o riesgos de ignición.

Tabla 9: Directrices para la manipulación del polvo de aleación de TiNb

| Parámetro | Directrices |

|---|---|

| Almacenamiento | Recipientes herméticos, atmósfera inerte seca |

| Atmósfera | Evitar oxígeno, humedad, aceites, combustibles |

| Equipamiento | Conecte a tierra todos los equipos conductores |

| Herramientas | Utilizar herramientas que no produzcan chispas |

| Ventilación | Sistema de ventilación con toma de tierra |

| EPI | Guantes, protección respiratoria |

| Precauciones | Evite el calor, las llamas y las chispas |

| Caducidad | 12 meses en atmósfera inerte |

Ficha de datos de seguridad del polvo de aleación de TiNb

Al igual que otros polvos metálicos reactivos, algunas precauciones de seguridad importantes para la aleación de TiNb:

- Llevar EPI - guantes, protección ocular, mascarilla/respirador

- Evitar la inhalación de polvos - utilizar protección respiratoria

- Evitar el contacto con la piel y los ojos

- Lavarse bien después de manipular el polvo

- Evitar las fuentes de ignición, los polvos pueden ser inflamables

- Utilice una conexión a tierra y ventilación adecuadas

- Atmósfera de almacenamiento inerte para evitar la oxidación

- Evite los derrames y la acumulación de polvo en las superficies

- Siga las instrucciones de las FDS y las etiquetas de advertencia

Primeros auxilios:

- Inhalación: Salga a respirar aire fresco. Obtenga ayuda médica si es necesario.

- Contacto con la piel: Lavar con agua y jabón. Busque ayuda si la irritación persiste.

- Contacto con los ojos: Lavar los ojos con agua durante 15 minutos. Busque atención médica.

- Ingestión: Beber agua. Obtenga asistencia médica si se produce malestar.

Consulte siempre las FDS del proveedor para obtener información completa sobre salud y seguridad antes de manipular y procesar el polvo de aleación de TiNb.

Tabla 10: Principales medidas de seguridad para el polvo de aleación de TiNb

| Seguridad | Precauciones |

|---|---|

| EPI | Guantes, gafas, mascarilla N95 |

| Inhalación | Utilizar protección respiratoria |

| Contacto con la piel | Lavar la zona afectada con agua y jabón |

| Contacto visual | Enjuagar los ojos con agua durante 15 minutos |

| Ingestión | Beba agua. Busque ayuda médica si es necesario. |

| Ventilación | Utilizar campanas de ventilación conectadas a tierra |

| Conexión a tierra | Conecte a tierra todo el equipo durante la manipulación |

| Encendido | Evitar chispas, llamas, fuentes de calor |

| Almacenamiento | Atmósfera inerte alejada de materiales inflamables |

Inspección de calidad del polvo de aleación de TiNb

Para garantizar que el polvo de aleación de TiNb cumple las especificaciones, se realizan diversos controles de calidad:

- Análisis químicos - Análisis ICP, GDMS o LECO para verificar la composición y la pureza

- Análisis granulométrico - difracción láser o análisis granulométrico para la distribución de tamaños

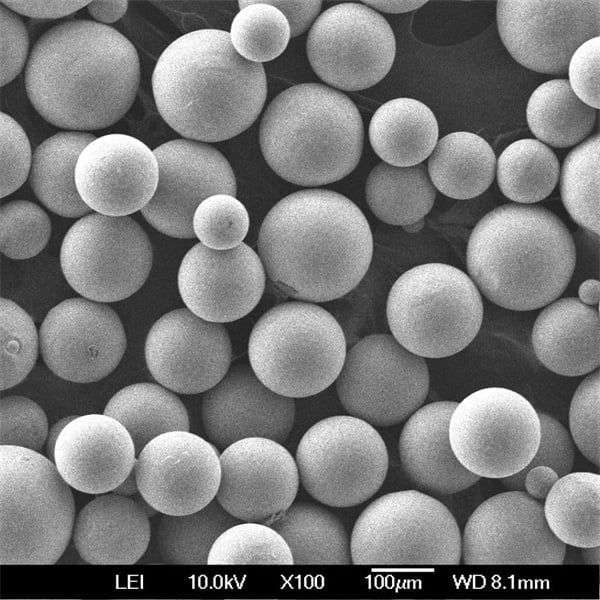

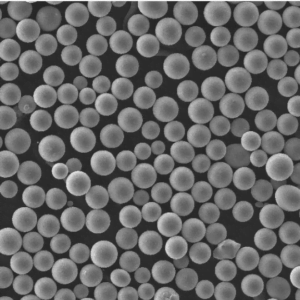

- Morfología - Imágenes SEM para comprobar la forma de las partículas y la topología de la superficie

- Caudal - Prueba de fluidez del polvo con caudalímetro Hall

- Densidad - mediciones de densidad aparente y densidad de toma

- Oxígeno/nitrógeno - análisis de fusión de gases inertes para detectar impurezas intersticiales

- Identificación de fases - Análisis XRD para determinar las fases presentes

Las propiedades del polvo se comprueban en cada lote según normas de calidad como ASTM B939, ASTM F3049, EN 10204 3.1. El polvo puede mezclarse entre lotes para conseguir uniformidad.

Tabla 11: Métodos de ensayo para el polvo de aleación de TiNb

| Prueba | Método | Estándar |

|---|---|---|

| Composición | ICP, GDMS, LECO | ASTM E1479, ASTM E2330 |

| Distribución granulométrica | Difracción láser, tamizado | ASTM B822 |

| Morfología | Imágenes SEM | ASTM B822 |

| Caudal | Caudalímetro Hall | ASTM B213 |

| Densidad | Volúmetro Scott | ASTM B212 |

| Oxígeno/Nitrógeno | Fusión de gases inertes | ASTM E1019 |

| Análisis de fases | Difracción de rayos X | ASTM E1876 |

Aplicaciones médicas de la aleación TiNb

Debido a su biocompatibilidad, alta resistencia y bajo módulo, las aleaciones de TiNb se utilizan ampliamente para implantes y dispositivos médicos:

Implantes ortopédicos

- Prótesis de rodilla y cadera

- Placas óseas, tornillos

- Dispositivos de fijación de la columna vertebral

- Implantes dentales y puentes

Las aleaciones de TiNb, como Ti-35Nb y Ti-45Nb, igualan el módulo elástico del hueso humano al tiempo que ofrecen una elevada resistencia a la fatiga. Esto reduce el apantallamiento de tensiones en comparación con aleaciones de titanio más rígidas.

Dispositivos cardiovasculares

- Stents

- Carcasas de marcapasos

- Guías

- Instrumental quirúrgico

La resistencia a la corrosión, la no toxicidad y el no magnetismo de las aleaciones de TiNb las hacen adecuadas para dispositivos que entran en contacto con la sangre y los tejidos.

Aleaciones de TiNb para uso médico

- Ti-10Nb a Ti-50Nb

- Ti-Nb-Zr, Ti-Nb-Ta para propiedades ajustadas

- Normas ISO 5832-11 y ASTM F2066

Los módulos más bajos son Ti-35Nb y Ti-45Nb. El Nb más alto refuerza pero aumenta el módulo. Las pequeñas adiciones de Zr/Ta adaptan aún más las propiedades.

Ventajas de las aleaciones de TiNb para uso biomédico

- Excelente biocompatibilidad y osteointegración

- Gran solidez y resistencia a la fatiga

- Módulo bajo cerca del hueso

- No tóxico, no alergénico

- Resistente a la corrosión

- No magnético

Las aleaciones de TiNb ofrecen la mejor combinación de resistencia, biocompatibilidad, resistencia a la corrosión y módulo elástico para implantes.

Retos de los componentes médicos de aleación de TiNb

- Mecanizado y fabricación difíciles

- Más costosa que la aleación Ti-6Al-4V

- Requiere rigurosos controles y pruebas de calidad

- Los datos clínicos a largo plazo siguen evolucionando

Al ser relativamente nuevos para uso médico, la fabricación y autorización de componentes de TiNb puede resultar más compleja. Pero sus ventajas superan los retos a corto plazo.

Usos de la aleación TiNb en automoción

La alta resistencia, la resistencia a la temperatura y la vida a la fatiga de las aleaciones de TiNb las hacen atractivas para las piezas de automoción:

Muelles de válvula

- Una mayor resistencia permite una menor masa del muelle

- Reduce la flotación de la válvula a altas RPM

- Permite una mayor potencia de salida

Válvulas del motor

- Soporta gases de escape a alta temperatura

- Resiste el desgaste y la deformación

- Ligero

Bielas

- Elevada relación resistencia/peso

- Reduce la masa alterna

- Permite mayores RPM y potencia

Rotores de turbocompresor

- Mantiene la resistencia a altas temperaturas

- Resiste la deformación por fluencia

- Resistencia al choque térmico

- Baja densidad

Componentes de competición

- Suspensión ligera, piezas de chasis

- Vida útil superior a la fatiga

La reducción de la masa y la inercia, combinada con la resistencia a la temperatura y a la fatiga, se traduce en un mayor rendimiento y eficiencia del motor.

Retos de las aleaciones de TiNb para automoción

- Coste elevado en comparación con las aleaciones de acero

- Dificultades de procesamiento con pulvimetalurgia

- Experiencia limitada en proveedores y fabricación

- Relación coste-beneficio incierta

Las ventajas pueden justificar inicialmente un precio más elevado para los vehículos de gama alta y los deportes de motor. Una adopción más amplia depende de que los fabricantes de polvo de TiNb reduzcan los costes.

Aplicaciones aeroespaciales de las aleaciones de TiNb

Las aleaciones de TiNb compiten con las superaleaciones de níquel en las aplicaciones de motores y fuselajes de aviones que requieren resistencia a bajas temperaturas:

Componentes del motor

- Álabes, discos y carcasas de turbinas

- Palas del compresor

- Ejes, fijaciones

- Inversores de empuje

Piezas estructurales

- Tren de aterrizaje

- Alitas, costillas, tiras

- Bastidores del fuselaje

- Tubos hidráulicos

Beneficios

- 30-50% menor densidad que las superaleaciones de Ni

- Ahorra peso

- Fuerza y resistencia a la fluencia similares

- Soporta altas tensiones y temperaturas

Desafíos

- Costes más elevados que las aleaciones de titanio actuales

- Dificultades de procesamiento en comparación con las aleaciones forjadas

- Experiencia y disponibilidad de producción limitadas

- Los datos inmobiliarios siguen evolucionando

La industria aeroespacial es conservadora, por lo que se necesitan amplios programas de pruebas y cualificación para demostrar la viabilidad y establecer cadenas de suministro antes de adoptar nuevas aleaciones como el TiNb.

Otras aplicaciones de las aleaciones de TiNb

Además de para usos médicos, automovilísticos y aeroespaciales, las aleaciones de TiNb también son adecuadas para:

- Marina - Hélices, ejes de bombas, accesorios

- Química - Intercambiadores de calor, condensadores, tuberías

- Artículos deportivos - Palos de golf, cuadros de bicicleta, raquetas

- Generación de energía - Componentes de turbinas de vapor y gas

- Electrónica - Cátodos para sputtering, condensadores

- Joyas - Relojes, anillos, piercings

- Petróleo y gas - Herramientas de fondo de pozo, válvulas, bombas

La resistencia a la corrosión, la biocompatibilidad y las propiedades eléctricas amplían la utilidad de las aleaciones de TiNb en diversos sectores.

La investigación y el desarrollo continuos descubrirán nuevas aplicaciones a medida que aumente la experiencia de fabricación con el polvo de aleación de TiNb. Su exclusivo equilibrio de propiedades permitirá diseños inviables con otros materiales.

Perspectivas futuras de las aleaciones de TiNb

- Aumento del uso médico impulsado por el envejecimiento de la población y la necesidad de mejores implantes

- Se acelera la adopción en el sector aeroespacial para reducir el peso

- El uso en automoción aumenta debido a las necesidades de alto rendimiento

- Aumenta el interés por el hardware de exploración de aguas profundas

- Fabricación mediante pulvimetalurgia y técnicas AM mejorando

- Se están desarrollando nuevos grados para adaptar las propiedades

- La cadena de suministro se amplía a medida que los productores añaden capacidad de aleación de TiNb

- Los costes disminuyen con el aumento de los volúmenes de producción

- Mayor conocimiento y aceptación en todos los sectores

El futuro parece prometedor para que las aleaciones de TiNb se conviertan en un nuevo material avanzado que desplace a las aleaciones tradicionales en las aplicaciones más exigentes. Su éxito depende de que se sigan realizando inversiones para mejorar su asequibilidad.

Aspectos clave del polvo de aleación de TiNb

- Las aleaciones de TiNb ofrecen propiedades mecánicas superiores a las del titanio

- Más fuerte, más rígido y de mayor dureza que el titanio puro

- Menor densidad y mayor resistencia que las aleaciones de níquel/acero

- Excelente rendimiento a altas temperaturas

- Resiste la fluencia, la fatiga y la corrosión en entornos difíciles

- Excelente biocompatibilidad para implantes médicos

- Propiedades ajustables cambiando la relación Ti/Nb

- Producido mediante pulvimetalurgia elemental mezclada o prealeada

- El polvo puede consolidarse mediante AM, HIP, MIM o sinterización

- Aplicaciones líderes en las industrias aeroespacial, automovilística y biomédica

- Perspectivas de futuro positivas impulsadas por el aligeramiento y las necesidades de alto rendimiento

Las aleaciones de TiNb representan un gran avance en materiales metálicos avanzados gracias a las técnicas pulvimetalúrgicas. A medida que disminuyen los costes de fabricación, están preparadas para irrumpir en varios sectores que demandan aleaciones ligeras, fuertes y resistentes a la temperatura.

Preguntas frecuentes sobre el polvo de aleación de TiNb

He aquí las respuestas a algunas preguntas frecuentes sobre el polvo de aleación de TiNb:

P: ¿Cuáles son las principales ventajas de las aleaciones de TiNb frente a las de titanio?

Las aleaciones de TiNb tienen mayor resistencia, rigidez, dureza, resistencia al desgaste y rendimiento a altas temperaturas en comparación con las aleaciones de titanio. También tienen menor densidad que las aleaciones de níquel y acero.

P: ¿Qué industrias utilizan aleaciones de TiNb?

Las principales aplicaciones se encuentran en las industrias aeroespacial, automovilística, biomédica, química, naval y de generación de energía. Su uso se está extendiendo a medida que aumenta la producción pulvimetalúrgica.

P: ¿Cuál es el precio habitual del polvo de aleación de TiNb?

Los precios oscilan entre $100/kg para el Ti-10Nb y $300-800/kg para el Ti-50Nb, en función de la composición, la calidad y el volumen del pedido. Los precios bajan a medida que aumenta la producción.

P: ¿Qué tamaño de partícula es habitual para el polvo de aleación de TiNb?

Los tamaños típicos de las partículas van de 10 a 150 micras. Los polvos finos de 10 a 45 micras son los preferidos para la fabricación aditiva. Los polvos más gruesos, de hasta 150 micras, se utilizan para aplicaciones de prensado y sinterización.

P: ¿Cómo se producen los polvos de aleación de TiNb?

Los principales métodos de producción son la atomización con gas, la esferoidización con plasma, el proceso hidruro-dehidruro y la mezcla elemental. Los polvos atomizados por gas y esferoidizados por plasma tienen la morfología esférica preferida para la AM.

P: ¿Qué normas se aplican a las aleaciones de TiNb de uso médico?

Las normas ISO 5832-11 y ASTM F2066 cubren la composición, las propiedades mecánicas, las pruebas de control de calidad y los requisitos de procesamiento de las aleaciones de TiNb para implantes quirúrgicos.

P: ¿Se pueden imprimir en 3D las aleaciones de TiNb?

Sí, los polvos de aleación de TiNb son compatibles con los procesos de impresión 3D de fusión de lecho de polvo por láser, fusión de lecho de polvo por haz de electrones y deposición de energía dirigida. Es necesario optimizar los parámetros para obtener una buena densidad y propiedades.

P: ¿Existen riesgos para la salud asociados a los polvos de TiNb?

Al igual que otros polvos metálicos, es necesario tomar ciertas precauciones al manipular polvos de TiNb para minimizar los riesgos de explosión del polvo y las exposiciones por inhalación. Pero la aleación en sí es altamente biocompatible.

P: ¿Cuáles son las perspectivas de adopción de las aleaciones de TiNb?

El futuro parece prometedor con un uso creciente de aleaciones de TiNb impulsado por la necesidad de materiales ligeros, fuertes y resistentes al calor. La adopción se acelerará a medida que disminuyan los costes de producción de la pulvimetalurgia.

Cubre las principales cuestiones que se plantean los ingenieros en relación con las especificaciones, el procesamiento, las aplicaciones y las perspectivas del polvo de aleación de TiNb como material avanzado emergente. Póngase en contacto con nosotros para cualquier otra consulta específica.

Obtener el último precio

Acerca de Met3DP

Categoría de productos

OFERTAS

CONTACTO

¿Tiene alguna pregunta? ¡Envíenos un mensaje ahora! Atenderemos su solicitud con todo un equipo tras recibir su mensaje.

Polvos metálicos para impresión 3D y fabricación aditiva

PRODUCTO

cONTACT INFO

- Ciudad de Qingdao, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731