アルミニウム合金パウダー

目次

アルミニウム合金粉末 はアルミニウム合金の粉末冶金形態を指す。アルミニウム粉末は、その軽量性、高強度、耐食性、熱伝導性、電気伝導性により、様々な用途で使用されています。

アルミニウム合金粉末の概要

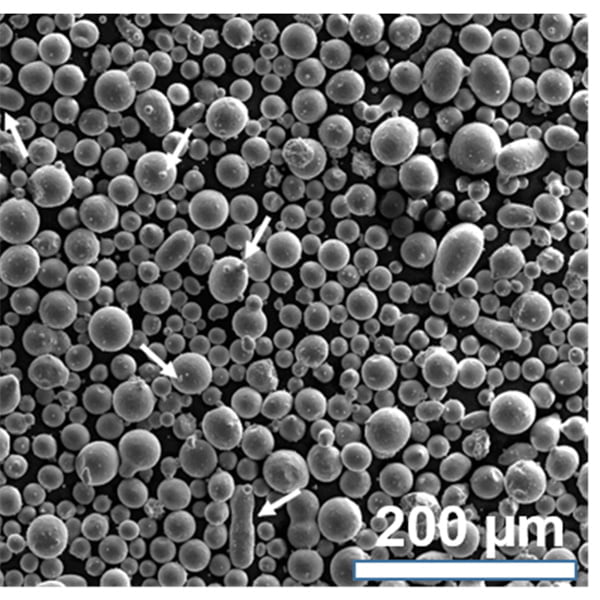

アルミニウム合金粉末は、溶融合金を微粒化し、粉末粒子に凝固させることによって製造される。合金粉末の組成と特性は、要求に基づいて調整することができます。

アルミニウム合金パウダーの主な詳細

- アルミニウム合金の微粒化によって製造される。

- 粒子径は数ミクロンからミリメートルまで

- 球状、不規則、または薄片状の粒子形状

- Si、Mg、Zn、Cuなど、さまざまな合金元素を使用。

- 合金組成に依存する特性

- 軽量、高強度、耐食性

- 積層造形、溶射、MIMなどに使用。

アルミニウム合金粉末の種類

| タイプ | 構成 | 特徴 |

|---|---|---|

| ピュア・アル | 99%+ Al | 低強度、高導電性 |

| 1000シリーズ | Al + Mn, Fe, Si | 加工硬化性、高強度 |

| 2000シリーズ | Al-Cu | 熱処理可能、高強度 |

| 5000シリーズ | Al-Mg | 中~高強度 |

| 6000シリーズ | Al-Mg-Si | 中〜高強度 |

| 7000シリーズ | Al-Zn | 最高強度 |

アルミニウム合金パウダー 構成

アルミニウム合金粉末は、合金元素と共にアルミニウムをベース金属として含んでいます。一般的な合金添加物には以下のようなものがある:

| 合金シリーズ | 一次合金元素 | アプリケーション | 合金元素によって強化される特性 |

|---|---|---|---|

| 1XXXシリーズ | > 99% アルミニウム (Al) | * 導電体 * 熱交換器 * 食品包装 | * 高い導電性 * 優れた成形性 * 優れた耐食性 |

| 2XXXシリーズ | Al + 銅 (Cu) (最大5.5%) | * 航空宇宙部品 * バスバー * 自動車部品 | * 強度の向上 加工性の向上 溶接性の向上 |

| 3XXXシリーズ | Al + マンガン (Mn) (1.3%まで) | * 建築・建設資材 *標識・パネル *貯蔵タンク | * 優れた加工硬化性 優れた成形性 優れたろう付け性 |

| 4XXXシリーズ | Al + シリコン (Si) (最大12%) | * エンジンブロック シリンダーヘッド 溶接ワイヤー | * 優れた鋳造特性 * 低熱膨張係数 * 耐摩耗性 |

| 5XXXシリーズ | Al + マグネシウム (Mg) (5.6%まで) | * 造船 * 圧力容器 * 化学貯蔵タンク | * 優れた耐食性 *良好な溶接性 |

| 6XXXシリーズ | Al + マグネシウム (Mg) + ケイ素 (Si) (最大1 Mg & 0.6 Si) | * 航空機構造 * 橋 * 輸送部品 | * 優れた機械加工性 優れた強度 優れた成形性 |

| 7XXXシリーズ | Al + 亜鉛 (Zn) (6.5%まで) | * 航空機の翼 * スポーツ用品 * 高強度ファスナー | * 高強度 * 優れた耐疲労性 * 耐摩耗性(合金元素の追加による) |

| 8XXXシリーズ | Al + リチウム (Li) (最大12%) | * 超軽量が要求される航空宇宙部品 * 高性能自動車 | * 極めて低い密度 * 高い強度対重量比 * 高コストと加工上の課題により用途が限定される |

アルミニウム合金粉末の特性

アルミニウム合金粉末の特性

| プロパティ | 説明 | 積層造形における利点 |

|---|---|---|

| 粒子径と分布 | アルミニウム合金粉末は、通常10~150マイクロメートルの様々な粒径のものがあります。粉末床内でのこれらの粒子径の分布も重要です。 | 粒子径と粒子分布は、付加製造部品の最終的な特性に大きく影響する。 <br> - より微細な粒子 一般に、より滑らかな表面仕上げが得られるが、流動性の問題が増大し、酸化のための表面積が大きくなるため、加工が難しくなる可能性がある。 <br> - より大きな粒子 流動性は改善されるが、表面仕上げが粗くなり、完成品に気孔が生じる可能性がある。 <br> - A 粒度分布 ばらつきを最小限に抑えることで、安定した充填密度を確保し、印刷部品内の内部応力を最小限に抑えます。 |

| 粒子形状 | アルミニウム合金粉末粒子の形状は、充填密度、流動性、および付加製造部品の最終的な微細構造に影響を与える可能性がある。 | – 球状粒子 パックがより効率的になり、密度が高くなり、機械的特性が向上する可能性がある。 <br> - 不規則な形状の粒子 は、層の接着性を向上させるインターロッキング機能を生み出すが、内部応力が高くなり、ひび割れが発生する可能性もある。 |

| 粉体の流動性 | 粉体の流動性とは、機械の造粒室内で粉体粒子が移動し、広がりやすいことを指す。 | 良好な流動性は、安定した成膜と正確な部品形状を確保するために不可欠です。 <br> - 流動性の悪い粉末は、析出ムラ、密度の不均一性、印刷不良の可能性につながります。 |

| 見かけ密度 | アルミニウム合金粉末の見掛け密度は、粒子間の空間を考慮した単位体積当たりの粉末の質量である。 | 見かけ密度は、特定の造形体積に必要な材料量を決定する上で極めて重要な要素であり、印刷プロセス中の部品の収縮に影響を与える可能性がある。 |

| 梱包密度 | 充填密度とは、粉末が占める全容積に対する粉末粒子の固形体積の比率を指す。 | 充填密度は、粒子間に空隙が存在するため、通常、見かけ密度よりも低くなる。一般的に充填密度が高いほど、最終部品の機械的特性が向上する。 |

| 化学組成 | アルミニウム粉末に含まれる特定の合金元素は、付加製造部品の最終的な特性に大きく影響する。一般的な合金元素には、ケイ素、銅、マグネシウム、マンガン、亜鉛などがあります。 | 適切なアルミ合金粉末の選択は、強度、耐食性、耐熱性など、完成部品に望まれる特性によって決まります。 <br> 例えば、銅を加えると強度は向上するが、耐食性は低下する。 |

| 表面化学 | アルミニウム合金粉末粒子の表面化学的性質は、印刷プロセス中の流動性、反応性、接合性に影響を与える可能性がある。 | アルミニウム粒子の表面には、薄い酸化皮膜が自然に形成される。 <br> - 表面改質技術 は、積層造形プロセスにおいて流動性を改善し、粒子間の結合を促進するために採用することができる。 |

| 含水率 | アルミニウム合金粉末は吸湿性があり、周囲の環境から容易に水分を吸収します。 | 粉末中の水分が過剰になると、付加製造部品内に水素ポロシティが発生し、機械的特性に悪影響を及ぼす可能性がある。 <br> - 粉体中の水分レベルを低く保つためには、適切な保管と取り扱い技術が重要である。 |

アルミニウム合金粉末の用途

| 申し込み | 説明 | アルミニウム合金粉末の利点 | 制限事項 |

|---|---|---|---|

| 航空宇宙部品 | アルミニウム合金粉末は、その優れた強度対重量比と良好な機械的特性により、高性能航空宇宙部品の積層造形(AM)に広く使用されています。一般的な用途は以下の通りです: - 航空機の胴体および翼部品 - エンジン部品 - 衛星構造 | – 軽量構造: アルミニウム合金は、鋼のような従来の材料と比較して大幅な軽量化を実現し、航空宇宙車両における燃料効率と積載量の向上を可能にする。 – デザインの自由: AMは、従来の製造方法では困難または不可能な、内部に溝や格子を持つ複雑で軽量な構造体を作ることができる。 – パフォーマンスの調整: 高強度、優れた耐疲労性、優れた耐食性など、航空宇宙用途の厳しい要求を満たすために、特定のアルミニウム合金を選択することができます。 | – パウダー代: アルミニウム合金粉末は、チタン合金のような航空宇宙分野で使用される代替材料よりも高価な場合があります。 – 表面粗さ: AMプロセスは継続的に改善されていますが、付加製造されたアルミニウム部品は、機械加工された部品と比較して、まだ粗い表面仕上げを示す場合があります。用途によっては、機械加工や研磨のような後処理技術が必要になることもあります。 |

| 自動車部品 | アルミニウム合金粉末は、軽量で複雑な自動車部品の製造のために、AMでますます使用されるようになってきている。その例として以下が挙げられる: - ブラケットやハウジングなどの構造部品 - パワーエレクトロニクス用ヒートシンク - エンジン部品のカスタマイズ | – 軽量化: アルミニウムAM部品は、燃費と車両全体の性能向上に貢献する。 – 機能的統合: AMは、統合された機能を持つ部品の設計と作成を可能にし、部品点数を減らし、組立工程を簡素化する。 – パフォーマンスの最適化: アルミニウム合金は、構造部品用の高強度やヒートシンク用の優れた熱伝導性など、特定の特性を提供するために選択することができます。 | – 部品資格: AMで製造されるセーフティ・クリティカルな自動車部品には、広範なテストと認証が必要になる場合がある。 – 生産量: AMはプロトタイピングや少量生産に使用されるようになってきているが、自動車大量生産のための拡張性はまだ開発中である。 |

| 医療用インプラント | 生体適合性を有するアルミニウム合金粉末は、以下のようなカスタムメイドの医療用インプラントのAM用に研究されている: - 骨修復プレートおよびスクリュー - 歯科インプラント - 補綴部品 | – 生体適合性: ある種のアルミニウム合金は良好な生体適合性を示し、人体による拒絶反応のリスクを最小限に抑える。 – カスタマイズ: AMは、個々の解剖学的構造に完全に適合する患者固有のインプラントを作成することを可能にし、インプラントの適合性と機能を向上させる。 – 多孔質構造: AMによって作られた多孔質アルミニウム構造は、骨の成長を促進し、インプラントのオッセオインテグレーション(骨との結合)を改善することができる。 | – 生体適合合金の種類は限られている: 現在、医療用途で生体適合性があると考えられているアルミニウム合金はわずかである。 – 機械的特性: アルミニウム合金の中には、特定の高負荷ベアリング・インプラ ントに必要な強度や耐疲労性を持たないものもある。 – 規制要件: AMで製造される医療機器については、厳格な規制承認プロセスに従わなければならない。 |

| コンシューマー・エレクトロニクス | アルミニウム合金粉末は、その優れた熱伝導性と軽量特性により、家電製品の様々なコンポーネントのAMに使用されています。例えば、以下のようなものがあります: - 電子機器用ヒートシンク - ノートパソコンと携帯電話用の軽量エンクロージャー | – 熱管理: アルミニウムの優れた熱伝導性は、電子部品から発生する熱の放散を助け、デバイスの性能と信頼性を向上させます。 – 軽量設計: アルミニウムAMコンポーネントは、電子機器の全体的な軽量化に貢献し、携帯性とユーザー体験を向上させます。 | – 限られた強さ: 純アルミニウムや一部のアルミニウム合金は、高い強度を必要とする構造部品には適さない場合があります。 – 表面仕上げ: 他のAMアプリケーションと同様に、表面粗さは、特定の美的要求のために追加の後処理を必要とする場合がある。 |

アルミニウム合金粉末を用いた積層造形

Al合金粉末を用いたAMの利点:

| ベネフィット | 説明 | インパクト |

|---|---|---|

| デザインの自由度と複雑性 | 積層造形(AM)は、機械加工や鋳造のような従来の製造技術では困難または不可能な、複雑で入り組んだ形状の作成を可能にします。アルミニウム合金粉末は、その流動性と選択的に溶融または結合させる能力により、この設計の自由度をさらに高めます。 | – 軽量構造: AMは、内部格子やチャンネルを持つ軽量コンポーネントの設計を可能にし、航空宇宙や自動車などの用途向けに強度対重量比を最適化する。 – 機能的統合: 部品は統合された機能で設計され、複数の部品の必要性を減らし、組立工程を簡素化することができる。 – カスタマイズ: AMは、患者専用の医療用インプラントや特注の家電筐体など、特定のニーズに合わせたカスタマイズ部品の作成を可能にする。 |

| 材料効率と廃棄物の削減 | スクラップが大量に発生する従来のサブトラクティブ製造法とは異なり、アルミニウム合金粉末を使用したAMは、より持続可能なアプローチを提供します。材料は、レイヤーごとの製造プロセスで必要な部分にのみ使用され、廃棄物を最小限に抑えます。 | – 環境負荷の低減: 材料の消費量が少ないということは、従来の製造工程に比べて環境フットプリントが小さいということだ。 – オンデマンド製造: AMはパーツをオンデマンドで生産できるため、大量の在庫が不要になり、輸送の必要性も減る可能性がある。 |

| ラピッドプロトタイピングと小ロット生産 | アルミニウム合金粉末を使用したAMは、ラピッドプロトタイピングに優れており、設計検証やテストのための機能的プロトタイプを迅速に作成することができます。さらに、AMは高価な金型を必要とせず、複雑な部品の短納期生産を容易にするため、少量生産用途に理想的です。 | – 製品開発サイクルの短縮: ラピッドプロトタイピングは、より迅速なデザインの反復とフィードバックループを可能にし、製品開発プロセスを加速させます。 – 市場投入までの時間を短縮: AMは部品のオンデマンド生産を可能にし、従来の製造方法に伴う長いリードタイムを排除する。 – 少量生産では費用対効果が高い: 少量生産の場合、アルミニウム合金粉末を使ったAMのコストは、金型投資を必要とする従来の方法と比べて競争力がある。 |

| パフォーマンス・テーラリングと軽量化 | 幅広い種類のアルミニウム合金が粉末状で入手可能であり、それぞれが強度、耐食性、熱伝導性などの明確な特性を提供しています。このため、特定の用途に望ましい性能特性を達成するために最適なアルミニウム合金粉末を選択することができます。 | – パフォーマンスのための軽量化: アルミニウム固有の軽量な性質は、AMの設計の自由度と相まって、自動車の燃費や航空宇宙用途の積載量を向上させる、より軽量な部品の製造を可能にする。 – 機能的最適化: 特定のアルミ合金は、用途の要求性能に合わせて選択することができます。例えば、高強度合金は構造部品に使用でき、熱伝導率の良い合金はヒートシンクに最適です。 |

Al粉末を用いたAMにおける現在の限界

| アスペクト | 制限 | インパクト | 解決策の可能性 |

|---|---|---|---|

| パウダー特性 | 不規則な粒子形状と粒度分布 | レーザー吸収が一定せず、流動性が悪い。 | 球状粉末のより効率的な微粒化技術の開発、粒度分布のより厳密な制御 |

| 粉体の流動性 | 流れが悪いと均一な散布が妨げられる | 一貫性のない層密度、弱い層間結合 | 粉末の散布を改善するために流動化剤や振動システムを利用し、バインダージェッティングのような代替の粉末床融合技術を探求する。 |

| 粉体リサイクル性 | 酸化や汚染による再利用サイクルの制限 | 材料費の増加、環境への影響 | 洗浄・ふるい分け工程を統合したクローズドループ粉体管理システムの開発、酸化しにくいAl合金の探求 |

| 表面品質 | 未溶融粒子による高い表面粗さ | 後処理工程が必要、疲労亀裂発生の可能性 | 溶融効率向上のためのレーザーパラメーター最適化、ショットピーニングや電解研磨などの代替仕上げ技術の探求 |

| 機械的特性 | 気孔は強度と延性の低下につながる。 | 部品が設計要件を満たしていない可能性がある | 孔閉鎖に熱間等方圧加圧(HIP)を利用し、メルトプール微細化などのレーザー後加工技術を探求する。 |

| 残留ストレス | 急速な凝固は高い残留応力を引き起こす可能性がある。 | 反りやひび割れのリスクが高まる | パウダーベッドの予熱、熱勾配を最小化するレーザースキャン戦略の最適化、応力除去熱処理の活用 |

| コスト | Al粉末製造の高コスト | 特定の用途における経済的実現可能性を制限する | よりエネルギー効率の高い霧化技術を開発し、より単純な形状の代替製造法を探求する。 |

| 環境への影響 | 粉体製造時の高いエネルギー消費 | カーボンフットプリントの増加 | 水性バインダーを使用したコールドスプレーやバインダージェッティングのようなグリーンAM技術の研究、リサイクル・アルミニウム源の使用の探求。 |

| 部品サイズの制限 | AMマシンの製造台数制限 | 大規模なアルミニウム部品は容易に生産できない | 造形量の多い大型AM機の開発、機能性を組み合わせたハイブリッドAM技術の探求 |

| 設計上の考慮点 | AMのための設計最適化の必要性 | 従来のデザイン・ルールは、そのまま適用されるとは限らない。 | Al部品のAMに特化した設計ガイドラインとソフトウェアツールの開発、AMコミュニティ内での知識共有とベストプラクティスの推進。 |

アルミニウム合金粉末による金属射出成形

金属射出成形(MIM)は、アルミニウム合金粉末を原料として、複雑で公差の厳しいネットシェイプの金属部品を比較的低コストで製造することができる。

アルミニウム合金粉末によるMIMの利点

| 特徴 | ベネフィット | 適用例 |

|---|---|---|

| 複雑な幾何学 | アルミニウム合金MIMは、公差の厳しい複雑な形状の製造に優れています。従来の鋳造法とは異なり、MIMは金型のパーティングラインに制限されないため、アンダーカット、薄肉、内部チャンネルが可能です。 | 噛み合い歯と内部潤滑流路を持つ医療機器用小型歯車。 |

| 大量生産 | MIMは、小さな金属部品の大量生産に費用対効果の高いソリューションを提供します。射出成形プロセスでは、サイクルタイムが速く、後処理が最小限に抑えられるため、複雑な部品を機械加工するのに比べ、大幅なコスト削減につながります。 | 複雑なピン配置の家電用電気コネクターで、大量に生産される。 |

| 素材の多様性 | MIMでは幅広いアルミニウム合金を使用することができ、それぞれがユニークな特性を備えています。そのため、高強度(Al7075など)、優れた耐食性(Al5052など)、優れた熱伝導性(Al6061など)など、用途に応じた選択が可能です。 | 電子機器用の軽量ヒートシンクで、放熱効率の高いAl6061を採用。 |

| ネットシェイプ製造 | MIM部品は、焼結後の後処理が最小限で済みます。最終寸法に近いものが金型から直接得られるため、追加の機械加工や仕上げ工程の必要性が最小限に抑えられます。 | 生体適合性のために高精度と最小限の後処理を必要とする、マイクロ流体チャンネルを内蔵したバイオセンサー部品。 |

| 軽量化 | アルミニウム合金は本質的に軽量であるため、MIMは軽量化が重要な用途に最適です。これは特に航空宇宙、自動車、家電産業において有益です。 | MIMによって製造されるAl合金の高い強度対重量比を活用したドローンの構造部品。 |

| デザインの自由 | MIMは、複数の機能を1つの部品に統合することを可能にします。これにより、組み立ての複雑さが軽減され、部品の機能性が向上し、全体的な製造コストが下がる可能性があります。 | 流体システム用の多機能バルブコンポーネントで、流量制御エレメント、フィルター、圧力調整機能を兼ね備えています。 |

| 表面仕上げの向上 | MIM部品は通常、滑らかな表面仕上げを持つため、追加の研磨や仕上げ工程の必要性が少なくなります。これは、医療用インプラントや光学部品など、高度な表面品質が要求される用途では極めて重要です。 | 滑らかな表面仕上げを施した生体適合性のある骨ネジは、組織との一体化を促進し、感染リスクを最小限に抑える。 |

| 材料効率 | MIMはネットシェイプに近い製造プロセスを利用するため、従来の機械加工技術に比べて材料の無駄を最小限に抑えることができる。この利点は、持続可能な製造方法と一致している。 | 複雑なギアとスプロケットを最小限のスクラップ材料で生産し、省資源を推進。 |

アルミニウム粉末を使ったMIMの限界

| ファクター | 制限 | インパクト |

|---|---|---|

| 焼結の課題 | アルミニウムは酸素との反応性が高いため、焼結過程で表面酸化物が形成されることがあります。これらの酸化物は粒子の結合を妨げ、その結果、鋼のような他の材料で作られたMIM部品に比べて機械的強度が低下し、気孔率が増加します。 | 高い構造的完全性または耐圧性を必要とする部品は、潜在的な強度の制限のため、アルミニウムMIMには適さない場合がある。 |

| 粉体の特徴 | MIMに使用されるアルミニウム粉末は、通常、他の金属に使用されるものよりも微細である。この微細な粒子径は、原料の良好な流動性を達成することを困難にし、表面粗さや不完全な部品充填のような射出成形の欠陥につながる可能性がある。 | 粉末の特性を厳密に管理し、原料レシピを慎重に最適化することが、部品製造を成功させるために必要である。 |

| 部品サイズの制限 | 焼結時に発生する高い収縮率(アルミニウムの場合、最大20%)のため、アルミニウムMIMを使用して効果的に製造できる部品のサイズと複雑さは限られています。大きな部品や複雑な部品は、割れや反りが発生しやすい場合があります。 | アルミMIMは、比較的単純な形状の小型から中型の部品に最適です。 |

| コストに関する考察 | MIMは大量生産にコストメリットをもたらすが、金型や粉末の開発に伴う初期コストはかなりのものになる。さらに、MIM用のアルミニウム粉末は、他の金属粉末よりも一般的に高価です。 | 少量生産の用途では、従来の機械加工や代替製造技術の方がコスト効率が高いかもしれない。 |

| 後処理の要件 | ニアネットシェイプは達成可能ですが、アルミニウムMIM部品は、特定の用途要件に応じて、バリ取り、熱処理、表面仕上げなどの後処理工程を必要とする場合があります。 | このような追加的な工程は、全体的な製造時間とコストを増加させる可能性がある。 |

| 材料特性の制限 | MIMに適した他の金属と比較すると、アルミニウム合金は一般的に強度と耐摩耗性が低い。そのため、過酷な使用条件下で高い機械的性能を要求される用途での使用が制限されることがあります。 | アルミニウムMIM部品は、高荷重、極端な温度、研磨環境を必要とする用途には適さない場合があります。 |

| 表面粗さ | MIMアルミニウム部品は良好な表面仕上げを達成できますが、他の金属加工技術で達成できるほど滑らかではないかもしれません。これは、審美的または機能的な理由で卓越した表面品質を必要とする用途では制限となる可能性があります。 | 用途によっては、平滑化や研磨の工程が必要になることもある。 |

| 限られた合金の選択 | MIMに使用可能なアルミニウム合金の種類は、このプロセスで一般的に使用される他の金属に比べて、現在のところ少ない。このため、特定の性能ニーズに合わせて材料特性を調整する能力が制限されています。 | 現在進行中の研究開発により、MIMに適したアルミニウム合金の選択肢は広がっているが、他の材料に比べると選択肢はまだ限られているかもしれない。 |

溶射用アルミニウム合金粉末

| プロパティ | 説明 | メリット | デメリット |

|---|---|---|---|

| 合金組成 | アルミニウム合金粉末には様々な組成があり、それぞれが異なる特性を提供します。一般的な合金元素には、ケイ素(Si)、マグネシウム(Mg)、銅(Cu)、マンガン(Mn)などがあります。 | – Siだ: 耐摩耗性と鋳造性を向上させる。- Mg: 軽量化と耐食性の向上。 – Cuだ: 強度と熱伝導率を高める。 – ムン: 加工性と高温強度を向上させる。 | - その選択は、コーティングに求められる最終的な特性によって大きく左右される。 - 最適な選択のためには、特定の合金に関する知識が必要である。 |

| 粒子径と形態 | パウダー粒子のサイズと形状は、コーティング特性に大きく影響する。パウダーは10ミクロン以下の微細なものから100ミクロンを超える粗いものまであり、球状または不規則な形態をしています。 | – 微粉末(45ミクロン未満): 耐摩耗性と耐食性を必要とする用途に最適。 – より粗い粉体(> 45ミクロン): より速い成膜速度と向上した接着強度を提供し、摩耗した部品の再生に適しています。 – 球状粉末: 流動性と充填効率を高め、より均一なコーティングを実現する。 – 不規則な粉: 表面が粗くなる可能性があるが、コーティング内の機械的インターロックを改善することができる。 | - より微細なパウダーを適切に供給するには、専用の溶射装置が必要です。 - より粗いパウダーは、コーティング内の気孔率が高くなる可能性がある。 |

| 溶射技術 | さまざまな溶射プロセスでは、さまざまな程度の効果でアルミニウム合金粉末を利用します。一般的な技術には以下が含まれる:- 高速オキシ燃料(HVOF) - プラズマ溶射(PS) - コールドスプレー(CS) | – HVOF: 粒子速度が速いため、耐摩耗性と耐食性に優れた緻密な皮膜が得られます。SiおよびCu合金粉末に適しています。 – 追伸: より広範なアルミニウム合金粉末に対応するプロセス汎用性を提供。 – CSだ: より低い粒子温度を利用し、粉末の冶金的変化を最小限に抑え、コーティングの残留応力を低減。Mg合金粉末に適している。 | - 粉末の融点と希望するコーティング特性によって選択する。 - それぞれの技術には、蒸着速度、コーティングの厚さ、コストの点で限界がある。 |

| 表面処理 | 基材の表面状態は、溶射皮膜の密着性と性能に大きく影響する。 | - 最適な機械的接着のために、清浄で粗面化された表面を確保する。 - グリットブラストやグリットエッチングのような技法が一般的に採用されている。 | - 表面処理が不適切だと、接着が弱くなり、塗膜が早期に破損することがあります。 |

| コーティング特性 | アルミニウム合金溶射皮膜は、ユニークな特性の組み合わせを提供します: – 電気伝導率: 合金組成によって異なる。純アルミニウムが最も高い導電性を示すが、SiとMgの添加は導電性を低下させる。 – 熱伝導率: 一般的にバルク・アルミニウムより低いが、Cuのような特定の合金元素で改善できる。 – 耐食性: アルミニウム自体は良好な耐食性を示し、Mgの添加によってさらに強化される。 – 耐摩耗性: SiとCuの添加により改善され、摩耗用途に適したコーティングとなった。 | - 合金の選択とプロセスの最適化により、特定のアプリケーション要件に対応。 - 例えば、耐摩耗性を最大化すると導電性が損なわれる可能性がある。 | |

| アプリケーション | アルミニウム合金溶射皮膜は、その汎用性により、様々な産業で使用されています: – 自動車: ピストン、シリンダーヘッド、ブレーキキャリパー(耐摩耗性と放熱性)。 – 航空宇宙 着陸装置部品、機体部品(腐食防止と軽量化のため)。 – エレクトロニクス: ヒートシンク、電気バスバー(導電性のために選択された合金による)。 – 化学処理: 化学容器、パイプ(耐食性)。 | - 部品の修理、性能向上、寿命延長のための費用対効果の高いソリューションを提供します。 - それぞれの用途で望ましい結果を得るためには、材料の選択と工程管理が極めて重要である。 |

アルミニウム合金パウダー仕様

アルミニウム合金粉末は、許容組成限界、粒度範囲、形状制御などを定めた様々な標準仕様に従って製造されます。

| スタンダード | 説明 |

|---|---|

| AMS 4200 | アトマイズAl合金粉末の航空宇宙材料仕様 |

| ASTM B602 | Al合金粉末標準仕様 |

| EN 1706 | アトマイズAl粉末の欧州標準仕様 |

| ISO 13318 | ガスおよび水アトマイズAl粉末の国際規格 |

| DIN 50125 | アトマイズAl粉末のドイツ国家規格 |

仕様により、顧客は特定の用途やプロセス要件に適したパウダーを調達することができる。

アルミニウム合金粉末のサイズ

最終用途に応じて、様々なサイズのアルミニウム合金粉が製造される:

- 超微粉<10ミクロン(反応性用途向け

- 一般的な溶射用微粉15~45ミクロン

- ミディアムパウダー 45 - 100ミクロン 幅広く使用されているサイズ

- 特殊用途向け150ミクロンまでの粗粉

180ミクロン以上の大きな粒子は、主に厚いコーティングのためのコールドスプレー工程で使用される。用途によっては粒度分布のコントロールも重要です。

アルミニウム合金粉末の等級

アルミニウム合金粉末は、合金の種類によって異なるグレードに製造される:

- 1xxxシリーズパウダー - AA1100, AA1350

- 2xxxシリーズパウダー - AA2014、AA2024、AA2219、AA2519

- 5xxxシリーズパウダー - AA5083, AA5654

- 6xxxシリーズパウダー - AA6061, AA6082

- 7xxxシリーズパウダー - AA7050, AA7075

数字が大きいほど合金レベルが高く、強度が高いことを示す。独自の合金組成も可能です。

アルミニウム合金粉末の比較

| パラメータ | コールドガスアトマイゼーション | 水の霧化 |

|---|---|---|

| 粒子形状 | 球形度が高い | よりイレギュラーな衛星 |

| 粒子径範囲 | 15~180ミクロン | 5~350ミクロン |

| サイズ分布 | 管理強化 | より広い分布 |

| 見かけ密度 | より高い | より低い |

| 生産率 | より低い | より高い |

| コスト | より高い | より低い |

水アトマイズ粉末はコスト面で有利な傾向があるが、ガスアトマイズアルミ合金粉末に比べて真球度が低く、粒子分布が広いという問題がある。

アルミニウム合金粉末規格

アルミニウム合金粉末の主要規格:

| スタンダード | 組織 | 説明 |

|---|---|---|

| AMS4200 | SAE | 航空宇宙材料仕様 |

| ASTM B602 | ASTM | 化学組成とふるいサイズ |

| EN1706 | CEN | 欧州標準仕様 |

| ISO13318 | 国際標準化機構 | ガスアトマイズ製剤および水アトマイズ製剤の国際規格 |

様々な国家規格や組織規格が、アルミニウム合金粉末の品質と一貫性の確保に役立っている。

アルミニウム合金粉末のグローバルサプライヤー

| サプライヤー | 所在地 | 能力 |

|---|---|---|

| ヴァリメット社 | アメリカ | 広い噴霧範囲、大容量 |

| サンドビック・オスプレイ | 英国 | 制御粉体のリーディングサプライヤー |

| TLSテクニック社 | ドイツ | ガスおよび水噴霧粉体のスペシャリスト |

| 福田金属箔粉株式会社 | 日本 | 幅広い合金の提供 |

| SCMメタル・プロダクツ | シンガポール | アルミニウムと銅合金に注力 |

アルミニウム合金粉末の価格

アルミニウム合金パウダーの価格は、以下の条件によって異なる:

- 合金グレードと特性

- 粒子形状および粒子径の仕様

- 購入数量とロットサイズ

- 地域関税と輸送

| タイプ | 価格帯 |

|---|---|

| 1xxxシリーズ | 1kgあたり$5~$15 |

| 2xxxシリーズ | 1kgあたり$10~$30 |

| 5xxxシリーズ | 1kgあたり$15~$35 |

| 6xxxシリーズ | 1kgあたり$20~$40 |

| 7xxxシリーズ | 1kgあたり$30~$60 |

上記の価格は、あくまでも参考のためのおおよその範囲です。特定のニーズに基づいた正確な現在の価格については、サプライヤーにお問い合わせください。

の利点と限界 アルミニウム合金パウダー

| メリット | 制限事項 |

|---|---|

| 高い強度重量比 | パウダーハンドリング |

| アルミニウム合金粉末は、その重量に対して卓越した強度を提供します。そのため、航空宇宙部品、自動車部品、人工装具など、軽量化が重要な用途に最適です。鋼鉄のような従来の金属と比較して、アルミニウム合金粉末部品は、全体の重量を大幅に削減しながら、同様の強度レベルを達成することができます。 | アルミニウム合金粉末、特に微細なグレードは、その流動性と粉塵爆発の可能性から、取り扱いが難しい場合があります。保管、輸送、添加剤製造工程における安全で効率的な粉末管理を確実にするためには、特殊な取り扱い装置と注意事項が必要です。 |

| 複雑な幾何学 | 表面粗さ |

| アルミニウム合金粉末は、3Dプリンティングのような積層造形(AM)技術で威力を発揮する。材料を除去して所望の形状を作り出す従来の減法的製造方法とは異なり、AMは粉末から層ごとに部品を作ります。これにより、従来の方法では困難または不可能であった複雑な形状の、複雑で軽量な部品を作ることができます。 | アルミニウム合金粉末を使用して製造された部品は、機械加工された部品と比較して、わずかに粗い表面仕上げを示すことがあります。研磨やブラストのような後処理技術は、表面の質感を改善することができますが、これらの工程は、全体的な製造時間とコストを増加させます。 |

| 素材の多様性 | 材料費 |

| 多種多様なアルミニウム合金を粉末の形で使用することができ、それぞれが独自の特性を持っています。そのため、エンジニアは用途の特定の要件に合わせて材料を選択することができます。例えば、高強度を優先する合金もあれば、優れた耐食性や加工後の機械加工性を向上させる合金もあります。 | アルミニウム合金粉末は、従来のアルミニウム地金や展伸材よりも高価な場合があります。これは部分的には、粉末製造に伴う追加の処理工程と、特殊な取り扱い要件によるものです。しかし、材料廃棄物の削減やニアネットシェイプ製造といったAMの利点は、用途によっては高い材料費を相殺することができます。 |

| ニアネットシェイプ製造 | 等方的特性 |

| アルミニウム合金粉末による積層造形は、ニアネットシェイプの製造を可能にします。これは、後加工の無駄を最小限に抑えながら、最終的な部品形状が得られることを意味します。これは、材料の大幅な除去を伴うことが多い従来の方法と比較して、材料消費を削減し、製造プロセスを合理化します。 | アルミニウム合金粉末から製造された部品は、わずかに異方的な特性を示すことがあります。これは、AMプロセス中に粉末粒子が造形方向に沿って整列する傾向があるためです。しかし、粉末技術とAM技術の進歩により、アルミニウム合金部品の等方性は継続的に改善されています。 |

| リサイクル性 | 環境への影響 |

| アルミニウム合金粉末は優れたリサイクル性を提供します。従来のアルミニウムスクラップと同様に、使用済みパウダーは再加工してAMプロセスで再利用することができ、廃棄物を最小限に抑え、持続可能な製造方法を促進します。 | アルミニウム合金粉末の製造はエネルギー集約型であり、使用するエネルギー源によっては、従来の製造方法と比べて環境負荷が高くなる可能性がある。しかし、現在進行中の研究は、環境への影響を低減するため、よりエネルギー効率の高い粉末製造技術の開発に焦点を当てている。 |

よくあるご質問

アルミニウム合金粉末として使用される最も一般的な合金は何ですか?

最も一般的な合金粉末は以下の通りである:2014や2024のような2XXXシリーズ、5083のような5XXX合金、6061や6082を含む6XXX合金、そして7050や7075が人気のある7XXX合金である。

アルミニウム粉末を使用した金属射出成形に最適な粒子径は?

アルミニウム合金粉末を使用する金属射出成形では、一般的に15~45ミクロンの粒度範囲が推奨される。

アルミニウム合金粉末を製造できるアトマイズプロセスにはどのようなものがありますか?

ガスアトマイズと水アトマイズが、工業的に使用される2つの主なプロセスである。回転ディスクアトマイズ法でもアルミニウム粉末を製造できる。

溶射に5xxx系アルミニウム合金を使用する利点は何ですか?

5083のような5xxx系Al合金は、高温でも寸法安定性を保ちながら優れた耐食性を有し、海洋や化学薬品に曝される溶射皮膜に適しています。

アルミニウム合金粉末の価格に影響を与えるものは何ですか?

合金組成、サイズや形状などの粒子特性、注文量、地域関税、輸送コストが、異なるアルミニウム粉末サプライヤーの最終価格を決定する。

積層造形用のアルミニウム合金粉末にはどのような規格が適用されますか?

主な規格には、ASTM B602、AMS4200、EN1706、ISO13318などがある。プロセス関連の要件に対応するため、AMに特化した規格も現在開発中である。

アルミニウム合金粉末は再利用できますか?

アルミニウム粉末の再利用は、一般的に重要な用途には推奨されません。保管条件によって水分の吸着や酸化が起こり、粉末の性能が制限される可能性があります。非重要用途では、適切なテストを行えば、軽度の再利用は可能です。

高合金ほど低合金より強度が高いのですか?

一般的に、2xxx、6xxx、7xxx シリーズの粉末は 1xxx や 5xxx 合金よりも強度が高いが、正確な組成、粉末特性、加工履歴に基 づいて、かなりの重複が存在する可能性がある。保証される粉末特性については、常に供給元のデータを確認してください。

AMで製造されたアルミニウム部品に多孔性と異方性が懸念されるのはなぜですか?

アルミニウムの高い熱伝導率と反射率は、レーザーまたは電子ビーム溶融時の急速な凝固と相まって、最適な融合とガス気泡の脱出を妨げ、欠陥の原因となる。ビルド層に対して平行方向と直角方向で異なる機械的特性も生じます。

異なるアルミニウム合金粉末を混ぜてカスタムグレードを作ることはできますか?

一般的に、中間合金やカスタム合金を作るために粉末を混合することは、不完全な混合、合金反応、または部品製造中の不十分な粒子結合の危険性があるため、お勧めできません。特性の組み合わせを検討する際には、粉末供給業者とよく相談してください。

シェアする

MET3DP Technology Co., LTDは、中国青島に本社を置く積層造形ソリューションのリーディングプロバイダーです。弊社は3Dプリンティング装置と工業用途の高性能金属粉末を専門としています。

関連記事

Met3DPについて

最新情報

製品

3Dプリンティングと積層造形用金属粉末