ガスアトマイズ金属粉:微粒子で製造に革命を起こす

目次

複雑な金属部品が、ソリッドなブロックから彫刻されるのではなく、レイヤーごとに構築される世界を想像してみてほしい。これが アディティブ・マニュファクチャリングそして ガスアトマイズ金属粉 は、それを可能にする魔法の粉である。この包括的なガイドブックでは、この小さな金属粒子の魅力的な世界を掘り下げ、その誕生、特性、用途、そしてさまざまな業界のイノベーションを促進する具体的なモデルを探ります。

ガスアトマイズ金属粉とは?

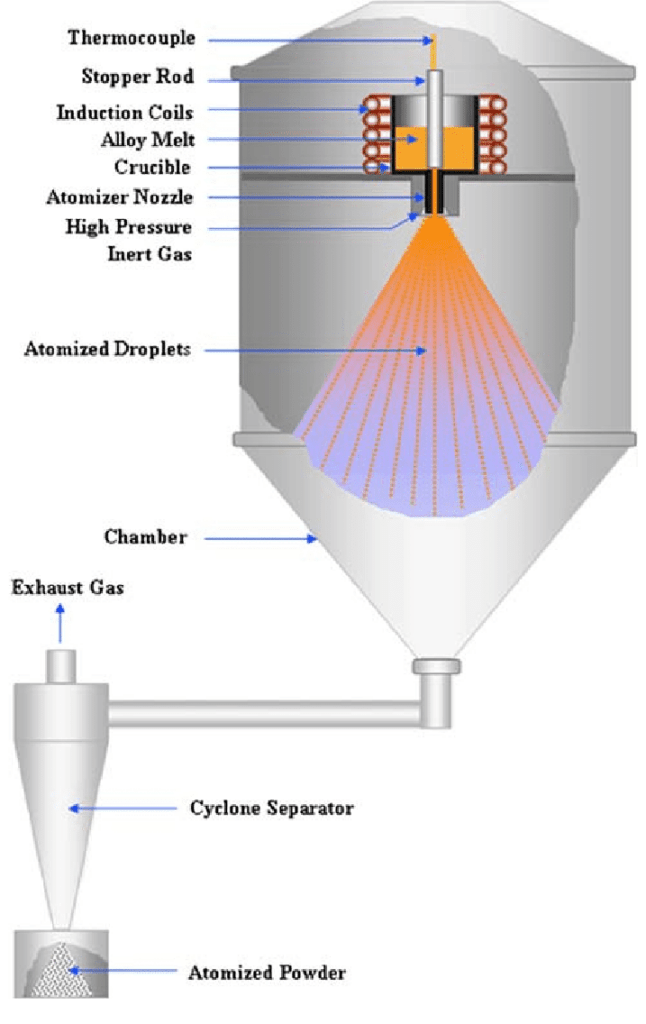

ガスアトマイズド・メタル・パウダーは、金属粉末の集合体である。 球状または球状に近い金属粒子 と呼ばれるプロセスを経て生産される。 ガス霧化.これは、目的の金属を溶解し、高圧ガスジェットを使用して溶融ストリームを微細な液滴に分解することを含む。この急速に凝固した液滴は、空中で冷却・凝固し、流動性のある高品質の金属粉末を形成します。

こう考えてほしい: 溶けたチョコレートを冷たい表面に流し、チョコレート・チップを作ることを想像してほしい。ガスアトマイズは、チョコレートの代わりにさまざまな金属を使い、はるかに高い圧力で行うことを除けば、同じような原理で作動する。

ガスアトマイズ金属粉末の主要特性

ガスアトマイズというユニークな製造プロセスにより、得られる金属粉末にはいくつかの重要な特性が付与される:

| プロパティ | 説明と意義 |

|---|---|

| 球形または球形に近い形 | 積層造形プロセスにおいて、最適な流動性、充填密度、印刷性を確保する。 |

| 粒子径 | 3Dプリント部品の高解像度と複雑なディテールを可能にする。 |

| 高純度 | 不純物やコンタミネーションを最小限に抑え、より強く安定した最終製品に導く。 |

| 優れた表面品質 | 3Dプリンティングプロセスにおいて、パウダー粒子間の良好な接着を促進する。 |

| カスタマイズ可能な物件 | 粒子径や微細構造など、特定の望ましい特性を達成するために、さまざまな処理パラメーターを調整することができる。 |

これらの特性により、ガスアトマイズされた金属粉末は、特に以下のような様々な用途に最適です。 アディティブ・マニュファクチャリング (3Dプリンティング)、 金属射出成形(MIM)そして 粉末冶金.

ガスアトマイズ金属粉末の用途

ガスアトマイズされた金属粉末は、前例のない精度と柔軟性を備えた複雑で入り組んだ金属部品の製造を容易にすることで、多くの産業に革命をもたらしました。ここでは、この驚くべき材料の多様な用途を垣間見ることができる:

| 産業 | アプリケーション |

|---|---|

| 航空宇宙 | 航空機、人工衛星、ロケットエンジン用の軽量・高強度部品。 |

| 自動車 | 複雑なエンジン部品、ギア、軽量ボディ部品。 |

| メディカル | 生体適合性インプラント、カスタム補綴物、歯科機器。 |

| 消費財 | 宝飾品、スポーツ用品、電子部品。 |

| 工具 | 耐摩耗性を向上させた複雑な切削工具と金型。 |

ガスアトマイズされた金属粉末の潜在的な用途は拡大し続けており、様々な分野における設計と製造の限界を押し広げている。

ガスアトマイズ金属粉末のモデル

ガスアトマイズされた金属粉末の世界は、それぞれがユニークな特性と用途を持つ多様な材料を誇っています。ここではその代表的な10例を紹介する:

- 316Lステンレス鋼: 優れた耐食性と溶接性で知られる汎用性の高い広く使用されているオーステナイト系ステンレス鋼粉末。

- チタンTi-6Al-4V): 高強度、低重量のチタン合金粉末で、生体適合性が高いため、航空宇宙や医療用途によく使用される。

- インコネル625: 卓越した高温強度と耐酸化性で知られる超合金粉末で、ジェットエンジン部品やその他の過酷な環境に最適。

- アルミニウムAlSi10Mg): 強度、延性、鋳造性のバランスがよく、自動車や航空宇宙用途によく使われるアルミニウム合金粉末。

- ニッケル(Ni): 優れた導電性と耐食性が評価され、電子機器や電池用途に使用される純ニッケル粉。

- 銅(Cu): 高い電気伝導性と熱伝導性を持つ純銅粉で、電気部品やヒートシンクによく使用される。

- コバルトクロム(CoCr): 耐摩耗性と強度に優れ、股関節インプラントやその他の医療機器の製造によく使用される生体適合性合金粉末。

- 工具鋼: 様々な工具鋼パウダーが存在し、それぞれが特定の切削工具の用途に合わせて調整され、卓越した耐摩耗性と硬度を提供します。

- 炭化タングステン(WC): ドリル・ビットや切削工具など、高い耐摩耗性が要求される用途に使用される硬質耐摩耗性粉末。

- 貴金属: 金、銀、その他の貴金属粉末は、宝飾品、電子機器、その他に使用される。

ポピュラーなガスアトマイズ金属粉末の比較対照

すべてのガスアトマイズ金属粉末はいくつかの重要な特性を共有していますが、特定の材料は、その組成と特性に基づいて明確な利点と欠点を提供します。ここでは、いくつかの一般的な選択肢について比較分析します:

| 特徴 | 316Lステンレス鋼 | チタン(Ti-6Al-4V) | インコネル625 | アルミニウム (AlSi10Mg) |

|---|---|---|---|---|

| 強さ | 中程度 | 高い | 非常に高い | 中程度 |

| 重量 | 中程度 | 低い | 高い | 低い |

| 耐食性 | 素晴らしい | グッド | 素晴らしい | 中程度 |

| 生体適合性 | いいえ | はい | いいえ | いいえ |

| コスト | 中程度 | 高い | 非常に高い | 低い |

| アプリケーション | 汎用部品、医療機器 | 航空宇宙、医療 | 高温環境 | 自動車、航空宇宙 |

適切な素材を選ぶ

この表は、さまざまな金属粉末間のトレードオフを浮き彫りにしている。例えば、316Lステンレス鋼は適度なコストで特性のバランスが良く、様々な用途に適しています。しかし、重量が重要な場合は、コストが高いにもかかわらず、チタンが有力な選択肢となります。同様に、インコネル625は高温環境において最高峰に君臨しますが、割高になります。

テーブルの向こう側

- ニッケルと銅: これらの純金属粉末は、高い導電性を必要とする特定の用途(電子機器、ヒートシンク)には優れているが、強度が低いため構造部品には適さない場合がある。

- コバルト・クロムと工具鋼: これらの特殊粉末は、医療用インプラント(コバルトクロム)や切削工具(工具鋼)の耐摩耗性など、特定のニーズに対応している。

- 貴金属: 貴金属粉末はコストが高いため大量に使用されることは一般的ではないが、宝飾品、電子機器、特殊な工業用途などの特定の用途向けに、優れた導電性や審美性などのユニークな特性を提供する。

覚えておいてほしい: 最適なガスアトマイズ金属粉末を選択するには、所望の特性、用途要件、コスト制約を慎重に検討する必要がある。

詳細を解明する仕様、サイズ、等級、規格

ガスアトマイズされた金属粉末は、多様な製造ニーズに対応するため、様々な仕様、サイズ、グレード、規格で提供されています。これらのパラメータを理解することは、お客様のプロジェクトに適した粉末を選択するために非常に重要です。

主な仕様

- 化学組成: 粉末に含まれる特定の元素とその割合を指す。

- 粒度分布: 粉体中に存在する粒子径の範囲を示し、流動性、充填密度、最終製品の特性に影響を与える。

- 見かけ密度: 粉体のかさ密度を測定し、粉体の取り扱いや保管に影響を与える。

- 流動性: 粉体の流れやすさを表し、特定の製造工程への適性に影響する。

サイズバリエーション:

ガスアトマイズされた金属粉末は、通常、以下のサイズに及ぶ。 10マイクロメートル~150マイクロメートルパウダーによっては、特殊な用途向けにさらに小さいサイズや大きいサイズになるものもあります。適切なサイズの選択は、希望する部品の特徴や、採用する3Dプリンティングやその他の製造技術によって異なります。

成績を理解する:

他の材料と同様に、ガスアトマイズされた金属粉にも様々な種類がある。 成績 は、純度、酸素含有量、およびその他の要因に基づく。適切なグレードを選択することで、最終製品が望ましい機械的特性と性能要件を満たすことが保証される。

基準を満たす:

いくつか 業界標準 は、ガスアトマイズされた金属粉末の製造と品質管理を規定しています。これらの規格は、材料の一貫性、安全性、信頼できる性能を保証します。一般的な規格には、ASTMインターナショナル(ASTM)や国際標準化機構(ISO)の仕様があります。

オプションをナビゲートする

サプライヤーは通常、ガスアトマイズ金属粉末の詳細な仕様とデータシートを提供しています。これらのリソースを参照し、その分野の経験豊富な専門家と協力することで、特定のニーズに最も適した粉末を選択することができます。

最適なものを見つけるサプライヤーと価格設定

ガスアトマイズ金属粉末の世界市場には、多様な材料と仕様を提供する数多くの既存サプライヤーと新興サプライヤーが存在する。ここでは、サプライヤーをナビゲートし、価格を検討するための概要を説明します:

主なサプライヤー

- MET3DP (中国)

- ヘガネスAB (スウェーデン)

- アメテックエンジニアードマテリアル (アメリカ)

- LPWテクノロジー (イギリス)

- SLMソリューションズGmbH (ドイツ)

価格設定の考慮:

- 素材: 原料金属のコストはパウダーの最終価格に大きく影響する。金やプラチナのような貴金属は、アルミニウムのような一般的な金属に比べ、当然ながら高値で取引される。

- 処理パラメーター: 噴霧化の際に採用される特定の処理技術や管理手段は、最終的なコストに影響を与える可能性がある。

- 数量: 大量に購入すれば、スケールメリットにより1個あたりのコストが安くなることが多い。

材料の選択、希望する仕様、価格、納期、カスタマーサポートなどの要素を考慮し、評判の良い複数のサプライヤーの製品を比較することが望ましい。オンラインのマーケットプレイスや業界誌は、潜在的なサプライヤーを調査し、提供される製品を比較するための貴重なリソースとなります。

一般的な懸念への対応ガスアトマイズ金属粉に関するFAQ

ー ガスアトマイズされた金属粉に関するー

Q:従来の製造方法と比較して、ガスアトマイズされた金属粉末を使用する利点は何ですか?

A: ガスアトマイズされた金属粉末には、以下のような利点がある:

- デザインの自由: 従来の技術では実現できなかった複雑な形状や複雑なフィーチャーの作成が可能。

- 軽量構造: 航空宇宙のような様々な産業で重要な、高い強度対重量比を持つ軽量部品の製造を可能にする。

- 廃棄物の削減: 減法的製造方法と比較して、材料の無駄を最小限に抑えます。

- マス・カスタマイゼーション: プロトタイピングやニッチアプリケーションに理想的な、カスタマイズされた部品の小ロット生産が可能。

Q: ガスアトマイズされた金属粉末を使うことの限界は何ですか?

A: 考慮すべき制限には、以下のようなものがある:

- コストだ: ガスアトマイズされた金属粉末は、特に高性能合金や貴金属の場合、従来の材料よりも高価になることがある。

- 表面粗さ: 金属粉末から3Dプリントされた部品は、機械加工された部品に比べて表面仕上げが若干粗くなることがありますが、後処理技術によって表面品質を向上させることができます。

- 素材が限られている: 利用可能な粉末の範囲は広がっているが、従来の選択肢と比べると、希望するすべての材料を網羅しているとは限らない。

Q: ガスアトマイズされた金属粉末は、従来の製造方法と比べて環境にどのような影響を与えますか?

A: ガスアトマイズの環境への影響は、現在も研究が進められている複雑な問題である。このプロセスはエネルギーを大量に消費する可能性がある一方で、スクラップを大量に発生させる従来の加工方法と比較して、材料廃棄物の削減やエネルギー消費量の削減といった潜在的なメリットをもたらす可能性もある。ガスアトマイズされた金属粉の環境フットプリントを最小化するためには、責任ある原材料の調達と、サプライチェーン全体にわたる持続可能な実践が極めて重要である。

ガス噴霧の未来:

ガスアトマイズ技術は常に進化しており、プロセス制御、粉末特性、新素材の開発における進歩が、可能性の限界を押し広げています。技術が成熟し、製造コストが競争力を増すにつれて、ガスアトマイズされた金属粉末は、様々な産業における製造の未来を形作る上で、ますます重要な役割を果たすようになるでしょう。

シェアする

MET3DP Technology Co., LTDは、中国青島に本社を置く積層造形ソリューションのリーディングプロバイダーです。弊社は3Dプリンティング装置と工業用途の高性能金属粉末を専門としています。

関連記事

Met3DPについて

最新情報

製品

3Dプリンティングと積層造形用金属粉末