MIM 製造: 完全ガイド

目次

概要 MIM製造

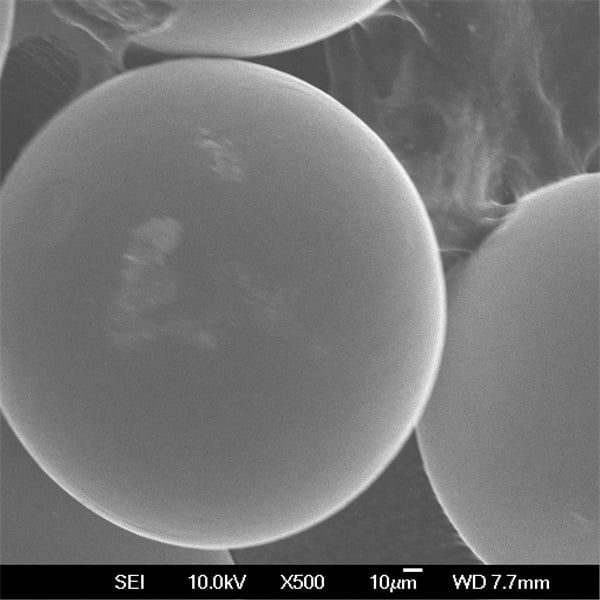

金属射出成形 (MIM) は、小型で複雑な金属部品を大量に製造するために使用される粉末冶金製造プロセスです。

MIM の主な手順は次のとおりです。

- 金属微粉末をバインダーと混合して原料を作成します

- プラスチック射出成形を使用して原料を金型に注入します。

- 結合剤を除去して金属粉だけを残す脱脂

- 焼結して粉末を高密度にして固体の金属部品にする

MIM は、プラスチック射出成形の設計の柔軟性と、機械加工された金属の強度および性能を組み合わせています。これは、小型部品の複雑な大量生産にとってコスト効率の高いプロセスです。

MIM 製造のしくみ

MIM の製造プロセスには次のものが含まれます。

- 金属微粉末をポリマーバインダーと混合してペレット化することにより原料を配合

- 原料を加熱し、目的の形状に射出成形します。

- 溶剤または熱脱脂により結合剤を化学的に除去します。

- 脱結合金属部品を炉内で焼結して、完全に緻密な部品を製造します。

- 機械加工、穴あけ、メッキなどの二次仕上げ作業(オプション)

MIM を使用すると、複雑な形状、厳しい公差、優れた機械的特性を備えたコンポーネントを経済的に製造できます。

MIMに使用される金属の種類

MIM テクノロジーでは、さまざまな金属を加工できます。

- ステンレス鋼 – 316L、17-4PH、410、420

- 工具鋼 – H13、P20、A2、D2

- 磁性合金 – ソフトフェライトおよびハードフェライト

- 銅合金 – 黄銅、青銅

- 低合金鋼 – 4100、4600

- 超合金 – インコネル 625、718

- タングステン重合金

- チタン合金 – Ti6Al4V、Ti6Al4V ELI

MIM は一般に、高密度に焼結できるあらゆる材料に適しています。融点が1000℃未満の金属が好ましい。

MIM 製造プロセスパラメータ

MIM の重要なプロセス パラメーターには次のものがあります。

原料開発:

- 粉末の形態、サイズ分布

- バインダー組成

- 粉末充填 – 通常 60 ~ 65 vol%

- 混合プロセス - 温度、時間、雰囲気

成形:

- 金型材質 – P20 工具鋼を推奨

- 射出温度、圧力、速度

- ゲートのデザイン

- 冷却システムの設計

脱脂:

- 溶剤、熱、または触媒による脱結合

- 脱脂温度、時間、雰囲気

焼結:

- 温度プロファイル – 脱脂、焼結ステップ

- 昇温速度、焼結時間、雰囲気

- 焼結温度と圧力

MIM の設計と部品に関する考慮事項

MIM プロセスにより自由な設計が可能になりますが、いくつかのガイドラインに従う必要があります。

- 肉厚:0.3~4mmの範囲で対応可能

- 表面仕上げ:焼結のままRa1.5μm程度

- 寸法公差: ±0.5%が標準ですが、±0.1%も実現可能

- 閉じ込められた粉末の回避: 完全に密閉された内部空洞はありません

- 抜き勾配: > 1° 抜き勾配を推奨

- 焼結収縮率:約20%体積収縮率

- 欠陥の低減: コーナーの半径を大きくすることで亀裂を最小限に抑えます。

高度なシミュレーション ツールを使用すると、設計中に MIM プロセスを仮想的に最適化し、試行錯誤を減らすことができます。

のメリット MIM製造

MIM を利用する主な利点は次のとおりです。

- 複雑な形状と厳しい公差

- 優れた機械的特性

- 幅広い材質オプション

- 低コストで大量生産

- 無駄を最小限に抑える - ニアネットシェイププロセス

- 機械加工と仕上げの削減

- コンポーネントの統合と部品の統合

- 消灯運転に適した自動化プロセス

- 機械加工よりも環境に優しい

- プロトタイプからフルプロダクションまで拡張可能

この利点により、MIM は、さまざまな業界で精密金属部品をコスト効率よく大量に製造するのに適しています。

MIM の限界と課題

MIM に関連するいくつかの制限:

- 限られたサイズ – 通常、部品あたりの完成質量は 45 g 未満

- 高密度に焼結できる金属に限定

- 原料配合に必要な広範な専門知識

- 金型とプロセスの開発にかかる初期費用

- 直線部分や鋭角な角は割れやすい

- 他の工程に比べてリードタイムが長い

- 最終的な特性を実現するには後処理が必要になることがよくあります

- スレッドなどの一部の機能で設計の自由度が欠如している

- 焼結金属の二次加工は困難な場合があります

用途に合わせて適切な原料とプロセス設計を行うことで、これらの課題を克服して、MIM テクノロジーの可能性を最大限に活用できます。

MIM製造部品の用途

MIM は、次の分野で広く使用されています。

自動車: ロックハードウェア、センサー、燃料システム、エンジンコンポーネント

航空宇宙:インペラ、ノズル、バルブ、ファスナー

メディカル: 歯科インプラント、メスハンドル、整形外科用器具

銃器:トリガー、マガジン、スライド、ハンマー

時計: ケース、ブレスレットのリンク、クラスプ、バックル

電気: 信頼性を高めるコネクタとリードフレーム

一般的な部品サイズの範囲は 0.1 グラムから 110 グラムで、商業生産量が最も多いのはコネクタ、ファスナー、外科用器具、歯列矯正器具です。

MIM製造のコスト分析

MIM の製造コストには次のものが含まれます。

- 原料開発 – 配合、混合、特性評価

- 金型の製作 – 高精度金型加工

- MIMマシン – 多額の設備投資

- オペレーション – 人件費、光熱費、消耗品

- 二次的な操作 – 脱脂、焼結、仕上げ

- 材料の利用 – 金属粉末は総コストの約60%を占めます

- 消耗品の工具 – 大量生産を可能にする複数の金型キャビティ

- 生産量 – セットアップ費用は総量で償却されます

- 購入比率 – 他の PM プロセスと比較してわずか 2 ~ 4 倍

- 設計の最適化 – 最小限の加工でシンプルな形状

大量生産の場合、MIM は優れた材料利用率とニアネットシェイプ機能により、高い製造速度で非常に有利なコストを実現します。

を選択する MIM製造 相棒

MIM サプライヤーを選択する際の重要な要素:

- MIMに関する実証済みの専門知識と長年の経験

- 材料ポートフォリオ – ステンレス鋼、工具鋼、超合金のオプションの範囲

- 品質認証 – ISO 9001、ISO 13485 が望ましい

- 二次加工能力 – 機械加工、熱処理、表面仕上げ

- 厳格なプロセスと製品の品質管理手順

- 原料配合とプロセス開発のための研究開発能力

- モールドフローシミュレーションおよびその他の設計解析の専門知識

- お客様のプロジェクトをサポートするプログラム管理スキル

- 生産ニーズに応じて拡張可能なスケーラブルな容量

- 複数年契約による競争力のある価格設定

- 緊密なコラボレーションと知的財産保護を可能にするロケーション

一般的な CNC 金属加工工場ではなく、MIM に特化した専門分野に特化した確立された MIM 製造業者を選択すると、最良の結果が得られます。

MIM と CNC 加工の長所と短所

MIM の利点:

- 優れた寸法精度と再現性

- 機械加工では実現できない複雑な形状

- 材料の無駄を最小限に抑えたニアネットシェイプ

- 非常に高い生産量まで効率的に拡張できます

- 自動化されたプロセスにより 24 時間 365 日の稼働が可能になります

- セットアップ後のリードタイムの短縮

- 大量生産時の部品コストを大幅に削減

- 機械加工された金属と同等またはそれを超える特性

MIM の欠点:

- 原材料と金型の初期設定コストが高い

- 限られたサイズの機能

- 一部の機能における設計の自由度の制限

- 初期生産量が少ないと非効率的

- 原料配合に必要な広範な専門知識

- 二次仕上げ作業がまだ必要な場合があります

- リードタイムが長くなり、初期プロトタイプの品質が低下する

非常に大量に生産される小型の複雑な金属部品の場合、MIM は最も時間とコスト効率の高い製造方法となります。

MIMと金属3Dプリンティングの比較

MIM と 3D プリンティングの主な違い:

| パラメータ | MIM | 3Dプリンティング |

|---|---|---|

| プロセス | バインダー射出成形+焼結 | 粉末床の融合または結合 |

| 材料 | 幅広い合金 | 限られた素材オプション |

| パーツサイズ | 45グラム未満 | 数kgまで |

| 精度 | 良好、±0.5% | 中程度、±1% |

| 表面仕上げ | 非常に良い | 中程度から悪い |

| 生産規模 | 数万から数百万まで | 中規模のプロトタイピング |

| 部品あたりのコスト | とても低い | 中~高 |

| 二次仕上げ | 必要な場合があります | 通常は必須 |

| リードタイム | プロセス開発に時間がかかる | プロトタイプは速くなりますが、連続生産は遅くなります |

よくあるご質問

MIM 製造の一般的な許容誤差はどれくらいですか?

MIM は、小型精密部品の公差 ±0.1% が可能な高度なプロセスにより、寸法公差 ±0.5% を確実に達成できます。

一般的な MIM 原料組成は何ですか?

典型的な MIM 原料は、ポリプロピレン、ポリエチレン、ポリスチレンなどのポリマーを含む 35-40% バインダーを充填した 60-65% 金属粉末で構成されています。ワックスは粉末の流れを改善するのに役立ちます。

MIM は複数の材料で部品を製造できますか?

はい、MIM では、さまざまな原料を各金型キャビティに射出成形するか、異なる融点のバインダーを使用することにより、複合構造や傾斜構造を製造できます。

MIM ではどのような成形品サイズを実現できますか?

MIM 成形品は通常、質量が 45 グラム未満、寸法が 50 mm 未満の部品に制限されます。より大きなコンポーネントやより重いコンポーネントは、十分な充填と高密度化が困難になります。

MIM は小型金属部品のダイカストとどのように比較されますか?

MIM は寸法精度と材料強度が高くなりますが、ダイカストの方がサイクル タイムが速くなります。 MIM は複雑な形状に適しており、ダイカストは単純な形状に適しています。

シェアする

MET3DP Technology Co., LTDは、中国青島に本社を置く積層造形ソリューションのリーディングプロバイダーです。弊社は3Dプリンティング装置と工業用途の高性能金属粉末を専門としています。

関連記事

Met3DPについて

最新情報

製品

3Dプリンティングと積層造形用金属粉末