球状アルミニウムパウダー

目次

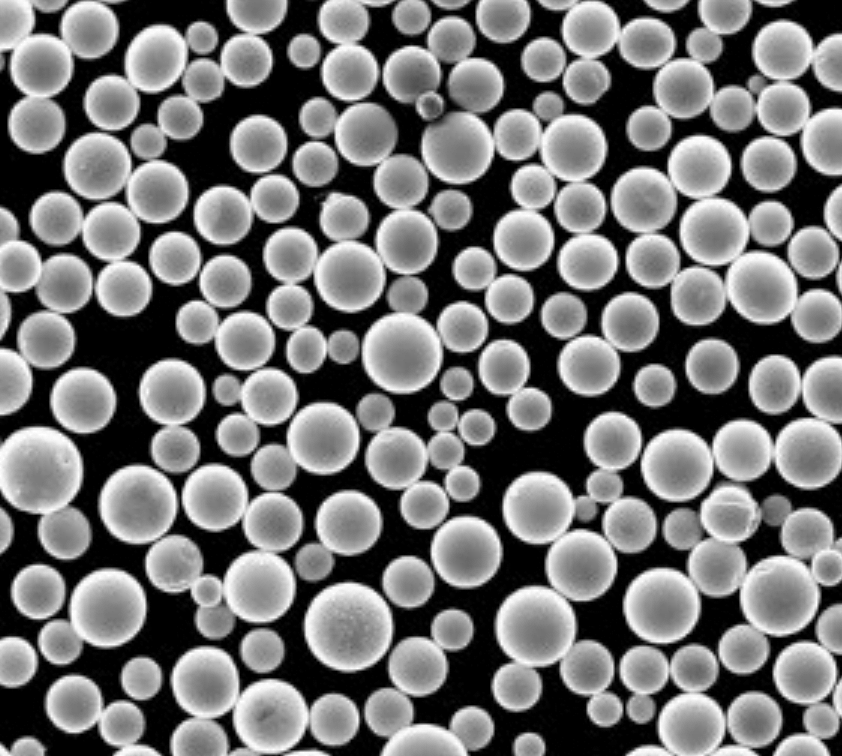

球状アルミニウム粉 は、粒子形状が球状の特殊アルミニウムパウダーです。このパウダーは、標準的なアルミニウムパウダーと比較して、いくつかの有益な特性と用途を持っています。

球状アルミニウム粉末の概要

球状アルミニウムパウダーは、優れた流動性、充填密度などの特性を持ち、様々な工業用途に適しています。詳細

- 不規則なフレーク状ではなく、球状の小さなアルミニウム粒子で構成されている。

- 粒子径は通常1μm~150μm

- 溶融アルミニウムのアトマイズ処理により製造

- 霧化パラメータに基づいて特性をカスタマイズ可能

- 火薬、火工品、溶接、金属3Dプリンターなどに使用される。

メリット 優れた流動性、高い嵩密度、低い表面積、均一な粒度分布、低い気孔率、酸化物の低減、制御された化学的性質。

欠点もある: 標準的なアルミニウム粉末よりも高価である。

球状アルミニウム粉末の種類

球状アルミニウム粉末には、製造方法と特性によって分類されたいくつかの主要な種類がある:

| タイプ | 説明 |

| アトマイズド | 不活性ガスまたは水の霧化により製造され、分布が密な最も一般的なタイプ。爆発物の感度を下げたり、粉末の流れを良くしたり、パッキングに使用される。 |

| 球状化 | 熱間静水圧プレスなどの工程を経て、不規則なアルミニウム粉末を球状にしたもの。コストは低いが、流通量は多い。 |

| プラズマアトマイズ | ガス/水の代わりにプラズマを使用して製造。高度なアプリケーションのための1μmまでの非常に小さく、均一な粉末。 |

| アルミショット | 気孔率が低く、直径が正確。ブラスト/表面形状測定に使用。一般的にパウダーより大きい。 |

これらの様々な球状アルミニウム粉末には、特定の組成、サイズ、製造方法、および最適な用途があります。

球状アルミニウム粉末の組成

球状アルミニウム粉末は、純アルミニウムまたは特定の特性を付与するためにカスタマイズされた様々なアルミニウム合金で構成することができます。いくつかの例があります:

| タイプ | 合金元素 | 特徴 |

| ピュア・アル | – | 軟質で強度が低く、成形や溶接が容易。 |

| 6061 | Mg、Si | 中程度の強度、中程度の耐食性。 |

| 7075 | Zn、Mg、Cu | 強度が高く、航空宇宙用途によく使用される。 |

化学における特定の不純物制限と厳しい粒子分布は、信頼できる性能を達成するために維持されています。特殊な機械的、熱的、化学的特性のためのカスタム合金も可能です。

球状アルミニウム粉末の特性

| プロパティ | 説明 | アディティブ・マニュファクチャリングとその他のアプリケーションにおける利点 |

|---|---|---|

| 高い流動性 | 球状のアルミニウム粉末粒子は、滑らかで丸みを帯びた形状のため、最小限の摩擦で自由に動きます。これは、選択的レーザー溶融(SLM)や電子ビーム溶融(EBM)のような積層造形(AM)プロセスにおける一貫した材料堆積に不可欠です。火工品や金属射出成形(MIM)のような従来の技術では、良好な流動性が金型充填時の均一な充填を保証し、予測可能な製品品質につながります。 | * AMにおける一貫した層形成: 均一なパウダーフローは、AMの各レイヤーにおける正確な材料配置を可能にし、正確な部品形状と最小限の欠陥をもたらします。 * 隔離の減少: 球状粒子は、輸送中に大きな粒子や密度の高い粒子が沈殿する偏析を起こしにくい。これにより、均質な混合粉末が維持され、製造工程全体を通して一貫した材料特性が得られます。 * 効率の向上: 流動性が高いため、粉体の分注が速く、無駄を最小限に抑えることができ、効率的な生産工程につながります。 |

| 高い梱包密度 | 球状の粒子は、不規則な形状の粉末よりも効率的にまとまります。これは、単位体積あたりのアルミニウム粒子の密度が高く、AMにおける材料の利用率を最大化し、より高密度の最終製品を実現することにつながります。 | * AMの強力パーツ: パウダーベッド内の充填密度を高くすることで、AM中に溶融されるアルミニウムの量を多くすることができ、機械的強度が向上し、耐荷重性が改善された部品が得られる。 * 気孔率の低下: デンスパッキングは、パウダーベッド内の空隙や空洞を最小限に抑え、空隙の少ないよりコンパクトな最終製品を実現します。これは、構造的完全性、耐食性、および全体的な性能の向上につながります。 * 素材の最適化: 充填密度が高いため、メーカーは最終的に希望する部品密度を達成するために使用する粉末の量を減らすことができ、材料費の節約につながる。 |

| 均一な粒度分布 | 球状アルミニウム粉末は通常、狭い範囲の粒子径で製造されます。この一貫性により、加工中の予測可能な材料挙動が保証されます。 | * プロセス制御の改善: 粒子径を一定にすることで、AMにおけるレーザーや電子ビームのパラメーターを最適化することができ、より均一な溶融と部品の最終的な微細構造の制御が向上する。 * 表面積の減少: 粒度分布が狭いほど粉体全体の表面積が小さくなり、保管中の酸化速度が低下し、流動特性が改善される可能性がある。 * 隔離の最小化: 同じような大きさの粒子は、パウダーベッド内で偏析しにくく、製造全体を通して一貫した材料特性を保証します。 |

| 低い表面積 | 高い表面積を持つ不規則な粉末に比べ、球状アルミニウム粉末は単位体積あたりの総表面積が小さい。この特性は、様々な用途においてメリットをもたらします。 | * 酸化を抑える: 表面積が低いため、アルミニウム粒子が酸素にさらされる量が最小限に抑えられ、保管中や取り扱い中の酸化が少なくなります。これにより、パウダーの品質と材料特性を維持することができます。 * 流動性の向上: 表面積が小さいと粒子間の相互作用がスムーズになり、流動性が向上し、効率的なパウダーハンドリングが可能になる。 * 熱伝導率の向上: 球状の形状は、熱の流れに対する内部抵抗を最小限に抑え、最終製品の熱伝導率の向上につながる可能性がある。 |

| オーダーメイド物件 | 球状アルミニウム粉末は、さまざまな用途に応じた特性を得るために、さまざまな合金元素を用いて製造することができる。 | * 幅広い用途: ケイ素(Si)、マグネシウム(Mg)、銅(Cu)といった特定の元素を組み込むことで、メーカーはAMや工業の多様なニーズに合わせて、強度、延性、導電性といった粉末の特性を調整することができる。 * 機能部品: 合金球状アルミニウム粉末は、純アルミニウムを超える特性を持つ機能部品をAMで作成することを可能にし、高度なアプリケーションへの扉を開く。 * 軽量パフォーマンス: アルミニウム合金は、アルミニウム本来の軽さを維持しながら、より優れた機械的特性を備えており、航空宇宙、自動車、その他の産業における重量が重要視される用途に最適です。 |

球状アルミニウム粉末の特徴

アプリケーションで最適に機能するために 球状アルミニウム粉 などの特徴に厳しい基準を設けている:

| 特徴 | 典型的な範囲 |

| 粒子形状 | 球状、衛星は最小限 |

| 粒子径 | 1~150μm |

| サイズ分布 | D10:D50比>0.7 |

| 酸化物含有量 | < 重量で3.0%未満 |

| 見かけ密度 | 0.85 - 2.0 g/cm3 |

| タップ密度 | > 75% 固体密度 |

| ハウスナー比 | 最大1.25 |

| 流量 | 25~35秒、50gサンプル |

この一貫性を維持することで、信頼性が高く再現性の高い性能を実現します。アプリケーションの要件に応じて仕様をカスタマイズすることができます。

球状アルミニウム粉末の用途

| 申し込み | 説明 | 球状アルミニウムパウダーの利点 | 産業 |

|---|---|---|---|

| アディティブ・マニュファクチャリング(3Dプリンティング) | 球状アルミニウム粉末は、選択的レーザー溶融(SLM)や粉末床融合法(Powder Bed Fusion)などの3Dプリンティング・プロセスにおける重要な材料です。これらの技術では、レーザーを使用して粉末の層を選択的に溶かし、複雑なニアネットシェイプのコンポーネントを構築します。 | * 流動性: 球状粒子が自由に流動するため、印刷工程でスムーズで一貫した成膜が可能になる。 * 梱包密度: 球形の形状は、ボイドを最小限に抑え、強く、高密度の最終部品を作成し、タイトなパック。* レーザー吸収: 球体の滑らかな表面はレーザーエネルギーの反射が少なく、より効率的な溶融と材料特性の向上につながる。 * 表面仕上げ: 球状アルミニウム粉末は、印刷部品の表面仕上げをより滑らかにし、後処理の必要性を減らす。 | 航空宇宙、自動車、医療、歯科 |

| 金属射出成形(MIM) | MIMは、金属粉末をバインダーと組み合わせて射出成形できる原料を作る製造技術である。その後、バインダーは脱バインダー工程を経て除去され、ほぼ完成した金属部品が残る。球状アルミニウム粉末は、その特性からMIMに適している: * 流動性: 3Dプリンティングと同様に、金型キャビティ内で均一に分散させるためには、良好な流動性が重要である。 * 梱包密度: 充填密度が高いため、収縮が少なく、寸法精度の高い部品が得られる。 * 焼結性: 球状粒子は、脱バインダー工程でより良い焼結(結合)を促進し、その結果、部品はより強くなる。 | * 複雑な幾何学: MIMは高精度で複雑な金属部品の製造を可能にする。 * 大量生産: MIMは安定した部品の大量生産に適している。 * 素材の多様性: 球状アルミニウム粉末は、特定の特性を得るために様々な合金元素と組み合わせることができる。 | 家電、自動車、医療機器、銃器 |

| 溶射 | 溶射は、金属粉末を溶かし、基材に向かって高速で噴射する。溶けた粒子が表面に衝突して付着し、耐摩耗性、耐食性、熱伝導性などの特性を向上させるコーティングが形成されます。球状アルミニウム粉末は、溶射において以下のような利点があります: * スプラットの形態学: 球状粒子は、接触面積の広いスプラットへと平らになり、基材への接着性を高める。 * リバウンドの低減: 球状粒子はその形状により、不規則な形状に比べてリバウンドが少なく、蒸着効率が高くなる。 * 制御可能なコーティング特性: 粒子径と粒度分布を精密に制御することで、所望のコーティング特性を得ることができる。 | * 改装: 溶射は、摩耗したり損傷したりした部品を修復し、耐用年数を延ばすことができます。 * 機能性コーティング: アルミコーティングは、放熱性、導電性、反射性を向上させることができる。* 軽量化: アルミニウムは、溶射に使用される重い材料に代わる軽量な材料を提供する。 | 航空宇宙、自動車、発電、石油・ガス |

| 花火技術 | 球状アルミニウム粉末は、いくつかの火工品組成物の燃料源である。その利点は以下の通りである: * 高い燃焼率: 球形は効率的で均一な燃焼を促進し、より明るく予測可能な花火効果をもたらす。 * 制御可能な粒子サイズ: 粒子サイズを調整することで、花火の燃焼速度や色彩効果に影響を与えることができる。 * 安全だ: 球状のアルミニウム粉末は、粉塵の発生が少ないため、不規則な形状のアルミニウム粉末に比べて取り扱いが安全である。 | 花火製造 |

球状アルミニウム粉末の仕様

球状アルミニウム粉末は、業界、プロセス要件、最終用途に応じた様々な標準呼称および仕様で入手可能です:

| スタンダード | グレード | 粒子径 | 一般的なアプリケーション |

| ASTM B801 | アトマイズ・アルミ;グレードA | 10-150 μm | 溶射皮膜;印刷ワイヤー |

| AMS 4376 | クラス1A; クラス3 | 10-53 μm; 38-106 μm | 固体ロケット推進剤、爆薬 |

| AMS 4377 | クラス1~3 | 5-15 μm | 火工品;着火剤 |

| アルキャン MD-202 | MD-202SD; MD-202HD | 20-180 μm | 溶射粉末 |

ラベルには、関連する等級、サイズ範囲、ロット番号、製造日、その他の詳細が明記されている。

球状アルミニウム粉 供給者

球状アルミニウム粉末の世界的な大手サプライヤーには、以下のようなものがある:

| 会社概要 | 所在地 |

| アトランティック・エクイップメント・エンジニア | ニュージャージー州バーゲン; 米国 |

| ラックスファー・マグテック | マンチェスター; 英国 |

| 日本アトマイズ粉末株式会社 | 日本 |

| ホーガナス | スウェーデン |

| 金属粉の製造 | 英国 |

サプライチェーン・ロジスティクス、最低発注量(MOQ)、価格設定は、地域、生産能力、カスタマイズ・オプション、その他の要因によってサプライヤーごとに異なる。

球状アルミニウム粉 価格設定

| ファクター | 説明 | 価格への影響 | 例 |

|---|---|---|---|

| 純度 | 粉末に含まれるアルミニウム金属の割合。純度の高いグレードほど高価。 | 正比例 | - 99.5%純球状アルミニウム粉:低コスト。 - 99.9+%純球状アルミニウム粉:高コスト。 |

| 粒子径 | 個々の球状粒子の直径。一般に、より微細なパウダーほど高価である。 | 正比例 | - 10-45ミクロン:より手頃な価格で、火工品や金属射出成形によく使用される。 - 1~3ミクロン:3Dプリンティングや高性能コーティングに使用される。 |

| 表面積 | 粒子径に関係する。より微細なパウダーは総表面積が大きくなり、加工に必要なコストが増加する可能性がある。 | 正比例 | - 表面積の大きい粉体は、凝集(塊状化)を防ぐために追加処理が必要になる場合があり、価格に影響する。 |

| 球形度 | 粒子がどれだけ完全な球形であるか。一般に、より球形であることが望ましく、高価である。 | 正比例 | - 球状の粒子は流れやすく、密に充填され、用途によっては優れた性能を発揮するため、価格が高くなる。 |

| 数量 | 球状アルミニウムパウダーの購入量。通常、まとめ買いの方が単位重量あたりの価格が安くなります。 | 間接的に比例 | - 少量(グラムまたはキログラム)は、通常、大量(トン)よりも単位重量あたりの価格が高くなる。 |

| メーカー | サプライヤーの評判や生産方法は価格に影響する。 | 変動あり | - 高品質の管理工程を持つ評判の良いメーカーは、あまり知られていないサプライヤーよりも高い料金を請求することがある。 - 特定の粒子径や真球度を達成するために特殊な微粒化技術を使用するメーカーは、価格にプレミアムをつけることがある。 |

| 需要と供給 | 需要と供給の市場原理は価格に影響を与える。 | 変動あり | - 需要が高い時期や供給が限られている時期は、価格が上昇する可能性がある。 - 逆に、供給過剰は価格下落につながるかもしれない。 |

球状アルミニウム粉末の長所と短所

| 特徴 | 長所 | 短所 |

|---|---|---|

| 流動性 | 球状アルミニウムパウダーは、粒子が滑らかで丸いため、流動性に優れています。そのため、加工装置内での移動がより簡単で一貫性があり、偏析や詰まりなどの問題が軽減されます。流動性の向上は、生産時間の短縮、金型への充填性の向上、そして最終的により均一な最終製品につながります。 | 不規則なパウダーよりは優れていますが、球状アルミニウムパウダーは、特に非常に微細な粒子径の場合、流動性において若干の制限を示すことがあります。さらに、含水率や表面酸化のような要因は、流動特性をわずかに妨げる可能性があります。 |

| 梱包密度 | 粉末粒子の形状が球状であるため、粒子同士がより密に充填され、その結果、不規則な粉末に比べて充填密度が高くなります。これは、特定の体積に充填されるアルミニウム粉末の量が多いことを意味し、より高密度で機械的特性が改善された部品につながります。 | 球状のアルミニウム粉末は、球体間に空隙が存在するため、不規則な形状に比べて見かけ密度がわずかに低くなることがあります。しかし、これは充填効率が高いという利点によってしばしば相殺されます。 |

| 均一な溶融と高密度化 | 球状アルミニウム粉末の一貫したサイズと形状は、焼結または積層造形プロセスにおいて、より均一な溶融挙動に寄与します。これにより、部品の最終的な微細構造をよりよく制御し、内部欠陥を最小限に抑え、気孔率の分布をより均一にすることができます。 | 利点がある一方で、球状アルミニウム粉末は、最適な結果を得るために、不規則な粉末と比較して、わずかに調整された処理パラメータを必要とするかもしれない。このことは、製造工程を特定の粉末特性に合わせることの重要性を浮き彫りにしている。 |

| 気孔率と機械的特性 | 球状アルミニウム粉末の充填密度の向上と均一な溶融挙動は、最終製品内の気孔率の減少につながります。これにより、引張強度、耐疲労性、延性などの機械的特性が向上します。気孔率の少ない部品は、一般的に強度が高く、耐久性に優れ、亀裂や故障が発生しにくくなります。 | 不規則な粉末に比べればかなり低減されるとはいえ、わずかな残留気孔率でさえも、全体的な機械的特性に影響を及ぼす可能性がある。加工パラメーターの慎重な選択と潜在的な後加工技術により、気孔率をさらに最小化することができる。 |

| 表面仕上げ | 粉末粒子が滑らかで球状であるため、球状アルミニウム粉末を使用して製造された部品は、多くの場合、優れた表面仕上げを示します。これにより、研削や研磨のような大規模な後処理工程の必要性が減少し、美観が向上し、トライボロジー用途での機能性能が向上する可能性があります。 | 球状アルミニウム粉末で達成可能な表面仕上げは、粒度分布や選択した製造工程などの要因に影響されます。しかし、不規則な粉末と比較して、より滑らかな表面仕上げは一般的に顕著な利点です。 |

| 生産コスト | ガスアトマイズや水アトマイズのような球状アルミニウム粉末の製造方法は、不規則な粉末に使用される単純な技術に比べ、より複雑でエネルギー集約型になる傾向があります。このため、球状粉末自体のコストが高くなります。 | 球状アルミニウム粉末のコスト増は、製品品質の向上、加工効率の改善、不合格率の低下による廃棄物の削減の可能性といった利点と比較検討する必要がある。 |

| 粒子径範囲 | 球状アルミニウム粉末は幅広い粒径で入手可能ですが、不規則な粉末と比較すると限界があるかもしれません。非常に微細な球状粒子の製造は、より困難で高価になる可能性があります。 | 特定の用途に最適な粒子径の選択は極めて重要である。より微細なオプションでより広い範囲が望ましいかもしれませんが、球状アルミニウムパウダーの利用可能なオプションは、ほとんどの用途でまだ非常に包括的です。 |

よくあるご質問

Q: 球状アルミニウム粉末と噴霧アルミニウム粉末の違いは何ですか?

A:アトマイズアルミニウム粉末は、粒度分布は厳密に管理されていますが、若干不規則な形状を持つことがあります。球状アルミニウム粉末は、特殊な微粒化工程を経て作られた精密な球状の粒子です。

Q: 球状アルミニウム粉末は危険ですか?

A: 発火性を持つタイプもあり、不活性雰囲気での特別な取り扱いが必要です。それ以外は一般的に安全であり、他のアルミニウム粉末と同様の健康被害があるため、吸入を防ぐためのマスクが必要である。必ずSDSを確認してください。

Q: 球状アルミニウム粉末の一般的なかさ密度はどのくらいですか?

A: バルク密度は、正確な組成と粉末の特性によって0.4~1.2 g/cm3の範囲です。1g/cm3を超える値は、多くの球状アルミニウム粉末の仕様で一般的です。

Q: 球状アルミパウダーの正しいサイズの選び方は?

A: 製造方法の制約、密度要件、表面仕上げの必要性、反応性、最終部品の特性、利用可能な合金オプションなどの要因を考慮してください。用途の詳細をサプライヤーと話し合うことで、最良の推奨が得られます。

Q: この球状パウダーは食品/医療用途に使用できますか?

A: 球状アルミニウムは、一般的に食品や医療用途には使用されませんが、不純物や加工に関する厳格な基準に適合したアルミニウム合金は、無毒性が要求される特定のシナリオに適合する可能性があります。特別なコンプライアンスを考慮する必要があります。

結論

球状アルミニウム粉末は、標準的なアルミニウム粉末と比較して、優れた粉末流動挙動、密度、反応性制御、表面仕上げ、およびその他の特性を提供します。特殊な噴霧化プロセスによるカスタマイズにより、航空宇宙、防衛、積層造形、先端セラミック産業など、要求の厳しい用途に対応することができます。専門サプライヤーと提携することで、適切な仕様のダイヤルが可能になる。高いコストにもかかわらず、一貫性とコンポーネント性能の向上により、重要な用途に優れた価値を発揮します。現在進行中の開発は、粒度分布の改善、酸化物含有量の低減、合金添加のより良い制御に重点を置いています。

シェアする

MET3DP Technology Co., LTDは、中国青島に本社を置く積層造形ソリューションのリーディングプロバイダーです。弊社は3Dプリンティング装置と工業用途の高性能金属粉末を専門としています。

関連記事

Met3DPについて

最新情報

製品

3Dプリンティングと積層造形用金属粉末