3D afdrukken van metaalpoeders: grondstoffen voor mechanische legering

Inhoudsopgave

Stel je een wereld voor waarin complexe metalen onderdelen laag voor laag worden gematerialiseerd vanaf een digitale blauwdruk, met ingewikkelde details en uitzonderlijke sterkte. Dit futuristische visioen wordt werkelijkheid dankzij de magie van 3D-printen. Maar net als bij elk meesterwerk moet een succesvol 3D-printen metaalpoeder object begint met de juiste basis - de grondstoffen. In dit artikel duiken we in de fascinerende wereld van mechanisch legeren, een techniek die wordt gebruikt om de perfecte mix van ingrediënten te creëren voor opmerkelijke 3D printresultaten.

Selectie van grondstoffen voor mechanisch legeren

Net zoals een chef-kok zorgvuldig zijn ingrediënten selecteert voor een gastronomische maaltijd, is het kiezen van de juiste grondstoffen cruciaal voor succesvol mechanisch legeren in 3D Printing metaalpoeder. Hier volgt een overzicht van de belangrijkste spelers:

1. Metaalpoeders: Dit zijn de sterren van de show, die het basismateriaal vormen voor het uiteindelijke geprinte object. Ze moeten specifieke eigenschappen hebben:

- Deeltjesgrootte en -verdeling: Stel je een glad strand voor tegenover een rotsachtig terrein - dat is het verschil tussen de gewenste en ongewenste deeltjesgrootteverdeling. In het ideale geval zijn de deeltjes fijn en uniform van grootte voor een consistente vloei en precieze lagen tijdens het afdrukken.

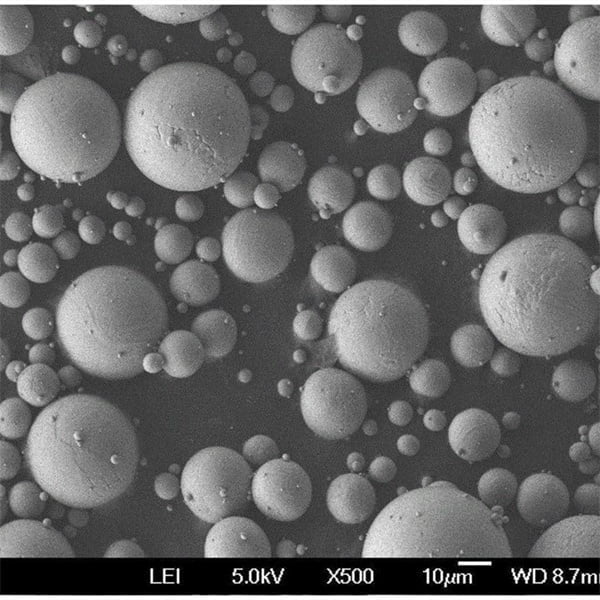

- Deeltjesmorfologie: Stel je gladde, bolvormige ballen voor tegenover gekartelde, onregelmatige vormen. Bolvormige deeltjes bieden een betere vloeibaarheid, verpakkingsdichtheid en uiteindelijk een superieure afdrukkwaliteit in vergelijking met hun onregelmatig gevormde tegenhangers.

- Chemische samenstelling: Zuiverheid is belangrijk! De metaalpoeders die worden gebruikt bij mechanisch legeren moeten van hoge zuiverheidsgraad om te voorkomen dat er ongewenste elementen worden toegevoegd die de eigenschappen van het eindproduct kunnen aantasten.

2. Toevoegingen: Dit zijn de ondersteunende actoren die een cruciale rol spelen bij het verbeteren van de prestaties van de metaalpoeders

- Ordners: Stel je voor dat lijm zand bij elkaar houdt in een zandkasteel. Bindmiddelen werken op dezelfde manier, verbetering van de vloeibaarheid en verpakkingsdichtheid van de metaalpoeders tijdens het drukproces. Zodra het drukproces is voltooid, worden de bindmiddelen meestal verwijderd door een daaropvolgende warmtebehandeling.

- Poreusheidscontrolemiddelen: Denk aan kleine luchtzakjes in brooddeeg. Poreusheidscontrolemiddelen helpen minimaliseren de vorming van poriën binnen het geprinte object, wat leidt tot dichtere en uiteindelijk sterkere onderdelen.

- Smeermiddelen: Wrijving kan een echte belemmering zijn, zelfs in de microscopische wereld van metaalpoeders. Smeermiddelen helpen wrijving verminderen tussen de deeltjes, wat zorgt voor een soepele en efficiënte poederstroom tijdens het printen.

3. Legeringselementen: Dit zijn de geheime ingrediënten die worden gebruikt om de eigenschappen wijzigen van het uiteindelijke materiaal. Door zorgvuldig specifieke elementen te selecteren en toe te voegen, kunnen fabrikanten de eigenschappen van het geprinte object aanpassen, zoals:

- Sterkte en hardheid: Stel je een delicaat theekopje voor tegenover een stevige ijzeren koekenpan. Het toevoegen van specifieke legeringselementen kan de sterkte en hardheid verbeteren van het bedrukte metaal.

- Corrosieweerstand: Denk aan een roestige auto versus een glimmende chromen bumper. Bepaalde legeringselementen kunnen de corrosiebestendigheid van het materiaal verbeterenwaardoor hij geschikt is voor ruwe omgevingen.

- Elektrische geleidbaarheid: Stel je het verschil voor tussen een houten lepel en een koperdraad. Door zorgvuldig legeringselementen te kiezen, kunnen fabrikanten de elektrische geleidbaarheid van het geprinte object, waardoor het geschikt is voor verschillende elektronische toepassingen.

Hier zijn 10 specifieke metaalpoedervoorbeelden die vaak worden gebruikt bij mechanisch legeren voor 3D-printen metaalpoedersamen met hun belangrijkste kenmerken:

| Metaal Poeder Model | Samenstelling | Sleuteleigenschappen | Toepassingen |

|---|---|---|---|

| 316L roestvrij staal | Fe-18H-10N-2M | Hoge corrosiebestendigheid, goede mechanische eigenschappen | Ruimtevaart, medische implantaten, chemische verwerkingsapparatuur |

| Inconel 625 | Ni-20Cr-9Mo-4Fe | Uitstekende hittebestendigheid en corrosiebestendigheid, goede sterkte bij hoge temperaturen | Turbineschoepen, onderdelen van raketmotoren, warmtewisselaars |

| Ti-6Al-4V | Ti-6Al-4V | Hoge sterkte-gewichtsverhouding, goede biocompatibiliteit | Ruimtevaartonderdelen, medische implantaten, sportartikelen |

| Aluminium 6061 | Al-Mg-Si | Lichtgewicht, goed bewerkbaar, goede corrosiebestendigheid | Auto-onderdelen, elektronicabehuizingen, consumentengoederen |

| Koper | Cu | Uitstekend elektrisch geleidingsvermogen, goede thermische geleidbaarheid | Koellichamen, elektrische geleiders, printplaten |

| Nikkel | Ni | Goede corrosiebestendigheid, goede vervormbaarheid | Elektrische onderdelen, katalysatoren, chemische verwerkingsapparatuur |

| Kobalt-chroom (CoCr) | Co-Cr | Hoge slijtvastheid, biocompatibel | Medische implantaten, tandprothesen, slijtvaste componenten |

| Hastelloy C-276 | Ni-Mo-Cr-W | Uitstekende corrosiebestendigheid, sterkte bij hoge temperaturen | Apparatuur voor chemische verwerking, onderdelen voor de olie- en gasindustrie, apparatuur voor verontreinigingsbeheersing |

| Wolfraam | W | Hoog smeltpunt, hoge dichtheid, goede slijtvastheid | Pantserdoorborende munitie, snijgereedschap, straalpijpen voor raketmotoren |

| Maragingstaal | Fe-Ni-Mo-Cr | Hoge sterkte, goede vervormbaarheid, goede taaiheid | Ruimtevaartonderdelen, vuurwapens, golfclubs |

Selectie van grondstoffen

De kwaliteit en selectie van grondstoffen spelen een cruciale rol bij het bepalen van het succes van het mechanische legeringsproces en het uiteindelijke 3D Printing Metaalpoeder object. Dit is hoe:

- De deeltjesgrootte en morfologie hebben een directe invloed op de vloeibaarheid en verpakkingsdichtheid. Een slechte vloeibaarheid kan leiden tot inconsistenties in de geprinte lagen, waardoor de maatnauwkeurigheid en oppervlaktekwaliteit van het uiteindelijke object in gevaar komen.

- De chemische samenstelling van het metaalpoeder en eventueel toegevoegde elementen beïnvloeden de uiteindelijke eigenschappen. De aanwezigheid van onzuiverheden kan het materiaal bijvoorbeeld verzwakken, terwijl specifieke legeringselementen de sterkte, corrosiebestendigheid of andere gewenste eigenschappen kunnen verbeteren.

- De keuze van bindmiddelen en smeermiddelen beïnvloedt de bedrukbaarheid en de uiteindelijke oppervlakteafwerking. Het verkeerde bindmiddel kan leiden tot delaminatie (loslaten van lagen) of problemen met het verwijderen van het bindmiddel na het afdrukken. Op dezelfde manier kan onvoldoende smering wrijvingsproblemen veroorzaken, wat een soepele poederstroom belemmert en mogelijk de drukapparatuur beschadigt.

In essentie vormt de juiste combinatie van grondstoffen de basis voor succesvol 3D printen. Door elk onderdeel zorgvuldig te selecteren en te optimaliseren, kunnen fabrikanten het volledige potentieel van mechanische legering benutten en hoogwaardige, functionele metalen onderdelen maken.

Vergelijking van verschillende grondstoffenopties en hun voor- en nadelen

Bij het kiezen van de juiste grondstoffen voor mechanisch legeren moeten de voordelen en beperkingen van elke optie zorgvuldig worden afgewogen:

Metaalpoeders:

- Voordelen: Grote verscheidenheid aan materialen beschikbaar, waardoor diverse toepassingen mogelijk zijn; Kan nauwkeurig worden geregeld voor specifieke eigenschappen.

- Beperkingen: De kosten kunnen hoger zijn in vergelijking met andere productiemethoden; het hanteren van poeders kan een uitdaging zijn en vereist zorgvuldige controle om contaminatie te voorkomen.

Toevoegingen:

- Voordelen: Verbetert de printbaarheid en de kwaliteit van het eindproduct; Kan worden aangepast aan specifieke toepassingen.

- Beperkingen: Kan het proces complexer maken; kan ongewenste elementen introduceren die later verwijderd moeten worden.

Legeringselementen:

- Voordelen: Nauwkeurige controle van de uiteindelijke materiaaleigenschappen mogelijk; Kan unieke combinaties maken die niet haalbaar zijn met traditionele productiemethoden.

- Beperkingen: Kan de kosten en complexiteit van het proces aanzienlijk verhogen; kan gespecialiseerde expertise en apparatuur vereisen om te verwerken.

de toekomst van grondstoffen voor mechanische legering 3D-printen metaalpoeder

De toekomst van mechanisch legeren in 3D printen metaalpoeder zit boordevol opwindende mogelijkheden. Hier zijn enkele belangrijke trends om in de gaten te houden:

- Ontwikkeling van nieuwe en verbeterde metaalpoeders: Onderzoekers streven er voortdurend naar om metaalpoeders te maken met een strakkere grootteverdeling, verbeterde morfologie en nog fijnere deeltjesgrootte voor nog meer detail en resolutie in geprinte onderdelen.

- Verkenning van nieuwe legeringselementen: De introductie van nieuwe elementen en de verkenning van hun combinaties bieden enorme mogelijkheden voor het creëren van materialen met unieke eigenschappen en verleggen de grenzen van wat haalbaar is met traditionele productiemethoden.

- Duurzame en milieuvriendelijke materialen: Naarmate de bezorgdheid over duurzaamheid toeneemt, wordt de ontwikkeling van milieuvriendelijke metaalpoeders en biologisch afbreekbare bindmiddelen steeds populairder, wat de weg vrijmaakt voor een meer verantwoorde en duurzame toekomst voor 3D printen.

De selectie van grondstoffen speelt een cruciale rol in het succes van 3D-printen met mechanische legeringen. Door de verschillende opties, hun eigenschappen en hun invloed op het eindproduct te begrijpen, kunnen fabrikanten het volledige potentieel van deze revolutionaire technologie benutten en hoogwaardige, functionele metalen onderdelen maken voor diverse toepassingen.

FAQ

V: Wat zijn de voordelen van het gebruik van mechanische legering voor 3D printen van metaalpoeders?

A: Mechanisch legeren biedt verschillende voordelen, waaronder:

- De mogelijkheid om unieke en op maat gemaakte materiaaleigenschappen te creëren: Door verschillende metaalpoeders en legeringselementen zorgvuldig te selecteren en te combineren, kunnen fabrikanten materialen creëren met specifieke eigenschappen die niet haalbaar zijn met traditionele productiemethoden.

- Verbeterde poederkwaliteit en bedrukbaarheid: Mechanisch legeren kan helpen om de poederdeeltjes te verfijnen, wat leidt tot een betere vloeibaarheid, verpakkingsdichtheid en uiteindelijk een betere afdrukkwaliteit.

V: Wat zijn enkele van de uitdagingen bij het gebruik van mechanische legering voor 3D printen van metaalpoeders?

A: Mechanisch legeren biedt aanzienlijke voordelen, maar brengt ook een aantal uitdagingen met zich mee:

- Complexiteit van het proces: Vergeleken met traditionele poederproductiemethoden kan mechanisch legeren een complexer en tijdrovender proces zijn, waarvoor gespecialiseerde apparatuur en expertise nodig zijn.

- Kostenoverwegingen: De kosten van grondstoffen, met name hoogzuivere metaalpoeders en specifieke legeringselementen, kunnen hoger zijn in vergelijking met andere 3D printtechnieken.

- Kwaliteitscontrole: Om een consistente poederkwaliteit te behouden en een minimale verontreiniging tijdens het proces te garanderen, zijn strenge controlemaatregelen nodig.

V: Wat zijn de typische toepassingen van 3D-printen met mechanische legeringen?

A: 3D-printen met mechanische legeringen wordt in verschillende industrieën toegepast vanwege de mogelijkheid om hoogwaardige metalen onderdelen met unieke eigenschappen te maken. Hier zijn enkele voorbeelden:

- Lucht- en ruimtevaart: Fabricage van lichtgewicht en sterke onderdelen voor vliegtuigen, satellieten en ruimtevaartuigen.

- Medische implantaten: Implantaten op maat maken met biocompatibele materialen voor knieën, heupen en andere lichaamsdelen.

- Automobiel: Het ontwikkelen van op maat gemaakte onderdelen voor motoren, transmissies en andere auto-onderdelen.

- Elektronica: Het produceren van ingewikkelde onderdelen voor koellichamen, elektrische connectoren en printplaten.

- Gereedschap en machines: Slijtvaste en zeer nauwkeurige gereedschappen maken voor diverse industriële toepassingen.

V: Hoe ziet de toekomst van 3D printen met mechanische legeringen eruit?

De toekomst van 3D printen met mechanische legeringen is veelbelovend, met verschillende spannende ontwikkelingen in het verschiet:

- Vooruitgang in automatisering: Meer automatisering kan het proces stroomlijnen, de kosten verlagen en de consistentie van de poederproductie verbeteren.

- Focus op duurzaamheid: De ontwikkeling van milieuvriendelijke materialen en processen zal cruciaal zijn voor een duurzamere toekomst van 3D printen.

- Opkomende toepassingen: Naarmate de technologie zich verder ontwikkelt en de kosten dalen, kunnen we verwachten dat 3D-printen met mechanische legeringen op nieuwe en innovatieve manieren wordt toegepast in verschillende industrieën.

Concluderend, de selectie van grondstoffen speelt een cruciale rol in het succes van 3D-printen met mechanische legeringen. Door de verschillende opties, hun eigenschappen en hun invloed op het eindproduct te begrijpen, kunnen fabrikanten het immense potentieel van deze technologie ontsluiten en bijdragen aan de verdere ontwikkeling en diverse toepassingen ervan in de komende jaren.

Delen op

MET3DP Technology Co, LTD is een toonaangevende leverancier van additieve productieoplossingen met hoofdkantoor in Qingdao, China. Ons bedrijf is gespecialiseerd in 3D printapparatuur en hoogwaardige metaalpoeders voor industriële toepassingen.

Onderzoek om de beste prijs en een op maat gemaakte oplossing voor uw bedrijf te krijgen!

gerelateerde artikelen

Over Met3DP

Recente update

Ons product

NEEM CONTACT MET ONS OP

Nog vragen? Stuur ons nu een bericht! Na ontvangst van uw bericht behandelen wij uw verzoek met een heel team.

Metaalpoeders voor 3D printen en additieve productie

BEDRIJF

PRODUCT

contact informatie

- Qingdao-stad, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731