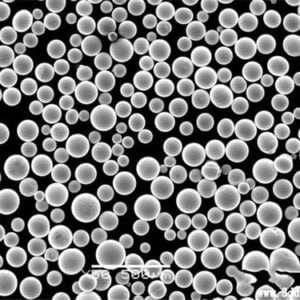

Metaalpoeders voor 3D printen en additieve productie

Ontdek de meest geavanceerde 3D-printmetaalpoederoplossingen! Wij bieden toonaangevende metaalpoeders om aan uw verschillende 3D-printbehoeften te voldoen.

Met decennia aan collectieve expertise.

WIE WE ZIJN

Een bedrijf met uitstekende diensten

Metal3DP Technology Co., LTD is een toonaangevende leverancier van oplossingen voor additieve productie, met hoofdkantoor in Qingdao, China. Het bedrijf is gespecialiseerd in het 3D-printen van metaalpoeder voor industriële toepassingen.

Georganiseerd & gecertificeerd

Bij Metal3DP zijn organisatie en certificering de hoekstenen van ons streven naar het leveren van uitmuntendheid op het gebied van additieve productie.

Precisie door organisatie

Onze gestructureerde aanpak garandeert nauwgezette controle bij elke stap van de additieve productie en levert topkwaliteit, van ontwerp tot productie.

ISO 9001 gecertificeerd

Met de ISO 9001-certificering valideren we onze toewijding aan superieur kwaliteitsmanagement, waardoor klanttevredenheid en voortdurende verbetering worden gegarandeerd.

DIENSTEN

Productie op zijn best

Geavanceerde 3D-printoplossingen

Geavanceerde oplossingen die gebruik maken van SLS-, SLM- en SEBM-technologieën.

Aangepaste metaalpoeders

Op maat gemaakte materialen voor specifieke projectbehoeften.

Applicatie ontwikkeling

Uitgebreide ondersteuning, van prototype tot productie.

Digitale productiepartner

Organisaties begeleiden bij digitale transformaties.

Producten

Metaalpoeders voor 3D printen en additieve productie

-

AlMgScZr-poeder

-

Ti6Al4V poeder titanium gebaseerde metalen poeder voor additieve productie

-

CoCrMoW-poeder

-

Nikkelgebaseerd K403-poeder

-

AlSi10Mg poeder voor SLM EBM 3D printen

-

Ti22Al25Nb-poeder

-

Titanium en aluminium TA7-poeder

-

Beste 17-4PH roestvrij staalpoeder voor 3D-printen

-

Beste IN738LC poeder voor 3D printen in 2025

-

Beste in718 poeder inconel 718 poeder voor metaal 3D afdrukken

-

Beste Hastelloy X-poeder丨Hogetemperatuurlegeringspoeder voor 3D-printen

-

Inconel 625 Poeder丨Nikkelgebaseerde superlegering in625 poeder

Uitstekend leveren

Onze technologie en vakmanschap

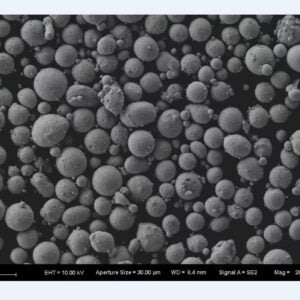

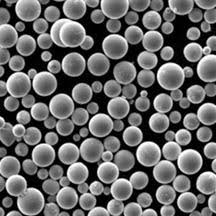

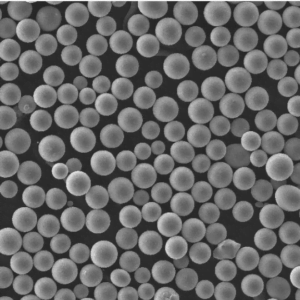

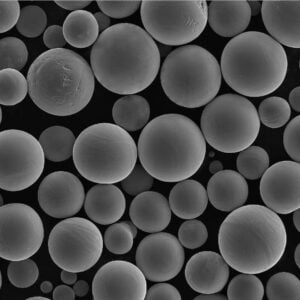

We maken gebruik van de modernste technologie om hoogwaardige 3D-printmetaalpoeders met uniforme afmetingen en uitstekende oppervlaktekwaliteit te produceren, met behulp van technieken zoals laser- en plasmatechnologie.

Onze technologie 01.

geavanceerde metaalpoeder

Wij bieden toonaangevende metaalpoeders om aan uw verschillende 3D-printbehoeften te voldoen. Of het nu gaat om de lucht- en ruimtevaart, de medische sector, de automobielsector of de industriële productie: wij hebben de juiste metalen materialen.

Onze technologie 02.

Diverse productieprocessen

Als toonaangevende producent van hoogwaardig 3D-geprint metaalpoeder maakt ons bedrijf gebruik van geavanceerde productieprocessen, waaronder plasma-roterende elektrodeprocessen en plasma-verneveling.

Onze technologie 03.

Maatwerk poeders

We kunnen verschillende soorten speciale 3D-printmetaalpoeders aanpassen aan de behoeften van de klant, zodat alles, van materialen tot eindproducten, voldoet aan de eisen van de klant en technologisch leiderschap wordt gegarandeerd.

Onze technologie 04.

Technische ondersteuning door experts

Naast de modernste productiefaciliteiten biedt ons bedrijf ook ongeëvenaarde technische ondersteuning om op maat gemaakte 3D-printoplossingen te leveren. Ons team van branche-experts biedt gespecialiseerd advies om de unieke vereisten en uitdagingen van elke klant te begrijpen.

Onze technologie 05.

Expertise op het gebied van materiaaltechniek

Onze materiaalexperts werken hard aan de ontwikkeling van innovatieve legeringen zoals TiNi, TiTa, TiAl, TiNbZr, CoCrMo, roestvrijstalen superlegeringen en ander 3D-printmetaalpoeder, ontworpen om te voldoen aan veeleisende industriële prestatienormen.

15.000 ㎡

Gespecialiseerd fabrieksgebied

Onze fabriek beschikt over voldoende productieruimte en apparatuurondersteuning.

15

Productielijnen

Wij beschikken over een aantal productielijnen die worden bediend door ervaren vakmensen.

100,000

Producten Capaciteit

Met moderne apparatuur en technologie kunnen we voldoen aan de behoeften van grote bestellingen.

600 +

Vertrouwde klanten

We werken met veel wereldwijde merken en worden vertrouwd en goed ontvangen.

WAAROM WIJ

Precisie in elke afdruk.

Kwaliteit in elke korrel.

Beheersing van geavanceerde technieken

Met ongeëvenaarde expertise in SLS-, SLM- en SEBM-technieken garandeert Metal3DP precisie en kwaliteit in elke print.

State-of-the-art apparatuur

Onze toonaangevende printermogelijkheden maken ingewikkelde ontwerpen, grote bouwvolumes en uitzonderlijke betrouwbaarheid mogelijk, geschikt voor een breed scala aan toepassingen.

Hoogwaardige materialen

We bieden een premium assortiment metaalpoeders, geoptimaliseerd voor zowel laser- als elektronenbundelpoederbedfusie, waardoor dichte metalen onderdelen van topkwaliteit met superieure mechanische prestaties worden gegarandeerd.

Klantgerichte aanpak

Onze gezamenlijke aanpak zorgt ervoor dat we nauw samenwerken met klanten, hun behoeften begrijpen en op maat gemaakte oplossingen bieden die resultaten opleveren.

Innovatie bij Core

Metal3DP loopt altijd voorop op het gebied van technologie en onderzoek en streeft ernaar de grenzen van additieve productie te verleggen en onze klanten de nieuwste ontwikkelingen aan te bieden.

End-to-end ondersteuning

Van het eerste advies tot de ondersteuning na de verkoop biedt het toegewijde team van Metal3DP uitgebreide ondersteuning, waardoor een naadloze ervaring en de succesvolle implementatie van onze oplossingen in uw activiteiten worden gegarandeerd.

Geweldige functies

Onze hoogtepuntvoordelen

Met3DP heeft professioneel R&D en management team, volgt strikt de internationale testnormen van CE, ISO9000.

Gespecialiseerd in metaalpoeders voor 3D printen en additieve productie

Wij zijn ervan overtuigd dat het snel leveren van producten van hoge kwaliteit de sleutel is tot het aangaan van langdurige samenwerkingen. Uw tevredenheid is de drijvende kracht achter onze voortdurende vooruitgang in de wereld van metaaladditieve productie.

Kies voor Met3DP, waar kwaliteitsgarantie en wereldwijde toegankelijkheid worden gecombineerd om uw vertrouwen te verdienen en onze vooruitgang te stimuleren. Uw vertrouwen in onze oplossingen is ons ultieme doel.

- Direct naar de fabriek

- Diensten wereldwijd

- Rijke branche-ervaring

- Geavanceerde managementmethode

- Uitstekende service

- Uitstekende kwaliteit

Mogelijkheden ontsluiten

Ontdek de diverse industriële toepassingen van Metal3DP

Bij Metal3DP draait het niet alleen om metaalpoeders; het gaat ons om het transformeren van industrieën door middel van innovatie.

HIP-technologie

Hot Isostatic Pressing (HIP)-technologie werkt door het product in een gesloten container te plaatsen...

MIM-technologie

MIM-producten kunnen complex van vorm zijn, nauwkeurig van formaat, hoog in sterkte en geproduceerd...

SLM-technologie

SLM is in principe vergelijkbaar met SLS omdat een laser wordt gebruikt om metaalpoeder te smelten en te laten stollen...

EBM-technologie

EBM verwijst naar een vacuümsmeltmethode waarbij de kinetische energie van een hogesnelheidsstroom...

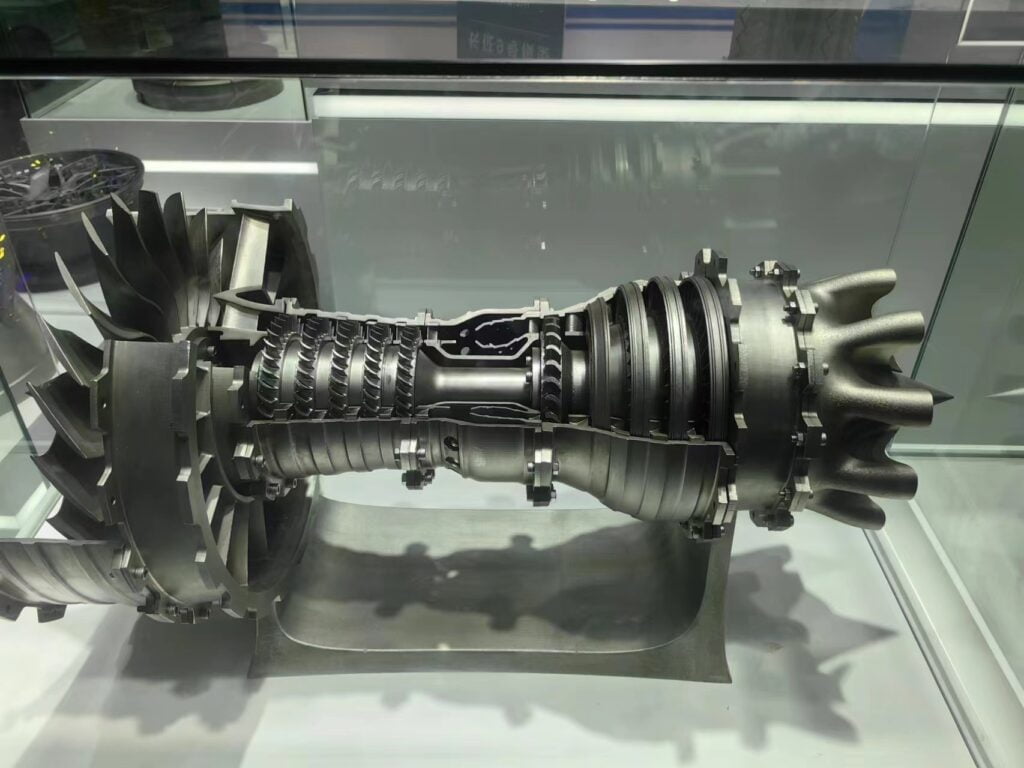

Projecten

Projecten die we hebben afgerond

Elk project vertegenwoordigt een unieke combinatie van innovatie, precisie en geavanceerde technologie, waardoor oplossingen worden geboden die voldoen aan de meest veeleisende industriële eisen.

Aangepaste wielen

Transformeer wielontwerpen in hoogwaardige meesterwerken die de esthetiek en prestaties van de auto opnieuw definiëren.

Aangepaste sieraden

Door precisie en artistieke visie te combineren, ontstaan unieke stukken die vakmanschap en personalisatie belichamen.

Lucht- en ruimtevaartonderdelen

Wees getuige van innovaties bij het produceren van complexe, uiterst nauwkeurige onderdelen die voldoen aan de veeleisende eisen van de lucht- en ruimtevaartindustrie.

Metaalpoeders voor 3D printen en additieve productie

BEDRIJF

PRODUCT

contact informatie

- Qingdao-stad, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731