Nikkel Superlegeringen: soorten, prijzen, leveranciers

Inhoudsopgave

Stel je een materiaal voor dat zo sterk is dat het de verzengende hitte van een straalmotor of de intense druk van een gasturbine kan weerstaan. Stel je voor dat ditzelfde materiaal wordt gevormd tot ingewikkelde onderdelen met een ongeëvenaarde precisie. Dit is geen sciencefiction; het is de realiteit van nikkelsuperlegeringen voor 3d printen.

Nikkel superlegeringen zijn een klasse metalen die bekend staan om hun uitzonderlijke eigenschappen bij hoge temperaturen. Door hun unieke combinatie van sterkte, oxidatiebestendigheid en kruipweerstand zijn ze de keuze bij uitstek voor veeleisende toepassingen in de ruimtevaart, energieproductie en andere hoogwaardige industrieën. Maar hier komt de game-changer: 3D-printtechnologie ontsluit het ware potentieel van deze opmerkelijke materialen, waardoor complexe, lichtgewicht onderdelen met een ongekende ontwerpvrijheid kunnen worden gemaakt.

De kracht van nikkelsuperlegeringen voor 3D printen onthuld

Nikkel superlegeringen zijn niet hetzelfde. Elke formulering heeft een specifieke mix van elementen, wat resulteert in unieke eigenschappen. Om hun mogelijkheden voor 3D printen te begrijpen, duiken we in de details:

Samenstelling en eigenschappen van nikkelsuperlegeringen voor 3D printen

| Element | Functie | Invloed op eigenschappen |

|---|---|---|

| Nikkel (Ni) | Onedel metaal | Biedt de basis voor sterkte en vervormbaarheid |

| Chroom (Cr) | Belangrijkste versterkende element | Verbetert de oxidatiebestendigheid en sterkte bij hoge temperaturen |

| Kobalt (Co) | Solid Solution Versterking | Verbetert prestaties bij hoge temperaturen en kruipweerstand |

| Aluminium (Al) | Verlichtingsmiddel | Vermindert gewicht met behoud van kracht |

| Titaan (Ti) | Graan Raffinaderij | Controleert de microstructuur voor betere mechanische eigenschappen |

| Tantaal (Ta) | Hardmetalen vormstuk | Verbetert de sterkte en oxidatiebestendigheid bij hoge temperaturen |

| Wolfraam (W) | Hardmetalen vormstuk | Versterkt het materiaal bij hoge temperaturen |

Toepassingen van nikkelsuperlegeringen in 3D printen

| Industrie | Sollicitatie | Voordelen van 3D printen |

|---|---|---|

| Lucht- en ruimtevaart | Turbinebladen, branderbekledingen, warmtewisselaars | Lichtgewicht, complexe ontwerpen voor verbeterde efficiëntie en prestaties van de motor |

| Energieproductie | Onderdelen van gasturbines, hitteschilden | Efficiënte stroomopwekking met gewichtsreductie en ontwerpflexibiliteit |

| Chemische verwerking | Reactoren, warmtewisselaars | Corrosiebestendige, op maat ontworpen componenten voor ruwe omgevingen |

| Medische apparaten | Implantaten, chirurgische instrumenten | Biocompatibele opties voor gepersonaliseerde medische oplossingen met ingewikkelde geometrieën |

Specificaties, afmetingen, kwaliteiten en standaarden van nikkelsuperlegeringen voor 3D printen

Door de uiteenlopende aard van de toepassingen zijn nikkelsuperlegeringspoeders verkrijgbaar in verschillende specificaties. Hier volgt een overzicht van de belangrijkste factoren om rekening mee te houden:

- Deeltjesgrootteverdeling: Beïnvloedt de vloeibaarheid, bedrukbaarheid en eigenschappen van het eindproduct. Gangbare bereiken zijn 15-45 micron en 45-90 micron.

- Vloeibaarheid poeder: Beïnvloedt het vermogen van het poeder om gelijkmatig te worden verspreid tijdens het drukproces. Een goede vloeibaarheid zorgt voor een consistente laagvorming.

- Sfericiteit en morfologie: De vorm van het poeder beïnvloedt de verpakkingsdichtheid en de laserabsorptie tijdens het printen. Voor optimale resultaten wordt de voorkeur gegeven aan bolvormige vormen.

- Chemische samenstelling: Bepaalt de uiteindelijke eigenschappen van het geprinte onderdeel. Specifieke normen zoals ASTM International (ASTM) of Aerospace Material Specifications (AMS) definiëren aanvaardbare samenstellingen.

Populaire nikkel superlegering poeders voor 3D printen

- AM260S: Het AM260S poeder is speciaal ontwikkeld voor additive manufacturing en biedt een uitzonderlijke printbaarheid en mogelijkheden bij hoge temperaturen. Vergeleken met IN718 heeft AM260S een superieure kruipweerstand en sterkte bij hoge temperaturen, waardoor het een sterke kanshebber is voor veeleisende toepassingen in de ruimtevaart.

- MarM247 LC: Dit geavanceerde legeringspoeder staat bekend om zijn uitzonderlijke kruipweerstand en oxidatieweerstand bij extreme temperaturen. MarM247 LC overtreft zelfs Rene 41 in deze aspecten, waardoor het ideaal is voor turbinebladen van de volgende generatie en onderdelen van hete secties in straalmotoren.

- Nikkellegering Haynes 282: Met een unieke combinatie van hoge-temperatuursterkte en goede lasbaarheid is Haynes 282 poeder een waardevolle keuze voor toepassingen die zowel prestaties als fabricagegemak vereisen. Dit materiaal wordt gebruikt in warmtewisselaars, uitlaatsystemen en andere hogetemperatuurcomponenten.

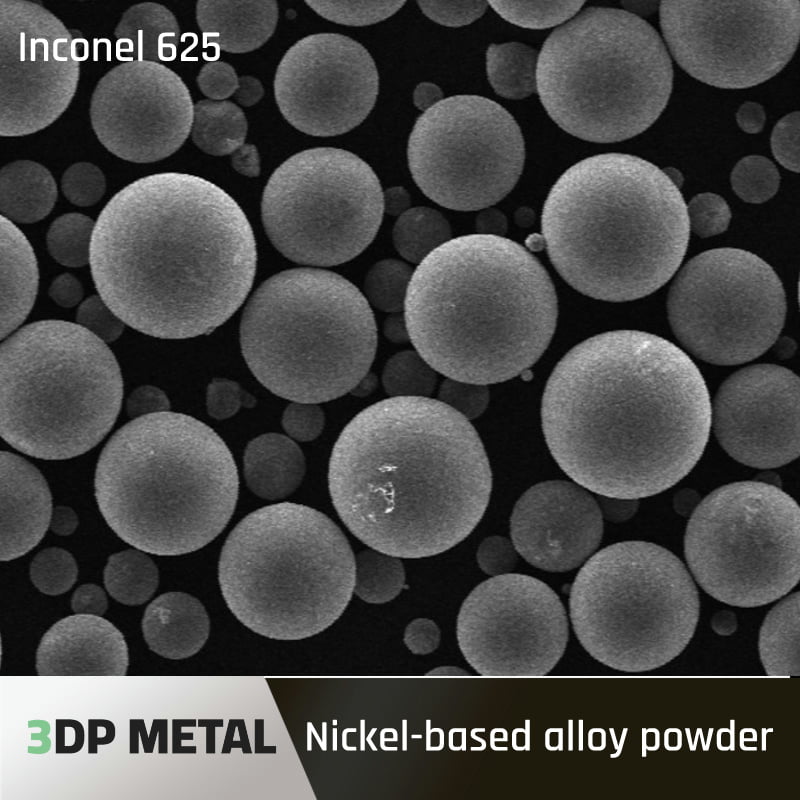

- Met3DP Nikkel Superlegering Poeders: Met3DP, een toonaangevende fabrikant van metaalpoeders voor 3D printen, biedt een reeks hoogwaardige nikkelsuperlegeringspoeders die geoptimaliseerd zijn voor verschillende toepassingen. Hun portfolio omvat gevestigde opties zoals IN718 en Inconel 625, naast meer innovatieve legeringen op maat gemaakt voor specifieke prestatiebehoeften.

Prijzen en leveranciers van nikkelsuperlegeringspoeders voor 3D printen

De kosten van nikkelsuperlegeringspoeders variëren afhankelijk van de specifieke legering, de deeltjesgrootte en de leverancier. Over het algemeen zijn deze poeders duurder dan conventionele metaalpoeders vanwege de complexe productieprocessen. Hier is een blik op het prijslandschap:

- Prijsklasse: Verwacht een prijsklasse van $100-300 per kilogram voor veelgebruikte legeringen zoals IN718 en Inconel 625. Meer geavanceerde opties zoals MarM247 LC kunnen hogere prijzen bereiken door hun gespecialiseerde eigenschappen.

- Leveranciers: Verschillende gerenommeerde bedrijven leveren hoogwaardige nikkelsuperlegeringspoeders voor 3D printen. Enkele prominente namen zijn EOS GmbH, Elementum 3D, SLM Solutions en, zoals eerder vermeld, Met3DP.

Voor- en nadelen van nikkelsuperlegeringen voor 3D printen

Voordelen:

- Uitzonderlijke prestaties bij hoge temperaturen: Nikkel superlegeringen behouden hun sterkte en integriteit bij temperaturen waar andere materialen het zouden begeven, waardoor ze ideaal zijn voor veeleisende toepassingen.

- Ontwerpvrijheid en lichtgewicht: 3D-printen ontsluit het potentieel voor complexe geometrieën met een lager gewicht, wat leidt tot meer efficiëntie in de ruimtevaart en andere gewichtskritische industrieën.

- Minder afval en bijna-net-vorm productie: Vergeleken met traditionele subtractieve productietechnieken minimaliseert 3D-printen materiaalverspilling en maakt het bijna-net-vorm productie mogelijk, waardoor minder machinale bewerkingen nodig zijn.

- Verbeterde functionaliteit van onderdelen: De mogelijkheid om ingewikkelde interne kenmerken te maken met 3D-printen verbetert de functionaliteit en prestaties van onderdelen gemaakt van nikkelsuperlegeringen.

Nadelen:

- Hogere materiaalkosten: Nikkel superlegering poeders zijn over het algemeen duurder dan andere metaalpoeders die gebruikt worden in additieve productie.

- Beperkt beschikbaar materiaal: Hoewel het aanbod van beschikbare nikkelsuperlegeringspoeders toeneemt, omvat het mogelijk niet alle specifieke legeringssamenstellingen die nodig zijn voor bepaalde toepassingen.

- Procesoptimalisatie vereist: Succesvol 3D printen van nikkelsuperlegeringen vereist zorgvuldige parameteroptimalisatie om een goede printbaarheid te garanderen en de gewenste materiaaleigenschappen in het uiteindelijke onderdeel te bereiken.

- Overwegingen voor nabewerking: Sommige onderdelen van nikkelsuperlegeringen vereisen extra nabewerkingsstappen zoals warmtebehandeling of heet isostatisch persen (HIP) om hun uiteindelijke eigenschappen te optimaliseren.

FAQ over nikkel superlegeringen voor 3D printen

V: Wat zijn de voordelen van het gebruik van nikkelsuperlegeringen bij 3D printen?

A: Nikkel superlegeringen bieden uitzonderlijke prestaties bij hoge temperaturen, ontwerpvrijheid voor een lager gewicht, minder afval met bijna-net-vorm productie en het potentieel voor verbeterde functionaliteit van onderdelen door ingewikkelde interne kenmerken.

V: Wat zijn enkele van de uitdagingen bij het 3D-printen van nikkelsuperlegeringen?

A: De belangrijkste uitdagingen zijn de hogere materiaalkosten, de beperkte beschikbaarheid van materialen in vergelijking met standaardopties, de noodzaak van procesoptimalisatie voor succesvol printen en mogelijke vereisten voor nabewerking.

V: Wat zijn enkele typische toepassingen van nikkelsuperlegeringen die worden geprint met 3D-printen?

A: Veel voorkomende toepassingen zijn turbinebladen, bekledingen van verbrandingsmotoren, warmtewisselaars (lucht- en ruimtevaart), gasturbineonderdelen, hitteschilden (energieproductie), reactoren, warmtewisselaars (chemische verwerking) en implantaten, chirurgische instrumenten (medische apparatuur).

V: Waar kan ik nikkel superlegering poeders voor 3D printen kopen?

A: Verschillende gerenommeerde leveranciers bieden nikkelsuperlegeringspoeders aan, waaronder EOS GmbH, Elementum 3D, SLM Solutions en Met3DP. Met3DPproduceert een breed assortiment hoogwaardige metaalpoeders die geoptimaliseerd zijn voor poederbedfusie met laser- en elektronenstralen. Hun portfolio omvat innovatieve legeringen zoals TiNi, TiTa, TiAl, TiNbZr, CoCrMo, roestvrij staal, superlegeringen en meer, waardoor ze een one-stop shop zijn voor verschillende 3D printbehoeften.

De toekomst van nikkelsuperlegeringen in 3D printen

De toekomst van nikkelsuperlegeringen in 3D printen staat bol van de mogelijkheden. Naarmate het onderzoek en de ontwikkeling doorgaan, kunnen we het volgende verwachten:

- Ontwikkeling van nieuwe legeringen: Materiaalwetenschappers innoveren voortdurend nieuwe formuleringen van nikkelsuperlegeringen die geoptimaliseerd zijn voor 3D printen. Deze legeringen verleggen de grenzen van de prestaties en bieden een nog grotere sterkte, weerstand tegen oxidatie en mogelijkheden bij hoge temperaturen.

- Vooruitgang in 3D printtechnologie: Verbeteringen in 3D printtechnologieën, zoals een hoger laservermogen en een strakkere procescontrole, zullen het mogelijk maken om nog complexere en hoogperformante componenten te maken van nikkelsuperlegeringen.

- Lagere kosten en bredere beschikbaarheid: Naarmate de technologie rijpt en de productievolumes toenemen, zullen de kosten van nikkelsuperlegeringspoeders naar verwachting dalen. Dit zal ze toegankelijker maken voor een breder scala aan toepassingen.

- Kwalificatie voor kritieke toepassingen: Er zijn strenge kwalificatieprocessen aan de gang om nikkel supergelegeerde 3D-geprinte componenten te certificeren voor gebruik in kritieke luchtvaart- en energietoepassingen. Dit zal deuren openen voor een wijdverspreide toepassing van deze technologie in deze veeleisende industrieën.

Kortom, nikkelsuperlegeringen zijn klaar om een transformerende rol te spelen in de toekomst van 3D printen. Door hun unieke combinatie van hoge temperatuurprestaties, ontwerpvrijheid en lichtgewicht zijn ze ideaal voor een groot aantal veeleisende toepassingen. Naarmate de technologische vooruitgang voortschrijdt, zullen nikkelsuperlegeringen ongetwijfeld een hoeksteenmateriaal worden voor het verleggen van de grenzen van wat mogelijk is in 3D printen.

Additional FAQs about Nickel Superalloys for 3D Printing (5)

1) What is the difference between IN718 and Inconel 625 in additive manufacturing?

- IN718 offers higher strength after age hardening and is commonly used for structural hot-section parts. Inconel 625 provides superior corrosion resistance and better weldability, making it favorable for heat exchangers and chemical processing hardware. Both nickel superalloys are widely used in PBF-LB/M.

2) Which AM processes work best for nickel superalloys?

- Powder Bed Fusion (PBF-LB/M and PBF-EB) is most common due to fine feature resolution. Directed Energy Deposition (DED/LMD) is preferred for large repairs and cladding. Binder Jetting is emerging for cost-effective preforms followed by sintering/HIP.

3) How do HIP and heat treatment improve printed nickel superalloy parts?

- Hot Isostatic Pressing (HIP) closes internal porosity, improving fatigue life and creep strength. Subsequent solution and aging cycles restore γ′/γ″ precipitation and optimize creep/rupture properties to match or exceed cast/wrought baselines. See AMS 5383, AMS 5662/5664 for guidance.

4) What powder specifications matter most for print quality?

- High sphericity (>95%), low oxygen content (typically <0.03–0.06 wt% depending on alloy), controlled PSD (15–45 µm for PBF), and consistent flow index (Hall or Carney). Lot-to-lot chemical uniformity is key for repeatable mechanical properties.

5) Are there recyclability limits for nickel superalloy powders in PBF?

- Yes. Typical best practice is ≤3–5 recycles with 20–50% virgin top-up, monitoring oxygen, nitrogen, and morphology. Excess reuse can increase oxygen/nitrogen pickup and satellites, degrading density and surface finish. Implement SPC on O/N and PSD.

2025 Industry Trends for Nickel Superalloys in Additive Manufacturing

- Aerospace qualification accelerates: Multiple engine OEMs are moving from prototype to serial production for IN718/625 and Haynes 282 AM parts in auxiliary power units and hot‑section brackets (per public conference disclosures at MTC/AMUG 2025).

- Cost compression: Average IN718 PBF powder spot prices have declined 8–12% vs. 2023 due to higher capacity in plasma and gas atomization and improved powder recycling protocols.

- Binder Jetting + HIP moves into pilot production: For heat-exchanger cores and lattice preforms, enabling 20–35% cost reduction versus PBF for certain geometries.

- New AM-optimized superalloys: Alloys with elevated γ′ content and reduced cracking susceptibility (e.g., derivatives of Haynes 282 and GRX-810-like oxide-dispersion strategies) see early trials on 1–5 kg builds.

- Sustainability metrics: Operators adopt ISO 14064 reporting and mass balance tracking for powder reuse, cutting virgin powder consumption 15–25% year over year.

2025 benchmark data snapshot

| Metric (global AM market for nickel superalloys) | 2023 | 2024 | 2025 YTD | Notes/Sources |

|---|---|---|---|---|

| Avg. IN718 PBF-LB powder price (15–45 µm, USD/kg) | 175–240 | 165–225 | 155–210 | Market guides, supplier catalogs; see Carpenter Additive, EOS, Höganäs |

| Typical PBF-LB build rate IN718 (cm³/hr) | 12–18 | 14–22 | 18–28 | Higher laser power, multi-laser systems; see OEM specs (EOS M 300-4, SLM NXG) |

| HIP adoption on flight-bound AM parts (%) | ~55% | ~62% | 70%+ | Conference reports, ASTM F42 working groups |

| Share of Binder Jetting nickel superalloy parts (by volume, %) | <2% | 3–4% | 5–7% | Emerging production; OEM announcements |

| Average powder recycle cycles before refresh (count) | 2-3 | 3–4 | 3-5 | With SPC on O/N and flow; see ASTM F3049 guidance |

References:

- ASTM Committee F42 on Additive Manufacturing Technologies: https://www.astm.org/committee/f42

- EOS materials data sheets: https://www.eos.info/en/materials

- Carpenter Additive resources: https://www.carpenteradditive.com/resources

- SLM Solutions system specifications: https://www.slm-solutions.com

Latest Research Cases

Case Study 1: Oxide-Dispersion-Strengthened (ODS)-inspired Nickel Superalloy for PBF-LB/M (2025)

Background: NASA’s GRX-810 showed dramatic creep and oxidation benefits from dispersed oxides in Ni-base alloys (2023–2024). Translating similar concepts to AM seeks higher temperature capability with reduced cracking.

Solution: University–OEM collaboration used powder surface functionalization and tailored scan strategies to stabilize nano-oxide dispersions during PBF-LB, followed by HIP and aging.

Results: Achieved 20–30% improvement in 800–900°C creep life vs. baseline IN718 and stable microstructure after 1,000 h exposure. Early TRL; further fatigue and oxidation testing underway.

Source: NASA Tech Port summaries and conference proceedings related to GRX-810 and AM translation: https://www.nasa.gov/technology

Case Study 2: Binder Jetting + HIP for Inconel 625 Heat Exchanger Cores (2024)

Background: Complex lattice heat exchangers suffer from high PBF costs and support removal challenges.

Solution: Binder Jetting produced 625 preforms with integrated manifolds, followed by debind, sinter, and HIP. Process window optimized for densification and corrosion resistance.

Results: 25% cost reduction and 18% mass reduction vs. machined plate-and-frame; permeability within ±8% of CFD targets; corrosion performance matched wrought 625 in ASTM G48 testing.

Source: GE Additive and academic partners’ public case summaries and AMUG/ASME presentations: https://www.ge.com/additive

Meningen van experts

- Dr. Amir Farokhzad, Materials Scientist, NASA Glenn Research Center

Key viewpoint: “AM-optimized nickel superalloys that manage solidification cracking and enable higher γ′ fractions are the next leap. Integrating HIP with calibrated aging cycles is essential to unlock creep and fatigue parity with equiaxed castings.”

Source: NASA materials research communications and panel discussions (2024–2025): https://www.nasa.gov/centers/glenn - Dr. Ross White, Director of Materials Solutions, Rolls-Royce plc

Key viewpoint: “Powder pedigree—oxygen, nitrogen, and trace elements—has as much impact on life-limiting properties as laser parameters. Closed-loop powder lifecycle control is now a qualification requirement, not a nice-to-have.”

Source: Public conference remarks and RR technical papers on AM qualification: https://www.rolls-royce.com - Dr. Christina Salvo, Senior Fellow, Haynes International

Key viewpoint: “Haynes 282 remains a strong candidate for AM due to its weldability and balanced γ′ precipitation. Expect derivatives with tighter composition windows specifically tuned for PBF heat histories.”

Source: Haynes materials notes and datasheets: https://www.haynesintl.com

Practical Tools and Resources

- ASTM F3303, F3122, F3049 standards repository (powder quality, process control): https://www.astm.org

- NIST Additive Manufacturing Materials Database (AMMD): https://www.nist.gov/ammto

- MMPDS (Metallic Materials Properties Development and Standardization) for aerospace allowables: https://mmpds.org

- Carpenter Additive PowderRange data sheets (IN718, 625, 282): https://www.carpenteradditive.com/resources

- EOS NickelAlloy datasheets and parameter sets: https://www.eos.info/en/materials/metal-materials

- SAE/AMS specifications (e.g., AMS 5662/5664 for IN718): https://www.sae.org

- Hexagon Simufact Additive for distortion and support optimization: https://www.hexagon.com

- Thermo-Calc and JMatPro for Ni superalloy phase predictions under AM cycles: https://thermocalc.com | https://www.sentesoftware.co.uk

Notes on reliability and sourcing: Wherever possible, cross-check alloy performance claims with peer-reviewed publications, OEM datasheets, and standards bodies (ASTM, SAE, AMS). Implement internal qualification plans aligned with ASTM F3301 and FAA/DoD guidance for flight hardware.

Last updated: 2025-10-15

Changelog: Added 5 new FAQs, 2025 market trends with benchmark table, two recent case studies, three expert opinions with sources, and a curated tools/resources list with authoritative links

Next review date & triggers: 2026-02-15 or earlier if ASTM/SAE publish new AM-specific nickel superalloy standards, powder price moves >10%, or major OEM qualification announcements occur

Delen op

MET3DP Technology Co, LTD is een toonaangevende leverancier van additieve productieoplossingen met hoofdkantoor in Qingdao, China. Ons bedrijf is gespecialiseerd in 3D printapparatuur en hoogwaardige metaalpoeders voor industriële toepassingen.

Onderzoek om de beste prijs en een op maat gemaakte oplossing voor uw bedrijf te krijgen!

gerelateerde artikelen

Metal 3D Printing for U.S. Automotive Lightweight Structural Brackets and Suspension Components

Lees verder "Over Met3DP

Recente update

Ons product

NEEM CONTACT MET ONS OP

Nog vragen? Stuur ons nu een bericht! Na ontvangst van uw bericht behandelen wij uw verzoek met een heel team.