Aluminium AlSi10Mg-poeder: een technisch overzicht

Inhoudsopgave

Aluminium AlSi10Mg poeder is een aluminiumlegering met silicium en magnesium als belangrijkste legeringselementen. Dit metaalpoeder is een populaire keuze geworden voor additieve productietoepassingen zoals selective laser sintering (SLS) en direct metal laser sintering (DMLS) dankzij de uitstekende mechanische eigenschappen, het lichte gewicht, de corrosiebestendigheid en de hoge sterkte-gewichtsverhouding.

Dit artikel biedt een uitgebreid technisch overzicht van aluminium AlSi10Mg-poeder over de samenstelling, eigenschappen, productiemethoden, toepassingen, voordelen en beperkingen. Kwantitatieve gegevens worden gepresenteerd in tabelvorm, samen met inzichten en subjectief commentaar, om lezers te helpen dit geavanceerde technische materiaal grondig te begrijpen.

Aluminium AlSi10Mg poedersamenstelling

De samenstelling van aluminium AlSi10Mg-poeder is als volgt:

| Element | Gewicht % |

|---|---|

| Aluminium (Al) | Rest |

| Silicium (Si) | 9-11% |

| Magnesium (Mg) | 0.2-0.45% |

| Ijzer (Fe) | <0,55% |

| Mangaan (Mn) | <0,45% |

| Titaan (Ti) | <0,15% |

Het hoge siliciumgehalte resulteert in een goede vloeibaarheid en gietbaarheid, evenals verbeterde sterkte en hardheid. De toevoeging van magnesium verbetert de sterkte door middel van versterking van de vaste oplossing en precipitatieharding.

Kleine hoeveelheden ijzer, mangaan en titanium zijn ook aanwezig als onzuiverheidselementen. Dankzij een strakkere controle over de samenstelling kan dit legeringspoeder een betere consistentie in de eigenschappen van het uiteindelijke onderdeel bereiken.

Aluminium AlSi10Mg poedereigenschappen

AlSi10Mg wordt gewaardeerd om zijn uitstekende sterkte-gewichtsverhouding en goede corrosieweerstand. Hier zijn enkele van de belangrijkste eigenschappen van dit aluminiumlegeringspoeder:

Mechanische eigenschappen

| Eigendom | Waarde |

|---|---|

| Dikte | 2,68 g/cc |

| Ultieme treksterkte | 430 MPa |

| Opbrengststerkte | 270 MPa |

| Young-modulus | 73 GPa |

| Verlenging bij breuk | 8% |

| Hardheid | 120 HB |

De lage dichtheid in vergelijking met staalsoorten, samen met de hoge sterkte en stijfheid, maken AlSi10Mg in veel toepassingen tot een aantrekkelijk lichtgewicht alternatief. De rek duidt op een matige ductiliteit voor een aluminiumlegering, terwijl de Brinell-hardheidswaarde hoog genoeg is voor een goede slijtvastheid.

Fysieke eigenschappen

| Eigendom | Waarde |

|---|---|

| Smeltpunt | ~600°C |

| Warmtegeleiding | 150 W/mK |

| Elektrische weerstand | 3,5 x 10^-6 Ω-cm |

| Uitzettingscoëfficiënt | 21 x 10^-6 K^-1 |

Het matig hoge smeltpunt in combinatie met een goede thermische geleidbaarheid is geschikt voor AlSi10Mg voor thermische verwerkingsmethoden die betrokken zijn bij additieve productie. De elektrische en thermische uitzettingseigenschappen zijn typerend voor aluminiumlegeringen.

Corrosie-eigenschappen

- Uitstekende corrosieweerstand in neutrale waterige omgevingen

- Bestand tegen aantasting door de meeste zuren en logen

- Gevoelig voor putcorrosie en spleetcorrosie door chloriden

Over het algemeen vertoont AlSi10Mg-poeder een zeer goede corrosieweerstand dankzij de beschermende oxidelaag op het oppervlak. Dit maakt hem geschikt voor gebruik in vochtige omgevingen en toepassingen waarbij contact met water nodig is.

Productie van aluminium AlSi10Mg-poeder

AlSi10Mg-poeder voor AM-processen wordt gewoonlijk geproduceerd door:

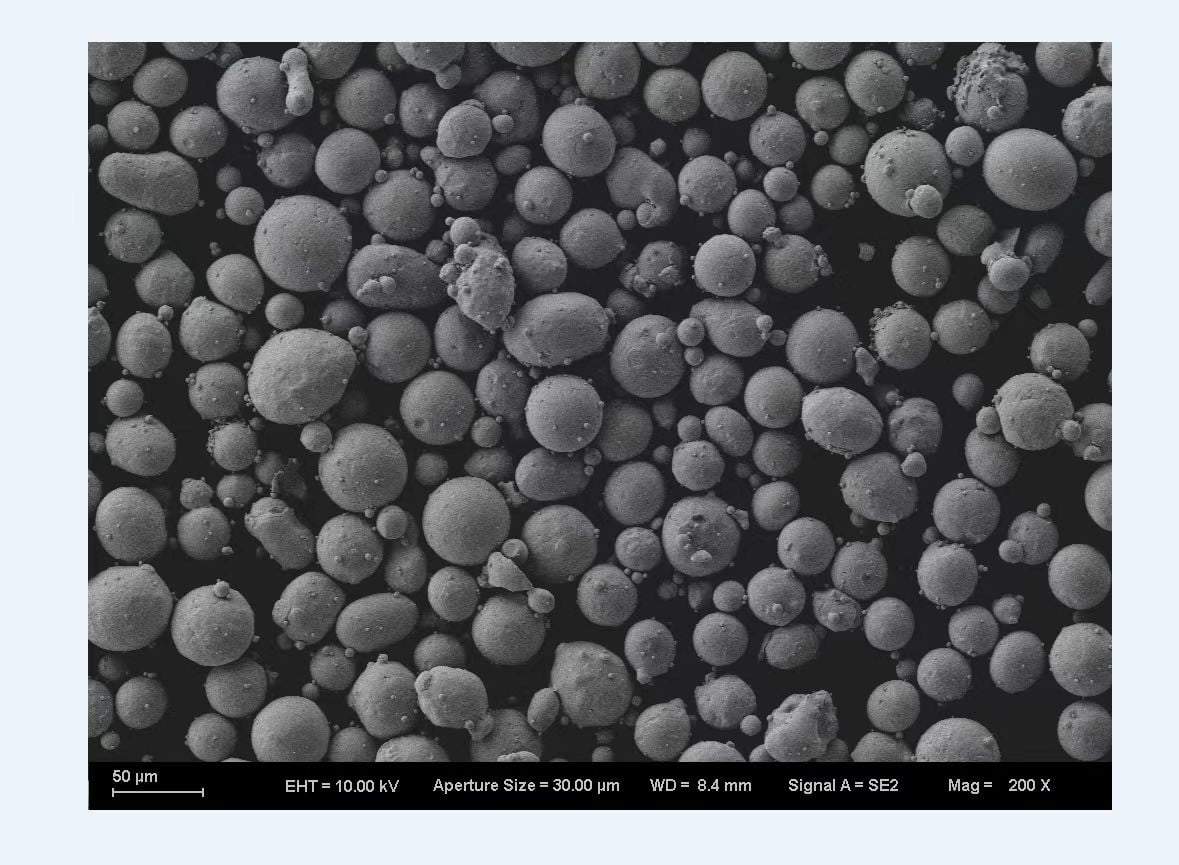

- Verneveling – De gesmolten metaalstroom van de legering wordt door gas- of waterstralen uiteengevallen in fijne druppeltjes die tot poeder stollen. Dit levert bolvormig poeder op, ideaal voor poederbedfusie.

- Plasma-roterend elektrodeproces (PREP) – Legering wordt gesmolten door plasmaboog en centrifugaal verneveld door roterende elektrodeschijven. Geeft bolvormig poeder met goede vloeibaarheid.

- Gasverstuiving – Een inert gas zoals argon of stikstof wordt gebruikt om de gesmolten legering te vernevelen, wat resulteert in fijn bolvormig poeder. Meest gebruikte proces.

Belangrijkste poedereigenschappen:

- Deeltjesgroottebereik – 15 tot 45 micron

- Morfologie – Bolvorm met enkele satellieten

- Vloeibaarheid – Uitstekend, met Hall-stroomsnelheden > 30 s/50 g

- Schijnbare dichtheid – ~2,7 g/cc

- Tapdichtheid – Tot 80% legeringsdichtheid

Deze eigenschappen maken AlSi10Mg gemakkelijk compatibel met gebruikelijke AM-processen zoals selectief lasersmelten en elektronenbundelsmelten, waarbij poederverspreiding en nivellering betrokken zijn.

Toepassingen van aluminium AlSi10Mg-poeder

Enkele belangrijke toepassingen van AlSi10Mg-legeringspoeder zijn onder meer:

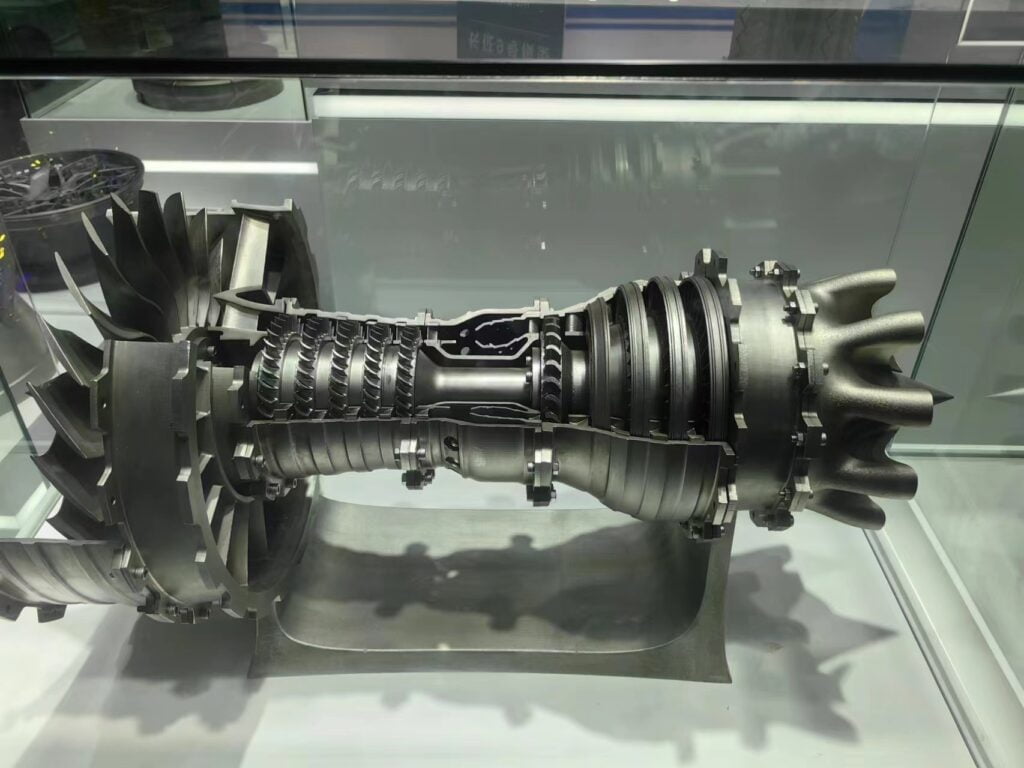

Lucht- en ruimtevaart: Beugels, cascocomponenten, motoronderdelen

Automobiel: Chassisonderdelen, koppelingscomponenten, transmissietandwielen

Industrieel: Robotica-onderdelen, gereedschappen, machinecomponenten

Medisch: Orthopedische implantaten, prothetische apparaten, chirurgische instrumenten

Klant: Elektronicabehuizingen, sportartikelen, auto-accessoires

Het lichtgewicht karakter en de sterkte maken deze legering geschikt voor gewichtsgevoelige mobiliteitstoepassingen in de lucht- en ruimtevaart-, automobiel- en medische sector. Met AlSi10Mg kunnen op maat gemaakte metalen onderdelen met hoge sterkte worden geproduceerd met behulp van AM voor diverse industriële toepassingen.

AlSi10Mg-poeder voor additieve productie

AlSi10Mg is een van de meest populaire poeders van aluminiumlegeringen die worden gebruikt bij AM-processen voor poederbedfusie, zoals:

- Selectief lasersmelten (SLM)

- Selectief lasersinteren (SLS)

- Direct metaallasersinteren (DMLS)

- Elektronenbundelsmelten (EBM)

Voordelen van het gebruik van AlSi10Mg-poeder in de ochtend:

- Onderdelen met een sterkte die groter is dan de componenten van gegoten legering

- Bijna volledige dichtheid tot 99,8%

- Uitstekende oppervlakteafwerking en geometrische nauwkeurigheid

- Complexe geometrieën mogelijk via AM

- Minder afval vergeleken met subtractieve methoden

- Lichtgewicht in vergelijking met titanium of stalen onderdelen

- Consistente en herhaalbare mechanische eigenschappen

AlSi10Mg maakt aanzienlijke gewichtsbesparingen mogelijk ten opzichte van traditionele materialen, terwijl de prestaties ervan worden geëvenaard of zelfs overtroffen. Dit drijft het wijdverbreide gebruik ervan in de luchtvaart-, ruimtevaart-, automobiel- en medische sector.

Factoren zoals porositeitscontrole, anisotropie, restspanningen en vereisten voor warmtebehandeling vereisen echter speciale aandacht bij het printen met deze legering.

Leveranciers van AlSi10Mg-poeder

Enkele van de belangrijkste wereldwijde leveranciers van aluminium AlSi10Mg-legeringspoeder zijn:

| Bedrijf | Productbenaming |

|---|---|

| Met3DP | AlSi10Mg |

| Arcam AB | AlSi10Mg |

| Timmerman | AlSi10Mg |

| EOS | AlSi10Mg |

| GE-additieven | AlSi10Mg |

| LPW-technologie | AlSi10Mg |

| Praxair | Al-43 |

| Sandvik | Visarend AlSi10Mg |

Deze poederleveranciers hebben uitgebreide ervaring met het produceren van AlSi10Mg volgens de strenge normen die AM eist. Ze bieden ook technische gegevens, materiaalkarakterisering en parameterrichtlijnen om AM-verwerking te ondersteunen.

AlSi10Mg-poederprijzen

De prijs van AlSi10Mg-poeder geschikt voor AM kan variëren van $50/kg tot $120/kg op basis van:

- Zuiverheidsniveaus

- Consistentie in chemische samenstelling

- Deeltjesgroottebereik en distributie

- Poedermorfologie (bolvormigheid en oppervlaktetextuur)

- Leveringshoeveelheid

- Geografisch gebied

Gasverstoven AlSi10Mg-poeder van hoge kwaliteit, bedoeld voor kritische toepassingen, kost meer dan $100/kg, terwijl goedkoper poeder met minder strenge specificaties ~$60/kg in bulkvolumes kan kosten.

Met3DP AlSi10Mg prijslijst:

| Metaalpoeder | Maat | Hoeveelheid | Prijs/Kg | Maat | Hoeveelheid | Prijs/Kg |

| AlSi10Mg | 15-45 µm | 1 kg | $70 | 15-53 μm | 1 kg | $51 |

| AlSi10Mg | 15-45 µm | 10 kg | $42 | 15-53 μm | 10 kg | $33 |

| AlSi10Mg | 15-45 µm | 100 kg | $34.6 | 15-53 μm | 100 kg | $23.5 |

Onderzoek om de beste prijs te krijgen van Met3DP!

AlSi10Mg versus alternatieven voor AM

AlSi10Mg concurreert met verschillende alternatieve lichtgewicht legeringen en materialen bij het selecteren van poeder voor AM. Hier is hoe het vergelijkt:

| Legering | Pluspunten | Nadelen |

|---|---|---|

| AlSi10Mg | Sterkte, corrosieweerstand, lasbaarheid | Lagere maximumtemperatuur |

| Ti6Al4V poeder | Hoge sterkte, biocompatibiliteit | Dure, hoge dichtheid |

| AlSi7Mg poeder | Hogere ductiliteit | Lagere sterkte dan AlSi10Mg |

| in625 poeder | Hoge sterkte met warmtebehandeling | Beperkte corrosieweerstand |

| Aluminium 6061 | Brede beschikbaarheid | Lagere sterkte dan AlSi10Mg |

| Koolstofvezel | Zeer lage massa | Uitdagend om af te drukken, anisotroop |

Voor de meeste toepassingen biedt AlSi10Mg de beste combinatie van mechanische prestaties, corrosieweerstand, lasbaarheid en kosteneffectiviteit. De sterkte overtreft die van 6061 aluminium, terwijl de hoge kosten van titaniumlegeringen worden vermeden.

Voordelen en beperkingen van AlSi10Mg voor AM

Voordelen

- Hoge specifieke sterkte groter dan sommige titaniumlegeringen

- Bijna 30% lagere dichtheid vergeleken met staal

- Kostenvoordeel ten opzichte van exotische legeringen zoals titanium en inconel

- Betere corrosieweerstand dan magnesium- of koolstofvezelcomposieten

- Verbeterde ductiliteit ten opzichte van aluminiumlegeringen met zeer hoge sterkte

- Mogelijkheid om verstijvingselementen en roosters te integreren om de stijfheid te verbeteren

- Snellere bouwsnelheden dan reactieve metalen zoals titanium

- Recycleerbaarheid van poeder over meerdere builds

Beperkingen

- Lagere maximale bedrijfstemperatuur dan staal of titaniumlegeringen

- Gevoeligheid voor thermisch kromtrekken en scheuren in vergelijking met staalsoorten

- Extra ondersteuningsstructuren vereist tijdens de bouw

- Hogere porositeitsniveaus dan bij staalsoorten

- Warmtebehandelingen nodig voor optimale eigenschappen

- Meer anisotrope mechanische eigenschappen dan isotrope materialen zoals staal

- Oppervlakteruwheid vereist vaak nabewerkingen

- Beperkte biocompatibiliteit vergeleken met titanium

Als u deze afwegingen begrijpt, kunt u een passende selectie maken voor specifieke toepassingen en bedrijfsomstandigheden.

AlSi10Mg-poeder – Veelgestelde vragen

Hier vindt u antwoorden op enkele veelgestelde vragen over AlSi10Mg-poeder voor AM:

Vraag: Welke deeltjesgrootte is het beste voor AM met AlSi10Mg-poeder?

A: Een deeltjesgroottebereik van 15-45 micron werkt goed bij de meeste AM-processen. Fijnere poeders onder de 10 micron kunnen stofproblemen veroorzaken, terwijl grotere deeltjes boven de 60 micron de dichtheid en de oppervlakteafwerking aantasten.

Vraag: Wat is het effect van het siliciumgehalte op de eigenschappen van AlSi10Mg?

A: Het verhogen van silicium van ~9% naar ~11% verbetert de vloeibaarheid van het poeder. Het verbetert ook de hardheid en thermische stabiliteit ten koste van enig verlies aan ductiliteit en breuktaaiheid.

Vraag: Waarom is gasverneveling de voorkeursmethode voor het maken van AM AlSi10Mg-poeder?

A: Gasverneveling maakt nauwkeurige controle mogelijk over de sferische morfologie en de smalle deeltjesverdeling die nodig zijn voor AM-processen. Het vermijdt verontreinigingsproblemen die optreden bij waterverneveling.

Vraag: Hoe moeten AlSi10Mg-onderdelen een warmtebehandeling krijgen na AM-verwerking?

A: Een typische warmtebehandeling bestaat uit het oplossen bij 530-550°C gedurende 1-3 uur, gevolgd door heet isostatisch persen (HIP) en vervolgens 6-8 uur rijpen bij 160-180°C om optimale sterkte te bereiken.

Vraag: Is AlSi10Mg gemakkelijk lasbaar voor nabewerking van AM-onderdelen?

A: Ja, AlSi10Mg kan worden gelast met 5XXX-vullegeringen. Goede lasbaarheid maakt extra verbindingen en modificaties van AlSi10Mg AM-onderdelen mogelijk.

Vraag: Moet AlSi10Mg-poeder worden gedroogd vóór AM-verwerking?

A: Voordrogen bij 80-100°C gedurende 2-4 uur wordt aanbevolen om oppervlaktevocht te verwijderen dat problemen zoals balvorming en porositeit kan veroorzaken tijdens AM-bouw.

Conclusie

AlSi10Mg aluminiumlegeringspoeder is uitgegroeid tot een van de belangrijkste materialen voor de additieve productie van metalen onderdelen in diverse industrieën. De eigenschappen zoals een hoge sterkte-gewichtsverhouding, goede corrosieweerstand, uitstekende vloeibaarheid en gemakkelijke nabewerking maken AlSi10Mg tot een veelzijdige keuze voor AM.

Naarmate AM-processen volwassener worden, staat AlSi10Mg klaar om lichtere en sterkere componenten te leveren met geoptimaliseerde geometrieën om de volgende generatie ontwerpinnovatie te stimuleren. Met de voortdurende ontwikkeling van legeringen en parameteroptimalisatie zullen de mogelijkheden van dit materiaal nog verder toenemen.

Gerelateerd bericht over AlSi10Mg poeder voor 3d printen:

Delen op

MET3DP Technology Co, LTD is een toonaangevende leverancier van additieve productieoplossingen met hoofdkantoor in Qingdao, China. Ons bedrijf is gespecialiseerd in 3D printapparatuur en hoogwaardige metaalpoeders voor industriële toepassingen.

Onderzoek om de beste prijs en een op maat gemaakte oplossing voor uw bedrijf te krijgen!

gerelateerde artikelen

Over Met3DP

Recente update

Ons product

NEEM CONTACT MET ONS OP

Nog vragen? Stuur ons nu een bericht! Na ontvangst van uw bericht behandelen wij uw verzoek met een heel team.

Metaalpoeders voor 3D printen en additieve productie

BEDRIJF

PRODUCT

contact informatie

- Qingdao-stad, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731