AlSi10Mg poeder voor SLM EBM 3D printen

AlSi10Mg poeder is een composietmateriaal samengesteld uit aluminium (Al), silicium (Si) en magnesium (Mg). Het is speciaal ontworpen voor gebruik in additieve productieprocessen, waar het wordt gebruikt als basismateriaal voor 3D-printers.

| Metaalpoeder | Maat | Hoeveelheid | Prijs/kg | Maat | Hoeveelheid | Prijs/kg |

| AlSi10Mg | 15-45 µm | 1KG | 70 | 15-53 μm | 1KG | 51 |

| 10KG | 42 | 10KG | 33 | |||

| 100KG | 34.6 | 100KG | 23.5 |

Lage MOQ

Zorg voor een lage minimale bestelhoeveelheid om aan verschillende behoeften te voldoen.

OEM & ODM

Bied op maat gemaakte producten en ontwerpdiensten om aan de unieke behoeften van de klant te voldoen.

Voldoende voorraad

Zorg voor een snelle orderverwerking en bied een betrouwbare en efficiënte service.

Klanttevredenheid

Producten van hoge kwaliteit leveren waarbij klanttevredenheid centraal staat.

deel dit product

Inhoudsopgave

AlSi10Mg-poeder: een technisch overzicht

Overzicht van AlSi10Mg-poeder

AlSi10Mg is een aluminiumlegeringspoeder dat voornamelijk bestaat uit aluminium, samen met silicium en magnesium als de belangrijkste legeringselementen. Het wordt veel gebruikt in metaal additieve productie, ook bekend als 3D-printen, vanwege de uitstekende sterkte, duurzaamheid, lasbaarheid en corrosieweerstand.

AlSi10Mg-poeder kan worden verwerkt selectief lasersmelten (SLM), smelten van elektronenstralen (EBM) en direct metal laser sinteren (DMLS) om complexe metalen onderdelen te creëren met fijne details en aangepaste geometrieën. De eigenschappen maken het geschikt voor lucht- en ruimtevaart-, automobiel-, medische en industriële toepassingen.

Dit artikel biedt een uitgebreid technisch overzicht van AlSi10Mg-poeder over de samenstelling, eigenschappen, toepassingen, prijzen, leveranciers en andere belangrijke informatie voor materiaalingenieurs, productontwerpers en 3D-printprofessionals.

Belangrijkste details van het AlSi10Mg-poeder:

- Samenstelling: Aluminium met 9-11% silicium, 0,2-0,45% magnesium

- Deeltjesvorm: Bolvormig, hoge vloeibaarheid

- Maatbereik: 15-45 micron

- Dikte: 2,67 g/cc

- Smeltpunt: ~615°C

- Kracht: Gemiddeld tot hoog

- Toepassingen: Lucht- en ruimtevaart, automobielindustrie, industrieel 3D-printen

Samenstelling van AlSi10Mg-poeder

De samenstelling van AlSi10Mg-poeder bestaat voornamelijk uit aluminium met toevoegingen van silicium en magnesium als legeringselementen. Het nominale samenstellingsbereik wordt hieronder weergegeven:

| Element | Gewicht % |

|---|---|

| Aluminium (Al) | Basis/rest |

| Silicium (Si) | 9-11% |

| Magnesium (Mg) | 0.2-0.45% |

| Andere (Fe, Mn, enz.) | <0,55% totaal |

Silicium wordt aan aluminium toegevoegd om de gietbaarheid te verbeteren en de mechanische eigenschappen zoals vloeigrens en hardheid te verbeteren. Het verhoogt de vloeibaarheid tijdens het smelten en verbetert de voedingseigenschappen.

De toevoeging van magnesium resulteert in precipitatieharding, waardoor de legering door warmtebehandeling wordt versterkt. Magnesium verbetert ook de corrosieweerstand.

Sporen van ijzer, mangaan en andere elementen kunnen aanwezig zijn als onzuiverheden tot maximaal 0,55%. De niveaus van legeringstoevoegingen kunnen binnen het bereik worden gevarieerd om de eigenschappen aan te passen aan de toepassingsvereisten.

Nominaal samenstellingsbereik van AlSi10Mg-legeringspoeder

| Element | Minimaal wt% | Maximaal wt% |

|---|---|---|

| Aluminium | Bal. | Bal. |

| Silicium | 9 | 11 |

| Magnesium | 0.2 | 0.45 |

| Ander | – | 0.55 |

Eigenschappen van AlSi10Mg-poeder

AlSi10Mg vertoont eigenschappen die het geschikt maken voor veeleisende toepassingen in de lucht- en ruimtevaart-, automobiel- en industriële sectoren. De belangrijkste eigenschappen worden hieronder uitgelicht:

Mechanische eigenschappen

- Hoge sterkte en hardheid

- Goede ductiliteit in gegloeide toestand

- Uitstekende lasbaarheid

- Hoge vermoeiingssterkte

Fysieke eigenschappen

- Dichtheid: 2,67 g/cc

- Smeltpunt: ~615°C

- Thermische geleidbaarheid: 130 W/mK

- Thermische uitzettingscoëfficiënt: 21-24 x 10^-6 K^-1

Ander

- Goede corrosiebestendigheid

- Uitstekende bedrukbaarheid en oppervlakteafwerking

- Biocompatibel per ISO 10993 en ASTM F67

- Niet-magnetisch

De dichtheid is vergelijkbaar met aluminiumlegeringen zoals AlSi12 en AlSi7Mg. Het smeltpunt is ook vergelijkbaar met standaard Al-Si gietlegeringen. Deze eigenschappen maken verwerking en consolidatie via sinteren en smelten mogelijk.

Overzicht van de belangrijkste eigenschappen van AlSi10Mg poeder

| Eigendom | Typische waarden |

|---|---|

| Dikte | 2,67 g/cc |

| Smeltpunt | ~615°C |

| Warmtegeleiding | 130 W/mK |

| Elektrische weerstand | 4-8 x 10^-8 Ωm |

| Young-modulus | 70-80 GPa |

| Poisson-ratio | 0.33 |

| Opbrengststerkte | 215-365 MPa |

| Treksterkte | 330-430 MPa |

| Verlenging | 8-10% |

| Hardheid | 80-100 Brinell |

Opmerking: Eigenschappen zijn afhankelijk van de precieze samenstelling, productiemethode, bouworiëntatie, warmtebehandeling enz. De weergegeven waarden zijn typisch of standaard.

De mechanische eigenschappen zoals hoge rekbaarheid en treksterkte samen met goede ductiliteit maken AlSi10Mg geschikt voor hoogwaardige onderdelen in verschillende industrieën. De legering kan door veroudering worden gehard om de sterkte verder te vergroten. Uitstekende corrosieweerstand wordt bereikt door toevoeging van silicium, waardoor een beschermende oxidelaag ontstaat. Over het geheel genomen biedt AlSi10Mg een veelzijdige combinatie van eigenschappen voor metaal AM.

Toepassingen van AlSi10Mg-poeder

De lichtgewicht, sterke en bedrukbare eigenschappen van AlSi10Mg-poeder maken het tot een van de meest gebruikte legeringen bij additieve productie. Enkele typische toepassingen zijn onder meer:

Lucht- en ruimtevaart: Turbinebladen, raketmondstukken, structurele beugels, satellietcomponenten, UAV-onderdelen

Automobiel: Aandrijflijnonderdelen, zuigers, turbocompressoren, warmtewisselaars

Industrieel: Robotica, gereedschappen, mallen en armaturen, aandrijfassen

Medisch: Orthopedische implantaten, protheses, chirurgische instrumenten

Ander: Koellichamen, hydraulische spruitstukken, behuizingen, koelkanalen

AlSi10Mg maakt complexe, geoptimaliseerde geometrieën mogelijk die de prestaties en efficiëntie in de bovengenoemde toepassingen verbeteren. De fijne structuren die mogelijk zijn via 3D-printen verbeteren de warmteoverdracht, vloeistofstroom en andere eigenschappen.

De uitstekende sterkte-gewichtsverhouding van AlSi10Mg vermindert het gewicht van de componenten, terwijl de mechanische prestaties behouden blijven. Dit helpt het brandstofverbruik van voertuigen te verbeteren en de lanceringskosten in ruimtevaarttoepassingen te verlagen.

Overzicht van AlSi10Mg toepassingen in verschillende industrieën

| Sector | typische applicaties |

|---|---|

| Lucht- en ruimtevaart | Turbinebladen, structurele beugels, raketmondstukken, satellieten |

| Automobiel | Aandrijflijn, zuigers, turbocompressoren, warmtewisselaars |

| Industrieel | Robotica, gereedschappen, mallen en armaturen |

| Medisch | Orthopedische implantaten, protheses |

| Algemeen | Koellichamen, hydraulische spruitstukken, behuizingen |

AlSi10Mg is gecertificeerd voor lucht- en ruimtevaarttoepassingen en voldoet aan normen als AMS4967 en AMS4169. Uitgebreide kwalificaties en tests valideren de prestaties onder extreme omstandigheden. De biocompatibiliteit volgens ISO 10993 en ASTM F67 maakt gebruik in medische apparaten en implantaten mogelijk. Over het geheel genomen biedt AlSi10Mg een veelzijdige lichtgewicht materiaaloplossing voor kritische toepassingen.

Verwerkbaarheid van AlSi10Mg-poeder

AlSi10Mg-poeder kan worden verwerkt via belangrijke metaaladditieve productiemethoden, zoals:

- Selectief lasersmelten (SLM)

- Direct metaallasersinteren (DMLS)

- Elektronenbundelsmelten (EBM)

Lasergebaseerde methoden: SLM en DMLS gebruiken een laser met hoog vermogen om selectief delen van een poederbed te versmelten om onderdelen laag voor laag op te bouwen. Het geconsolideerde materiaal heeft eigenschappen die vergelijkbaar zijn met conventionele aluminiumlegeringen. SLM gebruikt doorgaans een hoger laservermogen voor volledig smelten. DMLS heeft een lager vermogen voor het sinteren van poederdeeltjes.

Elektronenstraal smelten: EBM gebruikt een elektronenbundel als warmtebron om materiaal te smelten en samen te smelten. Het kan hogere bouwsnelheden bereiken dan laserprocessen, omdat elke laag snel samensmelt. Materiaaleigenschappen zijn vergelijkbaar met SLM en DMLS.

Afdrukparameters: Typische SLM-parameters – Laservermogen 175-350 W, scansnelheid 700-1500 mm/s, laagdikte 20-100 μm. Voor EBM – Straalvermogen 3-7 kW, Scansnelheid 1000-2500 mm/s, Laagdikte 50-200 μm.

Andere methodes: AlSi10Mg-poeder kan ook worden gebruikt bij het spuiten van bindmiddelen, waarbij selectief een vloeibaar bindmiddel wordt afgezet om de vorm te vormen. Het “groene” deel wordt vervolgens gesinterd. Koude spuitafzetting is ook mogelijk.

AM processen compatibel met AlSi10Mg legeringspoeder

| Proces | Warmtebron | Beschrijving |

|---|---|---|

| SLM | Laser | Selectief lasersmelten |

| DMLS | Laser | Direct lasersinteren van metaal |

| EBM | Elektronenbundel | Het smelten van elektronenbundels |

| Binder spuiten | Vloeibaar bindmiddel | Bindmiddel bedrukt en vervolgens gesinterd |

| Koud spuiten | Kinetisch | Poeder op substraat gespoten |

AlSi10Mg-poeder heeft een hoge absorptie voor de laser-/elektronenstraal en een uitstekende vloei- en pakkingsdichtheid. Dit resulteert in een goede smeerbaarheid over het poederbed en efficiënt smelten/sinteren. De deeltjesgrootte en bolvormige morfologie spelen ook een sleutelrol.

Over het geheel genomen biedt AlSi10Mg uitstekende verwerkbaarheid voor PBF en gerelateerde methoden om complexe geometrieën met een goede oppervlakteafwerking en functieresolutie te vervaardigen.

Poederkenmerken en kwaliteit

AlSi10Mg-poeder dat wordt gebruikt in AM-processen vertoont de volgende kenmerken:

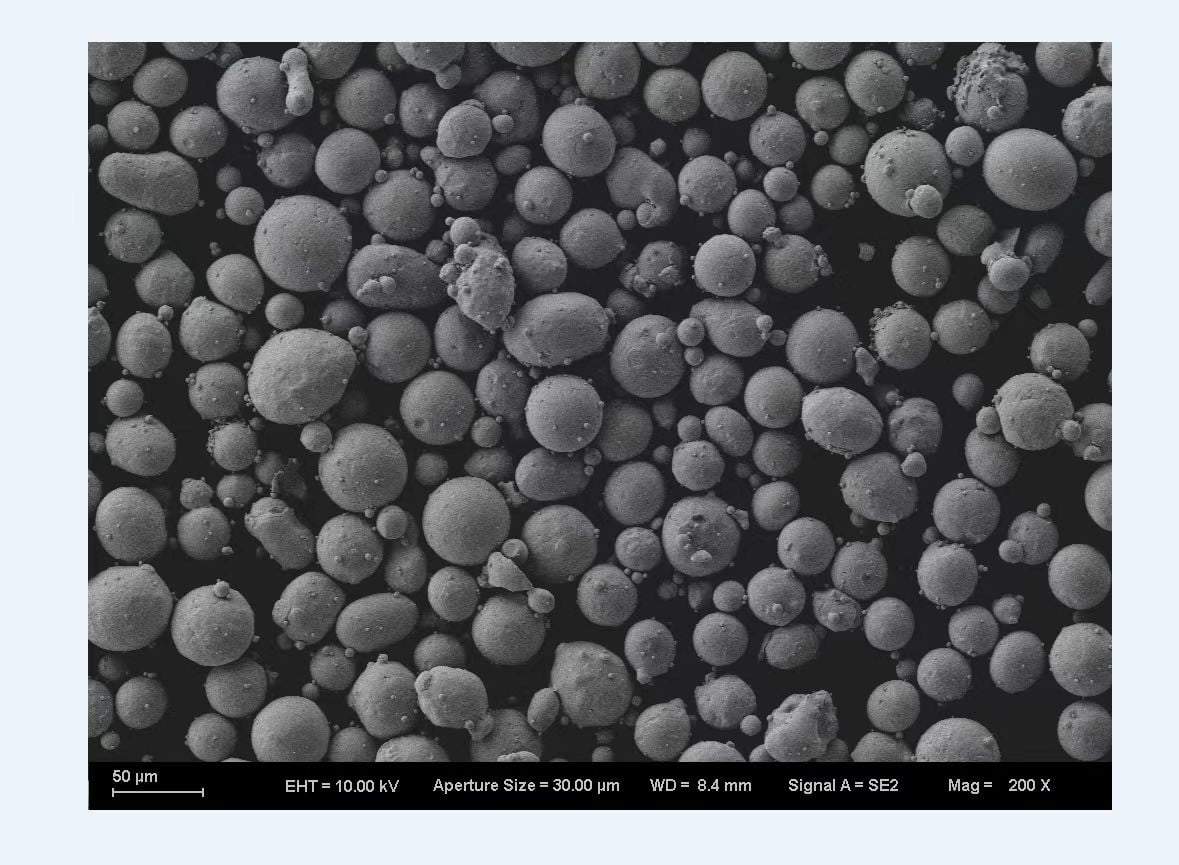

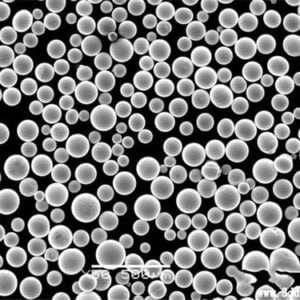

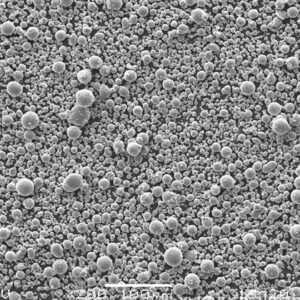

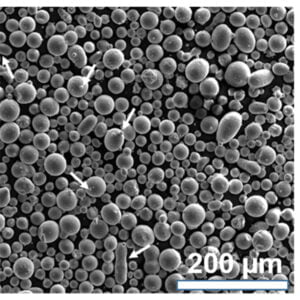

- Bolvormige poedermorfologie met glad oppervlak

- Vloeibaarheid met minimale agglomeratie

- Schijnbare dichtheid ~1,2-1,6 g/cc

- Tikdichtheid ~2,2-2,7 g/cc

- Uniforme samenstellingsverdeling

- Hoge zuiverheid met lage interne porositeit

- Gecontroleerde deeltjesgrootteverdeling

Deeltjesvorm: De bolvormige poedermorfologie zorgt voor een goede vloei en smeerbaarheid over het poederbed. Het resulteert in uniforme smelt- en materiaaleigenschappen. Gasverneveling wordt gewoonlijk gebruikt om een sfericiteit >90% te bereiken.

Vloeibaarheid: Poeders met een hoge vloeibaarheid verspreiden zich gelijkmatig en pakken zich dicht op poederbedplatforms. Typisch zijn stroomsnelheden van 23-27 s/50g door de Hall-trechter.

Deeltjesgrootte: De deeltjesgrootteverdeling is doorgaans 10-45 μm of 15-45 μm. Grotere deeltjes ~35-45 μm verbeteren de stroom, terwijl kleinere ~15-25 μm de dichtheid en resolutie verbeteren.

Compositiecontrole: Een strakke controle van de samenstelling binnen de specificaties maximaliseert de materiaalprestaties. Een uniforme verdeling van de legeringselementen is gegarandeerd.

Puurheid: Hoge zuiverheid met lage porositeit en insluitsels voorkomt procesfouten. Zuurstofgehalte <1000 ppm.

Typische kenmerken en eigenschappen van AlSi10Mg-poeders

| Parameter | Typische waarde | Rol |

|---|---|---|

| Deeltjesvorm | Bolvormig >90% | Vloeibaarheid, dichtheid |

| Deeltjesgrootte (μm) | 15-45 | Dichtheid, resolutie |

| Stroomsnelheid (s/50g) | 23-27 | Poederbedverpakking |

| Schijnbare dichtheid (g/cc) | 1.2-1.6 | Recycleerbaarheid |

| Kraandichtheid (g/cc) | 2.2-2.7 | Groene dichtheid |

| Puurheid | >99,5% | Vermindering van defecten |

| Zuurstof (ppm) | <1000 | Schoon smelten |

Parameters zoals deeltjesvormverdeling (PSD) en Hausner-ratio geven de poederkwaliteit aan. Strenge controle over gasverneveling resulteert in een hoge consistentie van batch tot batch. Poeder wordt geleverd met samenstellingsrapport en partijspecifieke analysecertificaten (COA).

Leveranciers van AlSi10Mg-poeder

Enkele van de belangrijkste wereldwijde leveranciers van AlSi10Mg-poeders voor AM zijn onder meer:

- Handelsnaam: Verneveld aluminiumpoeder 5056

- Maatbereik (μm): 15-45, 23-53

- Verpakking: flessen van 5 kg tot dozen van 1 ton met argon

GE-additief

- Productnaam: AlSi10Mg

- Maatbereik (μm): 15-45

- Verpakking: 10 kg flessen met argon

Sandvik Visarend

- Product: Visarend AlSi10Mg

- Deeltjes: bolvormig, D50 40 μm

- Verpakking: Met argon gevulde flessen

LPW-technologie

- Product: AlSi10Mg AM-poeder

- Maatbereik (μm): 15-45

- Verpakking: 2 – 12 kg flessen in argon

SLM-oplossingen

- Product: SLM AlSi10Mg

- Maatbereik (μm): 15-45

- Verpakking: blikken van 10 liter, flessen van 2 kg

AlSi10Mg poeder leveranciers en specificaties

| Leverancier | Product | Grootte (μm) | Verpakking |

|---|---|---|---|

| Met3DP | AlSi10Mg | 15-45 | Flessen/dozen met Ar |

| GE-additief | AlSi10Mg | 15-45 | Flessen van 10 kg met Ar |

| Sandvik Visarend | Visarend AlSi10Mg | D50 40 | Argon-flessen |

| LPW | AlSi10Mg AM | 15-45 | Flessen van 2-12 kg in Ar |

| SLM-oplossingen | SLM AlSi10Mg | 15-45 | Blikken/flessen met Ar |

Aangepaste varianten van AlSi10Mg met geoptimaliseerde deeltjesfracties of verdelingen kunnen op verzoek bij fabrikanten worden verkregen.

AlSi10Mg-poederprijzen

De prijs van AlSi10Mg-poeder voor AM-verwerking varieert doorgaans van $90-150 per kg gebaseerd op hoeveelheid en fabrikant.

Prijsoverwegingen:

- Hoeveelheid poeder – Prijzen dalen voor bulkbestellingen vanwege lagere verpakkingskosten

- Samenstellingsvarianten – Kleine toevoegingen of optimalisaties kunnen de kosten verhogen

- Kwaliteit en certificering – Hogere zuiverheid/consistentie verhoogt de kosten

- Fabrikant – Premiumleveranciers hebben doorgaans hogere prijzen

- Verpakking – Gespecialiseerde verpakkingen (blikjes, flessen enz.) hebben invloed op de prijs

Indicatieve prijzen:

| Hoeveelheid | Prijs per kg (USD) |

|---|---|

| 1 kg | $140-200 |

| 10 kg | $120-160 |

| 100 kg | $100-130 |

| 1.000+ kg | $90-110 |

Verzending, belastingen en eventuele speciale certificeringsvereisten kunnen de uiteindelijke bezorgkosten verhogen. Grote OEM-orders krijgen vaak kortingstarieven van fabrikanten via contracten.

AlSi10Mg poeder prijsbereiken op basis van orderaantal

| Bestelhoeveelheid | Prijs per kg (USD) |

|---|---|

| 1 kg | $140-200 |

| 10 kg | $120-160 |

| 100 kg | $100-130 |

| 1.000+ kg | $90-110 |

Met3DP AlSi10Mg poeder prijs:

| Metaalpoeder | Maat | Hoeveelheid | Prijs/kg | Maat | Hoeveelheid | Prijs/kg |

| AlSi10Mg | 15-45 µm | 1KG | 70 | 15-53 μm | 1KG | 51 |

| 10KG | 42 | 10KG | 33 | |||

| 100KG | 34.6 | 100KG | 23.5 |

Kiezen voor AlSi10Mg-poeder

De belangrijkste overwegingen bij het kiezen van AlSi10Mg-poeder zijn onder meer:

Toepassingsvereisten: Prestatiebehoeften zoals sterkte, hardheid, ductiliteit, levensduur tegen vermoeiing, enz. Toepassingen kunnen ook specifieke materiaalcertificeringen vereisen.

AM-procesvariabelen: Het afstemmen van het deeltjesgroottebereik, de vorm en de verdeling op het printermodel, de laagdikte, het straalvermogen en gerelateerde parameters.

Kwaliteit en consistentie: Poederbatches die op betrouwbare wijze voldoen aan de samenstelling, zuiverheid, deeltjeseigenschappen etc. zijn van cruciaal belang voor productiegebruik.

Beschikbaarheid en levertijden: Voor prototypewerk kan de beschikbaarheid van kleine hoeveelheden van cruciaal belang zijn, terwijl de productie bulkbestellingen en een stabiele levering op de lange termijn nodig heeft.

Prijzen: De prijs per kg is afhankelijk van de hoeveelheid, verzendkosten, leveranciersmarges enz. Grote OEM-contracten krijgen betere prijzen.

Technische hulp: Fabrikanten met een sterke technische expertise op het gebied van de productie van metaalpoeders en AM kunnen advies geven over de beste poederopties.

Bij het selecteren van AlSi10Mg-poeder wordt geadviseerd om samen te werken met gevestigde leveranciers en vroeg in het ontwerpproces van AM-onderdelen samen te werken.

Voor- en nadelen van AlSi10Mg-poeder

Pluspunten

- Hoge sterkte met goede ductiliteit

- Uitstekende corrosieweerstand

- Gemakkelijk lasbaar en machinaal bewerkbaar

- Goede thermische eigenschappen

- Op grote schaal gekwalificeerd voor gebruik in de lucht- en ruimtevaart

- Biocompatibel voor medische implantaten

Nadelen

- Lagere vloeigrens dan AlSi7Mg- en AlSi12-legeringen

- Gevoelig voor porositeitsdefecten tijdens het printen

- Hoge reflectiviteit vereist een hoger laservermogen

- Niet optimaal voor toepassingen bij hoge temperaturen >150°C

- Duurder dan ongelegeerde aluminiumpoeders

Poederproductiemethoden voor AlSi10Mg poeder in 3D printen

AlSi10Mg poeder voor 3D printen wordt meestal op twee manieren geproduceerd:

Gasverstuiving is een veelgebruikte techniek voor het produceren van metaalpoeders van hoge kwaliteit, waaronder AlSi10Mg. In dit proces wordt een stroom gesmolten AlSi10Mg-legering geïnjecteerd in een kamer onder druk gevuld met een inert gas, zoals stikstof of argon. Het hogedrukgas verstuift het gesmolten metaal in fijne druppeltjes, die vervolgens stollen tot bolvormige poederdeeltjes.

Plasmaverstuiving is een vergelijkbaar proces als gasverstuiving, maar maakt gebruik van een plasmatoorts in plaats van een gasstroom onder druk. De plasmatoorts genereert een extreem heet, geïoniseerd gas dat het gesmolten metaal verstuift tot nog fijnere poederdeeltjes. Deze methode is bijzonder geschikt voor het produceren van poeders met zeer kleine deeltjesgrootte.

Apparatuur voor AlSi10Mg poederproductie

Voor de productie van AlSi10Mg poeder voor 3D printen is gespecialiseerde apparatuur nodig, waaronder:

-

Smeltoven: Een hoge-temperatuuroven wordt gebruikt om de AlSi10Mg legering te smelten tot de gewenste giettemperatuur.

-

Verstuivingskamer: In deze kamer onder druk bevinden zich het verstuivingsmondstuk en de inert gas- of plasmatoorts voor het verstuiven van het gesmolten metaal.

-

Poederopvangsysteem: Een systeem van filters en collectoren vangt de verstoven poederdeeltjes op en scheidt ze van de gasstroom.

-

Poederclassificatie en conditionering: Het verzamelde poeder wordt geclassificeerd en geconditioneerd om een consistente deeltjesgrootteverdeling en stroombaarheid te garanderen.

Extra overwegingen

-

Grondstoffen: De zuiverheid en samenstelling van de grondstof AlSi10Mg-legering hebben een grote invloed op de kwaliteit van het resulterende poeder.

-

Verstuiving Parameters: De verstuivingsparameters, zoals de gasdruk, de instellingen van de plasmatoorts en het ontwerp van het mondstuk, beïnvloeden de deeltjesgrootte, de morfologie en de eigenschappen van het poeder.

-

Nabewerking: Het poeder kan verdere bewerkingsstappen ondergaan, zoals zeven, warmtebehandeling of oppervlaktemodificatie, om de eigenschappen te verbeteren voor specifieke 3D-printtoepassingen.

Veelgestelde vragen

V. Wat is de chemische samenstelling van AlSi10Mg-poeder?

A. De typische samenstelling is een aluminiumbasis met 9-11% silicium en 0,2-0,45% magnesium. Resterend zijn andere sporenelementen met een totaal van <0,55%.

V. Wat is de dichtheid van AlSi10Mg en AlSi10Mg-poeder?

A. De dichtheid bedraagt ongeveer 2,67 g/cc voor zowel de bulklegering als de poedervorm.

V. Wat zijn de mechanische eigenschappen van AlSi10Mg-onderdelen gemaakt door AM?

A. Gedrukt AlSi10Mg heeft een treksterkte van 330-430 MPa, vloeigrens van 215-365 MPa en rek van 8-10% in de as-built toestand. Warmtebehandeling kan de eigenschappen verder verbeteren.

V. Welke deeltjesgrootte wordt aanbevolen voor AlSi10Mg-poeder in AM?

A. Meestal wordt een deeltjesgroottebereik van 15-45 micron gebruikt, hoewel de grootteverdelingen kunnen worden geoptimaliseerd voor specifieke printers en laagdiktevereisten.

V. Kunt u AlSi10Mg AM-onderdelen bewerken/lassen?

A. Ja, AlSi10Mg-onderdelen die zijn gemaakt door middel van 3D-printen kunnen via conventionele methoden worden bewerkt en gelast na een geschikte warmtebehandeling.

V. Is AlSi10Mg-poeder herbruikbaar?

A. AlSi10Mg-poeder kan doorgaans 5-10 keer worden gerecycled voordat verversing nodig is, afhankelijk van het AM-proces en de verontreinigingsniveaus.

Conclusie

AlSi10Mg is een belangrijk aluminiumlegeringspoeder voor de additieve productie van metalen en wordt gebruikt in de lucht- en ruimtevaart, de automobielsector, de medische en industriële toepassingen. De belangrijkste voordelen zijn onder meer de hoge sterkte-gewichtsverhouding, corrosieweerstand, uitstekende mechanische eigenschappen en brede certificeringen voor veeleisende toepassingen.

AM maakt complexe geoptimaliseerde geometrieën mogelijk die niet mogelijk zijn via gieten of machinaal bewerken. AlSi10Mg-poeder met gecontroleerde deeltjeseigenschappen en samenstelling is van cruciaal belang voor het verkrijgen van defectvrije onderdelen. Toonaangevende wereldwijde leveranciers leveren poeder van hoge kwaliteit, afgestemd op AM-processen zoals DMLS en SLM.

Laatste prijs krijgen

Over Met3DP

product categorie

HETE VERKOOP

NEEM CONTACT MET ONS OP

Nog vragen? Stuur ons nu een bericht! Na ontvangst van uw bericht behandelen wij uw verzoek met een heel team.

Metaalpoeders voor 3D printen en additieve productie

BEDRIJF

PRODUCT

contact informatie

- Qingdao-stad, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731