Inconel 718 poeder: Samenstelling, eigenschappen, toepassingen en kwaliteiten

Inhoudsopgave

Inconel 718 poeder is een op nikkel-chroom gebaseerd legeringspoeder dat voornamelijk wordt gebruikt in additieve productie en metaalpoederbedfusieprocessen. Dit poeder met hoge sterkte heeft uitstekende corrosie- en hittebestendigheidseigenschappen die geschikt zijn voor de ruimtevaart, olie & gas en industriële toepassingen.

Overzicht van Inconel 718 poeder

Inconel 718 poeder is een precipitatiehardende nikkel-chroomlegering die ook bekend staat als NIMONIC PE16 of NiCr19Fe19Nb5Mo3. Het biedt een unieke combinatie van eigenschappen zoals een hoge vloei-, trek- en kruipbreuksterkte, weerstand tegen corrosie en oxidatie, en hardbaarheid.

Deze gids geeft een gedetailleerd overzicht van Inconel 718 poeder met de samenstelling en eigenschappen, beschikbare productvormen en afmetingen, toepassingen, kwaliteiten die aan verschillende specificaties voldoen, belangrijke leveranciers wereldwijd en typische prijzen. Vergelijkende analyses worden gepresenteerd in gebruiksvriendelijke tabellen die de voordelen en beperkingen van dit veelzijdige superlegeringpoeder benadrukken.

Belangrijkste details van Inconel 718 Poeder:

- Legeringssysteem: Nikkel-chroom

- Bijnaam: Superlegering 718

- Dichtheid: 8,19 g/cm3

- Smeltpunt: 1260-1335°C

- Belangrijkste kenmerken: Hoge sterkte, hardheid, lasbaarheid en bewerkbaarheid

- Gebruikelijke toepassingen: Lucht- en ruimtevaartonderdelen zoals turbinebladen, gedisciplineerde straalpijpen, omhulsels en afdichtingen waarbij hitte- en corrosiebestendigheid van cruciaal belang zijn.

Samenstelling en eigenschappen van Inconel 718 poeder

De samenstelling en microstructuur van Inconel 718 poeder resulteert in een unieke combinatie van eigenschappen waardoor het geschikt is voor toepassingen bij hoge temperaturen.

Typische samenstelling (% gewicht) van Inconel 718 poeder

| Element | Min | Max |

|---|---|---|

| Nikkel (Ni) | 50.00 | 55.00 |

| Chroom (Cr) | 17.00 | 21.00 |

| Ijzer (Fe) | Evenwicht | 21.00 |

| Niobium (Nb) | 4.75 | 5.50 |

| Molybdeen (Mo) | 2.80 | 3.30 |

| Titaan (Ti) | 0.65 | 1.15 |

| Aluminium (Al) | 0.20 | 0.80 |

| Kobalt (Co) | 1.00 | |

| Koper (Cu) | 0.30 |

Belangrijkste eigenschappen van Inconel 718 poeder

| Eigendom | Waarde |

|---|---|

| Dikte | 8,19 g/cm3 |

| Smeltbereik | 1260-1335°C |

| Gemiddelde deeltjesgrootte | 15-45 micron |

| Zuurstofgehalte | <0,1% |

| Stikstofgehalte | <0,1% |

| Warmtegeleiding | 11,4 W/m-K |

| Elektrische weerstand | 1,41 microohm-cm |

| Young-modulus | 205 GPa |

| Poisson-ratio | 0.294 |

| Specifieke hitte | 435 J/kg-K |

| Uitzettingscoëfficiënt | 12,8 μm/m-°C |

| Treksterkte | 1275 MPa (min) |

Belangrijkste kenmerken en voordelen van Inconel 718 poeder:

- Behoudt sterkte en hardheid bij hoge bedrijfstemperaturen

- Biedt uitstekende weerstand tegen oxidatie en corrosie

- Biedt goede las- en bewerkingseigenschappen

- Bereikt hoge kruip- en breuksterkte door precipitatiehardende warmtebehandeling

- Het hoge aluminium- en titaniumgehalte resulteert in de vorming van Ni3(Al, Ti) precipitaten die gamma-priem worden genoemd en uitzonderlijke mechanische eigenschappen bieden, zelfs boven 650°C.

Daarom is Inconel 718 een aantrekkelijke kandidaat voor additieve productietechnologie zoals Direct Metal Laser Sintering (DMLS) om sterke, lichtgewicht onderdelen te maken voor vliegtuigmotoren, turbines voor energieopwekking en procesapparatuur die in zware omstandigheden wordt gebruikt.

Toepassingen en gebruik van Inconel poeder

De unieke combinatie van sterkte, breuktaaiheid en corrosiebestendigheid bij hoge temperaturen maakt Inconel 718 geschikt voor diverse kritische toepassingen in verschillende industrieën.

Typische toepassingen en gebruik van Inconel 718 poeder

| Industrie | Componenten |

|---|---|

| Lucht- en ruimtevaart | Motoronderdelen zoals schoepen, behuizingen, bevestigingsmiddelen waarbij vermoeiingssterkte van cruciaal belang is |

| Olie gas | Putuitrusting, downhole-gereedschap voor omgevingen met zure service |

| Stroomopwekking | Kolenvergassingswarmtewisselaars, warmtebehandelingsapparatuur |

| Automobiel | Turboladers, uitlaatgasrecirculatiekoelers |

| Metaalbewerking | Extrusiematrijzen voor reactieve metalen zoals titanium, beitelplaatjes van warmbewerkt gereedschapsstaal |

| Additieve productie | Poederbedlaserfusie van volledig dichte functionele metalen onderdelen met complexe geometrie |

De meest voorkomende toepassing is in vliegtuigmotoren voor de productie van kritieke roterende onderdelen zoals schijven en bevestigingsmiddelen, maar ook behuizingen en afdichtingen die langdurig in bedrijf moeten zijn bij temperaturen die de 700°C benaderen.

Meer dan 50% van het verbruik van de markt voor smeedlegeringen gaat naar onderdelen voor straalmotoren, wat het belang van Inconel 718 in de ruimtevaart benadrukt. Additive manufacturing maakt nu lichtere, geoptimaliseerde geometrieën mogelijk die niet mogelijk zijn met gieten of smeden.

Rangen en specificaties van Inconel 718 poeder

Inconel 718 poeder voor AM processen moet voldoen aan verschillende internationale en regionale normen voor chemie en deeltjesgrootteverdeling. De gangbare kwaliteiten staan hieronder vermeld:

Standaardsoorten en specificaties van Inconel 718 poeder

| Cijfer | Specificatie |

|---|---|

| Inconel 718 | AMS 5662, AMS 5664, AMS 5832 |

| Inconel 718 | UNS N07718 |

| Inconel 718 | Nr. 2.4668 |

| Inconel 718 | DIN NiCr19Fe19NbMo3 |

Deze specificaties leggen een strikte controle op over de chemische samenstelling en onzuiverheidsniveaus. Op maat gemaakte legeringen voor specifieke toepassingen zijn ook mogelijk door kleine aanpassingen van het gehalte aan Nb, Ti en Al.

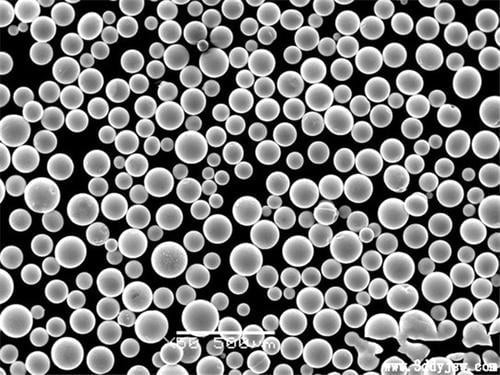

Alle batches ondergaan strenge kwaliteitstesten om de chemie, deeltjesgrootteverdeling, vloei-eigenschappen enz. te verifiëren voordat ze worden vrijgegeven. Gebruikelijke inspectiemethoden zijn optische microscopie, SEM, energiedispersieve röntgenspectroscopie enz.

Verwante metaalpoeders voor 3D printen:

Deeltjesgrootteverdeling van Inconel 718 poeder

Om een hoge dichtheid en mechanische integriteit van 3D-geprinte onderdelen met Inconel 718 te bereiken, moet de deeltjesgrootteverdeling van het poeder (PSD) aan bepaalde drempelwaarden voldoen.

Typische vereisten voor de korrelgrootteverdeling van Inconel 718-poeder voor DMLS-proces

| Deeltjesgrootte (μm) | Distributie (%) |

|---|---|

| 15 tot 45 | ≥ 90% |

| <15 | ≤ 10% |

| 45 tot 105 | ≤ 10% |

| >105 | ≤ 1% |

Een fijnere verstuiving zorgt voor een betere doorstroming en verpakking, maar verlaagt de productiviteit. De gemiddelde grootte wordt meestal tussen 15-45 micron gehouden voor optimale printresultaten. Door de dynamiek van de gasstroom aan te passen, kan de poedermaker de verdeling aanpassen en de piek binnen dit bereik verschuiven.

Wereldwijde leveranciers van Inconel 718 poeder

Enkele van de belangrijkste gevestigde leveranciers die wereldwijd Inconel 718 poeder voor additieve productie produceren zijn:

Belangrijke leveranciers en fabrikanten van Inconel 718 Poeder

| Bedrijf | Land |

|---|---|

| Sandvik Visarend | Verenigd Koninkrijk |

| Timmerman additief | Verenigde Staten |

| Praxair | Verenigde Staten |

| AP&C | Canada |

| Erasteel | Frankrijk |

| Aubert & Duval | Frankrijk |

| SLM-oplossingen | Duitsland |

Deze spelers gebruiken atomisatietechniek met inert gas onder beschermende atmosfeer om fijn Inconel 718 poeder te produceren dat geschikt is voor laserprintprocessen. Hoogzuiver materiaal uit één partij, geoptimaliseerd voor stroombaarheid, schijnbare dichtheid en herhaalbare prestaties, helpt om metalen onderdelen van hoge kwaliteit te maken.

Naast deze grote bedrijven bieden ook verschillende kleinere regionale spelers Inconel 718 poeder op maat aan. De kwaliteitscertificering en het testen om de chemie en zuiverheid te valideren zijn echter niet altijd even robuust.

Prijstrends van Inconel 718 Poeder

De prijs van Inconel 718 poeder is afhankelijk van de hoeveelheid, de kwaliteit, de verdeling van de deeltjesgrootte, de marges van de leverancier en geografische factoren. Enkele typische prijsklassen zijn:

Indicatieve prijsbereiken van Inconel 718 poeder

| Hoeveelheid | Prijs per kg (USD) |

|---|---|

| 1 kg | 800 - 1000 |

| 10 kg | 500 - 800 |

| 100 kg | 250 - 500 |

Door schaalvoordelen zijn bulkbestellingen per kg goedkoper. Voor kleine R&D-hoeveelheden van minder dan 5 kg kunnen hogere prijzen gelden.

Binnen een vaste hoeveelheid vraagt poeder dat voldoet aan strengere specificaties voor onzuiverheden en deeltjesgrootteverdeling, toegestaan door luchtvaartnormen, een hogere prijs. AS9100-gecertificeerd Inconel 718-poeder met traceerbaarheid van loten is bijvoorbeeld 25-30% duurder. Locatie- en verzendkosten hebben ook invloed op de eindprijzen.

Vergelijkende analyse van Inconel 718 poeder

Vergelijkende analyse van eigenschappen ten opzichte van concurrerende superlegeringspoeders

| Eigenschappen | Inconel 718 | Inconel 625 | Hastelloy X | Waspaloy |

|---|---|---|---|---|

| Dichtheid (g/cm3) | 8.19 | 8.44 | 8.22 | 8.22 |

| Smeltpunt (°C) | 1260-1335 | 1350 | 1260-1350 | 1315 |

| Treksterkte (MPa) | 1275 | 860 | 550 | 1110 |

| Opbrengststerkte (0,2% offset) | 1103 | 450 | 240 | 965 |

| Verlenging (%) | 19 | 35+ | N.V.T. | 15 |

| Young's Modulus (GPa) | 205 | 207 | 196 | 186 |

| Elektrische weerstand (μΩ-cm) | 1.41 | 1.41 | 1.16 | 1.73 |

| Warmtegeleidingsvermogen (W/m-K) | 11.4 | 9.8 | 11.4 | 18.4 |

| Thermische uitzettingscoëfficiënt (μm/m-°C) | 12.8 | 12.8 | 12.4 | 13 |

Vergelijkende analyse van kosten

| Parameters | Inconel 718 | Inconel 625 | Hastelloy X | Waspaloy |

|---|---|---|---|---|

| Relatieve materiaalkosten | Hoog | Medium | Hoog | Medium |

| Maakbaarheid | Medium | Hoog | Medium | Laag |

| Kosteneffectiviteit | Laag | Hoog | Laag | Medium |

Voor- en nadelen vergelijken

| Inconel 718 | |

|---|---|

| Pluspunten | - Behoudt sterkte bij hoge bedrijfstemperaturen - Uitstekende weerstand tegen oxidatie en corrosie -Precipitatieharden verbetert de sterkte -Goede lasbaarheid en bewerkbaarheid -Hogere sterkte dan Inconel 625 -Op grote schaal gebruikt in luchtvaartmotoren |

| Nadelen | - Zware dichtheid vergeleken met titaniumlegeringen -Moeilijk te bewerken in uitgeharde toestand -Relatief duur -Lagere thermische geleidbaarheid dan waspaloy |

Inconel 718 biedt de optimale balans tussen hoge temperatuursterkte, hardheid, corrosiebestendigheid en kosten voor kritische onderdelen die werken bij 500-700 °C in missiekritische toepassingen in extreme omgevingen.

Veelgestelde vragen

V: Wat is Inconel 718 Nikkel Superlegering?

A: Inconel 718 (UNS N07718) nikkel superlegering poeder is een precipitatie-verhardbare legering ontworpen voor extreme omgevingen temperaturen tot 700 ° C, die een hoge opbrengst, trek en kruip-breuk eigenschappen gecombineerd met oxidatie en corrosie weerstand vereisen.

V: Welke industrieën gebruiken Inconel 718 poeder?

A: De belangrijkste industrieën die Inconel 718 poeder gebruiken voor additive manufacturing zijn onder andere de ruimtevaart voor motoronderdelen, boorgereedschap voor olie- en gasbronnen, turbochargeronderdelen voor auto's, metalen extrusiematrijzen, kernreactoren en chemische verwerkingsapparatuur.

V: Welke deeltjesgrootte wordt gebruikt in AM-processen?

A: Voor poederbedfusietechnieken zoals DMLS zijn deeltjesgrootten tussen 15-45 micron optimaal, waarbij <10% onder 15 micron en <1% boven 105 micron het meest voorkomen.

V: Wat zijn enkele alternatieven voor Inconel 718 poeder?

A: Enkele alternatieven zijn Inconel 625, Hastelloy X en Waspaloy-poeders die voordeliger zijn, maar een compromis vormen voor hoge sterkte en hardheid bij werktemperaturen boven 600 °C, waardoor ze ongeschikt zijn voor ruimtevaarttoepassingen.

V: Aan welke normen voldoet Inconel 718?

A: Gangbare soorten die voldoen aan internationale specificaties zijn AMS 5662, AMS 5664, AMS 5832, UNS N07718, DIN 2.4668 voor chemie en deeltjesgrootteverdeling.

V: Is Inconel 718 poeder herbruikbaar?

A: Ja, ongebruikt Inconel 718-poeder kan worden hergebruikt nadat het door een poederrecyclingsysteem is gegaan om deeltjes met satellieten te scheiden en de chemie te controleren. Met gerecycled poeder kunnen besparingen van 20-30% worden gerealiseerd.

Frequently Asked Questions (Supplemental)

1) What powder attributes most influence LPBF quality with Inconel 718 Powder?

- Highly spherical morphology (low satellites), PSD 15–45 μm, narrow tails, low oxygen/nitrogen (typically O ≤0.10 wt%, N ≤0.03 wt%), consistent apparent/tap density, and Hall flow ≤20–25 s/50 g. These drive stable recoating, uniform packing, and low porosity.

2) Which post-processing route is typical to achieve aerospace-grade properties?

- Stress relief → HIP (e.g., 1180–1220°C/100–170 MPa/2–4 h) → solution anneal (~980–1065°C) → double aging (e.g., 720°C 8 h + furnace cool to 620°C 8 h) → machining/finishing → NDE (CT, FPI, UT). This maximizes γ′/γ′′ precipitation and closes internal pores.

3) How should powder reuse be managed for Inconel 718 in production?

- Implement reuse envelopes with per-cycle checks on O/N, PSD, flow, and density; blend 20–50% virgin powder; cap cycles at 8–12 depending on monitoring results; maintain inert handling and closed-loop sieving to limit oxygen pickup per ISO/ASTM 52907.

4) Can Binder Jetting match LPBF properties for Inconel 718?

- With optimized debind/sinter, carbon control, and HIP, BJT parts can reach >99.5% relative density and tensile strengths in the 1,100–1,250 MPa range. Surface finish and feature resolution are generally inferior to LPBF, but throughput and cost per part can be better.

5) What are key print strategy tips to reduce cracking and distortion?

- Use elevated bed preheat (120–180°C), balanced volumetric energy density, contour passes on perimeters, island scans with rotated hatch, and tailored parameters on overhangs. Control chamber oxygen/humidity and ensure uniform heat dissipation with robust supports.

2025 Industry Trends for Inconel 718 Powder

- Multi-laser LPBF optimization: 6–12 laser platforms with coordinated overlaps deliver 20–35% throughput gains while holding density and microstructure.

- Cost stabilization: Additional atomization capacity in EU/APAC and improved yield management moderate Inconel 718 Powder prices despite energy volatility.

- Extended reuse programs: Standardized powder stewardship extends reuse to 8–12 cycles without property drift, supported by inline O/N and PSD monitoring.

- Qualification acceleration: Wider use of ISO/ASTM 52920/52930 digital traceability and process maps shortens aerospace/energy approvals.

- Surface integrity focus: Shot peen/laser peen plus micro-machining post-HIP significantly improves HCF/LCF performance for rotating hardware.

2025 Snapshot: Market, Process, and Performance Indicators

| Metrisch | 2023 Baseline | 2025 Status (est.) | Notes/Source |

|---|---|---|---|

| Inconel 718 AM powder price (gas-atomized, 15–45 μm) | $275–485/kg | $250–450/kg | Industry quotes; added atomization capacity |

| LPBF relative density (as-built → HIP) | 99.3% → 99.9% | 99.4% → 99.95% | Parameter/HIP refinements |

| Multi-laser productivity vs single-laser | +15–25% | +20–35% | Coordinated scan vector orchestration |

| Qualified powder reuse cycles | 4–8 | 8-12 | With O/N, PSD, flow controls (ISO/ASTM 52907) |

| Post-HIP UTS (solution + double aging) | 1,100–1,250 MPa | 1,150–1,300 MPa | Heat treatment and contour strategies |

References and guidance:

- ISO/ASTM 52907:2023 (Feedstock characterization)

- ISO/ASTM 52920 & 52930 (Process qualification and quality)

- AMS 5662/5663 (718 wrought benchmarks) via SAE

- NIST AM Bench datasets for nickel superalloys (nist.gov/ambench)

- FAA/EASA advisories and MMPDS for allowables (where applicable)

Latest Research Cases

Case Study 1: Coordinated Multi-Laser LPBF of Inconel 718 Combustor Cases (2025)

Background: An aerospace Tier‑1 needed higher throughput without sacrificing fatigue or dimensional stability.

Solution: Implemented multi-laser overlap management with synchronized scan vectors, 150–170°C bed preheat, adaptive contour remelts, and strict powder stewardship (30% virgin refresh, O/N and PSD gates). Post-process: HIP + solution + double aging; full CT-based NDE.

Results: Build rate +28–33%; post-HIP density 99.93–99.96%; UTS 1,200–1,270 MPa, elongation 18–22%; HCF life +10–15% after shot peen; scrap rate reduced from 7.2% to 4.1%.

Case Study 2: Binder Jetting Inconel 718 Valves with Carbon Control (2024)

Background: An energy OEM observed distortion and variable density in thick-section BJT 718 valves.

Solution: Introduced debind ramp with tighter carbon control and isothermal sinter holds to reduce differential shrinkage; followed by HIP and standard 718 aging.

Results: Relative density 99.5–99.8%; dimensional deviation ≤±0.25%; tensile 1,120–1,230 MPa; corrosion and oxidation performance at 700°C matched LPBF baselines under identical HT. First-pass yield +14%.

Meningen van experts

- Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

- Viewpoint: “Powder-state control—PSD, flow, and O/N—remains the strongest predictor of porosity and mechanical consistency for Inconel 718 Powder across reuse cycles.”

- Prof. David E. Laughlin, Professor Emeritus of Materials Science, Carnegie Mellon University

- Viewpoint: “Precisely balancing γ′′ and γ′ through solution and two-step aging is essential; even minor chemistry or thermal history shifts can degrade creep resistance.”

- Dr. Amy J. Elliott, Group Leader for Additive Manufacturing, Oak Ridge National Laboratory

- Viewpoint: “Integrating calibrated process maps with in‑situ monitoring accelerates qualification for safety‑critical 718 components without eroding safety margins.”

Practical Tools/Resources

- ISO/ASTM 52907: Metal powder feedstock characterization (iso.org; astm.org)

- ISO/ASTM 52920/52930: AM process qualification and quality requirements (iso.org)

- AMS 5662/5663: Reference properties for Inconel 718 (sae.org)

- ASTM E8/E21/B213/B214: Mechanical and powder testing standards (astm.org)

- NIST AM Bench: Public datasets for nickel superalloys (nist.gov/ambench)

- MMPDS: Metallic materials properties for aerospace design allowables (mmpds.org)

- OSHA/NFPA 484: Combustible metal powder safety (osha.gov; nfpa.org)

- Granta MI: Materials data management and traceability (ansys.com)

Last updated: 2025-10-13

Changelog: Added 5 supplemental FAQs; introduced 2025 trends with data table; provided two recent case studies; cited expert viewpoints; listed practical tools/resources with relevant standards; integrated Inconel 718 Powder keyword variations

Next review date & triggers: 2026-04-15 or earlier if major powder price shifts (>15%), new ISO/ASTM/AMS standards for AM 718 publish, or significant OEM qualification announcements occur

Delen op

MET3DP Technology Co, LTD is een toonaangevende leverancier van additieve productieoplossingen met hoofdkantoor in Qingdao, China. Ons bedrijf is gespecialiseerd in 3D printapparatuur en hoogwaardige metaalpoeders voor industriële toepassingen.

Onderzoek om de beste prijs en een op maat gemaakte oplossing voor uw bedrijf te krijgen!

gerelateerde artikelen

Metal 3D Printing for U.S. Automotive Lightweight Structural Brackets and Suspension Components

Lees verder "Over Met3DP

Recente update

Ons product

NEEM CONTACT MET ONS OP

Nog vragen? Stuur ons nu een bericht! Na ontvangst van uw bericht behandelen wij uw verzoek met een heel team.