Inconel 718 poeder: prijs, specificaties

Inhoudsopgave

Inconel 718 is een hoogwaardige superlegering op nikkel-chroombasis die uitstekende sterkte en corrosieweerstand vertoont bij verhoogde temperaturen tot 700°C. Deze gids geeft een gedetailleerd overzicht van Inconel 718 poeder over de kenmerken, toepassingen, productieproces, specificaties, prijzen, voor- en nadelen, en veelgestelde vragen.

Overzicht van Inconel 718 poeder

Inconel 718-poeder bevat nikkel, chroom, niobium, molybdeen, titanium en aluminium als belangrijkste legeringselementen. Belangrijkste eigenschappen:

- Hoge vloei-, trek- en kruipbreuksterkte bij temperaturen tot 700°C

- Goede weerstand tegen vermoeidheid en corrosie

- Door leeftijd hardbare microstructuur

- Uitstekende cryogene eigenschappen

- Hogere sterkte vergeleken met Inconel 625

Inconel 718-poeder wordt gebruikt in lucht- en ruimtevaartcomponenten zoals gasturbineschijven, raketmotorbehuizingen, cilinders, pompen en kleppen die hoge temperaturen vereisen.

Toepassingen van Inconel 718 poeder

Inconel 718-poeder wordt gebruikt in veeleisende toepassingen in verschillende industrieën:

| Industrie | Toepassingen |

|---|---|

| Lucht- en ruimtevaart | Motoronderdelen, raketmotoren, actuatoren, hovercraftonderdelen |

| Olie en gas | Bronapparatuur, boorgatgereedschappen, kleppen, pompen |

| Nucleair | Reactorvaten, overdrachtsbuisconstructies |

| Automobiel | Turbocompressorrotoren, kleppen, uitlaatspruitstukken |

| Chemisch | Warmtewisselaars, drukvaten, procesleidingen |

Voordelen aangeboden door Inconel 718:

- Hoge temperatuursterkte voor verbeterde efficiëntie

- Corrosiebestendigheid in ruwe omgevingen

- Uitstekende vermoeiingseigenschappen voor roterende componenten

- Goede cryogene eigenschappen tot -253°C

- Oxidatiebestendigheid tot 700°C

Productieproces voor Inconel 718-poeder

Inconel 718-poeder kan worden geproduceerd via processen zoals:

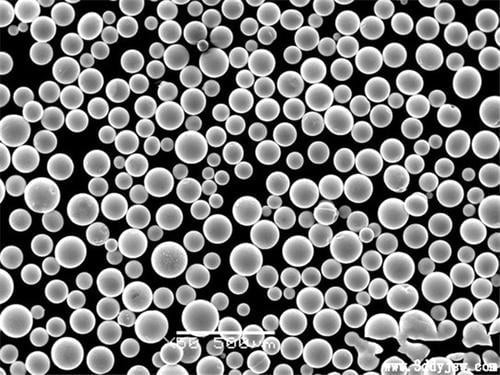

- Gasverstuiving – Meest gebruikelijke methode waarbij gesmolten legering door stikstof-/argongasstralen wordt gedesintegreerd in fijne druppeltjes die stollen tot poederdeeltjes. Biedt bolvormig poeder, bij voorkeur voor AM-toepassingen.

- Roterend elektrodeproces – Elektrode van legering wordt met hoge snelheid rondgedraaid in een atmosfeer van inert gas en gesmolten door een elektrische boog om fijne druppeltjes te genereren die tot poeder stollen.

- Plasma-roterend elektrodeproces – Boogsmelten gebeurt met behulp van geïoniseerde plasmastraal in plaats van elektrische boog. Het levert zeer bolvormig poeder op, ideaal voor AM.

- Vacuüm-inductie smelten – Legering wordt inductiegesmolten onder vacuüm en de smelt wordt vervolgens omgezet in poeder met behulp van een gas- of watervernevelingsproces.

Gasverneveling en PREP-methoden maken nauwkeurige controle mogelijk over poedereigenschappen zoals deeltjesgrootteverdeling, morfologie, oxideniveaus en microstructuur.

Specificaties van Inconel 718 Poeder

Inconel 718 poeder is verkrijgbaar met de volgende specificaties:

| Parameter | Specificatie |

|---|---|

| Legering chemie | 50-55% Ni, 17-21% Cr, 4,75-5,5% Nb+Ta, 2,8-3,3% Mo |

| Deeltjesgrootte | 10 tot 150 micron |

| Deeltjesvorm | Bolvormig, onregelmatig |

| Grootteverdeling | Aanpasbaar op basis van toepassing |

| Puurheid | Tot 99,9% |

| Zuurstofniveau | <300 ppm |

| Schijnbare dichtheid | 2 – 4,5 g/cc |

| Stroomsnelheid | Tot 25 s/50 g |

De specificaties kunnen worden aangepast aan de vereisten voor samenstelling, deeltjeskarakteristieken, zuiverheidsniveaus, dichtheid en vloei-eigenschappen.

Leveranciers en prijzen van Inconel 718-poeder

Enkele van de belangrijkste leveranciers en prijzen voor Inconel 718-poeder zijn:

| Leverancier | Plaats | Prijsbereik |

|---|---|---|

| Sandvik | Duitsland | $90 – $220 per kg |

| Praxair | VS | $100 – $250 per kg |

| AP&C | Canada | $110 – $200 per kg |

| Met3DP | China | $70 - $150 per kg |

| Tekna | Canada | $140 – $280 per kg |

De prijs varieert op basis van:

- Zuiverheidsniveaus

- Deeltjesgrootte en distributie

- Sfericiteit en vloeibaarheid

- Gebruikte productiemethode

- Bestelhoeveelheid

- Aanvullende analyse of behandeling

De prijzen zijn hoger voor bolvormig poeder met gecontroleerde deeltjesgrootteverdeling.

Voor- en nadelen van Inconel 718 poeder

| Pluspunten | Nadelen |

|---|---|

| Hoge sterkte bij verhoogde temperaturen | Duur in vergelijking met staal- en titaniumlegeringen |

| Uitstekende corrosieweerstand | Lagere thermische geleidbaarheid dan koperlegeringen |

| Goede vermoeiingssterkte en cryogene taaiheid | Uitdagend om te bewerken en te slijpen |

| Verouderingsvermogen | Onder voorbehoud van ouderdomsscheuren |

| Oxidatiebestendigheid tot 700°C | Vereist een warmtebehandeling voor optimale eigenschappen |

| Niet-magnetische eigenschap | Beperkte beschikbaarheid voor grotere secties |

Ideaal voor kritische toepassingen ondanks hogere kosten. Beperkingen zijn onder meer een lagere thermische geleidbaarheid, problemen met de bewerkbaarheid en de neiging tot scheuren tijdens het vormen.

Veelgestelde vragen

Vraag: Wat is het typische samenstellingsbereik van Inconel 718-legering?

A: Typische samenstelling is 50-55% Ni, 17-21% Cr, 4,75-5,5% Nb, 2,8-3,3% Mo, 0,65-1% Ti, 0,2-0,8% Al en sporenelementen zoals Co, Cu, Mn, Si, P , S.

Vraag: Welke deeltjesgrootte wordt aanbevolen voor Inconel 718-poeder voor AM?

A: Voor poederbedfusie AM wordt doorgaans Inconel 718-poeder met een deeltjesgrootte van 15-45 micron gebruikt. Fijner poeder onder de 100 micron verbetert de dichtheid en eigenschappen.

Vraag: Wat beïnvloedt de prijs van Inconel 718-poeder?

A: De prijs wordt beïnvloed door de zuiverheidsniveaus, deeltjeskenmerken zoals groottebereik en bolvormigheid, productiemethode, ordervolume, aanvullende analyse of behandeling, en winstmarges van leveranciers.

Vraag: Wat is de rol van niobium in de Inconel 718-legering?

A: Niobium is het belangrijkste versterkende element in Inconel 718. Het veroorzaakt precipitatie van intermetallische fasen, gamma double prime en gamma prime, voor sterkte bij hoge temperaturen en corrosiebestendigheid.

Vraag: Wat zijn de typische toepassingen van Inconel 718-legering?

A: Inconel 718 wordt veel gebruikt in vliegtuigmotoren, raketten, pompen, kernreactoren en cryogene tanks vanwege de hoge sterkte bij hoge temperaturen en goede corrosieweerstand.

Vraag: Wat zijn de alternatieven voor Inconel 718 voor toepassingen bij hoge temperaturen?

A: Alternatieven zijn onder meer roestvrij staal zoals 310 en 330, ijzer-nikkellegeringen, kobaltlegeringen MP159 en FSX-414, en titaniumlegeringen Ti-6242 en IMI 834. Inconel 718 blijft echter superieur.

Vraag: Hoe verhoudt Inconel 718 zich qua eigenschappen tot Inconel 625?

A: Inconel 718 heeft een hogere trek- en kruipbreuksterkte vergeleken met Inconel 625, maar een lagere oxidatie- en corrosieweerstand. Inconel 625 is gemakkelijker te lassen en te vervaardigen.

Vraag: Wat zijn de nieuwste ontwikkelingen op het gebied van Inconel 718-legeringen?

A: Nieuwe varianten zoals Allvac 718Plus bieden hogere sterkte door wijziging van de samenstelling. Er wordt onderzoek gedaan om de verwerkingsmethoden en -eigenschappen te verbeteren met behulp van poedermetallurgie en additieve productie.

Vraag: Wat maakt Inconel 718 geschikt voor 3D-printtoepassingen?

A: Fijn Inconel 718-poeder met gecontroleerde deeltjesgrootte maakt het printen van complexe vormen met een hoge dichtheid en superieure mechanische eigenschappen mogelijk in vergelijking met componenten van gegoten legering.

Conclusie

Inconel 718 superlegeringspoeder op nikkelbasis biedt een uitzonderlijke combinatie van hoge temperatuursterkte, corrosieweerstand, vermoeiingseigenschappen en cryogene taaiheid voor kritische toepassingen waarbij prestatie-eisen van het grootste belang zijn. Deze gids geeft een samenvatting van de kenmerken van Inconel 718-poeder, productiemethoden, prijzen, voor- en nadelen, en veelgestelde vragen om ingenieurs, ontwerpers en technische teams te ondersteunen bij het adopteren van dit geavanceerde materiaal. Met zijn unieke eigenschappen zal Inconel 718-poeder een grote vraag blijven zien in de lucht- en ruimtevaart-, gasturbine-, chemische en nucleaire sectoren.

Additional FAQs about Inconel 718 Powder (5)

1) What powder specifications matter most for PBF/SLM quality?

- Tight particle size distribution (typically 15–45 µm), high sphericity (>0.9), low satellites, Hall/Carney flowability within spec, and low interstitials (O ≤0.10–0.15 wt%, N ≤0.02 wt%, H ≤0.005 wt%). PSD and oxygen drive density, surface finish, and fatigue.

2) How many reuse cycles are safe for Inconel 718 powder in AM?

- With sieving and SPC, 5–15 cycles are common. Top up 20–50% virgin powder per cycle and track O/N/H, PSD, and flow. Requalify if oxygen approaches alloy or process limits (check AMS/ASTM specs) or if density/fatigue drifts.

3) What post-processing is typical for AM 718 parts to reach spec properties?

- Stress relief, HIP (e.g., 1180–1200°C, 100–150 MPa, 2–4 h), and aging per AMS 5662/5664 equivalents (two-step age). Finish machining and surface treatments as required. HIP markedly improves fatigue and closes lack-of-fusion porosity.

4) How do gas atomization parameters affect powder quality?

- Inert gas purity and pressure, melt superheat, and nozzle design influence sphericity, oxide films, and satellite content. Argon vs nitrogen selection and low oxygen melt handling reduce oxide/nitride inclusions that harm fatigue.

5) Is Inconel 718 powder suitable for Binder Jetting as well as PBF?

- Yes. BJ requires tailored PSD (often 5–25 µm or 15–38 µm), flow modifiers, and debind/sinter/HIP recipes. Final density and elongation may lag PBF unless HIP is applied; still attractive for cost-sensitive, high-throughput geometries.

2025 Industry Trends for Inconel 718 Powder

- Tighter interstitial controls: Powder buyers specify lower oxygen (≤0.08–0.12 wt%) for fatigue-critical aerospace builds; vendors offer enhanced de-oxidation routes.

- Multi-laser PBF drives demand: 8–12 laser systems increase powder consumption rates; closed-loop sieving and automated conveying become standard.

- Traceability and sustainability: Digital MTRs link heats to build IDs; suppliers publish EPD-style data for Scope 3 reporting, including powder recycle rates.

- AM allowables expansion: More design allowables for AM 718 published under aerospace programs, aligning with ASTM F3301 process control plans.

- Price stabilization: Nickel volatility moderates vs 2024; lead times ease with added atomization capacity in NA/EU/Asia.

2025 snapshot: Inconel 718 Powder metrics

| Metrisch | 2023 | 2024 | 2025 YTD | Notes/Sources |

|---|---|---|---|---|

| Typical AM-grade PSD (µm) | 15–53 | 15–45 | 15–45 | PBF focus; BJ often finer |

| Oxygen spec (wt%, AM grade) | ≤0.15 | ≤0.12–0.15 | ≤0.08–0.12 | Buyer specs; aerospace lots |

| As-built PBF density (%) | 99.5–99.9 | 99.6–99.95 | 99.7–99.95 | Parameter/machine dependent |

| UTS after HIP + age (MPa) | 1250–1400 | 1300–1450 | 1320–1460 | Vendor/OEM datasets |

| Powder price (USD/kg, AM grade) | 110–240 | 120–260 | 115–240 | PSD/sphericity/volume affect |

| Avg powder reuse cycles (count) | 6–10 | 8-12 | 10-15 | With SPC and top-ups |

References:

- ASTM Committee F42 and ISO/ASTM 52907 (metal powder requirements): https://www.astm.org, https://www.iso.org

- SAE/AMS for IN718 (AMS 5662/5663/5664) and AM materials (AMS 7000-series): https://www.sae.org

- OEM technical notes (EOS, GE Additive, 3D Systems) and NIST AM resources: https://www.nist.gov

Latest Research Cases

Case Study 1: Multi‑Laser PBF of Inconel 718 with Low‑Oxygen Powder for Fatigue‑Critical Brackets (2025)

Background: An aerospace Tier‑1 needed improved HCF performance on flight brackets produced on an 8‑laser PBF line.

Solution: Switched to low‑O (≤0.10 wt%) AM‑grade powder with automated closed-loop sieving; implemented in‑situ monitoring and standardized HIP + AMS‑aligned aging. SPC tracked O/N/H and PSD across 12 reuse cycles.

Results: 99.92% density as-built; UTS 1380–1440 MPa post‑HIP/age; HCF life +18% vs prior lot; powder O remained ≤0.11 wt% through 10 cycles; cost/part −9% via reduced scrap.

Case Study 2: Binder‑Jetted IN718 Turbine Seals with Sinter + HIP Consolidation (2024)

Background: Industrial gas turbine supplier sought cost reduction on complex seals.

Solution: Deployed BJ‑optimized IN718 powder (15–38 µm) and reducing-atmosphere debind/sinter, followed by HIP and aging. Distortion simulation guided setters and scaling.

Results: Final density 99.5%; dimensional Cp/Cpk ≥1.33; part count consolidated from 3 to 1; cost −22% at 10k units/year; mechanicals met house spec comparable to cast + HIP baseline.

Meningen van experts

- Dr. Hamish L. Fraser, Professor, The Ohio State University

Key viewpoint: “Powder cleanliness—especially oxygen and inclusions—directly correlates with fatigue in AM Inconel 718. HIP heals pores, but you can’t ‘HIP away’ nonmetallic inclusions.”

Source: Academic publications/talks on Ni-base superalloys: https://mse.osu.edu - Dr. Laura Ely, SVP Technology, 3D Systems

Key viewpoint: “Consistent properties in AM 718 come from disciplined powder lifecycle management: documented reuse, sieving, and interstitial tracking tied to build genealogy.”

Source: OEM technical notes: https://www.3dsystems.com - Michael Pepi, Senior Metallurgist, ATI Specialty Materials

Key viewpoint: “Dual-melt routes (VAR + ESR) for precursor feedstock reduce inclusion populations and improve downstream atomized powder quality for critical aerospace builds.”

Source: Producer datasheets/briefs: https://www.atimaterials.com

Practical Tools and Resources

- Standards and specifications:

- ASTM B637 (wrought 718), AMS 5662/5663/5664 (heat treatment), AMS 7000-series (AM), ISO/ASTM 52907 (powder): https://www.astm.org, https://www.sae.org, https://www.iso.org

- Procescontrole en kwalificatie:

- ASTM F3301 (PBF process control), CT standards (ASTM E1441), ISO 52930 (qualification): standards portals above

- Materials data and guides:

- Special Metals Alloy 718 datasheet: https://www.specialmetals.com

- NIST AM materials resources: https://www.nist.gov

- Powder suppliers and datasheets:

- Sandvik Osprey, Carpenter Additive, AP&C, Tekna: supplier websites with PSD/chemistry specs

- Simulation and QA:

- Ansys Additive/Workbench for distortion/HIP simulation: https://www.ansys.com

- CT and metallography service labs; leak testing references for internal channels

Notes on reliability and sourcing: Request full MTRs including interstitials and inclusion ratings; verify PSD via laser diffraction and morphology via SEM. Implement SPC on powder O/N/H and flow, maintain lot/build traceability, and requalify after any significant powder/process change. For critical parts, include HIP, CT, and statistically based coupon testing.

Last updated: 2025-10-15

Changelog: Added 5 focused FAQs, 2025 trend snapshot with data table and sources, two case studies, expert viewpoints with attributions, and a curated tools/resources list specific to Inconel 718 powder specification, pricing, and AM use

Next review date & triggers: 2026-02-15 or earlier if AMS/ASTM specs are revised, nickel market shifts >10%, or major OEMs publish new AM 718 powder cleanliness/fatigue datasets

Delen op

MET3DP Technology Co, LTD is een toonaangevende leverancier van additieve productieoplossingen met hoofdkantoor in Qingdao, China. Ons bedrijf is gespecialiseerd in 3D printapparatuur en hoogwaardige metaalpoeders voor industriële toepassingen.

Onderzoek om de beste prijs en een op maat gemaakte oplossing voor uw bedrijf te krijgen!

gerelateerde artikelen

Metal 3D Printing for U.S. Automotive Lightweight Structural Brackets and Suspension Components

Lees verder "Over Met3DP

Recente update

Ons product

NEEM CONTACT MET ONS OP

Nog vragen? Stuur ons nu een bericht! Na ontvangst van uw bericht behandelen wij uw verzoek met een heel team.