Laserdepositie van metaal (LMD)

Inhoudsopgave

Overzicht van Laserdepositie van metaal (LMD)

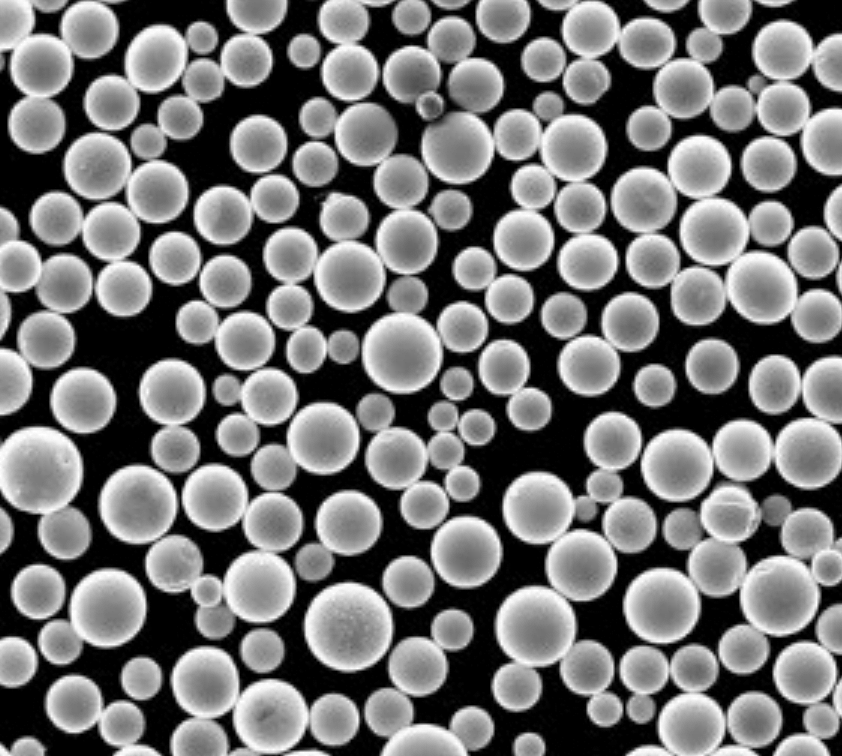

Laser Metal Deposition (LMD) is een geavanceerd additief productieproces dat gebruik maakt van een krachtige laser om metaalpoeder te smelten en op een substraat te deponeren. Deze methode staat hoog aangeschreven om zijn precisie, veelzijdigheid en efficiëntie bij het fabriceren en repareren van complexe metalen onderdelen. LMD wordt vaak gebruikt in industrieën zoals lucht- en ruimtevaart, automobielindustrie, medische industrie en werktuigbouw vanwege de mogelijkheid om duurzame onderdelen van hoge kwaliteit te produceren met minimaal materiaalafval.

Soorten metaalpoeders gebruikt bij laserdepositie van metaal

Een van de kritische aspecten van LMD is de keuze van het metaalpoeder. De eigenschappen van de afgezette laag zijn sterk afhankelijk van het type metaalpoeder dat wordt gebruikt. Hieronder vindt u een gedetailleerde tabel met verschillende metaalpoeders, hun samenstelling, eigenschappen en kenmerken:

| Metaalpoeder | Samenstelling | Eigenschappen | Kenmerken |

|---|---|---|---|

| Inconel 625 | Nikkel, chroom, molybdeen, niobium | Hoge corrosiebestendigheid, uitstekende lasbaarheid | Ideaal voor maritieme en chemische verwerkingstoepassingen |

| Titaan Ti-6Al-4V | Titanium, aluminium, vanadium | Hoge sterkte-gewichtsverhouding, biocompatibiliteit | Vaak gebruikt in de ruimtevaart en medische implantaten |

| Roestvrij staal 316L | IJzer, chroom, nikkel, molybdeen | Uitstekende corrosiebestendigheid, goede mechanische eigenschappen | Geschikt voor voedselverwerking, medische apparatuur en maritieme omgevingen |

| Kobalt-chroom legering | Kobalt, chroom, molybdeen | Hoge slijtvastheid en corrosiebestendigheid | Gebruikt in medische implantaten en turbinemotoren |

| Aluminium AlSi10Mg | Aluminium, silicium, magnesium | Lichtgewicht, goede thermische geleidbaarheid | Vaak gebruikt in auto- en ruimtevaarttoepassingen |

| Maragingstaal | IJzer, nikkel, kobalt, molybdeen | Hoge sterkte, taaiheid en dimensionale stabiliteit | Ideaal voor gereedschap en hoogwaardige technische componenten |

| Hastelloy X | Nikkel, chroom, ijzer, molybdeen | Uitstekende weerstand tegen oxidatie en hoge temperaturen | Gebruikt in gasturbinemotoren en chemische verwerking |

| Koper CuCrZr | Koper, chroom, zirkonium | Hoge thermische en elektrische geleidbaarheid | Toegepast in elektrische en warmtewisselaarcomponenten |

| Wolfraamcarbide | Wolfraam, Koolstof | Extreem hoge hardheid en slijtvastheid | Gebruikt voor snijgereedschappen en slijtvaste coatings |

| Nikkellegering 718 | Nikkel, chroom, ijzer, niobium, molybdeen | Hoge sterkte, uitstekende weerstand tegen vermoeiing en kruip bij hoge temperaturen | Gebruikt in lucht- en ruimtevaart, olie en gas en energieopwekking |

Toepassingen van Lasermetaalafzetting

Laser Metaaldepositie is veelzijdig en vindt toepassingen in verschillende industrieën. Hier volgt een tabel met enkele van de belangrijkste toepassingen:

| Industrie | Sollicitatie | Beschrijving |

|---|---|---|

| Lucht- en ruimtevaart | Turbinebladen, motoronderdelen | Precisie- en hoogwaardige onderdelen voor vliegtuigen |

| Automobiel | Motoronderdelen, transmissiecomponenten | Lichtgewicht en duurzame onderdelen voor betere brandstofefficiëntie en prestaties |

| Medisch | Orthopedische implantaten, tandprotheses | Aangepaste en biocompatibele implantaten en hulpmiddelen |

| Gereedschap | Mallen, matrijzen, snijgereedschappen | Zeer sterke gereedschappen met ingewikkelde geometrieën |

| Olie gas | Boorkoppen, kleppen en pijpleidingen | Onderdelen die bestand zijn tegen hoge druk en corrosieve omgevingen |

| Marien | Schroeven, rompreparaties | Corrosiebestendige onderdelen voor maritieme toepassingen |

| Stroomopwekking | Turbine-onderdelen, nucleaire componenten | Bestand tegen hoge temperaturen en duurzame componenten |

| Verdediging | Gepantserde voertuigen, wapensystemen | Zeer sterke en lichtgewicht componenten voor militair gebruik |

| Elektronica | Koellichamen, connectoren | Componenten met uitstekende thermische en elektrische geleidbaarheid |

| Kunst & Sieraden | Aangepaste sculpturen, ingewikkelde ontwerpen | Creatieve en precieze metaalbewerking voor artistieke doeleinden |

Specificaties, maten, kwaliteiten en normen

Bij het selecteren van metaalpoeders voor LMD is het essentieel om rekening te houden met de specificaties, afmetingen, kwaliteiten en normen om de gewenste prestaties te garanderen. De tabel hieronder geeft deze details:

| Metaalpoeder | Afmetingen (µm) | Cijfers | Normen |

|---|---|---|---|

| Inconel 625 | 15-45, 45-105 | ASTM B443, AMS 5666 | ASTM F3055 |

| Titaan Ti-6Al-4V | 20-45, 45-90 | Rang 5, Rang 23 | ASTM F2924, AMS 4999 |

| Roestvrij staal 316L | 15-45, 45-105 | AISI 316L | ASTM F138, AMS 5648 |

| Kobalt-chroom legering | 20-53 | ASTM F75, ASTM F1537 | ISO 5832-4, ASTM F2979 |

| Aluminium AlSi10Mg | 20-63 | AlSi10Mg | ASTM F3318 |

| Maragingstaal | 15-53, 45-105 | 18Ni (300), Maraging 300 | AMS 6521, ASTM A538 |

| Hastelloy X | 15-45, 45-105 | UNS N06002 | ASTM B435, AMS 5754 |

| Koper CuCrZr | 20-63 | C18150, CuCr1Zr | ASTM B936, AMS 4597 |

| Wolfraamcarbide | 15-53, 45-105 | WC-Co | ASTM B777 |

| Nikkellegering 718 | 15-45, 45-105 | AMS 5662, AMS 5663 | ASTM F3055, AMS 5664 |

Leveranciers en prijsinformatie

De keuze van de leverancier en de prijsstelling kunnen de kosteneffectiviteit en kwaliteit van het LMD-proces aanzienlijk beïnvloeden. Hieronder vindt u een tabel met enkele belangrijke leveranciers en prijsdetails:

| Leverancier | Metaalpoeder | Prijs (per kg) | Aanvullende opmerkingen |

|---|---|---|---|

| Timmerman additief | Inconel 625 | $100 – $150 | Nikkellegeringen van hoge kwaliteit met consistente eigenschappen |

| EOS GmbH | Titaan Ti-6Al-4V | $300 – $400 | Hoogwaardige titaniumpoeders voor medische en luchtvaarttoepassingen |

| Höganäs AB | Roestvrij staal 316L | $50 – $70 | Breed assortiment roestvrijstalen poeders voor verschillende toepassingen |

| Sandvik Visarend | Kobalt-chroom legering | $200 – $250 | Speciale legeringen voor hoogwaardige toepassingen |

| LPW-technologie | Aluminium AlSi10Mg | $60 – $80 | Lichtgewicht aluminiumlegeringen voor de auto- en luchtvaartindustrie |

| Renishaw | Maragingstaal | $150 – $200 | Hoge-sterktestalen voor gereedschap en technische componenten |

| Kennametal | Wolfraamcarbide | $500 – $600 | Extreem duurzame poeders voor slijtvaste toepassingen |

| VSMPO-AVISMA | Nikkellegering 718 | $120 – $160 | Hoogwaardige nikkellegeringen voor veeleisende omgevingen |

| Oerlikon Metco | Hastelloy X | $250 – $300 | Speciale nikkellegeringen voor toepassingen bij hoge temperaturen |

| Tekna | Koper CuCrZr | $70 – $90 | Koperpoeders met hoge geleidbaarheid voor elektrische componenten |

Voor- en nadelen van Lasermetaalafzetting

Inzicht in de voordelen en beperkingen van LMD kan helpen om weloverwogen beslissingen te nemen. Hier is een vergelijking:

| Aspect | Voordelen | Nadelen |

|---|---|---|

| Precisie | Hoge nauwkeurigheid en detail in complexe geometrieën | Vereist nauwkeurige kalibratie en controle |

| Materiaalefficiëntie | Minimaal afval, efficiënt gebruik van materialen | Hogere initiële setupkosten |

| Flexibiliteit | Kan een breed scala aan metaalpoeders gebruiken | Beperkt door laservermogen en depositiesnelheid |

| Reparatiemogelijkheden | Effectief voor het repareren van hoogwaardige onderdelen | Oppervlakteafwerking kan nabewerking vereisen |

| Kracht | Produceert duurzame onderdelen met hoge sterkte | Kans op restspanningen en microscheurtjes |

| Kosten | Rendabel voor kleine productieruns en aangepaste onderdelen | Niet zo economisch voor massaproductie op grote schaal |

| Milieu-impact | Minder afval en energieverbruik vergeleken met traditionele methoden | Vereist hantering van fijne metaalpoeders, wat gevaarlijk kan zijn |

Veelgestelde vragen

Welke bedrijfstakken gebruiken LMD?

Industrieën zoals lucht- en ruimtevaart, automobiel, medisch, gereedschap, olie en gas, scheepvaart, energieopwekking, defensie, elektronica en kunst en juwelen maken gebruik van LMD.

Wat zijn de voordelen van LMD?

Voordelen zijn onder andere hoge precisie, materiaalefficiëntie, flexibiliteit in materiaalkeuze, de mogelijkheid om onderdelen te repareren en de productie van sterke onderdelen.

Wat zijn veelgebruikte materialen in LMD?

Gangbare materialen zijn Inconel 625, Titanium Ti-6Al-4V, Roestvrij Staal 316L, Kobalt-Chroom Legering, Aluminium AlSi10Mg en Maraging Staal.

Hoe verhoudt LMD zich tot traditionele methoden?

LMD is preciezer, materiaalefficiënter en flexibeler, maar kan hogere initiële setupkosten hebben en vereist mogelijk nabewerking voor oppervlakteafwerking.

Is LMD milieuvriendelijk?

Ja, LMD is milieuvriendelijker dan traditionele productiemethoden door minder afval en energieverbruik.

Wat zijn de uitdagingen van LMD?

Uitdagingen zijn onder andere nauwkeurige kalibratie, hanteren van fijne metaalpoeders, kans op restspanningen en hogere initiële kosten.

Kan LMD worden gebruikt voor grootschalige productie?

LMD is meer geschikt voor kleine productieseries, aangepaste onderdelen en reparaties, en is mogelijk niet zo economisch voor massaproductie op grote schaal.

Welke nabewerking is nodig voor LMD-onderdelen?

Nabewerking kan bestaan uit machinale bewerking, warmtebehandeling en oppervlakteafwerking om de gewenste eigenschappen en oppervlaktekwaliteit te verkrijgen.

Wie zijn enkele leveranciers van metaalpoeders voor LMD?

Leveranciers zijn onder andere Carpenter Additive, EOS GmbH, Höganäs AB, Sandvik Osprey, LPW Technology, Renishaw, Kennametal, VSMPO-AVISMA, Oerlikon Metco en Tekna.

Conclusie

Laser Metal Deposition vertegenwoordigt een belangrijke vooruitgang in additive manufacturing en biedt ongeëvenaarde precisie, materiaalefficiëntie en veelzijdigheid. Door de specifieke metaalpoeders, toepassingen, specificaties, leveranciers en voor- en nadelen te begrijpen, kunnen industrieën LMD inzetten om hun productiemogelijkheden te verbeteren en productontwikkeling te innoveren. Of het nu gaat om de productie van hoogwaardige luchtvaartonderdelen of medische implantaten op maat, LMD is klaar om een cruciale rol te spelen in de toekomst van de productie.

Voor verdere vragen of gedetailleerde informatie over specifieke toepassingen of metaalpoeders kan overleg met experts en leveranciers oplossingen op maat bieden om aan uw productiebehoeften te voldoen.

Delen op

MET3DP Technology Co, LTD is een toonaangevende leverancier van additieve productieoplossingen met hoofdkantoor in Qingdao, China. Ons bedrijf is gespecialiseerd in 3D printapparatuur en hoogwaardige metaalpoeders voor industriële toepassingen.

Onderzoek om de beste prijs en een op maat gemaakte oplossing voor uw bedrijf te krijgen!

gerelateerde artikelen

Over Met3DP

Recente update

Ons product

NEEM CONTACT MET ONS OP

Nog vragen? Stuur ons nu een bericht! Na ontvangst van uw bericht behandelen wij uw verzoek met een heel team.

Metaalpoeders voor 3D printen en additieve productie

BEDRIJF

PRODUCT

contact informatie

- Qingdao-stad, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731