Metaalspuitgieten (MIM)

Inhoudsopgave

Metaalspuitgieten (MIM) is een revolutionair productieproces dat de ontwerpflexibiliteit van kunststof spuitgieten combineert met de materiaalsterkte en integriteit van metaal. Deze techniek heeft nieuwe mogelijkheden geopend in verschillende industrieën en maakt het eenvoudiger om complexe metalen onderdelen te produceren met precisie en efficiëntie. Laten we eens in de fijne kneepjes van MIM duiken en de voordelen, toepassingen, specifieke metaalpoeders en meer onderzoeken.

Overzicht van metaalspuitgieten (MIM)

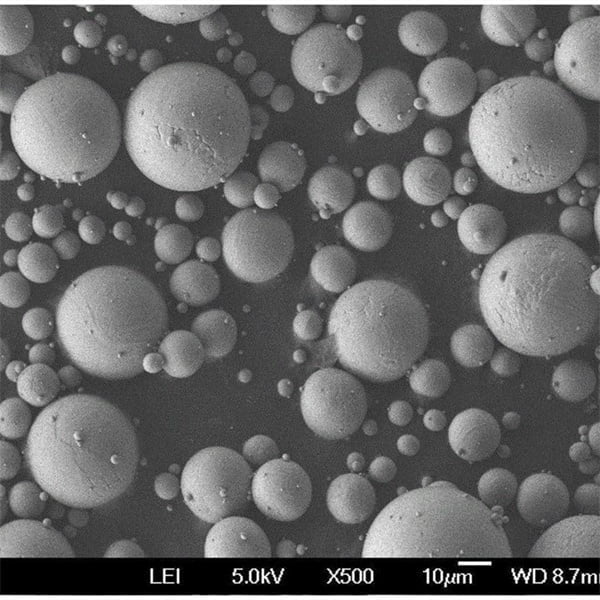

Metal Injection Moulding (MIM) is een proces waarbij metaalpoeders worden gemengd met een bindmiddel om een grondstof te maken die vervolgens spuitgegoten wordt in de gewenste vorm. Dit spuitgietproduct wordt vervolgens onderworpen aan een reeks ontbind- en sinterprocessen om het bindmiddel te verwijderen en de metaaldeeltjes te versmelten tot een solide component met een hoge dichtheid.

Belangrijkste stappen in het MIM-proces:

- Grondstofvoorbereiding: Metaalpoeders worden gemengd met een bindmiddel om een homogene grondstof te vormen.

- Spuitgieten: De grondstof wordt in een mal geïnjecteerd om de gewenste vorm te krijgen.

- Ontbinden: Het bindmiddel wordt via thermische of chemische processen uit het spuitgietproduct verwijderd.

- Sinteren: Het afgebroken onderdeel wordt verhit tot een hoge temperatuur, waardoor de metaaldeeltjes samensmelten en een dicht, massief stuk vormen.

- Afwerking: Aanvullende processen zoals machinale bewerking, warmtebehandeling of oppervlakteafwerking kunnen worden toegepast om de uiteindelijke specificaties te bereiken.

Soorten metaalpoeders gebruikt bij MIM

De keuze van het metaalpoeder is cruciaal bij MIM omdat het direct van invloed is op de eigenschappen en prestaties van het eindproduct. Hieronder staan enkele veelgebruikte metaalpoeders in MIM, samen met hun beschrijvingen:

| Metaalpoeder | Beschrijving |

|---|---|

| 316L roestvrij staal | Bekend om zijn uitstekende corrosiebestendigheid en mechanische eigenschappen, geschikt voor medische en tandheelkundige instrumenten. |

| 17-4 PH roestvrij staal | Biedt hoge sterkte en corrosiebestendigheid, ideaal voor ruimtevaart en militaire toepassingen. |

| M2 Snelstaal | Biedt uitstekende slijtvastheid en taaiheid, gebruikt in snijgereedschappen en industriële toepassingen. |

| Titaniumlegering (Ti-6Al-4V) | Lichtgewicht met hoge sterkte en corrosiebestendigheid, vaak gebruikt in de ruimtevaart en medische implantaten. |

| Koper | Uitstekende elektrische en thermische geleidbaarheid, gebruikt in elektrische componenten en warmtewisselaars. |

| Inconel 718 | Hoge temperatuursterkte en corrosiebestendigheid, geschikt voor onderdelen voor de ruimtevaart en gasturbines. |

| Kobalt-chroom legering | Biocompatibel en slijtvast, gebruikt in tandheelkundige en orthopedische implantaten. |

| Nikkellegering (NiCr) | Goede weerstand tegen oxidatie en sterkte bij hoge temperaturen, gebruikt in turbinebladen en industriële toepassingen. |

| Zware legering wolfraam | Hoge dichtheid en sterkte, gebruikt in stralingsafscherming en onderdelen voor de ruimtevaart. |

| Aluminiumlegering (AlSi10Mg) | Lichtgewicht met goede mechanische eigenschappen, gebruikt in auto- en luchtvaartonderdelen. |

Toepassingen van Metaalspuitgieten (MIM)

MIM wordt in een groot aantal industrieën gebruikt omdat het complexe onderdelen met een hoge precisie kan produceren. Hier zijn enkele van de belangrijkste toepassingen:

| Industrie | Toepassingen |

|---|---|

| Medisch | Chirurgische instrumenten, tandheelkundige implantaten, orthopedische hulpmiddelen |

| Automobiel | Brandstofinjectoren, onderdelen turbocompressor, tandwielonderdelen |

| Lucht- en ruimtevaart | Motoronderdelen, bevestigingsmiddelen, structurele onderdelen |

| Consumentenelektronica | Connectoren, koellichamen, onderdelen voor mobiele telefoons |

| Industrieel | Snijgereedschappen, kleponderdelen, bevestigingsmiddelen |

| Verdediging | Onderdelen van vuurwapens, onderdelen van munitie, tactische uitrusting |

Voordelen van metaalspuitgieten (MIM)

Spuitgieten van metaal biedt verschillende voordelen ten opzichte van traditionele productiemethoden:

- Complexe geometrieën: MIM kan ingewikkelde en complexe vormen produceren die moeilijk of onmogelijk te maken zijn met conventionele methoden.

- Materiaalgebruik: Het proces heeft een hoge materiaalbenutting, waardoor er minder afval is en de kosten lager zijn.

- Superieure eigenschappen: MIM-onderdelen kunnen eigenschappen bereiken die vergelijkbaar zijn met die van gesmeed materiaal, zoals een hoge dichtheid en sterkte.

- Kosteneffectief voor grote volumes: MIM is voordelig voor het produceren van grote hoeveelheden kleine tot middelgrote onderdelen.

- Veelzijdigheid: Een breed scala aan materialen kan worden gebruikt in MIM, wat flexibiliteit biedt in ontwerp en toepassing.

Nadelen van metaalspuitgieten (MIM)

Ondanks de voordelen heeft MIM ook enkele beperkingen:

- Initiële kosten: De initiële installatiekosten voor mallen en apparatuur kunnen hoog zijn.

- Groottebeperkingen: MIM is meestal beperkt tot kleine en middelgrote onderdelen.

- Binder verwijderen: Het afbindproces kan tijdrovend zijn en vereist nauwkeurige controle.

- Materiaalbeperkingen: Niet alle materialen zijn geschikt voor MIM en sommige vereisen specifieke verwerkingsomstandigheden.

vergelijken Metaalspuitgieten (MIM) met andere productiemethoden

Om de unieke voordelen van MIM beter te begrijpen, vergelijken we het met andere gangbare productiemethoden:

| Aspect | MIM | Gieten | Bewerking | Poeder-Metallurgie |

|---|---|---|---|---|

| Complexiteit | Hoog | Medium | Laag | Medium |

| Materiaal Afval | Laag | Hoog | Hoog | Medium |

| Kosten gereedschap | Hoog | Laag | Laag | Medium |

| Onderdeelgrootte | Klein tot Medium | Groot | Klein tot groot | Klein tot Medium |

| Oppervlakteafwerking | Uitstekend | Goed | Uitstekend | Goed |

| Mechanische eigenschappen | Uitstekend | Goed | Uitstekend | Goed |

Specificaties en normen voor MIM-materialen

Bij het kiezen van materialen voor MIM is het essentieel om rekening te houden met de specificaties en normen om de gewenste prestaties en kwaliteit te garanderen. Hier volgen enkele veelvoorkomende specificaties voor MIM-materialen:

| Materiaal | Standaard | Cijfer | Dikte | Hardheid | Treksterkte |

|---|---|---|---|---|---|

| 316L roestvrij staal | ASTM A276 | 316L | 7,9 g/cm³ | 150 HB | 485 MPa |

| 17-4 PH roestvrij staal | ASTM A564 | 17-4 uur | 7,7 g/cm³ | 350 HB | 1000 MPa |

| M2 Snelstaal | ASTM A600 | M2 | 8,1 g/cm³ | 64 HRC | 4000 MPa |

| Titaniumlegering (Ti-6Al-4V) | ASTM B348 | Niveau 5 | 4,4 g/cm³ | 35 HRC | 900 MPa |

| Koper | ASTM B152 | C11000 | 8,9 g/cm³ | 40 HB | 220 MPa |

| Inconel 718 | ASTM B637 | N07718 | 8,2 g/cm³ | 40 HRC | 1241 MPa |

| Kobalt-chroom legering | ASTM F75 | CoCr | 8,3 g/cm³ | 36 HRC | 655 MPa |

| Nikkellegering (NiCr) | ASTM B160 | Ni201 | 8,9 g/cm³ | 80 HRB | 370 MPa |

| Zware legering wolfraam | ASTM B777 | WHA | 17,0 g/cm³ | 35 HRC | 950 MPa |

| Aluminiumlegering (AlSi10Mg) | ASTM B85 | AlSi10Mg | 2,7 g/cm³ | 95 HB | 320 MPa |

Leveranciers en prijzen voor MIM-materialen

Weten waar je materialen vandaan moet halen en begrijpen wat de kosten zijn, is cruciaal voor elk productieproces. Hier volgen enkele belangrijke leveranciers en indicatieve prijzen voor MIM-materialen:

| Leverancier | Materiaal | Prijs (per kg) | Plaats |

|---|---|---|---|

| Sandvik Visarend | 316L roestvrij staal | $30 | Wereldwijd |

| Timmerman technologie | 17-4 PH roestvrij staal | $40 | VS |

| Hogenäs | M2 Snelstaal | $50 | Wereldwijd |

| GKN poedermetallurgie | Titaniumlegering (Ti-6Al-4V) | $200 | Wereldwijd |

| Kymera België | Koper | $10 | VS |

| ATI speciale legeringen | Inconel 718 | $120 | VS |

| Arcam AB | Kobalt-chroom legering | $150 | Europa |

| Poederlegering Corporation | Nikkellegering (NiCr) | $50 | VS |

| Wereldwijd wolfraam & poeders | Zware legering wolfraam | $80 | VS |

| ECKA-korrels | Aluminiumlegering (AlSi10Mg) | $20 | Europa |

Voor- en nadelen van Metaalspuitgieten (MIM)

Inzicht in de voordelen en beperkingen van MIM helpt om weloverwogen beslissingen te nemen. Hier volgt een gedetailleerde vergelijking:

| Aspect | Voordelen | Beperkingen |

|---|---|---|

| Complexiteit | Kan complexe geometrieën produceren | Beperkt tot kleine tot middelgrote onderdelen |

| Materiaalgebruik | Hoog materiaalgebruik, minimaal afval | Niet alle materialen zijn geschikt |

| Eigenschappen | Hoge dichtheid, superieure mechanische eigenschappen | Ontbindingsproces kan tijdrovend zijn |

| Kosten | Rendabel voor grote volumes | Hoge initiële gereedschapskosten |

| Veelzijdigheid | Breed scala aan materialen | Nauwkeurige procesbesturing vereist |

Veelgestelde vragen

Wat is metaalspuitgieten (MIM)?

Metaal Injection Moulding (MIM) is een fabricageproces waarbij metaalpoeders met een bindmiddel worden gecombineerd tot een grondstof die vervolgens wordt spuitgegoten, ontbraamd en gesinterd om metalen onderdelen met een hoge dichtheid te vormen.

Wat zijn de belangrijkste voordelen van MIM?

MIM maakt de productie mogelijk van complexe geometrieën, een hoog materiaalgebruik, uitstekende mechanische eigenschappen en is kosteneffectief voor grote volumes.

Welke materialen kunnen worden gebruikt in MIM?

Materialen zoals roestvrij staal, hogesnelheidsstaal, titaanlegeringen, koper, Inconel, kobalt-chroomlegeringen, nikkellegeringen, zware wolfraamlegeringen en aluminiumlegeringen kunnen worden gebruikt in MIM.

Welke sectoren profiteren van MIM?

Industrieën zoals de medische, automobiel, luchtvaart, consumentenelektronica, industrie en defensie profiteren van MIM.

Wat zijn de beperkingen van MIM?

Beperkingen zijn onder andere hoge initiële kosten, beperkingen in grootte, tijdrovende afbindprocessen en materiaalbeperkingen.

Hoe verhoudt MIM zich tot andere productiemethoden?

MIM biedt een hogere complexiteit en beter materiaalgebruik in vergelijking met gieten en machinaal bewerken, met superieure eigenschappen die vergelijkbaar zijn met die van gesmeed materiaal.

Wie zijn de belangrijkste leveranciers van MIM-materialen?

Belangrijke leveranciers zijn Sandvik Osprey, Carpenter Technology, Höganäs, GKN Powder Metallurgy, Kymera International, ATI Specialty Alloys, Arcam AB, Powder Alloy Corporation, Global Tungsten & Powders en ECKA Granules.

Wat zijn de typische toepassingen van MIM?

Typische toepassingen zijn chirurgische instrumenten, brandstofinjectoren, motoronderdelen, connectoren, snijgereedschappen en onderdelen van vuurwapens.

Wat zijn de typische specificaties voor MIM-materialen?

Specificaties omvatten standaarden zoals ASTM, met overwegingen voor dichtheid, hardheid en treksterkte, afhankelijk van het materiaal.

Is MIM milieuvriendelijk?

MIM wordt als milieuvriendelijk beschouwd vanwege het hoge materiaalgebruik en de minimale afvalproductie.

Wat zijn de toekomstverwachtingen voor MIM?

De toekomstvooruitzichten voor MIM zijn veelbelovend, met vooruitgang in materialen en processen die de toepassingen en efficiëntie naar verwachting verder zullen uitbreiden.

Conclusie

Metaal Injection Moulding (MIM) is een veelzijdig en efficiënt productieproces dat de kloof overbrugt tussen kunststof spuitgieten en traditionele metaalbewerking. Het vermogen om complexe onderdelen met een hoge precisie en uitstekende mechanische eigenschappen te maken, maakt het een voorkeurskeuze voor verschillende industrieën. Door de materialen, toepassingen, voordelen en beperkingen van MIM te begrijpen, kunnen fabrikanten weloverwogen beslissingen nemen om deze technologie te gebruiken voor hun specifieke behoeften.

Delen op

MET3DP Technology Co, LTD is een toonaangevende leverancier van additieve productieoplossingen met hoofdkantoor in Qingdao, China. Ons bedrijf is gespecialiseerd in 3D printapparatuur en hoogwaardige metaalpoeders voor industriële toepassingen.

Onderzoek om de beste prijs en een op maat gemaakte oplossing voor uw bedrijf te krijgen!

gerelateerde artikelen

Over Met3DP

Recente update

Ons product

NEEM CONTACT MET ONS OP

Nog vragen? Stuur ons nu een bericht! Na ontvangst van uw bericht behandelen wij uw verzoek met een heel team.

Metaalpoeders voor 3D printen en additieve productie

BEDRIJF

PRODUCT

contact informatie

- Qingdao-stad, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731