Metaalpoeder 3D Printers

Inhoudsopgave

Overzicht

Metaalpoeder 3D printers gebruiken een laser- of elektronenbundel om selectief metaalpoeder te smelten en te versmelten tot een massief 3D-object. Met deze additieve productietechnologie kunnen complexe geometrieën en lichtgewicht onderdelen rechtstreeks vanuit 3D CAD-gegevens worden gemaakt.

Vergeleken met traditionele subtractieve methodes zoals CNC-verspaning, kan metaal 3D printen ingewikkelde ontwerpen construeren zonder de typische beperkingen van toegang tot gereedschap of het grote aantal onderdelen bij assemblage. Het biedt ontwerpvrijheid en een kortere time-to-market voor lichtgewicht componenten in de ruimtevaart, auto-industrie, medische industrie en algemene industriële toepassingen.

Het proces kan echter langzamer en duurder zijn per onderdeel, afhankelijk van de volumevereisten. Om dichte, holle onderdelen met de gewenste mechanische eigenschappen te maken, moeten meerdere printparameters en nabewerkingsstappen worden geoptimaliseerd.

Types van Metaalpoeder 3D Printers

Er zijn twee belangrijke technologieën die gebruikt worden voor versmelting met metaalpoeder - Direct Metal Laser Sintering (DMLS) en Electron Beam Melting (EBM). De belangrijkste verschillen zitten in de warmtebron, atmosferische omstandigheden, poederopties en toepassingen:

| Parameter | DMLS | EBM |

|---|---|---|

| Warmtebron | Vezellaser | Elektronenbundel |

| Atmosfeer | Inert argon | Vacuüm |

| Materialen | Al, Ti, Ni legeringen, gereedschapsstaal | Ti legeringen, sommige Ni legeringen |

| Resolutie | Hogere, dunne wanden tot 0,3 mm | Matig, minimale wand 0,8 mm |

| Nauwkeurigheid | ± 0,1-0,2% met 20-50 micron detail | ± 0,2% met 50-200 micron detail |

| Oppervlakteafwerking | Glad asbedrukt oppervlak | Relatief ruw oppervlak |

| Snelheid | Gematigde bouwcijfers | Zeer snelle opbouw |

| Toepassingen | Tandheelkundige, medische en ruimtevaartonderdelen | Orthopedische implantaten, luchtvaartstructuren |

DMLS-printers gebruiken een hoogvermogen fiberlaser die nauwkeurig bestuurd wordt door galvo scanners of spiegels om selectief microscopische lagen metaalpoeder te smelten in een inerte argonatmosfeer. Complexe en delicate structuren met fijnere details kunnen worden geproduceerd met een hoge nauwkeurigheid en gladde oppervlakteafwerking.

Populaire DMLS-systemen zijn de EOS M-serie, GE Additive Concept Lasermachines, Renishaw RenAM 500 quad laserprinter en de open-source Lulzbot TAZ Pro.

EBM printers maakt gebruik van een elektronenbundel als hittebron met hoge intensiteit om metaalpoederlagen volledig te smelten in een vacuüm. De snelle scanbundel maakt zeer hoge opbouwsnelheden mogelijk, maar een grovere resolutie rond de 100 micron.

EBM kan op efficiënte wijze poreuze structuren printen die worden gebruikt als botimplantaten. Toonaangevende EBM-systemen worden geproduceerd door ARCAM, nu een merk van GE Additive, dat de Arcam EBM Spectra H, Q10plus en Q20plus printers bouwt.

Metaal Poeder Materialen

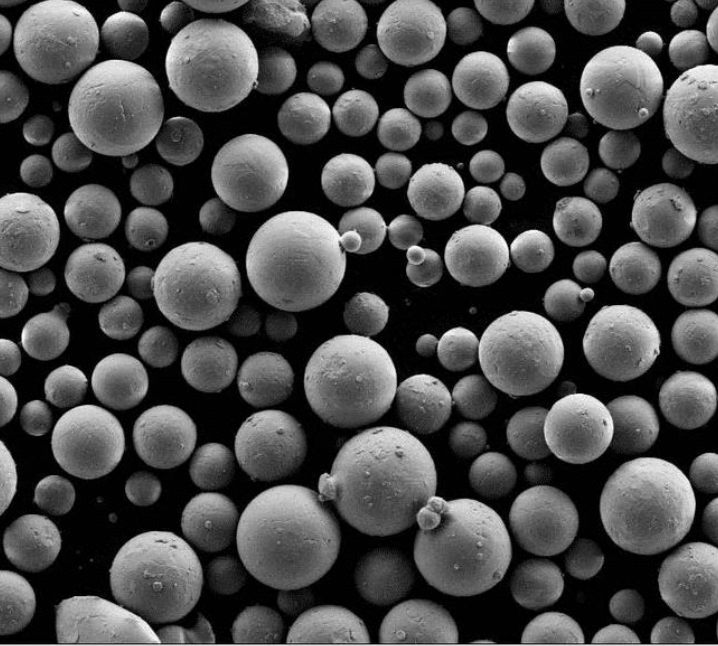

De meeste commerciële metaalpoeders voor poederbed 3D printen voldoen aan de volgende specificaties:

| Parameter | Typisch bereik |

|---|---|

| Deeltjesgrootte | 10 – 45 micron |

| Vloeibaarheid | Geschikt voor laagafzetting |

| Puurheid | >99,5% |

| Vorm | Bolvormig, Satelliet, Onregelmatig |

| Schijnbare dichtheid | 60-80% van vaste dichtheid |

| Tik op dichtheid | Tot 98% vaste dichtheid na verdichting |

Algemene legeringen gebruikt zijn titanium, aluminium, roestvrij staal, nikkelsuperlegeringen en kobalt-chroom. Velen zijn aangepast aan AM-processen en geoptimaliseerd na herhaalde recycling.

Grade 5 titanium Ti6Al4V is populair vanwege de sterkte-gewichtsverhouding en biocompatibiliteit. Onderdelen van aluminiumlegering AlSi10Mg en maragingstaal hebben een hoge sterkte. Kobaltchroom wordt veel gebruikt voor tandheelkundige en medische implantaten.

Nikkel superlegeringen zoals Inconel 718 en 625 bieden een uitstekende hittebestendigheid en corrosiebestendigheid bij hoge temperaturen. Gereedschapsstaal kan na het drukken worden gehard tot 60 HRC voor extreme slijtvastheid.

Exotische metaalpoeders worden gekwalificeerd naarmate de technologie zich uitbreidt - aluminium-magnesium-scandium, koper-nikkel-tin, edele metalen zoals goud, platina en zilver zijn geprint.

Afdrukproces

Hoewel DMLS en EBM verschillen in hardware, zijn de algemene stappen van metaalpoederbedfusie:

- 3D CAD-model ontworpen met inachtneming van AM-ontwerpprincipes

- STL-bestand verwerkt door snijsoftware

- Poederafzettingsmechanisme verspreidt gemeten laag

- Laser of ebeam scant slice patroon volgens bestand

- Het proces wordt herhaald totdat het volledige object op een grondplaat is gebouwd

- Overtollig poeder ondersteunt het onderdeel en absorbeert spanningen

- Printer wint ongesmolten poeder terug voor hergebruik na filtratie

- Voltooid 3D-geprint bouwwerk verwijderd uit de machine

Voor metalen geldt het volgende nabewerking is essentieel voordat een onderdeel in gebruik wordt genomen:

- Ondersteuning verwijderen door snijden, stralen of chemisch oplossen

- Heet isostatisch persen om interne holtes te elimineren

- Warmtebehandelingen om de microstructuur te veranderen

- Oppervlakteafwerking - parelstralen, slijpen, polijsten

- Precisiebewerking om te voldoen aan tolerantievereisten

- Kwaliteitscontroles per toepassing - maatnauwkeurigheid, dichtheid, mechanische eigenschappen, microstructuur, oppervlaktedefecten

3D-printen van metalen maakt belangrijke toepassingen mogelijk dankzij:

Complex ontwerp - ingewikkelde koelkanalen, roosters, bionische vormen

Maatwerk - patiëntspecifieke implantaten, op maat gemaakte legeringen

Gewichtsvermindering - lichtere aero- en auto-onderdelen

Deel Consolidatie - geïntegreerde assemblages geprint als één onderdeel

Snelle prototypering - snellere iteratie van ontwerpen

Voor- en nadelen van metaal 3D printen

| Voordelen | Nadelen |

|---|---|

| Ontwerpvrijheid voor complexe, organische vormen | Relatief trage opbouwsnelheden |

| Lichter maken door optimalisatie van de massaverdeling | Beperkingen op onderdeelgrootte gebaseerd op printermodel |

| Snellere time-to-market van producten | Momenteel dure technologie voor productie |

| Aanpassing en personalisatie | Uitgebreide nabewerking vereist |

| Hoge sterkte en hardheid haalbaar | Anisotrope materiaaleigenschappen |

| Ingewikkelde rooster- en schuimstructuren | Moet ontwerpen voor AM-principes |

Kopersgids - Metaalpoederbed 3D Printers

Het kiezen van het beste metaalpoederbedfusie 3D printsysteem voor industriële productie hangt af van:

1) Bouw Enveloppe: Maximale afmetingen van onderdelen - populaire maten van 100-500 mm kubussen

2) Laser-/elektronenbundel: Vermogen van 50W-5kW; hoger vermogen maakt sneller bouwen mogelijk

3) Materialen: Kosten, mechanische vereisten, gemak van nabewerking, certificeringsniveaus

4) Nauwkeurigheid/oppervlakafwerking: Bereikbare dimensionale precisie en toleranties; doelruwheid

5) Automatisering: Poederbehandelingssystemen, zeven, recyclen en besturingssoftware

6) Prijs: Apparatuurkosten variërend van $100k tot meer dan $1M; houd rekening met bedrijfskosten

7) Doorlooptijd + Service: Installatieschema's van leveranciers; toegang tot applicatie-expertise

| Specificatie | Beginner | Professioneel | Industrieel |

|---|---|---|---|

| Bouwvolume op | 5 x 5 x 5 cm | 10 x 10 x 12 cm | 750 x 380 x 380 mm |

| Laserkracht | 100-200 W | 400-500 W | 1 kW |

| Laaghoogte | 20-50 µm | 20-30 μm | 20-50 µm |

| Materialen | roestvrije stalen | ~10 metalen opties | Ti, Al, Ni legeringen, meer |

| Nauwkeurigheid | ± 0,5-1 mm | ± 0,1-0,2 mm | ± 0,075-0,2 mm |

| Oppervlakteruwheid | 15 μm Ra | 7-10 μm | 5-15 μm |

| Automatisering | Handmatige poederverwerking | Geautomatiseerd depoweren | Poederverwerking met gesloten regelkring |

| Prijsbereik | $100-250K | $300-750K | Meer dan $1 miljoen |

Toepassingen van 3D-printen met metaal

Lucht- en ruimtevaart

- Lichtgewicht vliegtuigconstructies en componenten - titanium en aluminiumlegeringen

- Geïntegreerde assemblages geconsolideerd in één geprint onderdeel

- Complexe motorsecties met conforme koelkanalen

- Snelle prototypes voor ontwerpvalidatie

Medische apparaten

- Op maat gemaakte craniale, spinale en orthopedische implantaten - titanium en kobaltchroom

- Biomodellen voor chirurgische planning en gidsen

- Bij de patiënt passende implantaten en instrumenten

Automobiel

- Lichtgewicht chassis en structurele onderdelen in aluminium en staal

- Gepersonaliseerde auto-onderdelen

- Consolidatie van complexe onderdelen - motorblokken met koeling

Industriële fabricage

- Lichtgewicht componenten en structurele optimalisatie

- Consolidatie van onderdelen om functionaliteit te verbeteren

- On-demand reserveonderdelen met kortere doorlooptijden

- Metalen spuitgietmatrijzen met conforme koeling

Leveranciers van metaalpoederbed 3D Printers

| Fabrikant | Modellen | Beschrijving |

|---|---|---|

| GE-additief | Concept Laser M2, Mlab, Xline 2000R | Laser-poederbedprinters overgenomen van Concept Laser |

| 3D-systemen | DMP Flex 350, Fabriek 500 | Lasersmeltprinters voor metalen met dubbele lasers |

| Renishaw | RenAM 500M | Modulair lasersysteem met vier laserconfiguraties |

| SLM-oplossingen | SLM 280 2.0, SLM 500 HL | Machines voor selectief lasersmelten, pioniers in poederbedfusie |

| Trumpf | TruPrint 3000 | Geautomatiseerde laser metaal 3D printer serie gemaakt in Duitsland |

| AddUp | FormUp 350 | Modulaire, dubbele laserprinter voor de ruimtevaart |

| Sisma | Sisma MYSINT100 | Inleidend lasersmeltsysteem voor metalen tegen lage kosten |

| Additive Industries | MetaalFAB1 | Hoogproductief metaal AM-systeem voor serieproductie |

| OR Laser / Matsuura | LUMEX Avance-25 | Hybride subtractieve + laser metaal 3D printer |

| Mazak | INTEGREX i-AM | Done-in-one hybride metaal 3D printer met frezen |

| DMG Mori | Lasertec 12 SLM | Poedermondstuk + Lasermetaal 3D-printer + 5-assig frezen |

| ARCAM / GE Additief | Arcam Q20plus | EBM-technologieprinter voor orthopedische implantaten |

| Velo3D | Saffier | OndersteuningGratis metaalprinter voor functies met een lage hoek |

| Bureaublad Metaal | Productiesysteem | Binder jetting + sinterworkflow voor metaal 3D printen |

| Markforged | Metaal X | Gebonden metaaldepositieprinter betaalbaar voor werkplaatsen |

| Tiertime | UP300M | Laser-poederbedfusiemachine 'made in China |

| Farsoon | FS721M | Metalen poederbedsysteem van industriële kwaliteit |

| 3DGence | DUBBEL P255 | Laser & EBM metaalprinter combo hybride systeem |

| Aidro | hydrim M3 | Multi-laser metaalprinter gericht op hydraulica |

| Aurora-labs | RMP-1 | Multi-laserprinter gericht op hoge verwerkingscapaciteit |

Metaalpoeder voor 3D printen - Leveranciers

| Bedrijf | Producten | Beschrijving |

|---|---|---|

| AP&C | Titanium-, nikkel-, kobaltlegeringen | Poeders voor lucht- en ruimtevaart en medische toepassingen |

| Timmerman additief | 17-4PH, 316L, kobaltchroom, Inconel | Breed portfolio van 3D printlegeringen |

| Sandvik Visarend | Ti6Al4V, roestvrij staal, nikkellegeringen | Bolvormige poeders op maat voor AM |

| Praxair | Titaan, nikkel, gereedschapsstaallegeringen | Zeer zuivere reactieve en vuurvaste metalen |

| LPW-technologie | Poeders van aluminiumlegeringen | Specialisten in aluminium materialen |

| Hogenäs | Roestvrij staal, zachte magnetische legeringen | Gevormde metaalpoeders van verstuiving |

| EOS | EOS MaragingSteel MS1, roestvrij staal 316L | Materialen en parameters van systeem OEM |

Kostenanalyse

Zoals de meeste additieve technologieën, is metaalpoederbedfusie momenteel duurder voor geproduceerde afzonderlijke onderdelen in vergelijking met conventionele massaproductie.

Het biedt echter kostenbesparingen door consolidatie van onderdelen, lichtgewicht, en versnelde time-to-market tijdens de productontwikkeling.

| Kostenfactor | Relatieve magnitude |

|---|---|

| Metaalpoeder materiaalkosten | $100-$500/kg |

| Printerapparatuur afgeschreven kostprijs | ~$50/bouwuur |

| Arbeid voor voorbewerking | ~2-5 uur per 20 onderdelen |

| Post-verwerkingsactiviteiten | 5X - 10X materiaalkosten |

| Totale kosten voor onderdelen vandaag | $100-$2000 per kg |

| Kosten van CNC-bewerkte onderdelen | $50-$500 per kg |

| Kosten toekomstige productieonderdelen | ~$20-50 per kg |

Met de voortdurende ontwikkelingen op het gebied van automatisering, snellere bouwsnelheden en serieproductie is metaal AM De kosten van de onderdelen zullen naar verwachting concurrerend worden met die van machinaal bewerkte onderdelen in hoogwaardige industrieën.

Toekomstperspectief

Metaalpoederbedfusie zal steeds meer gebruikt worden voor kleine tot middelgrote onderdelen die de grenzen van conventionele productiebeperkingen opzoeken.

Trends op het gebied van 3D printen met metaalpoeder zijn onder andere:

- Grotere bouwomhulsels boven 500mm kubussen

- Extra gevalideerde legeringen zoals koper, goud, aluminium

- Verbeterde materiaaleigenschappen en oppervlakteafwerkingen

- Sneller laserscannen tot 10 m/s voor grotere volumes

- Meer herhaalbare mechanische prestaties op verschillende machines

- Uitgebreide reeks materiaalkwaliteiten op één systeem

- Verbeterde poederverwerking en verwerking in gesloten kringloop

- Extra hybride systemen met geïntegreerde bewerking

- Hoogwaardige inline bewaking en metrologie

- Industriespecifieke printervarianten en procesparameters

- Extra systemen met hoge productiviteit voor serieproductie

Naarmate de technologie zich verder verspreidt en ondanks de complexiteit meer kostenconcurrerend wordt, zal AM de productie in alle sectoren transformeren en de mass customization van metalen onderdelen voor eindgebruik op aanvraag mogelijk maken.

FAQ

V: Hoe duur zijn metaalpoeder 3D printers en de bijbehorende bedrijfskosten?

A: Industriële metaalprintsystemen variëren van $100.000 tot $1M+. De bedrijfskosten zijn het hoogst van alle AM-processen - poedermaterialen, inerte atmosferen en afwerking zijn verantwoordelijk voor het grootste deel van de uitgaven.

V: Welk formaat metalen onderdelen kunnen tegenwoordig 3D-geprint worden?

A: Afmetingen tot 500 x 500 x 500 mm zijn mogelijk, hoewel ~300 mm per zijde gemiddeld is. Veel industriële componenten vallen binnen dit bereik. Grotere systemen van meer dan een meter lang bestaan ook.

V: Welke geavanceerde materialen worden er ontwikkeld voor AM, naast conventionele staalsoorten en titanium?

A: De ontwikkeling van Metal AM breidt zich uit naar vuurvaste metalen zoals wolfraam, molybdeen en tantaal, maar ook naar edelmetalen die in sieraden worden gebruikt, zoals goud-, zilver- en platinalegeringen.

V: Hoe goed is de nauwkeurigheid en de oppervlakteafwerking die uit een 3D-printer met metalen poederbed komt?

A: De maatnauwkeurigheid na nabewerking is ongeveer ±0,1-0,3% terwijl toleranties van ±0,05 mm haalbaar zijn. Verticale oppervlakken vertonen aanvankelijk een oppervlakteruwheid van 5-15 micron. Voor een hogere oppervlaktekwaliteit moet er extra worden gefreesd/gepolijst.

V: Welke temperaturen en drukken worden gebruikt bij het sinteren van metaalpoederafdrukken tot volledige dichtheid?

A: Afhankelijk van de legering, maar gangbare HIP- en sinterparameters zijn: 1100-1300°C temperatuur bij 100-200 MPa gedurende 2-4 uur om >99% vaste metaaldichtheid te bereiken. SLM-onderdelen hebben 99,9% vast metaal bereikt.

V: Welk metaal 3D printproces is het snelst voor serieproductie?

A: In termen van snelheid produceren elektronenstraalsmeltsystemen (EBM) onderdelen meer dan vier keer sneller dan lasergebaseerde processen, waardoor ze aantrekkelijk zijn voor de productie van metalen onderdelen. Lasersystemen zijn bezig met een inhaalslag.

V: Produceert 3D printen met metaalpoederbed isotrope of anisotrope materiaalonderdelen?

A: Als gevolg van extreme thermische gradiënten tussen gesmolten poeder en omringende gebieden, vertonen metalen gemaakt met poederbed anisotrope eigenschappen waarbij horizontale trekcijfers verschillen van verticale met ~30% typisch.

V: Is warmtebehandeling vereist voor DMLS- en EBM-metaal geprinte onderdelen?

A: Ja, warmtebehandelingen zijn nodig om de interne spanningen van de laag-voor-laag constructie te verlichten en legeringen op mechanische doelspecificaties te brengen met betrekking tot hardheid, vervormbaarheid enz.

V: Hoe duurzaam is poederbed metaal 3D printen vergeleken met traditionele metaalbewerking?

A: AM-systemen hergebruiken meer dan 90% overtollig metaalpoeder tijdens het bouwen. En voor geprinte onderdelen is 25-50% minder basismateriaal nodig dankzij lichtgewicht, geoptimaliseerde ontwerpen.

Delen op

MET3DP Technology Co, LTD is een toonaangevende leverancier van additieve productieoplossingen met hoofdkantoor in Qingdao, China. Ons bedrijf is gespecialiseerd in 3D printapparatuur en hoogwaardige metaalpoeders voor industriële toepassingen.

Onderzoek om de beste prijs en een op maat gemaakte oplossing voor uw bedrijf te krijgen!

gerelateerde artikelen

Over Met3DP

Recente update

Ons product

NEEM CONTACT MET ONS OP

Nog vragen? Stuur ons nu een bericht! Na ontvangst van uw bericht behandelen wij uw verzoek met een heel team.

Metaalpoeders voor 3D printen en additieve productie

BEDRIJF

PRODUCT

contact informatie

- Qingdao-stad, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731