Het beste Hastelloy X poeder voor 3D printen in 2024

Inhoudsopgave

Hastelloy X is een op nikkel gebaseerd legeringspoeder met uitstekende sterkte bij hoge temperaturen, oxidatieweerstand en verwerkbaarheid. Deze gids biedt een uitgebreid overzicht van Hastelloy X poeder waaronder de eigenschappen, verwerking, toepassingen, leveranciers, kosten en meer.

Overzicht van Hastelloy X-poeder

Hastelloy X is een gepatenteerd poeder van een nikkel-chroom-ijzer-molybdeenlegering, ontworpen voor uitstekende prestaties in extreme omgevingen tot 1300°F (704°C). De belangrijkste kenmerken zijn:

- Hoge temperatuursterkte en kruipweerstand

- Uitstekende oxidatie- en corrosieweerstand

- Goede lasbaarheid en verwerkbaarheid

- Weerstand tegen spanningsscheuren

- Kan verouderd worden door warmtebehandeling

Het biedt superieure mechanische eigenschappen in vergelijking met andere nikkellegeringen door toevoegingen van chroom, molybdeen en wolfraam. Deze combinatie geeft Hastelloy X een uitstekende weerstand tegen oxidatie, carburatie en aantasting door chlorering.

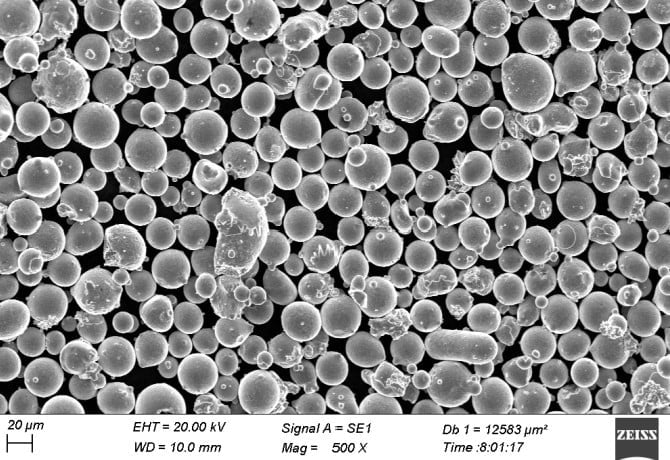

Hastelloy X wordt meestal gebruikt in poedervorm voor additieve fabricageprocessen zoals laser powder bed fusion (L-PBF) en directed energy deposition (DED). De fijne bolvormige poeders zorgen voor een soepele vloeibaarheid, verpakkingsdichtheid en smeerbaarheid die nodig zijn voor 3D-geprinte onderdelen van hoge kwaliteit.

De legering wordt ook geproduceerd als draad, plaat, pijp en gietstuk. Poedermetallurgie Hastelloy X onderdelen kunnen eenvoudig worden nabewerkt door middel van heet isostatisch persen (HIP) en warmtebehandeling om de eigenschappen verder te verbeteren.

Toepassingen van Hastelloy X-poeder

De uitstekende hoge-temperatuursterkte van Hastelloy X maakt het zeer geschikt voor toepassingen in extreme omgevingen, waaronder:

- Lucht- en ruimtevaart - Verbrandingsbuizen, raketonderdelen, raketstraalpijpen

- Energieopwekking - Gasturbine onderdelen

- Chemische verwerking - Reformatorbuizen, kraakinstallaties, warmtewisselaars

- Auto's - Turbo-opladeronderdelen, uitlaatkleppen

Andere toepassingen zijn de bekleding van splijtstofelementen, ovenonderdelen en glasmallen. Dankzij de goede oxidatieweerstand van Hastelloy X kan het in veel toepassingen duurdere vuurvaste metalen vervangen.

Samenstelling en specificaties

Hastelloy X poeder heeft meestal een nominale samenstelling (gewicht %) van:

- Nikkel: 47%

- Chroom: 22%

- IJzer: 18%

- Molybdeen: 9%

- Kobalt: 2,5%

- Wolfraam: 1%

De belangrijkste specificaties voor Hastelloy X poeder zijn onder andere:

| Parameter | Specificatie |

|---|---|

| Deeltjesgrootte | 15-45 µm |

| Zuurstofgehalte | <1000 ppm |

| Schijnbare dichtheid | ≥4 g/cc |

| Stroomsnelheid | ≥25 s/50g |

| Chemische samenstelling | Ni: Balans <br> Cr: 21-23% <br> Fe: 17-20% <br> Mo: 8-10% <br> Co: 2-3% <br> W: 0,6-1,2% |

Productieprocessen voor Hastelloy X-onderdelen

Hastelloy X poeder kan worden gebruikt om onderdelen te maken via verschillende additieve en conventionele productietechnieken.

Processen voor additieve productie

Laserpoederbedfusie (L-PBF)

L-PBF is een van de meest gebruikte additieve productieprocessen voor metalen. Een laser smelt en versmelt poederlagen selectief op basis van een 3D-model om een onderdeel laag voor laag op te bouwen. De sferische morfologie en geoptimaliseerde grootteverdeling van Hastelloy X-poeder is ideaal voor dit proces.

Belangrijkste voordelen van L-PBF Hastelloy X onderdelen:

- Complexe geometrieën en lichtgewicht structuren

- Minimale materiaalverspilling

- Hoge dichtheid en mechanische eigenschappen

- Goede oppervlakteafwerking

- Korte doorlooptijden voor prototypes en productie

Gerichte energiedepositie (DED)

DED maakt gebruik van een gerichte warmtebron zoals een laser, elektronenbundel of plasmaboog om metaalpoeder of draad te smelten dat vervolgens laag voor laag wordt afgezet en opgebouwd.

Voordelen van DED met Hastelloy X zijn onder andere:

- Mogelijkheid om bestaande onderdelen te repareren en functies toe te voegen

- Grotere bouwvolumes dan poederbedprocessen

- Lage porositeit en restspanning

- Combinatie van verschillende materialen of verlopen mogelijk

Binder jetting

Bij binder jetting wordt een vloeibaar bindmiddel selectief afgedrukt op metaalpoederbedden om een groen onderdeel te maken. Hastelloy X groene onderdelen worden vervolgens gesinterd om de deeltjes samen te smelten tot een dicht eindproduct.

Voordelen van binderstraal Hastelloy X onderdelen:

- Zeer hoge printsnelheden vergeleken met laserprocessen

- Geen ondersteunende structuren nodig

- Grote bouwvolumes mogelijk

- Lagere uitrustingskosten dan laserprocessen

Conventionele productieprocessen

Hastelloy X poeder kan ook worden verwerkt tot volledig dichte onderdelen met behulp van:

- Metaalspuitgieten (MIM) - Fijn poeder mengen met een bindmiddel, spuitgieten en dan sinteren

- Heet isostatisch persen (HIP) - toepassen van hoge temperatuur en isostatische gasdruk op poeder om het te consolideren

- Poedersmeden - Samenpersen en verwarmen van poeder in een mal om vorm en dichtheid te creëren

Met deze conventionele poedermetallurgiemethoden kunnen complexe netvormige onderdelen worden gemaakt met minimale machinale bewerking. De isotrope eigenschappen zorgen voor betrouwbare prestaties.

Hoe Hastelloy X poeder kiezen?

Poederkenmerken

Bij het selecteren van Hastelloy X poeder zijn de belangrijkste eigenschappen om rekening mee te houden:

Deeltjesgrootte - Beïnvloedt de vloeibaarheid van het poeder, de afwerking van het oppervlak en de dichtheid. Typisch bereik is 15-45 μm. Fijner is beter voor de resolutie, maar kan slecht vloeien.

Morfologie - Bolvormige poeders met gladde oppervlakken zorgen voor de beste stroming en verspreiding. Onregelmatige vormen bemoeilijken de verwerking.

Schijnbare dichtheid - Een hogere dichtheid verbetert de belading van het poederbed, de thermische geleidbaarheid en de dichtheid van het uiteindelijke onderdeel. Waarden van ≥4 g/cc worden aanbevolen.

Stroomsnelheid - Belangrijk voor een soepele poederverdeling op de bouwplaat. Stroomsnelheden van 25-35 s/50g duiden op een goede vloeibaarheid.

Zuurstofgehalte - Minder zuurstof leidt tot betere dichtheid en mechanische eigenschappen. Moet <1000 ppm zijn.

Chemische samenstelling - Moet voor eigenschappen overeenkomen met het opgegeven samenstellingsbereik van Hastelloy X.

Reputatie van leveranciers en kwaliteitssystemen

Gerenommeerde leveranciers met een sterke kwaliteitscontrole zijn essentieel voor betrouwbaar, consistent poeder:

- Strenge chemische analyse en poederkarakteriseringstests

- Poeder geproduceerd onder gecontroleerde omstandigheden

- Strenge partijbemonstering en testen

- Procescontroles en SOP's voor behandeling, opslag, transport

- Kwaliteitscertificeringen zoals ISO 9001, ISO 13485

Hastelloy X poeder kosten

Hastelloy X poeder kost tussen $60-100 USD/kg. De prijzen zijn afhankelijk van de bestelde hoeveelheid, de kwaliteit/kenmerken van het poeder, het merk van de leverancier en de geografische locatie. Grotere orders hebben meestal lagere kosten per eenheid.

Met3dp Hastelloy X poeder prijslijst:

| Metaalpoeder | Maat | Hoeveelheid | Prijs/kg |

| Hastelloy X poeder | 15-45um | 1kg | $107 |

| Hastelloy X poeder | 15-45um | 10 kg | $79 |

| Hastelloy X poeder | 15-45um | 100 kg | $70 |

Hoe kies je een Hastelloy X poeder leverancier?

Belangrijke factoren bij het kiezen van een leverancier van Hastelloy X poeder zijn onder andere:

Reputatie - Ervaren bedrijven met bewezen succes en tevreden klanten. Kijk naar getuigenissen en casestudies.

Kwaliteit - Strenge kwaliteitscontrole, bemonstering, testen, certificering en documentatie.

Expertise - Diepgaande kennis van metallurgie en poederproductie. Vermogen om poeders aan te passen indien nodig.

Samenhang - Robuuste processen zorgen ervoor dat elke batch aan de specificaties voldoet.

Inventaris - Kant-en-klare voorraadbeschikbaarheid in kleine tot grote hoeveelheden voorkomt lange levertijden.

Klantenservice - Responsiviteit bij vragen, technische ondersteuning en begeleiding.

Distributienetwerk - Magazijnen bij jou in de buurt voorkomen lange levertijden en vertragingen.

Prijzen - Redelijke prijzen voor vereiste bestelvolumes en poedereigenschappen.

Voorwaarden - Flexibele betalingsvoorwaarden, verzendkosten/tijden en aankoopopties.

Toonaangevende wereldwijde leveranciers van Hastelloy X poeder zijn onder andere Met3DPSandvik, Carpenter Technology, Praxair en AP&C. Het helpt om meerdere leveranciers te vergelijken aan de hand van deze criteria om de best passende te vinden voor uw behoeften en budget.

Installeren en bedienen van Hastelloy X Powder AM-systemen

Het installeren en bedienen van systemen voor additieve metaalproductie die Hastelloy X-poeder kunnen verwerken, vereist aandacht:

Systeemvereisten - Stroom, toevoer van inert gas, koelmachine, ventilatie. L-PBF-systemen zoals EOS M400 hebben ~65 kW vermogen nodig.

Condities van faciliteit - Temperatuur 20-25°C. Relatieve vochtigheid 30-70%. Minimale temperatuur-/vochtigheidsschommelingen.

Personeel - Getrainde systeembeheerders. Apart post-processing team. Ondersteuning voor systeemonderhoud.

Behandeling van grondstoffen - Handschoenkasten, poederzeefapparatuur, poederrecyclingsystemen. Minimaliseer het contact van poeder met lucht en vocht.

Werkstroom - Parameteroptimalisatie, constructie-instellingen, nabewerking, kwaliteitscontrole. Digitale workflow van ontwerp tot afgewerkt onderdeel.

Vereisten voor monitoring - Bewakingscamera's bouwen. Restzuurstofanalysatoren. Waarschuwingen als parameters limieten overschrijden.

Veiligheid - Gesloten systemen. Persoonlijke beschermingsmiddelen voor de operator. Blootstellingslimieten voor metaalpoeders. Brand- en explosiepreventiemaatregelen.

Onderhoud - Periodiek onderhoud zoals voorgeschreven door fabrikant. Laser, optiek, poederbehandelingssysteem, sensoren.

Kalibratie - Regelmatige kalibratie van laservermogenmeter, poederdiktemeter, O2-sensoren.

Parameteroptimalisatie - Bereik materiaaleigenschappen door laservermogen, snelheid, arceerafstand, laagdikte en bouwrichting te optimaliseren.

Nauwgezette controle en bewaking van deze aspecten is noodzakelijk voor een veilige, herhaalbare productie van Hastelloy X-onderdelen van hoge kwaliteit.

Nabewerkingsmethoden voor Hastelloy X AM-onderdelen

As-built Hastelloy X onderdelen van additieve productie vereisen nabewerking om de uiteindelijke eigenschappen en kwaliteit te bereiken:

Ondersteuning verwijderen - Voor sommige processen zoals L-PBF moeten steunen worden verwijderd uit interne holtes en overhangen, vaak met behulp van draadsnijden met EDM.

Stress verlichtend - Warmtebehandeling onder oplossingsgloeitemperatuur om restspanningen van het bouwproces te verminderen. Bereik 450-760°C.

Heet isostatisch persen (HIP) - Toepassen van een atmosfeer van inert gas onder hoge druk bij hoge temperatuur om interne holtes te sluiten en de microstructuur te verdichten.

Oppervlakteafwerking - Bewerken, slijpen, zandstralen of polijsten van buitenoppervlakken om de oppervlakteruwheid, nauwkeurigheid en esthetiek te verbeteren.

Eindschoonmaak - Vibrerende afwerking, reiniging in alkalische oplossingen of oplosmiddelen verwijderen losse poederdeeltjes en oppervlakteverontreinigingen.

Oplossing behandeling - Verhitting boven de solventtemperatuur van de legering en vervolgens snel afkoelen/quenchen om secundaire fasen op te lossen en de mechanische eigenschappen te verbeteren.

Veroudering/precipitatieharding - Warmtebehandeling zodat zich fijne versterkende precipitaten kunnen vormen in de microstructuur van de legering.

De juiste nabewerking is essentieel om de materiaaleigenschappen en prestaties te bereiken die de toepassing vereist. De gebruikte methoden zijn afhankelijk van het AM-proces, de ontwerpgeometrie en de functionele eisen voor het eindgebruik.

Kwaliteitscontrole en testen van Hastelloy X poeder en onderdelen

Grondige kwaliteitscontrole en tests zijn cruciaal bij het werken met Hastelloy X poedergrondstoffen en geprinte onderdelen:

Poeder testen - Chemische samenstelling, deeltjesgrootteverdeling, stroomsnelheid, schijnbare dichtheid, morfologie, onzuiverheden. Zorgt ervoor dat het poeder voldoet aan de specificaties.

Parameterbewaking - Tijdens het proces bewaken van de laagdikte, de snelheid van de overspuitmessen, het laservermogen, de afstand tussen de arcering, de scansnelheid, enz. om een optimale opbouw te garanderen.

Visuele inspectie - Controleer op oppervlaktedefecten, scheuren, kromtrekken, delaminatie tussen lagen en gebruik indien nodig penetrant.

Dimensionale inspectie Kritische afmetingen meten om conformiteit met het CAD-model te controleren met CMM's of 3D-scanners.

Dichtheidsmeting - Verifieer≥99,5% theoretische dichtheid werd bereikt voor mechanische integriteit. Met behulp van de Archimedes-methode of CT-scan met röntgenstralen.

Testen van de oppervlakteruwheid - Kwantificeer de oppervlakteafwerking van afgebouwde en nabewerkte onderdelen. Optische profilometrie of stylusinstrumenten.

Mechanisch testen - Trek-, vermoeidheids-, breuktaaiheid-, hardheids- en Charpy-kerfslagtests volgens de geldende ASTM-normen.

Karakterisering microstructuur - Optische, SEM- en EBSD-analyses controleren op poreusheid, scheuren, korrelmorfologie, precipitaten en dislocaties.

Chemische analyse - ICP-OES of XRF-spectroscopie controleert of de uiteindelijke samenstelling van de legering correct is.

Niet-destructief onderzoek - Ultrasone, radiografische, wervelstroom- en magnetische deeltjesinspectie van kritieke onderdelen.

De gegevens van deze uitgebreide tests valideren de eigenschappen en kwaliteit. Onderdelen die niet voldoen aan een controle moeten mogelijk opnieuw worden gebouwd of verder worden nabewerkt.

Voor- en nadelen van Hastelloy X versus alternatieven

Hastelloy X-poeder

Pluspunten

- Uitstekende mechanische eigenschappen bij hoge temperaturen tot ~700°C

- Betere oxidatieweerstand dan roestvast staal of Inconel 718

- Hogere sterkte dan Inconel 625 terwijl het bestand is tegen oxidatie

- Goede lasbaarheid in vergelijking met andere Ni-gebaseerde superlegeringen

- Lagere kosten dan vuurvaste legeringen zoals tantaal of wolfraam

Nadelen

- Inferieure prestaties bij hoge temperaturen versus Inconel 718 boven ~650°C

- Onderhevig aan verbrossing bij blootstelling aan zwavel of lood bij hoge temperaturen

- Moeilijker te bewerken dan austenitisch roestvast staal

- Hogere kosten dan roestvast staal

Inconel 625 Poeder

Pluspunten

- Uitstekende corrosiebestendigheid in uiteenlopende omgevingen

- Hoge sterkte bij kamertemperatuur en 600°C

- Goede oxidatiebestendigheid tot 980°C

- Lagere kosten dan Hastelloy X of Inconel 718

Nadelen

- Minder sterk bij hoge temperatuur dan Hastelloy X

- Vatbaar voor pitting in sommige omgevingen

- Onderhevig aan thermische vermoeidheidsscheuren

Inconel 718 Poeder

Pluspunten

- Behoudt sterkte tot 704°C, beter dan Hastelloy X bij zeer hoge temperaturen

- Hoge kruip- en vermoeiingsweerstand

- Goede corrosiebestendigheid in veel omgevingen

Nadelen

- Slechte oxidatieweerstand bij temperaturen boven 600°C

- Gevoelig voor scheuren na het lassen

- Moeilijker te lassen dan Hastelloy X

316L roestvrij staalpoeder

Pluspunten

- Uitstekende corrosiebestendigheid in verschillende omgevingen

- Gemakkelijk lasbaar en machinaal bewerkbaar

- Goede biocompatibiliteit voor medisch gebruik

- Lagere kosten dan nikkelsuperlegeringen

Nadelen

- Beperkt vermogen voor hoge temperaturen, kan ~315°C niet overschrijden

- Vatbaar voor put- en spleetcorrosie in sommige omgevingen

- Lagere hardheid en slijtvastheid

Voor de beste combinatie van maakbaarheid, sterkte en oxidatiebestendigheid tot 704°C biedt Hastelloy X voor veel toepassingen voordelen ten opzichte van deze alternatieven.

Gebruik en toepassingen van Hastelloy X onderdelen van AM

Additive manufacturing maakt het mogelijk om complexe Hastelloy X onderdelen te produceren die op maat gemaakt zijn voor veeleisende toepassingen:

Lucht- en ruimtevaart

- Verbrandingsblikken en -voeringen

- Vliegtuigmotorbladen en straalpijpen

- Raketschroeven en onderdelen voor voortstuwing

- Ruimteturbopompen en -kleppen

Gasturbines

- Branders, overgangen en onderdelen voor heetgastrajecten

- Brandstofsproeiers

- Hitteschilden

- Schoepen, bladen en mantels

Chemische verwerking

- Buizen voor reformer-ovens

- Ethyleenkrakerbuizen

- FGD-procesgaswisselaars

- Katalytische kraker katalysator injectie mondstuk

Automobiel

- Onderdelen uitlaatsysteem

- Turboladerwielen en -behuizing

- Onderdelen voor thermische afscherming

Glazen mallen

- Matrijzen voor precisieglazen lenzen en prisma's

- Glasblazen mallen

Nucleair

- Bekleding en onderdelen van brandstofelementen

De unieke sterke punten van Hastelloy X maken lichtere, meer capabele componenten mogelijk in deze extreme omgevingen in vergelijking met conventionele materialen en fabricage.

Onderdelen van Hastelloy X AM installeren en onderhouden

De juiste installatie en het juiste onderhoud zijn essentieel om de verwachte levensduur van Hastelloy X AM-componenten in veeleisende toepassingen te bereiken:

Voorbereiding van het oppervlak - Voor onderdelen zoals turbinebladen moet je de oppervlakken zorgvuldig polijsten en eventueel achtergebleven poeder in spleten verwijderen om versnelde aantasting tijdens het gebruik te voorkomen.

Dimensionale inspectie - Ervoor zorgen dat kritieke interfaces en afmetingen na de nabewerking binnen de specificaties vallen, zodat de onderdelen bij de assemblage goed passen.

Voorzorgsmaatregelen bij het overhandigen - Zorg ervoor dat schroefdraad en oppervlakken tijdens de montage niet vastkleven. Gebruik de juiste aanhaalmethoden.

Corrosiebescherming - Breng de juiste beschermende coatings aan op de te verbinden oppervlakken als corrosieremmers. Maskeer koelgaten tijdens het coaten.

Installatiemethode - Volg de instructies van de fabrikant tijdens de installatie van het onderdeel. Houd rekening met thermische uitzettingsverschillen door de AM-microstructuur.

Bedrijfsomstandigheden - Overschrijd de limieten voor temperatuur, druk, debiet, rotatiesnelheid en belasting niet tijdens het gebruik.

Toezicht houden - Gebruik sensoren en online bewaking om de conditie van onderdelen te volgen en problemen vroegtijdig te identificeren.

Onderhoud - Periodieke inspecties op slijtage, scheuren, corrosieschade, kromtrekken, oxidatie. Vervangen indien nodig.

Schoonmaakprocedures - Gebruik de juiste technieken om onderdelen te reinigen tijdens onderhoud zonder oppervlakken te beschadigen.

Een juiste installatie in combinatie met controle, onderhoud en vervanging wanneer nodig, zal het volledige potentieel van AM Hastelloy X-componenten voor langdurige prestaties bereiken.

Veelgestelde vragen over Hastelloy X poeder

V: Welk bereik van deeltjesgrootte is het beste voor AM-processen zoals L-PBF?

A: Een deeltjesgroottebereik van 15-45 micron wordt aanbevolen. Fijnere poeders rond 15 μm zorgen voor een goede resolutie en oppervlakteafwerking, terwijl afmetingen tot 45 μm de poederstroom en verpakkingsdichtheid verbeteren.

V: Moet Hastelloy X-poeder vóór AM worden gedroogd of plasmabehandeld?

A: Hastelloy X-poeder wordt meestal verneveld in inert gas zodat er geen extra droging of plasmabehandeling nodig is voor het drukken. Het poeder moet op de juiste manier worden behandeld om te voorkomen dat het tijdens opslag/transport overtollig vocht uit de lucht absorbeert.

V: Wat zijn gebruikelijke warmtebehandelingsprocedures voor Hastelloy X?

A: Een typische warmtebehandeling is 2 uur oplossingsgloeien bij 1150 °C gevolgd door luchtkoeling, dan 20 uur precipitatieharden bij 760 °C en luchtkoeling. Dit versterkt Hastelloy X door gamma-priemprecipitatie.

Delen op

MET3DP Technology Co, LTD is een toonaangevende leverancier van additieve productieoplossingen met hoofdkantoor in Qingdao, China. Ons bedrijf is gespecialiseerd in 3D printapparatuur en hoogwaardige metaalpoeders voor industriële toepassingen.

Onderzoek om de beste prijs en een op maat gemaakte oplossing voor uw bedrijf te krijgen!

gerelateerde artikelen

Over Met3DP

Recente update

Ons product

NEEM CONTACT MET ONS OP

Nog vragen? Stuur ons nu een bericht! Na ontvangst van uw bericht behandelen wij uw verzoek met een heel team.

Metaalpoeders voor 3D printen en additieve productie

BEDRIJF

PRODUCT

contact informatie

- Qingdao-stad, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731