Roestvrij staal 316L poeder voor metaal 3D afdrukken

Roestvrij staal 316L poeder is een type roestvrij staal poeder dat molybdeen bevat en een laag koolstofgehalte heeft. Het is een austenitisch chroomnikkel roestvrij staal met een hoge sterkte en uitstekende corrosiewerende eigenschappen. 316L poeder wordt veel gebruikt voor 3D printen of additive manufacturing toepassingen in industrieën zoals ruimtevaart, medisch, auto's en algemene productie.

Lage MOQ

Zorg voor een lage minimale bestelhoeveelheid om aan verschillende behoeften te voldoen.

OEM & ODM

Bied op maat gemaakte producten en ontwerpdiensten om aan de unieke behoeften van de klant te voldoen.

Voldoende voorraad

Zorg voor een snelle orderverwerking en bied een betrouwbare en efficiënte service.

Klanttevredenheid

Producten van hoge kwaliteit leveren waarbij klanttevredenheid centraal staat.

deel dit product

Inhoudsopgave

Overzicht

Roestvrij staal 316L poeder is een type roestvrij staal poeder dat molybdeen bevat en een laag koolstofgehalte heeft. Het is een austenitisch chroomnikkel roestvrij staal met een hoge sterkte en uitstekende corrosiewerende eigenschappen. 316L poeder wordt veel gebruikt voor 3D printen of additive manufacturing toepassingen in industrieën zoals ruimtevaart, medisch, auto's en algemene productie.

Enkele belangrijke eigenschappen en kenmerken van 316L-poeder zijn onder meer:

Samenstelling: IJzer, chroom, nikkel, molybdeen, mangaan, silicium, koolstof, fosfor, zwavel

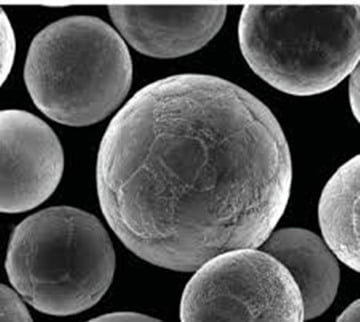

Deeltjesvorm: Bolvormig, hoge vloeibaarheid

Deeltjesgrootte: 15-45 micron, submicron maten beschikbaar

Dikte: Ca. 7,9 g/cc

Smeltpunt: 1381-1400°C

Belangrijkste kenmerken: Corrosiebestendigheid, hittebestendigheid, lasbaarheid, sterkte, biocompatibiliteit

Gebruikelijke handelsnamen: 316L, 1.4404, 1.4435

316L poeder kan worden gebruikt voor het printen van sterke en duurzame onderdelen met complexe geometrieën met behulp van verschillende 3D printprocessen zoals selectief lasersinteren (SLS), direct metal laser sinteren (DMLS), elektronenstraal smelten (EBM), binder jetting, enz.

Soorten 316L poeder

Er zijn een paar belangrijke soorten 316L roestvast staal poeders beschikbaar:

Gas Verstoven 316L Poeder

- Geproduceerd met behulp van een atomisatieproces met inert gas

- Bolvormige deeltjes met glad oppervlak

- Vloeit gemakkelijk, compact verpakt voor afdrukken

- Goede spreidbaarheid en verdichting

- Veel gebruikt voor lasergebaseerd en binder jet 3D printen

Water Verstoven 316L Poeder

- Gemaakt met waterstralen onder hoge druk

- Onregelmatige deeltjesvorm

- Poreus oppervlak, hoog zuurstofgehalte

- Lagere kosten vergeleken met gasverstoven poeder

- Meestal gebruikt voor pers-en-sintertoepassingen

Plasma verstoven 316L poeder

- Gefabriceerd met plasmaverneveling

- Zeer bolvormige deeltjes

- Gecontroleerde deeltjesgrootteverdeling

- Gebruikt in kritieke toepassingen die een hoge dichtheid vereisen

- Duur in vergelijking met andere verstuivingsmethoden

Gerecycled 316L poeder

- Teruggewonnen ongebruikt poeder van 3D-bouwsels

- Kan gemengde deeltjesvormen en -groottes hebben

- Moet extra gezeefd en verwerkt worden

- Lagere kosten optie voor niet-kritische toepassingen

- Bezorgdheid over vervuiling door eerdere gebouwen

316L Poedersamenstelling

316L roestvast staal krijgt zijn corrosiebestendigheid van chroom en molybdeen gelegeerd met ijzer. Hier is de elementaire samenstelling van 316L poeder:

| Element | Samenstelling bereik |

|---|---|

| Ijzer (Fe) | Evenwicht |

| Chroom (Cr) | 16-18% |

| Nikkel (Ni) | 10-14% |

| Molybdeen (Mo) | 2-3% |

| Mangaan (Mn) | ≤ 2% |

| Silicium (Si) | ≤ 1% |

| Koolstof (C) | ≤ 0,03% |

| Fosfor (P) | ≤ 0,045% |

| Zwavel (S) | ≤ 0,03% |

Het lage koolstofgehalte vermindert carbideprecipitatie tijdens het lassen en verbetert de corrosieweerstand. De toevoeging van molybdeen verbetert de prestaties bij put- en spleetcorrosie in chlorideomgevingen.

De samenstelling is conform nationale en internationale kwaliteiten zoals UNS S31603, W.Nr 1.4404, AISI 316L en ISO 5832-1. Aangepaste legeringen zijn ook mogelijk voor gespecialiseerde vereisten.

Belangrijkste eigenschappen en kenmerken

316L poeder heeft een unieke combinatie van uitstekende eigenschappen waardoor het geschikt is voor verschillende kritische, hoogwaardige toepassingen in verschillende industrieën.

Corrosieweerstand Uitstekende weerstand tegen pitting, spleetcorrosie en spanningscorrosie in zuren, alkaliën, zouten en organische chemicaliën.

Mechanische eigenschappen Hoge trek- en vloeigrens in combinatie met goede vervormbaarheid en slagvastheid

Hittebestendig Bestand tegen continu gebruik tot ~900°C en intermitterende blootstelling daarboven voor bepaalde toepassingen

Lasbaarheid Gemakkelijk lasbaar en minder gevoelig voor sensibilisatie tijdens het lassen in vergelijking met ongestabiliseerde soorten

Bio-compatibiliteit Niet-toxisch met hoge biocompatibiliteit voor gebruik in medische implantaten en apparaten

Hier is een tabel die de belangrijkste eigenschappen van 316 vs 316L poeder vergelijkt:

| Eigendom | 316 Poeder | 316L poeder |

|---|---|---|

| Dichtheid (g/cc) | 7.9 | 7.9 |

| Smeltpunt (°C) | 1375-1400 | 1381-1400 |

| Uiteindelijke treksterkte (MPa) | ≥ 515 | ≥ 485 |

| Opbrengststerkte (MPa) | ≥ 170 | ≥ 170 |

| Verlenging (%) | ≥ 40 | ≥ 35 |

| Elasticiteitsmodulus (GPa) | 193 | 193 |

| Warmtegeleidingsvermogen (W/m-K) | 16.2 | 16.2 |

| Thermische Uitzetting (μm/m-°C) | 15-16.5 | 15-16.5 |

| Corrosieweerstand | Erg goed | Uitstekend |

| PREN-getal (Pitting Resistance Equivalency Number) | 24-26 | 25-27 |

| Magnetische doorlaatbaarheid | Niet-magnetisch | Niet-magnetisch |

| Bio-compatibiliteit | Goed | Uitstekend |

De superieure corrosieweerstand van 316L poeder kan worden toegeschreven aan de hogere PREN en lager koolstofgehalte in vergelijking met 316 poeder. 316L biedt ook een betere biocompatibiliteit en wordt bij voorkeur gebruikt voor permanente implantaten in het menselijk lichaam.

Toepassingen van 316L poeder

Enkele van de meest voorkomende toepassingen waar 316L poeder wijdverspreid gebruikt wordt, zijn onder andere:

Additieve productie SLS/DMLS/EBM-printen van metalen onderdelen voor eindgebruik in de ruimtevaart, de medische sector, de auto-industrie, gereedschap enz.

Biomedische implantaten Productie van implantaten zoals knie- en heupprothesen, ruggengraatstaven, tandheelkundige armaturen enz.

Voedselverwerkingsapparatuur Afsluiters, fittingen, bevestigingsmiddelen, machineonderdelen voor de voedingsmiddelen- en farmaceutische industrie

Chemische industrie

Pompwaaiers, behuizingen, klephuizen en andere bevochtigde onderdelen

Mariene toepassingen

Assen, fittingen, koppelingen, flenzen, propellers gebruikt in maritieme omgevingen

316L levert uitzonderlijke prestaties in dit brede spectrum van toepassingen dankzij de uitstekende corrosieweerstand in combinatie met een hoge sterkte.

Hier zijn voorbeelden van enkele 316L onderdelen die geprint zijn met additive manufacturing:

| Industrie | Typische AM-onderdelen |

|---|---|

| Lucht- en ruimtevaart | Turbinebladen, structurele beugels, waaiers |

| Automobiel | Aangepaste bevestigingen, sensoren, lichtgewicht chassisonderdelen |

| Medisch | Chirurgische instrumenten, prothesen, implantaten |

| Gereedschap | Spuitgietmatrijzen, extrusiematrijzen, mallen en klemmen |

316L Poeder Specificaties

316L poeder gebruikt voor AM moet voldoen aan, of meer dan, de volgende specificaties:

Deeltjesgrootteverdeling

| Grootte (μm) | Distributie (%) |

|---|---|

| 20-63 | ≥ 95 |

| 15-45 | Optimaal |

Schijnbare dichtheid Gewoonlijk 4,0-4,8 g/cc

Stroomsnelheid

Hall-stroommeter > 15 sec/50g

Chemische samenstelling Vanaf 316L bovengenoemde rangspecificaties

Microstructuur

Volledig austenitisch, geen stringers en satellieten

Deeltjesvorm Overwegend bolvormige morfologie

Oppervlaktestructuur Gladde oppervlakteafwerking op deeltjes

Zuurstofgehalte Meestal <1000 ppm

Verzadiging Magnetisatie < 3,1 emu/g

Gerenommeerde 316L poederfabrikanten produceren materiaal dat voldoet aan deze specificaties voor AM of deze zelfs overtreft. Elke batch wordt geleverd met een analysecertificaat van onafhankelijke testen.

Leveranciers van 316L-poeders

Enkele toonaangevende wereldwijde leveranciers van 316L roestvrij staalpoeder zijn onder meer:

| Bedrijf | Productiecapaciteit | Kosten per KG |

|---|---|---|

| Sandvik Visarend | 200 MT per jaar | $50-90 |

| Timmerman additief | Aangepast | $75-150 |

| Praxair | 100 MT per jaar | $40-80 |

| Hogenäs | 500 MT per jaar | $30-60 |

| CNPC-poeder | 1000 MT per jaar | $25-50 |

Aangepaste legeringen met speciale deeltjesgrootteverdelingen of strakkere chemiecontroles kunnen 20-50% meer kosten dan standaard 316L poedersamenstellingen.

Wat betreft de prijs, gas geatomiseerd 316L poeder geschikt voor AM kost meestal tussen de $30-150 per kg, afhankelijk van de kwaliteit, de grootte van de partij en de geografische regio. Water geatomiseerde en plasma geatomiseerde kwaliteiten bezetten de onderste en bovenste uiteinden van dit bereik.

Voors en tegens van 316L poeder voor additieve productie

Voordelen van 316L poeder

Uitstekende corrosiebestendigheid Tot 25-30% betere weerstand tegen put- en spleetcorrosie in vergelijking met 316 poeder

Bio-compatibel en niet-giftig Veilig voor langdurig huidcontact en voor gebruik in medische implantaten

Hoge mechanische sterkte Treksterkte >485 MPa overeenkomend met en beter dan gegoten/gesmeed 316L eigenschappen

Uitstekende prestaties bij vermoeidheid Zeer hoge vermoeiingsgrens wat resulteert in een lange levensduur van de componenten

Lichtere onderdelen Lager gewicht van onderdelen vertaalt zich naar zuinigere voertuigen

Stabiliteit bij hoge temperaturen

Kan temperaturen van meer dan 650°C weerstaan voor bepaalde toepassingen

Gemakkelijk lasbaar Compatibel met bijna alle lasprocessen. Zeer geschikt voor reparaties en nabewerking

Gladdere oppervlakken As-geprinte oppervlakken die minder nabewerking en herbewerking vereisen

Kosteneffectiviteit Vergelijkbaar in kosten met 316 SS en goedkoper dan exotische legeringen

Aangepaste legeringen mogelijk Kan poedersamenstellingen op maat maken voor een bepaalde toepassing

Sneller en goedkoper prototypen Geen hard gereedschap nodig zoals giet- en bewerkingsmatrijzen

Nadelen van het gebruik van 316L poeder voor AM

Anisotroop mechanisch gedrag

Afhankelijk van de bouwrichting. Ontwerp- en testoverwegingen zijn nodig.

Mogelijke interne defecten

Gebrek aan fusie, ongesmolten deeltjes, porositeit. Afhankelijk van het gebruikte AM-proces.

Behoeften voor nabewerking Verwijderen van steunen, machinaal nabewerken, gloeien enz. kunnen de kosten verhogen.

Beperkte onderdeelgrootte Beperkt door afmetingen van de bouwkamer (voortdurend verbeterd met nieuwe machines)

Oriëntatiebeperkingen Sommige geometrieën hebben ondersteunende structuren nodig en kunnen de ontwerpvrijheid beperken

Eigendomsvariabiliteit

Hergebruik/recycling van poeder kan resulteren in inferieure eigenschappen van batch tot batch

Beperkingen oppervlakteafwerking Kan meer fluctueren dan traditionele subtractieve bewerkingsmethoden

Uitrusting en materiaalkosten Hoge investering in apparatuur. Grote hoeveelheden poeder nodig voor grote onderdelen.

Gebrek aan ontwerpnormen Snel evoluerend veld. Voortdurende kwalificatietests vereist.

Vergelijking tussen 316L vs 17-4PH vs 15-5 PH poeder van roestvrij staal

316L roestvast staal poeder is de eerste keuze geworden voor veel additive manufacturing toepassingen die goede mechanische prestaties nodig hebben in combinatie met een hoge weerstand tegen corrosie. Voor meer veeleisende toepassingen worden structurele poeders met hoge sterkte zoals 17-4PH en 15-5 PH echter steeds meer gebruikt.

Hier zie je hoe deze roestvaststalen legeringen zich verhouden tot de belangrijkste poedereigenschappen die relevant zijn voor AM:

| Poeder eigendom | 316L RVS | 17-4PH SS | 15-5 PH SS |

|---|---|---|---|

| Corrosieweerstand | Uitstekend | Gematigd | Gematigd |

| Treksterkte | 485-550 MPa | 1050-1200 MPa | 1050-1150 MPa |

| Opbrengststerkte | 170-340 MPa | 900-1100 MPa | 900-1000 MPa |

| Verlenging | 35-50% | 8-13% | 10-16% |

| Vermoeidheid Sterkte | 170-200 MPa | 500-700 MPa | 550-650 MPa |

| Stabiliteit bij hoge temperaturen | Eerlijk | Uitstekend | Uitstekend |

| Lasbaarheid | Uitstekend | Eerlijk | Goed |

| Kosten per kg | $30-150 | $150-250 | $100-200 |

Uit deze productvergelijking kunnen we de volgende conclusies trekken:

- Voor de hoogste corrosiebestendigheid plus goede lasbaarheid is 316L ongeëvenaard

- Waar hoge sterkte zwaarder weegt dan corrosieprestaties, zijn 17-4PH en 15-5 PH beter.

- 17-4PH SS poeder levert de beste kruipweerstand bij hoge temperaturen

- 15-5PH biedt de optimale balans tussen sterkte en lasbaarheid/bewerkbaarheid

- 316L is de meest kosteneffectieve optie, terwijl 17-4PH poeder relatief duur is.

Door zorgvuldig de juiste kwaliteit voor een toepassing te kiezen, kunnen kopers de ideale combinatie van eigenschappen en prijs-prestatieverhouding verkrijgen.

Veelgestelde vragen

Hier zijn antwoorden op een aantal veelgestelde vragen over 316L roestvast staal poeder voor AM processen:

Welke additieve productieprocessen gebruiken 316L poeder?

316L poeder is compatibel met alle belangrijke directe metaal AM processen die metalen kunnen printen. Deze omvatten:

- Poederbedfusie - SLS, DMLS, SLM

- Gerichte energieafzetting - LENS, EBAM, lasercladding

- Afzetting van gebonden metaal - Binder jetting

Wat zijn gemeenschappelijke 316L onderdeel gebreken in AM? Hoe kunnen ze worden vermeden?

Sommige defecten aan 316L onderdelen zijn onder andere:

- Gebrek aan fusie - Poeder smelt onvoldoende. Verhoog laservermogen/snelheid

- Gasporositeit - scanpatronen optimaliseren. Gebruik heet isostatisch persen

- Scheuren - Ondersteunende structuren aanpassen. Thermische spanningen optimaliseren

- Ongesmolten deeltjes - Zorg voor uniforme poederlagen. Goed zeven.

Welke deeltjesgrootte is ideaal voor 316L poeder in AM?

15-45 micron wordt aanbevolen voor de meeste AM-processen. Fijner poeder verspreidt zich beter, maar kan de vloei en het overschilderen beïnvloeden. Grovere deeltjes verdichten slecht.

Wat post-processing wordt meestal gedaan voor 316L AM onderdelen?

Stappen voor nabewerking helpen de uiteindelijke producteigenschappen te verbeteren:

- Steun verwijderen door machinaal bewerken/slijpen

- Heet isostatisch persen om interne holtes te elimineren

- Oplosgegloeid en verouderd om microstructuur te verfijnen

- Oppervlakteafwerking zoals CNC machinaal bewerken en polijsten

Aan welke normen moet 316L poeder voor AM voldoen?

Hoewel de standaarden nog in ontwikkeling zijn, zijn de belangrijkste onder andere:

- ASTM F3049 - AM metaalpoeders

- ASTM F3056 - Karakterisering van AM-metaalpoeders

- ASTM F3301 - Eigenschappen voor additieve onderdelen

- ISO/ASTM 52904 - Procesparameters

Kunnen 316L onderdelen worden gelast of gerepareerd na additieve productie?

Ja, 316L heeft een zeer goede lasbaarheid en AM-onderdelen kunnen worden gelast, gerepareerd en nabewerkt met technieken zoals TIG-lassen. De juiste procedure ontwikkeling is van vitaal belang voor foutloze lassen.

Laatste prijs krijgen

Over Met3DP

product categorie

HETE VERKOOP

NEEM CONTACT MET ONS OP

Nog vragen? Stuur ons nu een bericht! Na ontvangst van uw bericht behandelen wij uw verzoek met een heel team.

Metaalpoeders voor 3D printen en additieve productie

BEDRIJF

PRODUCT

contact informatie

- Qingdao-stad, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731