T15 Poeder

T15-poeder is een wolfraamcarbide-kobalt-gecementeerd carbidepoeder dat een uitzonderlijke combinatie van hardheid, sterkte en taaiheid biedt. Het bevat een hoog percentage wolfraamcarbide samen met 15%-kobalt als bindmiddelfase.

Lage MOQ

Zorg voor een lage minimale bestelhoeveelheid om aan verschillende behoeften te voldoen.

OEM & ODM

Bied op maat gemaakte producten en ontwerpdiensten om aan de unieke behoeften van de klant te voldoen.

Voldoende voorraad

Zorg voor een snelle orderverwerking en bied een betrouwbare en efficiënte service.

Klanttevredenheid

Producten van hoge kwaliteit leveren waarbij klanttevredenheid centraal staat.

deel dit product

Inhoudsopgave

Overzicht van T15 Poeder

T15-poeder is een wolfraamcarbide-kobalt-gecementeerd carbidepoeder dat een uitzonderlijke combinatie van hardheid, sterkte en taaiheid biedt. Het bevat een hoog percentage wolfraamcarbide samen met 15%-kobalt als bindmiddelfase.

Belangrijkste eigenschappen en voordelen van T15 poeder:

T15 Poeder Eigenschappen en Karakteristieken

| Eigenschappen | Details |

|---|---|

| Samenstelling | 85% WC met 15% Co bindmiddel |

| Dikte | 13,0-14,5 g/cc |

| Deeltjesvorm | Afgerond, veelzijdig |

| Maatbereik | 0,5-15 micron |

| Hardheid | 88-93 HRA bij sinteren |

| Dwarse breuksterkte | 550-650 MPa |

De ultraharde wolfraamcarbide deeltjes die samengehouden worden in een kobaltmatrix maken T15 ideaal voor de meest extreme slijtage- en schuuromstandigheden in de industrie, mijnbouw en bouwsector.

T15 poedersamenstelling

Typische samenstelling van T15 gecementeerd carbidepoeder:

T15 poedersamenstelling

| Onderdeel | Gewicht % |

|---|---|

| Wolfraamcarbide (WC) | 84-86% |

| Kobalt (Co) | 14-16% |

| Koolstof (C) | 0,8% max |

| Zuurstof (O) | Maximaal 0,5% |

| Ijzer (Fe) | Maximaal 0,3% |

| Nikkel (Ni) | Maximaal 0,3% |

- Wolfraamcarbide biedt extreme hardheid en slijtvastheid

- Kobalt werkt als taai en buigzaam bindmiddel dat WC-deeltjes bij elkaar houdt

- Koolstof en zuurstof aanwezig als onzuiverheden

- Sporen ijzer, nikkel uit grondstoffen

De geoptimaliseerde WC-Co verhouding biedt de beste combinatie van hardheid, breuktaaiheid en slagvastheid die nodig is in slijtagetoepassingen.

T15 Poeder Fysische Eigenschappen

T15 Poeder Fysische Eigenschappen

| Eigendom | Waarden |

|---|---|

| Dikte | 13,0-14,5 g/cc |

| Smeltpunt | 2870°C (WC) en 1495°C (Co) |

| Warmtegeleiding | 60-100 W/mK |

| Elektrische weerstand | 25-35 μΩ-cm |

| Uitzettingscoëfficiënt | 4,5-6,0 x 10^-6 /K |

| Maximale bedrijfstemperatuur | 500°C in lucht |

- Zeer hoge dichtheid maakt gebruik in compacte, geminiaturiseerde componenten mogelijk

- Zeer lage CTE vermindert thermische spanningen en vervorming

- Bestand tegen continubedrijf tot 500°C

- Goede thermische geleidbaarheid vermindert temperatuurgradiënten

Deze eigenschappen maken T15 geschikt voor zware slijtage en herhaalde stootkracht in de mijnbouw, boor- en bouwsector.

T15 Poeder Mechanische Eigenschappen

T15 Poeder Mechanische Eigenschappen

| Eigendom | Waarden |

|---|---|

| Hardheid | 88-93 HRA |

| Dwarse breuksterkte | 550-650 MPa |

| Druksterkte | 5500-6200 MPa |

| Breuktaaiheid | 10-12 MPa.m^1/2 |

| Young's modulus | 550-650 GPa |

| Slagvastheid | 350-900 kJ/m2 |

- Extreme hardheid biedt weerstand tegen slijtage en schuren

- Zeer hoge druksterkte weerstaat verbrijzelingskrachten

- Redelijke breuktaaiheid en slagvastheid

- Hardheid en sterkte bepaald door grootte en verdeling van WC-deeltjes

Deze uitzonderlijke combinatie van hardheid, sterkte en taaiheid maakt T15 geschikt voor de zwaarste impactie-, slijtage- en gutsomstandigheden.

T15 Poeder toepassingen

Typische toepassingen van T15 wolfraamcarbide-kobaltpoeder zijn onder andere:

T15 Poeder toepassingen

| Industrie | Voorbeeldgebruik |

|---|---|

| Mijnbouw | Steenboren, gritstraalpijpen |

| Bouw | Sloopgereedschap, steenbrekers |

| Productie | Vormmatrijzen, metalen trekonderdelen |

| Olie en gas | Stabilisatoren, downhole motoren |

| Algemeen | Snij- en bewerkingsgereedschappen |

Enkele specifieke producttoepassingen:

- Percussieve rotsboorbeetjes, mijnboorgereedschap

- Sterk schurende onderdelen van slurrypompen zoals assen, waaiers

- Extrusiematrijzen voor baksteen- en keramiekproductie

- Slijtvaste componenten in zandstraalapparatuur

- Snijbladen, messen, zaagtanden die extreem hard moeten zijn

De ongeëvenaarde hardheid en slijtageprestaties van T15 maken het de eerste keuze voor apparatuur die wordt gebruikt in de zwaarste impact- en slijtageomstandigheden in industriële sectoren.

T15 Poeder Specificaties

Belangrijkste specificaties voor T15 gecementeerd carbidepoeder:

T15 Poedernormen

| Standaard | Beschrijving |

|---|---|

| ISO 513 | Classificatie en toepassing van gecementeerde carbiden |

| ASTM B276 | Kobalt-wolfraamcarbidepoeders en harde metalen |

| JIS G 4053 | Gesinterde harde metalen |

| GB/T 4661-2006 | Chinese standaard voor gecementeerde carbiden |

Deze definiëren:

- Chemische samenstelling - Co- en WC-gehalte

- Korrelgrootte van carbide en verdeling van de poederdeeltjesgrootte

- Vereiste mechanische eigenschappen

- Aanvaardbare onzuiverheden

- Goedgekeurde productiemethoden zoals carbonisatie en reductie-diffusie

Voldoen aan deze specificaties garandeert een optimale combinatie van hardheid, sterkte en taaiheid voor maximale slijtageprestaties.

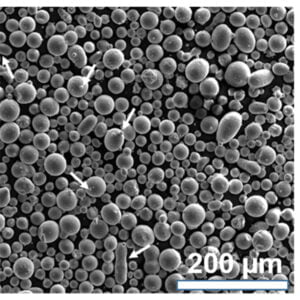

T15 poeder deeltjesgrootte

T15 deeltjesgrootteverdeling van poeder

| Deeltjesgrootte | Kenmerken |

|---|---|

| 0,5-2 micron | Ultrafijne kwaliteit voor superfinish |

| 0,5-5 micron | Submicronbereik verbetert taaiheid |

| 3-15 micron | Meest gebruikte maat voor optimale eigenschappen |

- Fijnere poeders verhogen de hardheid en afwerking

- Grovere poeders verbeteren breuksterkte en slagvastheid

- De verdeling van de deeltjesgrootte is geoptimaliseerd op basis van de bedrijfsomstandigheden

- Zowel gebroken als gesinterde carbidpoeders gebruikt

Het beheersen van de deeltjesgrootteverdeling en morfologie optimaliseert de uiteindelijke eigenschappen en prestaties van componenten.

T15 Poederproductiemethode

T15 Poederproductie

| Methode | Details |

|---|---|

| Carburatie en reductie-diffusie | Produceert fijne sferische poeders |

| Malen van gesinterd materiaal | Lagere kosten, onregelmatige hoekige deeltjes |

| Frezen | Kogelmolens gebruikt voor de verkleining van de deeltjesgrootte |

| Sproeidrogen | Granulatie- en sferoïdisatieproces |

| Ontgassing | Verwijdert gasvormige onzuiverheden |

- Sferische poedermorfologie zorgt voor hoge verpakkingsdichtheid

- Gemalen poeders hebben lagere productiekosten

- Vermalen, sproeidrogen gebruikt voor controle van de deeltjesgrootte

- Ontgassing optimaliseert poederzuiverheid en gesinterde microstructuur

Geautomatiseerde productieprocessen in grote volumes resulteren in consistente grondstoffen die geoptimaliseerd zijn voor de prestaties van onderdelen.

T15 Poeder Prijzen

T15 Poeder Prijzen

| Factor | Impact op de prijs |

|---|---|

| Poeder kwaliteit | Hogere zuiverheidsgraden kosten meer |

| Deeltjesgrootte | Ultrafijn poeder is duurder |

| Bestelhoeveelheid | Prijs daalt bij grotere volumes |

| Productie methode | Complexe methoden verhogen de kosten |

| Verpakking | Speciale zakken of blikken verhogen de kosten |

Indicatieve prijzen

- T15 bolvormig poeder: $45-60 per kg

- T15 fijngemaakt poeder: $35-45 per kg

- Prijzen voor grote volumes kunnen 20-30% lager zijn

De prijs is afhankelijk van de eigenschappen van het poeder, de productiemethode, de grootte van de bestelling, de verpakking en de levertijd.

T15 poeder leveranciers

T15 poeder leveranciers

| Bedrijf | Plaats |

|---|---|

| Sandvik | Zweden |

| Kennametal | VS |

| H.C. Starck | Duitsland |

| Jingdong nieuw materiaal | China |

| Zhuzhou gecementeerde carbidegroep | China |

| Toshiba-materialen | Japan |

Selectiefactoren:

- Poederkwaliteiten en deeltjesmorfologieën

- Productiecapaciteit en doorlooptijden

- Technische expertise en klantenservice

- Procedures voor bemonstering, testen en kwaliteitscontrole

- Prijsniveaus en betalingsvoorwaarden

- Voldoet aan internationale materiaalnormen

T15 Behandeling en opslag van poeder

T15 Behandeling van poeder

| Aanbeveling | Reden |

|---|---|

| Gebruik PBM's en ventilatie | Blootstelling aan fijne deeltjes voorkomen |

| Ontstekingsbronnen vermijden | Poeder kan ontbranden bij oververhitting in lucht |

| Volg veilige protocollen | Verminder gezondheids- en brandgevaren |

| Gebruik inerte atmosfeer | Voorkom oxidatie tijdens poederverwerking |

| Bewaar verzegelde containers | Verontreiniging of absorptie voorkomen |

Aanbevelingen voor opslag

- Bewaren in stabiele verpakking en bij omgevingstemperatuur

- Beperk blootstelling aan vocht, zuren, chloor

- Vermijd kruisbesmetting met andere poeders

De juiste voorzorgsmaatregelen behouden de zuiverheid van het poeder en voorkomen veiligheidsproblemen tijdens verwerking en opslag.

T15 Poederinspectie en -testen

T15 poeder testen

| Test | Details |

|---|---|

| Chemische analyse | Controleert samenstelling met ICP, EDX of XRF |

| Deeltjesgrootteverdeling | Laserdiffractie of sedimentatieanalyse |

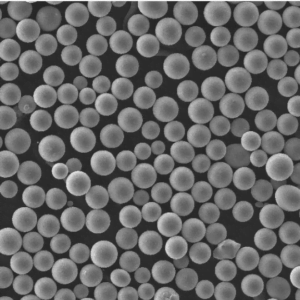

| Poedermorfologie | SEM-beeldvorming van deeltjesvorm |

| Schijnbare dichtheid | Gemeten volgens ASTM B212-standaard |

| Tik op dichtheid | Dichtheid gemeten na mechanisch tappen |

| Debiet van de hal | Bepaalt de vloeibaarheid van poeder |

Het testen zorgt ervoor dat het poeder voldoet aan de vereiste chemische samenstelling, deeltjeskarakteristieken, morfologie, dichtheidsspecificaties en vloeibaarheid volgens relevante normen.

Voordelen en nadelen van T15 Poeder

Voordelen van T15 Poeder

- Uitzonderlijke hardheid, slijtvastheid en sterkte

- Bestand tegen hoge compressie zonder te breken

- Goede breuktaaiheid en slagvastheid

- Dimensionale stabiliteit onder zware belastingen

- Bestand tegen vervorming bij hoge temperaturen

- Maakt kleinere, lichtere componenten mogelijk

Beperkingen van T15 Poeder

- Moeilijk te bewerken na sinteren

- Niet geschikt voor dynamische lagertoepassingen

- Relatief bros gedrag

- Oxidatie bij hoge temperaturen zonder weerstandslaag

- Hogere grondstofkosten dan staalpoeders

- Vereist gespecialiseerde ervaring voor optimaal gebruik

Vergelijking met wolfraamcarbide-titaniumcarbide-tantaalcarbide

T15 vs WC-TiC-TaC

| Parameter | T15 | WC-TiC-TaC |

|---|---|---|

| Hardheid | 88-93 HRA | 92-96 HRA |

| Breuktaaiheid | 10-12 MPa.m^1/2 | 8-9 MPa.m^1/2 |

| Kracht | Heel hoog | Extreem hoog |

| Kosten | Gematigd | Heel hoog |

| Corrosieweerstand | Eerlijk | Uitstekend |

| Toepassingen | Algemene slijtageonderdelen | Extreme slijtage en corrosie |

- WC-TiC-TaC heeft een iets hogere hardheid en sterkte

- T15 biedt aanzienlijk betere breuktaaiheid

- WC-TiC-TaC biedt uitstekende corrosiebestendigheid

- T15 is voordeliger

- WC-TiC-TaC voor kritischere, duurdere toepassingen

T15 Poeder FAQ's

V: Wat zijn de belangrijkste toepassingen van T15 wolfraamcarbide-kobaltpoeder?

A: De belangrijkste toepassingen zijn mijnbouwgereedschappen zoals boren, steenbrekers en baggerapparatuur; bouwgereedschappen zoals sloop- en verpulveringsapparatuur; matrijzen, trekonderdelen, extrusiegereedschappen; slijtvaste onderdelen; en algemene snij- en bewerkingsgereedschappen.

V: Waarom wordt kobalt gebruikt als bindmiddel in wolfraamcarbidekwaliteiten?

A: Kobalt zorgt voor een goede corrosiebestendigheid, hoge sterkte en taaiheid en vergemakkelijkt het sinteren in vloeibare fase van de wolfraamcarbidedeeltjes tijdens het verdichten om een volledige dichtheid en optimale eigenschappen te bereiken.

V: Welke warmtebehandeling wordt gebruikt voor T15 wolfraamcarbide-kobalt onderdelen?

A: T15 heeft geen warmtebehandeling na het sinteren nodig. Het sinterproces in vloeibare fase maakt het mogelijk om de volledige dichtheid en de gewenste eigenschappen te bereiken tijdens de poederconsolidatie zelf.

V: Hoe wordt T15 wolfraamcarbide-kobaltpoeder geproduceerd?

A: De belangrijkste productiemethoden zijn carbonisatie en reductie-diffusie om sferische poeders te maken of het breken en malen van gesinterd wolfraamcarbide materiaal tot onregelmatige deeltjes. Deze poeders worden vervolgens gemengd met kobaltpoeder in de gewenste verhouding.

Laatste prijs krijgen

Over Met3DP

product categorie

HETE VERKOOP

NEEM CONTACT MET ONS OP

Nog vragen? Stuur ons nu een bericht! Na ontvangst van uw bericht behandelen wij uw verzoek met een heel team.

Metaalpoeders voor 3D printen en additieve productie

BEDRIJF

PRODUCT

contact informatie

- Qingdao-stad, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731