Revolutionaire koperlegering voor precisievormen: Onverslaanbare eigenschappen

Lage MOQ

Zorg voor een lage minimale bestelhoeveelheid om aan verschillende behoeften te voldoen.

OEM & ODM

Bied op maat gemaakte producten en ontwerpdiensten om aan de unieke behoeften van de klant te voldoen.

Voldoende voorraad

Zorg voor een snelle orderverwerking en bied een betrouwbare en efficiënte service.

Klanttevredenheid

Producten van hoge kwaliteit leveren waarbij klanttevredenheid centraal staat.

deel dit artikel

Inhoudsopgave

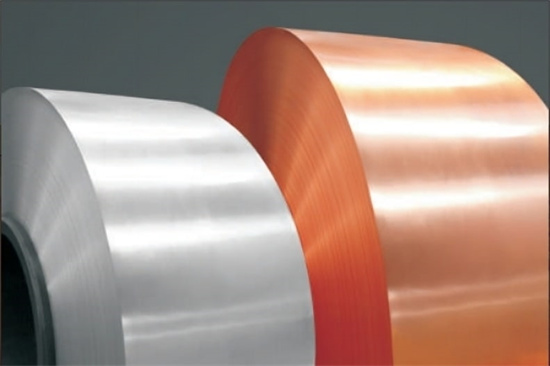

Als het gaat om precisiematrijzenDe materiaalkeuze kan het productieproces maken of breken. Als je in de productie- of gereedschapsindustrie werkt, ben je waarschijnlijk het volgende tegengekomen koperlegeringen. Bekend om hun hoge thermische geleidbaarheid, uitstekende bewerkbaarheid, En slijtvastheidKoperlegeringen zijn een populaire keuze voor precisiematrijzen.

Of je nu mallen maakt voor plastic injectie, spuitgietenof blaasgietenKoperlegeringen bieden een unieke combinatie van eigenschappen die hen een voorsprong geven op andere materialen zoals staal of aluminium. Maar wat maakt ze precies zo effectief? Waarom wenden industrieën zich steeds vaker tot koperlegeringen voor hun gietprocessen? Laten we eens diep duiken in de wereld van koperlegering voor precisiematrijzen, het verkennen van hun samenstelling, eigenschappen, toepassingenen meer.

Overzicht van koperlegeringen voor precisievormen

Koperlegeringen zijn erg populair geworden in de precisiematrijs industrie vanwege hun vermogen om warmte snel afvoerenZo worden cyclustijden verkort en de algehele productie-efficiëntie verbeterd. In tegenstelling tot stalen matrijzen, die warmte kunnen vasthouden en kunnen leiden tot kromtrekken of degradatie van kwetsbare onderdelen, helpen koperlegeringen bij het behoud van dimensionale nauwkeurigheid en oppervlaktekwaliteit door thermische stress te minimaliseren.

Belangrijkste kenmerken van koperlegering voor precisievormen

- Hoge thermische geleidbaarheid: Koperlegeringen voeren warmte sneller af dan staal, waardoor cyclustijden korter worden en de productie-efficiëntie toeneemt.

- Uitstekende slijtvastheid: Koperlegeringen zijn zeer slijtvast, wat de levensduur van matrijzen verlengt en de onderhoudskosten verlaagt.

- Uitstekende bewerkbaarheid: Koperlegeringen zijn gemakkelijker te bewerken dan andere materialen, waardoor complexe matrijsontwerpen haalbaarder worden.

- Corrosieweerstand: Koperlegeringen, vooral die met extra elementen zoals nikkel of beryllium, zijn bestand tegen corrosie, waardoor ze geschikt zijn voor omgevingen met een hoge vochtigheidsgraad of chemisch agressieve omgevingen.

- Taaiheid en kracht: Hoewel koper zachter is dan staal, zijn bepaalde koperlegeringen, zoals berylliumkoperbieden uitzonderlijke sterkte en duurzaamheid.

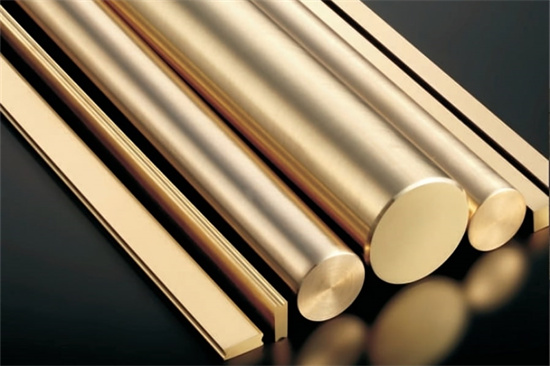

Soorten, samenstelling en eigenschappen van koperlegeringen voor precisievormen

Koperlegeringen zijn er in verschillende vormen, elk met hun eigen specifieke eigenschappen. mechanische eigenschappen en thermische prestatie. Afhankelijk van de gietproces (bijv. spuitgieten, spuitgieten) kunnen andere legeringen geschikter zijn. Laten we eens kijken naar de meest gebruikte koperlegeringen in precisiegieten.

Gemeenschappelijke soorten en samenstelling van koperlegering voor precisievormen

| Legeringstype | Primaire samenstelling | Belangrijkste eigenschappen | Veel voorkomende toepassingen |

|---|---|---|---|

| Berylliumkoper (BeCu) | Koper (96-98%), beryllium (1,5-2%) | Hoge sterkte, uitstekende slijtvastheid, uitstekende thermische geleidbaarheid, corrosiebestendigheid. | Spuitgieten, blaasgieten, spuitgieten. |

| Koper-Nikkel (CuNi) | Koper (70-90%), Nikkel (10-30%) | Uitstekende corrosiebestendigheid, goede thermische en elektrische geleidbaarheid, gemiddelde sterkte. | Mariene matrijzen, chemische omgevingen, hoge slijtage. |

| Messing (Cu-Zn legering) | Koper (60-70%), zink (30-40%) | Goede bewerkbaarheid, gemiddelde sterkte, lagere corrosiebestendigheid in vergelijking met andere koperlegeringen. | Matrijzen met lage complexiteit, goedkope toepassingen. |

| Aluminium Brons | Koper (88-92%), Aluminium (6-12%) | Goede slijtvastheid, hoge sterkte, matige corrosiebestendigheid, uitstekende thermische geleidbaarheid. | Matrijzen voor zware toepassingen, spuitgieten, scheepvaarttoepassingen. |

| Fosfor Brons | Koper (85-90%), Tin (5-10%), Fosfor (<1%) | Hoge weerstand tegen vermoeiing, goede sterkte, uitstekende slijtvastheid, matig warmtegeleidingsvermogen. | Precisiematrijzen, elektrische connectoren. |

Berylliumkoper (BeCu)

Beryllium koper is misschien wel de bekendste koperlegering die wordt gebruikt in precisiematrijzen. Het biedt een opmerkelijke combinatie van sterkte, hardheid, En thermische geleidbaarheid. De hoge thermische geleidbaarheid van berylliumkoper maakt het mogelijk om snelle warmteoverdrachtwaardoor het een ideale keuze is voor spuitgietmatrijzen waar snelle koeltijden essentieel zijn.

Koper-Nikkel Legeringen (CuNi)

Koper-nikkellegeringen worden gewaardeerd om hun uitstekende corrosiebestendigheidvooral in marine of chemische omgevingen. Hoewel ze niet de kracht van berylliumkoperhet saldo van thermische prestatie en corrosiebestendigheid waardoor ze een goede keuze zijn voor gespecialiseerde spuitgiettoepassingen.

Toepassingen van koperlegering voor precisievormen

Koperlegeringen worden gebruikt in een breed scala aan precisiegiettoepassingendankzij hun thermische eigenschappen, slijtvastheid, En bewerkbaarheid. Afhankelijk van de specifiek gietprocesof het nu spuitgieten van kunststof, spuitgietenof blaasgieten.

Algemene toepassingen van koperlegering in precisievormen

| Sollicitatie | Gebruikte koperlegering | Waarom het wordt gebruikt |

|---|---|---|

| Kunststof spuitgieten | Berylliumkoper | De hoge thermische geleidbaarheid verkort de cyclustijden en de uitstekende slijtvastheid garandeert een lange levensduur. |

| Blaasgieten | Berylliumkoper, aluminiumbrons | Snelle koeleigenschappen leiden tot afwerkingen van hoge kwaliteit, hoge sterkte ondersteunt complexe matrijsontwerpen. |

| Spuitgieten | Aluminium Brons, BeCu | Bestand tegen hoge temperaturen en druk, uitstekende slijtvastheid in omgevingen met hoge wrijving. |

| Persgieten | Fosfor Brons, Koper-Nikkel | Corrosiebestendigheid en sterkte maken deze legeringen ideaal voor veeleisende omstandigheden zoals chemische blootstelling. |

| Marine Vormen | Koper-Nikkel legering | Uitstekende weerstand tegen zoutwatercorrosie, goede thermische geleiding voor gieten in mariene omgevingen. |

| Automontagemallen | BeCu, Aluminium Brons | Hoge sterkte en slijtvastheid, gecombineerd met een snelle warmteafvoer, maken deze legeringen perfect voor auto-onderdelen. |

Kunststof spuitgieten

In spuitgieten van kunststofDe belangrijkste uitdaging is het bereiken van snelle cyclustijden met behoud van dimensionale nauwkeurigheid. Beryllium koper schittert hier door zijn uitzonderlijke thermische geleidbaarheidwaardoor de mal snel en gelijkmatig afkoelt en kromtrekken en vervorming in de afgewerkte onderdelen.

Spuitgieten

Voor spuitgieten toepassingen worden matrijzen onderworpen aan hoge temperaturen en intense slijtage. Aluminiumbrons en berylliumkoper staan bekend om hun vermogen om deze extreme omstandigheden met behoud van structurele integriteit.

Specificaties, maten en normen voor koperlegeringen in matrijzen

Bij het selecteren van een koperlegering voor precisiematrijzen is het essentieel om te voldoen aan industrienormen en specificaties. Deze normen zorgen ervoor dat het materiaal voldoet aan de noodzakelijke mechanische eigenschappen, thermische prestatie, En dimensionale toleranties die nodig is voor een hoogwaardige matrijzenproductie.

Algemene specificaties, afmetingen en industrienormen voor koperlegeringen

| Legeringstype | Standaardmaten beschikbaar | Industriële normen voor matrijzen |

|---|---|---|

| Berylliumkoper (BeCu) | Staven: Ø 10 mm tot Ø 300 mm, Platen: 10 mm tot 150 mm dik | ASTM B196, ASTM B194, DIN 17666, ISO 428 |

| Aluminium Brons | Staven: Ø 20 mm tot Ø 200 mm, Platen: 2 mm tot 50 mm dik | ASTM B150, BS EN 12163, ISO 1338 |

| Fosfor Brons | Staven: Ø 8 mm tot Ø 100 mm, Platen: 5 mm tot 100 mm dik | ASTM B139, BS EN 1652, ISO 437 |

| Koper-Nikkel Legeringen | Buizen: Ø 12 mm tot Ø 500 mm, Platen: 5 mm tot 100 mm dik | ASTM B466, BS EN 12449, ISO 6207 |

| Messing (Cu-Zn legering) | Staven: Ø 5 mm tot Ø 200 mm, Platen: 1 mm tot 50 mm dik | ASTM B36, DIN 17660, BS 2870 |

Deze standaarden garanderen dimensionale nauwkeurigheid, chemische samenstelling, En mechanische prestatie consistent zijn voor verschillende leveranciers. Bijvoorbeeld, ASTM B196 bevat de specificaties voor staaf en draad van berylliumkoperen ervoor te zorgen dat de legering voldoet aan de noodzakelijke hardheids- en sterktevereisten voor precisiematrijzen.

Leveranciers en prijzen van koperlegeringen voor precisievormen

De prijs van koperlegering voor precisie mallen gebruikt in mallen kan aanzienlijk variëren op basis van de soort legering, formulier (staven, platen, staven) en orderaantal. Daarnaast kunnen marktschommelingen in de prijzen van koper, beryllium, aluminiumen andere legeringselementen kunnen de kosten beïnvloeden.

Toonaangevende leveranciers en prijsramingen voor koperlegeringen

| Leverancier | Plaats | Beschikbare legeringstypes | Prijs per kg (schatting) | Minimum bestelhoeveelheid |

|---|---|---|---|---|

| Materion Corporation | VS, Wereldwijd | Berylliumkoper, fosforbrons | $25 – $50 | 10 kg |

| Aviva Metalen | VS | Berylliumkoper, messing, aluminiumbrons | $20 – $45 | 20 kg |

| Shanghai Metaalbedrijf | China | Koper-Nikkel, Messing | $10 – $25 | 50 kg |

| KME Duitsland GmbH | Duitsland | Fosfor Brons, Koper-Nikkel | $15 – $40 | Verschilt per bestelling |

| Lebronze Legeringen | Frankrijk | Berylliumkoper, aluminiumbrons | $30 – $55 | Aangepaste bestellingen |

Prijzen voor berylliumkoper kan aanzienlijk hoger zijn door de toxiciteit en speciale behandelingseisen van beryllium. Aan de onderkant, messing en koper-nikkellegeringen zijn betaalbaarder, maar missen mogelijk de thermisch en mechanische eigenschappen die nodig zijn voor hoogwaardige matrijzen.

De voor- en nadelen van koperlegeringen voor precisiemallen vergelijken

De juiste keuze maken Koperlegering voor precisievormen voor uw precisiematrijs vereist het wegen van de voordelen en beperkingen van elke optie. Laten we de voor- en nadelen van de meest gebruikte koperlegeringen.

Voordelen en beperkingen van koperlegeringen voor precisievormen

| Koperlegering | Voordelen | Beperkingen |

|---|---|---|

| Berylliumkoper (BeCu) | Hoge sterkte, uitstekende slijtvastheid, superieure thermische geleidbaarheid. | Duur, vereist speciale behandeling vanwege berylliumtoxiciteit. |

| Aluminium Brons | Goede slijtvastheid, hoge sterkte, uitstekend voor toepassingen bij hoge temperaturen. | Lagere thermische geleidbaarheid dan berylliumkoper, matige kosten. |

| Fosfor Brons | Hoge weerstand tegen vermoeiing, goede slijtage-eigenschappen, uitstekende bewerkbaarheid. | Lagere thermische geleidbaarheid, matige sterkte in vergelijking met andere legeringen. |

| Koper-Nikkel legering | Uitstekende corrosiebestendigheid, gemiddelde sterkte, goed bewerkbaar. | Lagere thermische geleidbaarheid, hogere kosten in vergelijking met messing. |

| Messing (Cu-Zn legering) | Betaalbaar, goed bewerkbaar, matig sterk. | Lagere corrosiebestendigheid, niet geschikt voor toepassingen bij hoge temperaturen. |

Berylliumkoper vs. aluminiumbrons

Bij het vergelijken van berylliumkoper naar aluminiumbronsHet belangrijkste verschil zit in thermische geleidbaarheid. Beryllium koper is de beste keuze als snelle warmteafvoer is cruciaal voor het gietproces. Echter, aluminiumbrons biedt betere slijtvastheid in omgevingen met hoge temperaturen, waardoor het ideaal is voor spuitgieten.

Fosfor Brons vs. Koper-Nikkel

Voor toepassingen die hoge weerstand tegen vermoeiing en corrosiebestendigheid, fosforbrons en koper-nikkellegeringen zijn uitstekende opties. Echter, fosforbrons heeft de neiging om uit te blinken in bewerkbaarheidterwijl koper-nikkel schijnt in mariene milieus vanwege zijn superieure corrosiebestendigheid.

FAQs over koperlegering voor precisievormen

| Vraag | Antwoord |

|---|---|

| Waarom worden koperlegeringen gebruikt in precisiematrijzen? | Koperlegeringen voor precisievormen bieden een hoge thermische geleidbaarheid, slijtvastheid en bewerkbaarheid, waardoor ze ideaal zijn voor giettoepassingen. |

| Wat is de beste koperlegering voor spuitgieten? | Beryllium koper wordt algemeen beschouwd als het beste voor spuitgieten vanwege de superieure thermische eigenschappen. |

| Hoeveel kost een koperlegering voor gietvormen? | Prijzen variëren van $10 tot $55 per kgafhankelijk van het type legering en de leverancier. |

| Kan de koperlegering voor precisievormen worden gebruikt voor gieten bij hoge temperaturen? | Ja, koperlegering voor precisievormen zoals aluminiumbrons en berylliumkoper zijn bestand tegen hoge temperaturen, waardoor ze geschikt zijn voor spuitgieten. |

| Zijn koperlegeringen voor precisievormen corrosiebestendig? | Veel koperlegering voor precisievormen, zoals koper-nikkelbieden een uitstekende weerstand tegen corrosie, vooral in mariene of chemische omgevingen. |

Conclusie

Als het gaat om precisiematrijzen, koperlegeringen zijn een uitstekende keuze voor een breed scala aan toepassingen. Van spuitgieten van kunststof naar spuitgietenKoperlegeringen bieden de perfecte balans tussen thermische geleidbaarheid, sterkte, En slijtvastheid. Of je nu op zoek bent naar cyclustijden verkorten, verlenging van de levensduur van schimmelsof gewoon de kwaliteit van uw eindproductenkoperlegeringen zijn veelzijdig en hoogwaardige oplossing.

Door de types, eigenschappen, En toepassingen van koperlegeringen kunt u weloverwogen beslissingen nemen over het beste materiaal voor uw precisievormprocessen. Of het nu de superieure thermische prestaties van berylliumkoper of de corrosiebestendigheid van koper-nikkellegeringenis er een koperlegering die aan je specifieke behoeften voldoet.

Misschien wilt u meer weten over onze producten, neem dan contact met ons op

Laatste prijs krijgen

Over Met3DP

product categorie

HETE VERKOOP

NEEM CONTACT MET ONS OP

Nog vragen? Stuur ons nu een bericht! Na ontvangst van uw bericht behandelen wij uw verzoek met een heel team.

Metaalpoeders voor 3D printen en additieve productie

BEDRIJF

PRODUCT

contact informatie

- Qingdao-stad, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731