Roestvrij staalpoeder 17-4PH

Inhoudsopgave

Overzicht

roestvrij staal poeder 17-4ph is een precipitatiehardend martensitisch roestvast staal dat verwerkt kan worden via poedermetallurgietechnieken voor hoogwaardige toepassingen die goede mechanische eigenschappen, corrosiebestendigheid en eenvoudige productie vereisen.

Deze gids behandelt verschillende types 17-4PH poeders, hun kenmerken, eigenschappen, verwerkingsmethoden, toepassingen, specificaties, leveranciers, installatie- en verwerkingsprocedures, onderhoudsvereisten, selectiecriteria voor poederleveranciers, voor- en nadelen van het gebruik van 17-4PH poeder en antwoorden op veelgestelde vragen.

Soorten 17-4PH Poeder

Roestvrijstalen poeder 17-4ph is verkrijgbaar in verschillende vormen die geschikt zijn voor diverse poederconsolidatieprocessen:

| Type | Kenmerken |

|---|---|

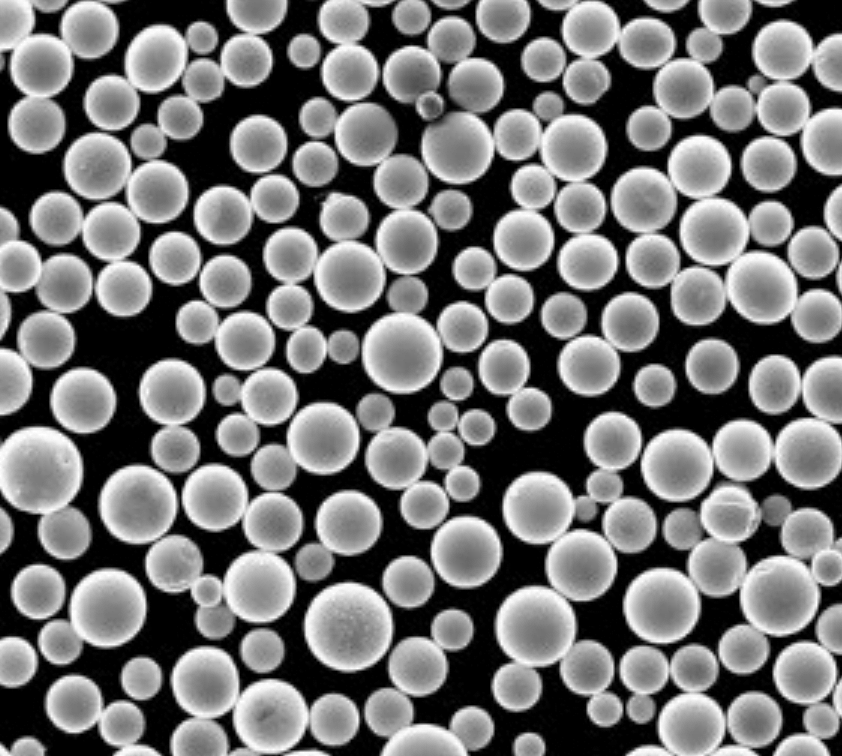

| Gas verneveld | Sferische morfologie, goede vloeibaarheid |

| Water verneveld | Onregelmatige morfologie, brede grootteverdeling |

| Plasma verneveld | Zeer fijn, bolvormig poeder |

| Hydride-dehydride | Sponsachtige, poreuze morfologie |

| Carbonyl ijzer | Zeer zuiver (+99% Fe) poeder |

Gasverneveld poeder met gladde bolvormige deeltjes zorgt voor een uitstekende verpakkingsdichtheid en sintereigenschappen, maar is relatief duur. Waterverstuiving is voordeliger, maar de vorm is minder ideaal. Zeer fijne plasmavernevelde poeders hebben de voorkeur voor metaalspuitgieten. HDH- en carbonylijzerpoeders worden gebruikt om te mengen voor een hogere zuiverheid en betere eigenschappen.

Samenstelling en eigenschappen

| Eigendom | Beschrijving |

|---|---|

| Samenstelling | 17-4 PH roestvast staalpoeder heeft een specifieke chemische samenstelling die het de gewenste eigenschappen geeft. Het primaire element is ijzer (Fe), dat doorgaans ongeveer 73% van het poedergewicht uitmaakt. Chroom (Cr), een belangrijke component voor corrosiebestendigheid, ligt tussen 15,0 en 17,5%. Het nikkelgehalte (Ni) ligt tussen 3,0 en 5,0% en draagt bij aan sterkte en taaiheid. Koper (Cu), een ander element dat de sterkte en bewerkbaarheid beïnvloedt, is aanwezig tussen 3,0 en 5,0%. Mangaan (Mn) (rond 1,0%) verbetert de hardbaarheid, terwijl silicium (Si) (ook rond 1,0%) de sterkte en oxidatieweerstand verbetert. Voor precipitatieharden zijn kleine hoeveelheden tantaal (Ta) en niobium (Nb) (samen niet meer dan 0,15%) toegevoegd. |

| Deeltjeskenmerken | 17-4 PH poeder wordt meestal vervaardigd met behulp van verschillende technieken om specifieke deeltjeskenmerken te verkrijgen. Een gemeenschappelijk kenmerk is een bolvorm, die verschillende voordelen biedt in additieve productieprocessen zoals een betere vloeibaarheid en verpakkingsdichtheid. De verdeling van de deeltjesgrootte is een ander cruciaal aspect. Fabrikanten kunnen de verdeling specificeren met een D-waarde notatie. Zo geeft D10 de diameter aan waarbij 10% van de deeltjes kleiner en 90% groter zijn. Op dezelfde manier staat D50 voor de mediaan van de deeltjesdiameter en D90 voor de diameter waarbij 90% van de deeltjes kleiner zijn en 10% groter. De deeltjesgrootte heeft een significante invloed op de uiteindelijke eigenschappen van het additief geproduceerde onderdeel. Fijnere poeders resulteren over het algemeen in een gladder oppervlak, maar kunnen moeilijker te verwerken zijn door problemen met de vloeibaarheid. Grovere poeders bieden daarentegen betere vloei-eigenschappen, maar kunnen leiden tot een ruwer oppervlak. |

| Schijnbare dichtheid | Schijnbare dichtheid verwijst naar de massa van het poeder per volume-eenheid, rekening houdend met de ruimte tussen de deeltjes. Het is een cruciale parameter voor poederverwerking en opslagefficiëntie. Voor 17-4 PH poeder ligt de schijnbare dichtheid meestal rond de 5,0 g/cm³. Deze waarde kan variëren afhankelijk van de deeltjesgrootteverdeling en verpakkingstechnieken. |

| Vloeibaarheid | Vloeibaarheid beschrijft hoe gemakkelijk poeder beweegt onder zijn eigen gewicht of externe kracht. Het is essentieel voor een soepele werking in additieve productieprocessen. Bolvormige deeltjes hebben over het algemeen een betere vloeibaarheid dan onregelmatig gevormde. Daarnaast speelt de deeltjesgrootteverdeling een rol. Poeders met een bredere verdeling kunnen stromingsproblemen ondervinden door ontmenging, waarbij grotere deeltjes de neiging hebben zich af te scheiden van fijnere. Fabrikanten gebruiken vaak vloeibaarheidsadditieven of passen de deeltjesgrootteverdeling aan om de poederstroom voor specifieke drukprocessen te optimaliseren. |

| Mechanische eigenschappen | 17-4 PH roestvast staal in poedervorm biedt een unieke combinatie van mechanische eigenschappen wanneer het verwerkt wordt tot een massief onderdeel. In de gegloeide toestand (bereikt door warmtebehandeling) vertoont het materiaal een hoge ductiliteit en goede bewerkbaarheid. De sterkte is echter relatief laag. Het ware potentieel van 17-4 PH ligt in precipitatieharden. Door deze secundaire warmtebehandeling kan het materiaal een hoge sterkte en hardheid bereiken met behoud van een goede corrosieweerstand. De specifieke waarden voor treksterkte, vloeigrens en rek zijn afhankelijk van de gekozen warmtebehandelingsparameters. Gewoonlijk kunnen 17-4 PH onderdelen een treksterkte bereiken van meer dan 1000 MPa (145 ksi) en een vloeigrens van meer dan 830 MPa (120 ksi). |

| Corrosieweerstand | Net als gesmeed 17-4 PH roestvast staal heeft de poedervariant een uitstekende corrosiebestendigheid. De aanwezigheid van chroom zorgt voor een passieve oxidelaag die het onderliggende metaal beschermt tegen corrosie. Dit maakt 17-4 PH geschikt voor toepassingen die worden blootgesteld aan ruwe omgevingen, zoals zout water, zure of alkalische omstandigheden. Het is echter belangrijk op te merken dat de oppervlakteafwerking van het additief geproduceerde onderdeel de corrosiebestendigheid kan beïnvloeden. Een gladder oppervlak biedt over het algemeen betere corrosieprestaties. |

| Lasbaarheid | 17-4 PH roestvast staalpoeder vertoont een goede lasbaarheid met verschillende fusie- en weerstandlastechnieken. Hierdoor kunnen complexe onderdelen worden gemaakt door additief vervaardigde onderdelen te verbinden met andere metalen elementen. De juiste lasprocedures en toevoegmaterialen zijn echter cruciaal om de integriteit en eigenschappen van de lasverbinding te behouden. |

| Hittebehandeling | Warmtebehandeling speelt een vitale rol bij het ontsluiten van het volledige potentieel van 17-4 PH roestvast staalpoeder. Het typische proces bestaat uit oplossingsgloeien, gevolgd door precipitatieharden. Bij oplossingsgloeien wordt het materiaal verwarmd tot een specifieke temperatuur en gedurende een vooraf bepaalde tijd vastgehouden. Hierdoor lossen koperrijke precipitaten in de microstructuur op, waardoor het materiaal zacht en buigzaam wordt. Vervolgens bevriest het snel afkoelen deze microstructuur in een metastabiele toestand. Bij precipitatieharden wordt het in oplossing gegloeide materiaal opnieuw verhit tot een lagere temperatuur en gedurende een bepaalde tijd vastgehouden. |

Toepassingen van roestvrij staal poeder 17-4ph

| Industrie | Sollicitatie | Belangrijke overwegingen |

|---|---|---|

| Lucht- en ruimtevaart | Vliegtuigfittingen en beugels Turbinebladen en structurele onderdelen Raket- en raketonderdelen | Hoge sterkte-gewichtsverhouding voor lichtgewicht en toch robuuste constructies Uitstekende weerstand tegen vermoeiing voor componenten die herhaaldelijk worden belast Behoud van mechanische eigenschappen bij verhoogde temperaturen (tot 600°F) |

| Olie gas | Downhole gereedschap en uitrusting Afsluiters en putheadcomponenten Onderdelen voor chemische verwerking | Uitzonderlijke weerstand tegen corrosie in zware downhole-omgevingen met pekel, zuur gas en CO2 - Hoge slijtvastheid voor onderdelen die wrijving en schuren ondervinden - Goede verwerkbaarheid voor nabewerking en aanpassingen op maat |

| Medisch & tandheelkundig | Chirurgische instrumenten en implantaten Tandprothetiek en gereedschap | Biocompatibele eigenschappen voor veilige implantatie in het lichaam Hoge sterkte en hardheid voor instrumenten die nauwkeurig snijden en manipuleren vereisen Goed polijstbaar voor een glad, hygiënisch oppervlak |

| Stroomopwekking | Onderdelen van kernreactoren Stoomturbinebladen Klepstelen en slijtringen | Uitstekende weerstand tegen algemene en spanningscorrosie in nucleaire omgevingen Hoge kruipweerstand voor componenten onder langdurige spanning bij hoge temperaturen Goede maatvastheid voor nauwkeurige bediening en nauwe toleranties |

| Auto- & motorsport | Krachtige ophangingscomponenten Versnellingen en transmissieonderdelen Lichtgewicht chassisonderdelen | Hoge sterkte-gewichtsverhouding voor lager voertuiggewicht en efficiënter brandstofverbruik Uitzonderlijke vermoeiingssterkte voor onderdelen die bestand zijn tegen constante trillingen en schokbelastingen Goede vervormbaarheid voor productie van complexe bijna-netvormen |

| Consumentengoederen & elektronica | Onderdelen voor luxe horloges Hoogwaardig bestek en gereedschap Sportartikelen en -uitrusting | Esthetische aantrekkingskracht door een heldere, gepolijste afwerking Hoge sterkte en hardheid voor slijtvastheid en duurzaamheid Goede bewerkbaarheid voor ingewikkelde en gedetailleerde ontwerpen |

Specificaties

Typische specificaties voor 17-4PH roestvast staal in poedervorm zijn onder andere:

| Parameter | Specificatie |

|---|---|

| Deeltjesgrootte | 10 - 45 μm |

| Schijnbare dichtheid | 2,5 - 4 g/cc |

| Tik op dichtheid | 4 - 6 g/cc |

| Debiet van de hal | < 30 s/50g |

| Samenstelling | Volgens ASTM A564 |

| Onzuiverheden | Zuurstofarm, stikstof |

| Vorm | Bolvormig/onregelmatig |

| Oppervlakte | 0,1 - 1 m2/g |

Fijnere poeders hebben de voorkeur voor additieve productie, terwijl grovere maten worden gebruikt voor persen en sinteren. Een hogere dichtheid verbetert de poederverdichting, terwijl een goede stroming helpt bij het vullen van de matrijs. Zuiverheid vermindert insluitingen en verbetert de corrosiebestendigheid en mechanische eigenschappen.

Ontwerp Overwegingen

| Ontwerp | Voordeel | Nadeel | Matigingsstrategie |

|---|---|---|---|

| Wanddikte | Bevordert volledige verdichting voor optimale sterkte Vermindert interne porositeit Minimaliseert spanningsconcentratiepunten | Kan de complexiteit van het ontwerp beperken voor ingewikkelde functies | Handhaaf een minimale wanddikte van 0,3-0,5 mm Design for manufacturability (DFM)-principes gebruiken om de gewenste eigenschappen te bereiken met haalbare wanddiktes |

| Beeldverhouding | Verbetert de structurele integriteit door spanningsconcentraties te verminderen Verbetert de poederstroom tijdens additieve productieprocessen | Hoge hoogte-breedteverhoudingen kunnen leiden tot kromtrekken en barsten | Beperk beeldverhoudingen tot maximaal 8:1 Overweeg het herontwerpen van elementen met te hoge hoogte-breedteverhoudingen om er fillets, ribben of alternatieve geometrieën in op te nemen |

| Geometrische kenmerken | Grote ontwerpvrijheid haalbaar met additive manufacturing Maakt het mogelijk lichtgewicht, complexe componenten te maken | Interne kanalen en niet-ondersteunde onderdelen kunnen een uitdaging zijn om te maken | Design for additive manufacturing (DFM)-principes gebruiken om geometrieën te optimaliseren voor printbaarheid Strategisch gebruik van ondersteunende structuren tijdens het printen om instorting van niet-ondersteunde elementen te voorkomen Nabewerkingstechnieken zoals machinale bewerking overwegen voor vormen die nauwere toleranties vereisen |

| Oppervlakteruwheid | Onderdelen kunnen inherente oppervlakteruwheid vertonen door de poedervormige aard van het materiaal. | Ruwe oppervlakken kunnen tribologische eigenschappen (wrijving en slijtage) beïnvloeden. | Specificeer de gewenste oppervlakteafwerking tijdens de ontwerpfase Kies de juiste nabewerkingstechnieken zoals polijsten of parelstralen om de gewenste oppervlaktestructuur te verkrijgen. |

| Hittebehandeling | Gebruik maken van precipitatieharden om hoge sterkte en hardheid te bereiken | Onjuiste warmtebehandelingsparameters kunnen leiden tot vervorming, kromtrekken of verminderde mechanische eigenschappen. | Warmtebehandelingsprocessen virtueel simuleren om parameters te optimaliseren Strikte kwaliteitscontroleprocedures implementeren tijdens warmtebehandelingscycli |

| Restspanning | Additieve fabricageprocessen kunnen restspanning introduceren in het onderdeel | Hoge restspanning kan leiden tot scheuren of voortijdig falen | Printparameters optimaliseren om restspanning te minimaliseren Gebruik waar nodig warmtebehandelingen om stress te verlichten |

Verwerkingsmethoden

roestvrijstalen poeder 17-4ph kan worden geconsolideerd tot volledig dichte onderdelen met behulp van:

| Methode | Details |

|---|---|

| Metaalspuitgieten (MIM) | Bindt poeder tot een grondstof voor injectie in complexe mallen |

| Additieve productie | Gebruikt laser/e-beam om poederlagen selectief te smelten tot 3D-vormen |

| Poeder smeden | Verdicht en vervormt voorvormen in poeder tot onderdelen met hoge dichtheid |

| Heet isostatisch persen | Past hitte en isostatische druk toe om poeder te consolideren |

| Pers en sinter | Drukt poeder in een vorm en sintert het voor volledige dichtheid |

MIM biedt de hoogste precisie en is ideaal voor complexe, kleine onderdelen. AM biedt maximale ontwerpvrijheid. Smeden produceert uitstekende mechanica. HIP voorkomt sinterporeusheid. Perssinteren combineert goede precisie en eigenschappen tegen lagere kosten.

Een goede regeling van de temperatuur, druk, atmosfeer en andere parameters tijdens de verwerking is cruciaal voor het bereiken van de gewenste microstructuur en eigenschappen.

Leveranciers en prijzen

Enkele toonaangevende leveranciers van roestvast staal poeder 17-4ph zijn:

| Leverancier | Prijsbereik |

|---|---|

| Timmerman additief | $50 – $120 per kg |

| Sandvik Visarend | $45 – $100 per kg |

| Praxair | $40 - $90 per kg |

| Hogenäs | $60 - $140 per kg |

| CNPC-poeder | $30 - $70 per kg |

Prijzen variëren op basis van zuiverheid, poederkenmerken, productiemethode en inkoopvolume. Kleine hoeveelheden voor R&D zijn duurder, terwijl bulkorders voor massaproductie lagere kosten per kg hebben.

Installatie en verwerking

| Aspect | Beschrijving | Veiligheidsmaatregelen |

|---|---|---|

| Opslag | Bewaren op een koele, droge plaats (bij voorkeur onder 25°C of 77°F) uit de buurt van direct zonlicht en warmtebronnen. Houd containers goed afgesloten om vochtabsorptie te voorkomen, die de vloeibaarheid van het poeder kan beïnvloeden en kan leiden tot klonteren. Overweeg het gebruik van droogmiddelen in de opslagcontainer voor extra vochtbeheersing. | Bewaar 17-4PH roestvast staalpoeder nooit in de buurt van onverenigbare materialen zoals sterke zuren, basen of oxidatiemiddelen. Voorzie alle verpakkingen van de juiste labels met het type materiaal, de datum van ontvangst en het partijnummer voor eenvoudige identificatie en inventariscontrole. |

| Compatibiliteit apparatuur | Zorg ervoor dat alle verwerkingsapparatuur (hoppers, feeders, mixers) gemaakt is van compatibele materialen die het poeder niet verontreinigen. Roestvrij staal (304 of 316L) is een gebruikelijke keuze vanwege de corrosiebestendigheid. Inspecteer apparatuur regelmatig op tekenen van slijtage of schade die de integriteit van het poeder in gevaar kunnen brengen. Voer proefruns uit met kleine hoeveelheden poeder om de functionaliteit van de apparatuur en de stromingskenmerken van het poeder te controleren voordat er op grote schaal wordt geproduceerd. | Implementeer aardings- en bindingsprocedures om het risico op elektrostatische ontlading (ESD) tijdens het hanteren van poeder, dat stofwolken kan doen ontbranden, te minimaliseren. Zorg voor een schone werkomgeving om contaminatie van het poeder met vreemde voorwerpen of afval te voorkomen. |

| Persoonlijke beschermingsmiddelen (PPE) | Draag handschoenen van een niet-reactief materiaal zoals nitril of butylrubber bij het werken met 17-4PH roestvast staalpoeder om huidirritatie of allergische reacties te voorkomen. Gebruik een veiligheidsbril of een gelaatsscherm om de ogen te beschermen tegen stofdeeltjes. Gebruik bij het werken in omgevingen met aanzienlijke stofconcentraties een goed passend ademhalingstoestel met een P100-filter voor optimale bescherming tegen deeltjes in de lucht. | Draag beschermende kleding, zoals een overall, om blootstelling van de huid aan het poeder te minimaliseren. Was de handen grondig met water en zeep na het hanteren van het poeder, zelfs als handschoenen worden gedragen. Overweeg wegwerpschoenovertrekken om te voorkomen dat er poeder door de hele werkruimte wordt verspreid. |

| Morsen en opruimen | Kleine gemorste deeltjes kunnen worden gereinigd met een stofzuiger met HEPA-filter die geschikt is voor metaalpoeders. Isoleer bij grotere lekkages het gebied en voorkom dat er stof in de lucht komt. Gebruik natte schoonmaakmethoden met een vochtige doek of mop om het ontstaan van stof te minimaliseren. Verwijder verzameld poederafval volgens de plaatselijke voorschriften. Giet poeder nooit in de gootsteen of in het milieu. | Ruim gemorste vloeistof altijd onmiddellijk op om de verspreiding van verontreiniging en mogelijke veiligheidsrisico's te voorkomen. Als er een aanzienlijke lekkage optreedt, evacueer dan het gebied en waarschuw het juiste personeel voor assistentie. |

| Opleiding | Implementeer een uitgebreid trainingsprogramma voor personeel dat betrokken is bij het werken met 17-4PH roestvast staalpoeder. De training moet betrekking hebben op de juiste verwerkingstechnieken, veiligheidsprocedures, protocollen voor noodgevallen en het belang van het handhaven van een schone werkomgeving. | Werk trainingsprogramma's regelmatig bij om wijzigingen in regelgeving, materiaalbehandelingsprocedures of veiligheidsprotocollen weer te geven. Houd trainingsgegevens bij om de competentie van werknemers in het omgaan met dit materiaal aan te tonen. |

Bediening en onderhoud

| Taak | Beschrijving | Overwegingen voor opslag | Veiligheidsmaatregelen |

|---|---|---|---|

| Opslag | |||

| - Ontvangen | Inspecteer de container bij aankomst op tekenen van schade of lekkage. | - Bewaren op een koele, droge plaats (bij voorkeur tussen 10°C en 25°C) uit de buurt van direct zonlicht en warmtebronnen. | - Draag handschoenen, een veiligheidsbril en een stofmasker bij het hanteren van containers. |

| - Verpakking | - Houd de verpakking goed afgesloten om vochtopname te voorkomen. | - Poeders kunnen onder bepaalde omstandigheden ontvlambaar of explosief zijn. Voer aardingsprocedures uit bij het hanteren van containers om statische ontlading te voorkomen. | |

| - Segregatie | Houd containers met 17-4PH poeder gescheiden van onverenigbare materialen, zoals sterke zuren, basen en oxidatiemiddelen. | – | – |

| Taak | Beschrijving | Procesoverwegingen | Kwaliteitscontrole |

|---|---|---|---|

| Behandeling | |||

| - Overdracht | Gebruik de juiste apparatuur voor het overbrengen van poeder, zoals gesloten transfersystemen of geaarde schepjes, om stofvorming tot een minimum te beperken. | - Vermijd overmatige hantering, omdat dit de vloeibaarheid van het poeder kan verminderen. | - Controleer regelmatig de eigenschappen van de poederstroom om consistente printprestaties te garanderen. |

| - Mengen/Ziften | Gebruik indien nodig een afgesloten mengsysteem om de blootstelling van het poeder te minimaliseren. Zeven moet gebeuren in een gecontroleerde omgeving om contaminatie te voorkomen. | - Houd gedetailleerde gegevens bij van mengprocedures en zeefparameters. | - Voer regelmatig deeltjesgrootteanalyses uit om ervoor te zorgen dat het poeder aan de gewenste specificaties voldoet. |

| - Voorverwarming | Voor sommige additieve productieprocessen kan het voorverwarmen van het poederbed de vloeibaarheid verbeteren en het vochtgehalte verlagen. | - Volg de aanbevelingen van de fabrikant voor de voorverwarmingstemperatuur en -duur. | - Controleer en registreer de voorverwarmingsparameters voor elke productie. |

| Taak | Beschrijving | Procesoverwegingen | Kwaliteitscontrole |

|---|---|---|---|

| Additieve productie | |||

| - Bouwproces | - Houd u aan de vastgestelde printparameters die specifiek zijn voor 17-4PH poeder en de gekozen AM-technologie. | - In-situ monitoringtechnieken (bijv. thermische beeldvorming, smeltbadmonitoring) kunnen worden gebruikt om een consistente bouwkwaliteit te garanderen. | |

| - Post-processing | Warmtebehandeling is cruciaal voor het bereiken van de gewenste mechanische eigenschappen in 17-4PH roestvaststalen onderdelen. | - Volg de vastgestelde warmtebehandelingsprotocollen voor 17-4PH om de sterkte en vervormbaarheid te optimaliseren. | - Voer mechanische tests uit (bijv. trektests, hardheidstests) op afgewerkte onderdelen om te controleren of ze voldoen aan de ontwerpspecificaties. |

| Taak | Beschrijving | Inspectie | Records |

|---|---|---|---|

| Kwaliteit | |||

| - Visuele inspectie | Voer een grondige visuele inspectie uit van het afgewerkte onderdeel om eventuele oppervlaktedefecten zoals scheuren, poreusheid of delaminatie te identificeren. | - De juiste inspectietechnieken gebruiken op basis van de complexiteit van het onderdeel en de vereisten van de toepassing (bijvoorbeeld röntgenstralen, CT-scan). | - Documenteer alle inspectiebevindingen, inclusief het type defect, de locatie en de genomen corrigerende maatregelen (indien nodig). |

| - Dimensionale inspectie | Controleer of de afmetingen van het onderdeel overeenkomen met de ontwerpspecificaties. | - Gebruik gekalibreerde meetinstrumenten voor nauwkeurige maatcontroles. | - Alle dimensionale metingen bijhouden voor traceerbaarheidsdoeleinden. |

Selecteren roestvrij staal poeder 17-4ph Leveranciers

| Factor | Beschrijving | Belangrijke overwegingen |

|---|---|---|

| Reputatie van leveranciers | Een gevestigde reputatie van een leverancier in de AM-industrie (metal additive manufacturing) | Zoek naar bedrijven die ervaring hebben met het leveren van 17-4PH poeder voor AM. Onderzoek de getuigenissen van hun klanten en de prijzen die ze in de sector hebben gewonnen. Controleer certificeringen zoals ISO 9001 (kwaliteitsmanagement) en AS9100 (luchtvaartkwaliteit). |

| Poederkwaliteit | De chemische samenstelling, de deeltjesgrootteverdeling (PSD) en de stroombaarheid van het poeder | Zorg ervoor dat het poeder voldoet aan relevante materiaalstandaarden zoals ASTM International (ASTM) of Aerospace Material Specifications (AMS). Stem de PSD af op je specifieke AM-technologie (lasersmelten geeft bijvoorbeeld de voorkeur aan fijnere poeders). Geef voorrang aan een goede vloeibaarheid voor consistente afdrukresultaten. |

| Procedures voor kwaliteitscontrole | De maatregelen van de leverancier om de consistentie en zuiverheid van het poeder te garanderen | Informeer naar de interne poederanalysemogelijkheden van de leverancier (bijv. optische emissiespectrometrie, laserdiffractie). Zoek certificeringen zoals ISO 17025 (laboratoriumcompetentie). Vraag naar het lottraceringssysteem van de leverancier om de kwaliteitscontrole te handhaven. |

| Additive Manufacturing-expertise | Het inzicht van de leverancier in AM-processen en hun invloed op de poederprestaties | Ga op zoek naar leveranciers met speciale AM-teams die advies kunnen geven over poederselectie voor jouw specifieke toepassing. Overweeg leveranciers die nabewerkingsservices bieden, zoals optimalisatie van de warmtebehandeling voor 17-4PH. Samenwerken met leveranciers die technische ondersteuning en probleemoplossing kunnen bieden voor AM-uitdagingen. |

| Prijzen en minimum bestelhoeveelheid (MOQ) | De kosten per kilo poeder en de minimale hoeveelheid die je moet kopen | Vergelijk de prijzen van verschillende leveranciers en overweeg volumekortingen. Houd rekening met verzendkosten en mogelijke invoerrechten. Onderhandel over MOQ's die overeenkomen met uw projectbehoeften. |

| Levertijd | De tijd die de leverancier nodig heeft om het poeder te leveren na je bestelling | Houd rekening met de tijdlijnen van je project en mogelijke vertragingen in de productie. Informeer naar de voorraadbeschikbaarheid van de leverancier en hun vermogen om spoedorders uit te voeren. Onderzoek indien nodig de mogelijkheden voor versnelde verzending. |

| Klantenservice | Het reactievermogen en de bereidheid van de leverancier om je vragen te beantwoorden | Evalueer het gemak van communicatie met de verkoop- en technische teams van de leverancier. Ga op zoek naar leveranciers die speciale accountmanagers bieden voor voortdurende ondersteuning. Zorg ervoor dat de leverancier duidelijke documentatie levert, waaronder veiligheidsinformatiebladen (SDS) en analysecertificaten (COA). |

Voordelen en beperkingen van 17-4PH poeder

| Voordelen | Beperkingen |

|---|---|

| Uitstekende sterkte en corrosieweerstand: 17-4PH poeder biedt een winnende combinatie van hoge sterkte en superieure corrosiebestendigheid. Dit maakt het ideaal voor toepassingen die zowel duurzaamheid als het vermogen om ruwe omgevingen te weerstaan vereisen. Vergeleken met andere roestvaststalen poeders die gebruikt worden in Additive Manufacturing (AM), is 17-4PH geliefd om zijn uitgebalanceerde eigenschappen, waardoor het een veelzijdige keuze is in verschillende industrieën. | Vereisten voor nabewerking: In tegenstelling tot sommige materialen die in AM worden gebruikt, hebben 17-4PH onderdelen nabewerkingsstappen nodig zoals Hot Isostatic Pressing (HIP) en warmtebehandeling om hun optimale mechanische eigenschappen te bereiken. Dit voegt een extra laag complexiteit en kosten toe aan het productieproces. |

| Kosteneffectief: Hoewel het niet de goedkoopste optie is onder de metaalpoeders, biedt 17-4PH een aanzienlijk kostenvoordeel in vergelijking met meer exotische legeringen die gebruikt worden in AM. Dit maakt het een meer budgetvriendelijke optie voor toepassingen waar uitzonderlijke prestaties nodig zijn, maar extreme eigenschappen niet cruciaal zijn. | Uitdagingen voor hantering en opslag: Vanwege de fijne deeltjesgrootte en de reactieve aard moet 17-4PH poeder zorgvuldig worden behandeld en opgeslagen in een gecontroleerde atmosfeer om vochtabsorptie en poederdegradatie te voorkomen. Dit vereist speciale apparatuur en verwerkingsprocedures, waardoor de totale kosten hoger uitvallen. |

| Ontwerpvrijheid en flexibiliteit: Een belangrijk voordeel van 17-4PH poeder is de compatibiliteit met AM-technologieën. Hierdoor kunnen complexe, lichtgewicht onderdelen worden gemaakt met ingewikkelde geometrieën die moeilijk of onmogelijk te realiseren zijn met traditionele productiemethoden. Deze ontwerpvrijheid opent deuren voor innovatie en functionele optimalisatie in verschillende toepassingen. | Lassen en bewerkbaarheid: Hoewel 17-4PH uitstekende eigenschappen heeft, kan het lastig zijn om te lassen en te bewerken vanwege de inherente sterkte en werkharding. Dit kan beperkingen opleveren in situaties waar nabewerking met lassen of machinale bewerking nodig is voor assemblage of eindafwerking. |

| Gevestigde staat van dienst: 17-4PH heeft een gevestigde geschiedenis van succesvol gebruik in verschillende industrieën. Deze bewezen staat van dienst geeft ingenieurs en ontwerpers vertrouwen in de prestaties en betrouwbaarheid van het materiaal. Bestaande gegevens en gevestigde verwerkingstechnieken voor 17-4PH poeder in AM dragen bij aan een soepeler ontwikkelings- en productieproces. | Beperkt voor extreme omgevingen: Hoewel 17-4PH een indrukwekkende sterkte en corrosiebestendigheid heeft, is het misschien niet de optimale keuze voor toepassingen in uitzonderlijk ruwe omgevingen. Voor situaties die extreem hoge of lage temperaturen vereisen, of blootstelling aan zeer agressieve chemicaliën, zijn andere, meer gespecialiseerde materialen wellicht beter geschikt. |

Veelgestelde vragen

Wat zijn de typische toepassingen voor 17-4PH roestvast staal in poedervorm?

17-4PH wordt vaak gebruikt in de ruimtevaart, olie en gas, auto-industrie, medische industrie, voedselverwerking en andere veeleisende toepassingen die een hoge sterkte, hardheid en corrosiebestendigheid vereisen.

Welke poedereigenschappen worden aanbevolen voor metaalspuitgieten met 17-4PH?

Voor MIM hebben sferische poeders met d50 van 8 - 15 micron en goede vloei-eigenschappen (Hall flow rate rond 20 sec/50g) de voorkeur om een hoge poederlading in de grondstof en een goede matrijsvulling mogelijk te maken.

Hoe wordt de corrosiebestendigheid gemaximaliseerd bij gebruik van 17-4PH poeder?

De corrosiebestendigheid wordt verbeterd door voldoende chroom (>15%), een laag onzuiverheidsgehalte en een homogene microstructuur zonder precipitaten. Oplosgloeien gevolgd door snel afkoelen helpt bij het oplossen van carbiden en zorgt voor de beste corrosieweerstand.

Wat is de typische 17-4PH warmtebehandelingsprocedure en het doel van elke stap?

17-4PH is in de oplossing gegloeid bij 1900°F, in water uitgeblust om precipitaten op te lossen, geconditioneerd bij 350°F en vervolgens verouderd bij 850°F om fijn verspreide precipitaten te produceren voor een optimale combinatie van hardheid, sterkte en taaiheid.

Welke voorzorgsmaatregelen zijn nodig bij het opslaan en hanteren van 17-4PH poeder?

Als brandbaar metaalpoeder moet 17-4PH opgeslagen worden in een koele, droge, inerte atmosfeer uit de buurt van zuurstof en ontstekingsbronnen. De juiste aarding, ventilatie en persoonlijke beschermingsmiddelen (PPE) moeten worden gebruikt bij het hanteren van het poeder om brand, vonken en inademing te voorkomen.

Conclusie

Met zijn uitstekende balans van eigenschappen maakt 17-4PH roestvast staalpoeder de productie mogelijk van kritische componenten in veeleisende industriële toepassingen via efficiënte poedermetallurgie verwerkingsmethoden. Een juiste selectie en verwerking van 17-4PH poeder in combinatie met een warmtebehandeling die is afgestemd op de eisen van het eindgebruik resulteert in optimale prestaties. Naarmate de verwerkingskennis en de beschikbaarheid blijven verbeteren, zal 17-4PH steeds meer worden gebruikt in plaats van traditioneel gesmede en gegoten materialen.

Delen op

MET3DP Technology Co, LTD is een toonaangevende leverancier van additieve productieoplossingen met hoofdkantoor in Qingdao, China. Ons bedrijf is gespecialiseerd in 3D printapparatuur en hoogwaardige metaalpoeders voor industriële toepassingen.

Onderzoek om de beste prijs en een op maat gemaakte oplossing voor uw bedrijf te krijgen!

gerelateerde artikelen

Over Met3DP

Recente update

Ons product

NEEM CONTACT MET ONS OP

Nog vragen? Stuur ons nu een bericht! Na ontvangst van uw bericht behandelen wij uw verzoek met een heel team.

Metaalpoeders voor 3D printen en additieve productie

BEDRIJF

PRODUCT

contact informatie

- Qingdao-stad, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731