Vacuüm-inductie smelten

Inhoudsopgave

Overzicht van Vacuüm-inductie smelten

Vacuüm-inductiesmelten (VIM) is een geavanceerd en essentieel proces in de metaalindustrie, dat voornamelijk wordt gebruikt om metaallegeringen van hoge kwaliteit te produceren. Door metalen onder vacuüm te smelten, minimaliseert deze methode het risico op verontreiniging door gassen en onzuiverheden, wat resulteert in superieure materiaaleigenschappen. Het wordt veel gebruikt in industrieën waar een hoge zuiverheid en specifieke legeringssamenstellingen kritisch zijn, zoals in de ruimtevaart, medische apparatuur en hoogwaardige technische componenten.

Inzicht in vacuüm inductiesmelten

Vacuüm inductiesmelten werkt door gebruik te maken van elektromagnetische inductie om metalen te verhitten en te smelten in een vacuüm afgesloten omgeving. De vacuümomstandigheden verminderen de aanwezigheid van zuurstof, stikstof en waterstof, die defecten kunnen veroorzaken in het eindproduct. Dit proces zorgt ervoor dat de geproduceerde metalen uitstekende mechanische eigenschappen, een hoge zuiverheid en gecontroleerde samenstellingen hebben.

Belangrijkste onderdelen en proces

- Inductiefornuis: De kern van het VIM-proces, waarbij wisselstroom wordt gebruikt om een elektromagnetisch veld te creëren dat warmte in het metaal induceert.

- Vacuümkamer: Omsluit de inductieoven en zorgt ervoor dat het smelten gebeurt in een vacuüm of inerte atmosfeer.

- Stroomvoorziening: Levert het nodige elektrische vermogen voor inductieverwarming.

- Koelsysteem: Handhaaft de juiste temperaturen en voorkomt oververhitting.

Voordelen van vacuüm inductiesmelten

- Hoge zuiverheid: Verwijdert verontreinigingen en produceert uitzonderlijk zuivere metalen.

- Nauwkeurige controle: Maakt nauwkeurige controle mogelijk over de samenstelling van legeringen.

- Superieure mechanische eigenschappen: Verbetert de sterkte, vervormbaarheid en algemene prestaties van het materiaal.

- Veelzijdigheid: Geschikt voor een breed scala aan metalen en legeringen.

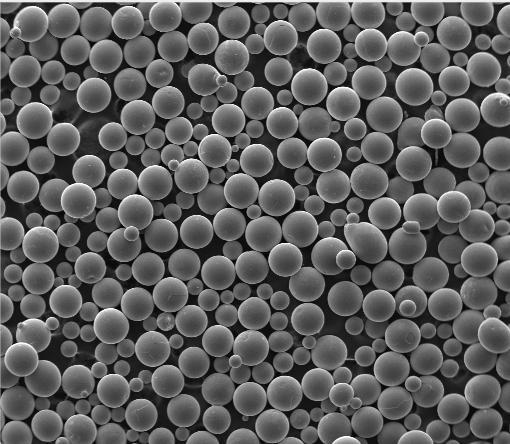

Soorten metaalpoeders geproduceerd met Vacuüm-inductie smelten

Metaalpoeders en hun gebruik

| Metaalpoeder | Samenstelling | Eigenschappen | Toepassingen |

|---|---|---|---|

| Nikkellegering 625 | Ni, Cr, Mo, Nb | Hoge sterkte, corrosiebestendig | Ruimtevaart, scheepvaart, chemische verwerking |

| Titaniumlegering Ti-6Al-4V | Ti, Al, V | Hoge sterkte-gewichtsverhouding, biocompatibiliteit | Medische implantaten, ruimtevaart |

| Kobalt-chroom legering | Co, Cr, Mo | Slijtvast, biocompatibel | Tandheelkundige en orthopedische implantaten |

| Inconel 718 | Ni, Cr, Fe, Nb, Mo | Hoge temperatuurbestendigheid, sterkte | Gasturbines, kernreactoren |

| Roestvrij staal 316L | Fe, Cr, Ni, Mo | Corrosiebestendig, goed lasbaar | Medische apparatuur, voedselverwerking |

| Aluminiumlegering 7075 | Al, Zn, Mg, Cu | Hoge sterkte, lichtgewicht | Ruimtevaart, sportartikelen |

| Gereedschapsstaal H13 | Fe, Cr, Mo, V | Hoge taaiheid, slijtvastheid | Spuitgieten, extrusiegereedschappen |

| Koperlegering C18200 | Cu, Cr | Hoge geleidbaarheid, corrosiebestendigheid | Elektrische componenten, laselektroden |

| Magnesiumlegering AZ91D | Mg, Al, Zn | Lichtgewicht, goed gietbaar | Automobiel, elektronica |

| Tantaal | Zuiver Ta | Hoog smeltpunt, corrosiebestendig | Chemische verwerking, elektronica |

Toepassingen van vacuüm inductiesmelten

Vacuüm-inductiesmelten wordt in verschillende industrieën gebruikt om onderdelen te maken die een hoge integriteit en specifieke materiaaleigenschappen vereisen. Hier zijn enkele belangrijke toepassingen:

| Industrie | Geproduceerde onderdelen |

|---|---|

| Lucht- en ruimtevaart | Turbinebladen, motoronderdelen |

| Medisch | Implantaten, chirurgische instrumenten |

| Automobiel | Krachtige motoronderdelen |

| Elektronica | Geleidende materialen, halfgeleidercomponenten |

| Energie | Onderdelen van turbines, onderdelen van kernreactoren |

Specificaties, maten, kwaliteiten en normen

Als je te maken hebt met metaalpoeders en componenten die geproduceerd zijn via vacuüm inductiesmelten, is het cruciaal om je te houden aan specifieke normen en specificaties om kwaliteit en prestaties te garanderen. Hieronder vindt u een overzicht van veelvoorkomende specificaties:

| Materiaal | Specificaties | Maten | Cijfers | Normen |

|---|---|---|---|---|

| Nikkellegering 625 | ASTM B446, AMS 5666 | Diverse maten | UNS N06625 | ISO 9001, AS9100 |

| Titaniumlegering Ti-6Al-4V | ASTM F136, AMS 4911 | Diverse maten | Niveau 5 | ISO 5832-3, ASTM F136 |

| Roestvrij staal 316L | ASTM A240, A276 | Diverse maten | UNS S31603 | ISO 9001, ASTM A276 |

| Inconel 718 | ASTM B637, AMS 5663 | Diverse maten | UNS N07718 | ISO 9001, AS9100 |

| Gereedschapsstaal H13 | ASTM A681, AISI H13 | Diverse maten | Rang H13 | ISO 9001, ASTM A681 |

De voor- en nadelen van Vacuüm-inductie smelten

| Voordelen | Nadelen |

|---|---|

| Hoge zuiverheid: Produceert metalen met minder onzuiverheden en defecten. | Kosten: Hoge initiële installatie- en operationele kosten. |

| Gecontroleerde atmosfeer: Minimaliseert vervuiling door gassen en andere elementen. | Complexiteit: Vereist vaardige operators en nauwkeurige controlesystemen. |

| Veelzijdigheid: Kan worden gebruikt voor een breed scala aan metalen en legeringen. | Schaal: Beperkte batchgroottes vergeleken met andere methoden. |

| Verbeterde eigenschappen: Verbetert de mechanische eigenschappen en prestaties van metalen. | Onderhoud: Vereist regelmatig onderhoud van het vacuümsysteem en de inductieoven. |

Belangrijke leveranciers en prijsinformatie

Bij het inkopen van metaalpoeders en componenten die geproduceerd worden door middel van vacuüm-inductiesmelten is het essentieel om rekening te houden met de reputatie, kwaliteitsnormen en prijzen van de leveranciers. Hier volgt een overzicht van enkele opmerkelijke leveranciers:

| Leverancier | Plaats | Producten | Prijzen (ongeveer) |

|---|---|---|---|

| ATI Metalen | VS | Nikkellegeringen, titaanlegeringen | $50 - $200/kg |

| Timmerman technologie | VS | Speciale legeringen, roestvrij staal | $40 - $180/kg |

| Sandvik-materiaaltechnologie | Zweden | Roestvrij staal, hoogwaardige legeringen | $30 - $150/kg |

| VSMPO-AVISMA | Rusland | Titanium legeringen | $60 - $220/kg |

| H.C. Starck-oplossingen | Duitsland | Vuurvaste metalen, geavanceerde legeringen | $70 - $250/kg |

Voordelen en beperkingen van vacuüm-inductiesmelten

Voordelen

- Zuiverheid en kwaliteit: Een van de belangrijkste voordelen van VIM is de mogelijkheid om extreem zuivere metalen te produceren, wat essentieel is voor hoogwaardige toepassingen.

- Nauwkeurige legering: Het proces maakt precieze controle mogelijk over de legeringselementen, zodat het eindproduct exact voldoet aan de specificaties.

- Verbeterde mechanische eigenschappen: Metalen die geproduceerd zijn met VIM hebben vaak superieure mechanische eigenschappen, zoals een hogere sterkte, taaiheid en weerstand tegen vermoeiing en corrosie.

Beperkingen

- Hoge kosten: Zowel de installatiekosten als de operationele kosten van vacuüm-inductiesmelten zijn hoog, wat een belemmering kan vormen voor kleinere bedrijven of productie in kleine volumes.

- Complexe werking: Het proces vereist hoogopgeleide operators en geavanceerde controlesystemen om de noodzakelijke omstandigheden voor een kwaliteitsproductie te handhaven.

- Partijgrootte: De grootte van de batches die kunnen worden geproduceerd is vaak kleiner dan bij andere smeltprocessen, wat de productiecapaciteit kan beperken.

vergelijken Vacuüm-inductie smelten met andere smeltprocessen

| Parameter | Vacuüm-inductie smelten | Elektrisch boogsmelten | Smelten met luchtinductie |

|---|---|---|---|

| Puurheid | Hoog | Gematigd | Laag |

| Kosten | Hoog | Gematigd | Laag |

| Controle over samenstelling | Uitstekend | Goed | Eerlijk |

| Partijgrootte | Klein tot Medium | Middelgroot tot groot | Groot |

| Mechanische eigenschappen | Superieur | Goed | Eerlijk |

Veelgestelde vragen

| Vraag | Antwoord |

|---|---|

| Wat is vacuüm inductiesmelten? | Vacuüm-inductiesmelten is een proces waarbij elektromagnetische inductie wordt gebruikt om metalen te smelten in een vacuüm afgesloten omgeving om hoogzuivere legeringen te produceren. |

| Waarom wordt in dit proces een vacuüm gebruikt? | Het vacuüm vermindert de aanwezigheid van gassen zoals zuurstof, stikstof en waterstof, die onzuiverheden en defecten in het metaal kunnen veroorzaken. |

| Welke soorten metalen kunnen worden gesmolten met VIM? | Verschillende metalen zoals nikkel, titanium, kobalt, roestvrij staal en meer kunnen worden gesmolten met VIM. |

| Welke bedrijfstakken gebruiken VIM? | De ruimtevaart-, medische, automobiel-, elektronica- en energie-industrie gebruiken VIM vaak om hoogwaardige componenten te produceren. |

| Wat zijn de voordelen van het gebruik van VIM ten opzichte van andere smeltprocessen? | VIM biedt een hogere zuiverheid, betere controle over de samenstelling van de legering en superieure mechanische eigenschappen in vergelijking met andere smeltprocessen. |

| Zijn er beperkingen aan het gebruik van VIM? | Ja, VIM kan duur en complex zijn, omdat er bekwame operators en nauwkeurige regelsystemen nodig zijn. Het verwerkt meestal ook kleinere batchgroottes. |

Delen op

MET3DP Technology Co, LTD is een toonaangevende leverancier van additieve productieoplossingen met hoofdkantoor in Qingdao, China. Ons bedrijf is gespecialiseerd in 3D printapparatuur en hoogwaardige metaalpoeders voor industriële toepassingen.

Onderzoek om de beste prijs en een op maat gemaakte oplossing voor uw bedrijf te krijgen!

gerelateerde artikelen

Over Met3DP

Recente update

Ons product

NEEM CONTACT MET ONS OP

Nog vragen? Stuur ons nu een bericht! Na ontvangst van uw bericht behandelen wij uw verzoek met een heel team.

Metaalpoeders voor 3D printen en additieve productie

BEDRIJF

PRODUCT

contact informatie

- Qingdao-stad, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731