3D Printing Metal Powder in 2025

Spis treści

Drukowanie 3D metal powder is revolutionizing manufacturing across industries like aerospace, medical, and automotive. This advanced additive manufacturing technology allows complex metal parts to be created directly from 3D CAD data by selectively melting layers of fine metallic powder.

Ten kompleksowy przewodnik przeanalizuje wszystkie aspekty druku 3D z proszków metali, aby pomóc w zrozumieniu technologii i zastosowań.

Overview of 3D Printing Metal powder

Druk 3D z metalu, znany również jako bezpośrednie spiekanie laserowe metalu (DMLS) lub selektywne topienie laserowe (SLM), to proces produkcji addytywnej, który wykorzystuje laser o dużej mocy do stapiania drobnego proszku metalicznego w stałe obiekty 3D.

Drukarka 3D tworzy części metalowe warstwa po warstwie ze sproszkowanych materiałów metalowych, takich jak aluminium, tytan, stopy niklu i stal nierdzewna. Technologia ta oferuje niezrównaną swobodę projektowania i imponujące właściwości materiałów, niespotykane w tradycyjnej produkcji.

Key Details About 3D Printing Metal Powder:

| Parametr | Szczegóły |

|---|---|

| Technologia | Proces stapiania w złożu proszkowym z wykorzystaniem lasera do selektywnego topienia proszku metalicznego |

| Materiały | Aluminium, tytan, nikiel, stal nierdzewna, kobalt-chrom, metale szlachetne |

| Sprzęt | Drukarka 3D z laserem o dużej mocy, łożem proszkowym i systemem zgrabiania |

| Proces | Rozprowadź cienką warstwę proszku, selektywnie stop za pomocą lasera, dodaj warstwy, aby zbudować części |

| Właściwości | Wysoka wytrzymałość, równomiernie rozłożony materiał, złożona geometria wewnętrzna |

| Zastosowania | Lotnictwo i kosmonautyka, implanty medyczne, motoryzacja, oprzyrządowanie, biżuteria |

| Korzyści | Swoboda projektowania, redukcja wagi, konsolidacja części, szybkie prototypowanie |

| Ograniczenia | Wysoki koszt sprzętu, ograniczony rozmiar, wymagana obróbka końcowa |

Ta addytywna metoda produkcji zapewnia wiele korzyści w porównaniu z tradycyjnymi technikami subtraktywnymi, takimi jak obróbka CNC, takimi jak zwiększona swoboda projektowania, konsolidacja części, szybkie prototypowanie i znaczna redukcja masy. Możliwość drukowania 3D złożonych elementów metalowych umożliwia wprowadzanie kluczowych innowacji w różnych branżach.

Types of 3D Printing Metal Powder

3D printing metal powders are essential materials in additive manufacturing, offering unique properties for various industries like aerospace, automotive, medical, and energy. Below is an overview of the major categories of 3D printing metal powders and their common types, presented in a table format for clarity.

Powiązane produkty

-

Proszek ze stali nierdzewnej 347H

-

Proszek ze stali nierdzewnej 410L

-

Alloy G-30 Powder

-

Alloy X-750 Powder

-

Proszek aluminiowy AlCu4Ti

-

Proszek aluminiowy AlF357

-

Proszek aluminiowy AlMgSc

-

Proszek aluminiowy AlMgSi

-

Proszek aluminiowy AlSi12

-

Proszek aluminiowy AlSi7Mg

-

Chrom CoCr w proszku

-

Proszek kobaltowo-chromowy CoCrMo

1. Titanium Alloys

Titanium powders are lightweight, strong, and corrosion-resistant, making them ideal for aerospace and medical applications.

| Typ | Opis | Zastosowania |

|---|---|---|

| Ti6Al4V (klasa 5) | High strength-to-weight ratio, widely used titanium alloy. | Przemysł lotniczy, motoryzacyjny, implanty medyczne |

| Ti6Al4V ELI | Purified version of Grade 5, extra-low interstitials for biocompatibility. | Implanty medyczne, protetyka |

| Czysty tytan | Grades 1-4, excellent corrosion resistance and biocompatibility. | Chemical processing, medical implants |

2. Stainless Steels

Stainless steel powders are durable, corrosion-resistant, and widely used for structural and functional parts.

| Typ | Opis | Zastosowania |

|---|---|---|

| Stal nierdzewna 316L | Excellent corrosion resistance and mechanical properties. | Medical tools, food processing, marine |

| Stal nierdzewna 17-4PH | Precipitation-hardened steel with high strength and wear resistance. | Aerospace, automotive, industrial tools |

| Stal nierdzewna 304 | Cost-effective, moderate corrosion resistance. | Consumer goods, structural components |

3. Aluminum Alloys

Aluminum powders are lightweight and have excellent thermal conductivity, ideal for aerospace and automotive uses.

| Typ | Opis | Zastosowania |

|---|---|---|

| AlSi10Mg | Good mechanical properties and heat resistance. | Aerospace, automotive, industrial parts |

| AlSi12 | High thermal conductivity, good wear resistance. | Heat exchangers, lightweight parts |

| Aluminium 7075 | High strength and low weight, suitable for heavy-duty applications. | Aerospace, structural components |

4. Nickel-Based Alloys

Nickel alloys excel in extreme environments, offering high-temperature and corrosion resistance.

| Typ | Opis | Zastosowania |

|---|---|---|

| Inconel 718 | High strength and oxidation resistance, suitable for extreme conditions. | Turbine blades, jet engines, energy sector |

| Inconel 625 | Exceptional resistance to harsh environments, including marine. | Przemysł morski, przetwórstwo chemiczne |

| Hastelloy X | Outstanding heat and chemical resistance. | Aerospace, high-temperature environments |

5. Cobalt-Chromium Alloys

Cobalt-chromium powders are highly wear-resistant and biocompatible, perfect for medical and dental applications.

| Typ | Opis | Zastosowania |

|---|---|---|

| CoCrMo | Combines strength, wear resistance, and biocompatibility. | Implanty dentystyczne, urządzenia ortopedyczne |

| CoCrW | High hardness and heat resistance, suitable for demanding applications. | Turbine blades, high-wear parts |

6. Tool Steels

Tool steels are known for their hardness and wear resistance, commonly used in manufacturing tools and molds.

| Typ | Opis | Zastosowania |

|---|---|---|

| Stal narzędziowa H13 | Heat-resistant steel, ideal for tooling and molds. | Formowanie wtryskowe, odlewanie ciśnieniowe |

| Stal maraging | Excellent strength and toughness, suitable for high-stress parts. | Przemysł lotniczy, oprzyrządowanie |

7. Precious Metals

Precious metals are used in luxury goods, jewelry, and electronics for their aesthetic and conductive properties.

| Typ | Opis | Zastosowania |

|---|---|---|

| Złoto (Au) | High value and corrosion resistance, used in decorative applications. | Jewelry, electronics |

| Srebro (Ag) | Wyjątkowa przewodność cieplna i elektryczna. | Electronics, conductive components |

| Platyna (Pt) | High durability and resistance, used in high-end applications. | Jewelry, catalytic converters |

8. Copper Alloys

Copper-based powders offer outstanding thermal and electrical conductivity for specialized applications.

| Typ | Opis | Zastosowania |

|---|---|---|

| Czysta miedź | Excellent conductivity, suitable for electrical applications. | Elektronika, wymienniki ciepła |

| Stopy miedzi | Enhanced mechanical properties with good conductivity (e.g., CuCrZr). | Electrical components, tooling |

3D Printing metal powder Processes

Istnieje kilka podobnych technologii syntezy w złożu proszkowym stosowanych w druku 3D z metalu:

Procesy stapiania proszków metali

| Proces | Szczegóły |

|---|---|

| Bezpośrednie spiekanie laserowe metali (DMLS) | Wykorzystuje laser do selektywnego stapiania proszku metalicznego w atmosferze gazu obojętnego. |

| Selektywne topienie laserowe (SLM) | Bardzo podobny do DMLS, w pełni stapia proszek w stałe części |

| Topienie wiązką elektronów (EBM) | Wykorzystuje wiązkę elektronów zamiast lasera w celu zwiększenia szybkości produkcji |

| Selektywne spiekanie laserowe (SLS) | Spieka proszek w stałą część bez całkowitego stopienia |

| Bezpośrednie topienie laserowe metalu (DMLM) | Inny termin określający proces DMLS |

| LaserCUSING | Proces opracowany przez Concept Laser |

| LASFORM | Proces przeprowadzony przez DMG MORI |

Najczęściej stosowanymi technologiami są DMLS i SLM. Obie wykorzystują laser światłowodowy iterbowy o dużej mocy do pełnego stopienia i stopienia proszku metalicznego w celu wytworzenia obiektów 3D na podstawie danych CAD.

Główna różnica między SLM i DMLS polega na tym, że SLM ma na celu osiągnięcie pełnego stopienia i gęstych części, podczas gdy DMLS może wytwarzać części z pewną porowatością między cząstkami proszku. Terminy te są jednak często używane zamiennie.

Topienie wiązką elektronów (EBM) wykorzystuje źródło ciepła w postaci wiązki elektronów zamiast lasera, co pozwala na szybsze budowanie. EBM można jednak stosować tylko z materiałami przewodzącymi, takimi jak tytan i stopy niklu.

Selektywne spiekanie laserowe (SLS) wykorzystuje niższe temperatury do stapiania proszku w stałe części bez osiągania pełnej temperatury topnienia. W ten sposób powstają bardziej porowate części metalowe.

Materiały metalowe do druku 3D ze złożem proszkowym

Szereg metali i stopów można przetwarzać na drobne proszki do wykorzystania w technologiach druku 3D opartych na syntezie w złożu proszkowym:

Metale do druku 3D ze złożem proszkowym

| Materiał | Szczegóły | Zastosowania |

|---|---|---|

| Tytan | Wysoki stosunek wytrzymałości do wagi, biokompatybilność | Lotnictwo i kosmonautyka, implanty medyczne |

| Aluminium | Lekkość i wysoka wytrzymałość | Motoryzacja, lotnictwo i kosmonautyka |

| Stopy niklu | Odporność na korozję, wysoka wytrzymałość | Przemysł lotniczy i morski |

| Stal nierdzewna | Odporność na korozję, wysoka twardość | Oprzyrządowanie przemysłowe, formy |

| Kobalt-chrom | Biokompatybilny, dobrze się nosi | Implanty stomatologiczne, medyczne |

| Metale szlachetne | Biżuteria, trwałość | Biżuteria, towary luksusowe |

| Stale narzędziowe | Odporność na ciepło, twardość | Formowanie metali, formy wtryskowe |

| Stale stopowe | Wysoka wytrzymałość, odporność na uderzenia | Przemysłowe części zużywalne |

Najczęściej stosowanymi metalami są stopy tytanu i aluminium ze względu na ich wysoki stosunek wytrzymałości do masy. Obojętne stopy niklu, takie jak Inconel, są popularne w zastosowaniach lotniczych. Proszki ze stali nierdzewnej i stali narzędziowej tworzą trwałe części metalowe o doskonałej twardości i odporności na zużycie.

Metale szlachetne, takie jak złoto, srebro i platyna, umożliwiają bezpośredni druk 3D biżuterii i przedmiotów luksusowych. Niestandardowe implanty medyczne często wykorzystują biokompatybilne stopy, takie jak tytan lub kobalt-chrom.

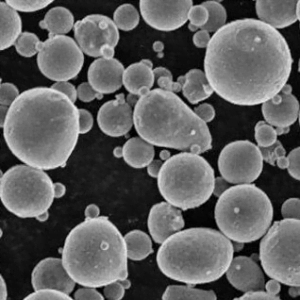

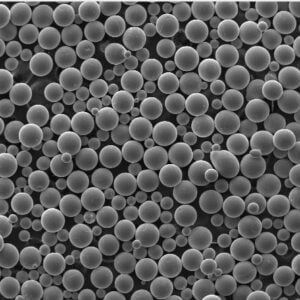

Proszki metali do AM są wytwarzane przez atomizację gazową lub wodną do precyzyjnych rozmiarów cząstek, optymalnie dobranych do rozdzielczości druku w złożu proszkowym.

Zastosowania druku 3D z wykorzystaniem proszków metali

Produkcja dodatków metalowych umożliwia wytwarzanie złożonych, lekkich części w sektorach lotniczym, medycznym, dentystycznym, motoryzacyjnym i przemysłowym.

Branżowe zastosowania druku 3D ze złożem proszku metalowego:

| Przemysł | Zastosowania | Korzyści |

|---|---|---|

| Lotnictwo i kosmonautyka | Elementy samolotów, turbiny, części rakiet | Redukcja wagi, zoptymalizowana geometria |

| Medyczny | Implanty ortopedyczne, narzędzia chirurgiczne | Biokompatybilny, spersonalizowany |

| Motoryzacja | Lekkie części, niestandardowe oprzyrządowanie | Szybszy rozwój, konsolidacja |

| Przemysłowy | Formy wtryskowe, przyrządy, osprzęt | Zoptymalizowane chłodzenie konforemne |

| Biżuteria | Pierścionki, wisiorki, zegarki | Unikalna geometria, złoto/srebro |

| Stomatologia | Korony, mosty, alignery | Indywidualne dopasowanie, szybka produkcja |

W przemyśle lotniczym, technologia AM jest wykorzystywana do produkcji lżejszych elementów konstrukcyjnych samolotów, takich jak tytanowe wsporniki i części podwozia ze stali nierdzewnej o zoptymalizowanym stosunku wytrzymałości do masy.

Technologia ta jest idealna dla niestandardowych implantów medycznych, takich jak stawy biodrowe, które dopasowują się do anatomii pacjenta i lepiej rozkładają obciążenia. Druk na metalu usprawnia produkcję samochodów dzięki konsolidacji części i lekkim, zoptymalizowanym konstrukcjom.

W branżach takich jak formowanie wtryskowe, drukowane w 3D konformalne kanały chłodzące w oprzyrządowaniu znacznie zwiększają produktywność. Jubilerzy wykorzystują ten proces do tworzenia jedynej w swoim rodzaju biżuterii z metali szlachetnych.

Zalety druku 3D z wykorzystaniem proszków metali

Od prototypów po końcowe części produkcyjne, technologia AM oferuje znaczące korzyści w porównaniu z konwencjonalnymi procesami produkcyjnymi, takimi jak obróbka skrawaniem lub odlewanie metali:

Kluczowe korzyści płynące z drukowania 3D na łożu z proszków metali

- Swoboda projektowania - tworzenie złożonych kształtów organicznych i wewnętrznych siatek niemożliwych do uzyskania metodami subtraktywnymi

- Szybszy proces - proces addytywny bez oprzyrządowania, niski poziom odpadów - przejście bezpośrednio z CAD do części metalowej

- Redukcja wagi - optymalizacja topologii pod kątem lżejszych i mocniejszych komponentów metalowych

- Konsolidacja części - łączenie zespołów w jedną część drukowaną w 3D w celu ograniczenia etapów produkcji.

- Szybkie prototypowanie - szybkie testowanie projektów części metalowych podczas ich opracowywania

- Niestandardowe części - łatwe dostosowywanie implantów medycznych i innych części metalowych

- Wysoka wytrzymałość - części metalowe drukowane w technologii As-print konkurują z tradycyjnymi metodami, takimi jak odlewanie.

- Redukcja zapasów - drukowanie metalowych części zamiennych na żądanie, bez produkcji wstępnej

- Redukcja odpadów - Proces addytywny ma wskaźniki odpadów materiałowych poniżej 5%

Zoptymalizowane właściwości metalowych części AM, takie jak konforemne kanały chłodzące w formach lub złożone struktury kratowe w implantach, są niemożliwe do wytworzenia w procesach frezowania lub odlewania.

Drukowanie 3D złożonych lub niestandardowych części metalowych bezpośrednio z danych CAD minimalizuje również etapy produkcji w porównaniu z metodami subtraktywnymi, które wymagają obszernego oprzyrządowania, obróbki i montażu. Zapewnia to ogromną oszczędność czasu i kosztów, dzięki czemu idealnie nadaje się do produkcji małoseryjnej.

Ograniczenia i wyzwania związane z drukowaniem na złożu proszków metali

Pomimo wielu korzyści, istnieją pewne ograniczenia, których należy być świadomym przy wdrażaniu druku 3D z proszków metali:

Ograniczenia druku 3D ze złożem proszków metali

- Wysoki koszt maszyny - drukarki 3D do metalu zaczynają się od około $100,000. Duże systemy przekraczają $1M

- Ograniczony rozmiar części - obecnie można budować konstrukcje o wymiarach poniżej 500 mm x 500 mm x 500 mm

- Obróbka końcowa - dodatkowa praca przy usuwaniu podpór, wykańczaniu powierzchni

- Materiał anizotropowy - właściwości mechaniczne różnią się w zależności od orientacji konstrukcji

- Potrzebne normy - w przemyśle lotniczym i medycznym brakuje norm dotyczących proszków i procesów.

- Ograniczone opcje materiałowe - Mniej dostępnych stopów niż w przypadku odlewania lub metalurgii proszków MIM

- Kwestie porowatości - proces może tworzyć małe wewnętrzne puste przestrzenie, w zależności od parametrów

- Zarządzanie niewykorzystanym proszkiem - Postępowanie z proszkiem metalicznym, wymagania dotyczące recyklingu

Ograniczenia związane z kosztem drukarki i rozmiarem kompilacji mogą ograniczyć zastosowanie technologii AM do stosunkowo niskich wolumenów produkcji. Konstrukcje wsporcze i zwisy płyt konstrukcyjnych również wymagają obróbki końcowej, takiej jak obróbka skrawaniem.

Trwa opracowywanie standardów branżowych dla materiałów, procesów i obsługi proszków, ponieważ ich zastosowanie rozprzestrzenia się w sektorach podlegających ścisłym regulacjom. Obecnie tylko podzbiór stopów metali jest dostępny jako zoptymalizowane wstępnie stopione proszki do AM.

Anizotropowe właściwości materiału, gdzie wytrzymałość różni się w kierunkach X/Y i Z, wymagają kompensacji projektowej i procesowej. Wewnętrzne puste przestrzenie lub porowatość również muszą być złagodzone poprzez wybranie idealnych parametrów przetwarzania.

Proces druku 3D z wykorzystaniem proszków metali

Proces drukowania 3D metali metodą fuzji w złożu proszkowym polega na rozprowadzaniu cienkich warstw proszku metalowego i selektywnym topieniu go w celu tworzenia części:

Proces drukowania 3D w technologii fuzji proszków metali:

| Krok | Opis |

|---|---|

| 1. Model 3D | Model CAD jest dzielony na warstwy 3D |

| 2. Proszek do rozprowadzania | Maszyna rozprowadza cienką warstwę (~20-100 μm) proszku metalicznego |

| 3. Topienie laserowe | Laser o dużej mocy selektywnie stapia proszek w celu stopienia warstwy |

| 4. Dolne łóżko | Płyta konstrukcyjna opuszcza się, nowa warstwa proszku rozprowadzana jest na wierzchu. |

| 5. Powtórz kroki | Kroki 2-4 powtarzane aż do utworzenia pełnej części. |

| 6. Usunąć część | Niestopiony proszek podtrzymuje część, a następnie jest usuwany |

| 7. Proces końcowy | Dodatkowe czyszczenie i wykończenie powierzchni |

Proces rozpoczyna się od modelu 3D CAD, zwykle w formacie STL, który jest przetwarzany przez oprogramowanie do cięcia. To z kolei dzieli model na warstwy, zasadniczo tworząc profile 2D dla każdej warstwy i generuje instrukcje budowy dla drukarki.

Drukarka rozprowadza cienką warstwę proszku metalicznego na złożu proszku za pomocą systemu wycieraczek. Następnie wiązka lasera śledzi warstwę, topiąc proszek metalu selektywnie zgodnie z profilem warstwy.

Laser o dużej mocy całkowicie łączy cząsteczki metalu w zestaloną warstwę. Następnie płyta robocza obniża się, umożliwiając rozprowadzenie kolejnej warstwy świeżego proszku na poprzedniej warstwie, a proces powtarza się, aż do zbudowania pełnego obiektu 3D od dołu do góry.

Niespieczony proszek działa jako podpora podczas drukowania. Po wydrukowaniu jest on po prostu usuwany szczotką, aby odsłonić gotową metalową część. Często następuje obróbka skrawaniem lub wykańczanie powierzchni w celu wygładzenia wydrukowanych powierzchni 3D.

Sprzęt do drukarek fuzyjnych z łożem proszkowym

Specjalistyczne systemy druku 3D z metalu wykorzystują technologię stapiania w łożu proszkowym do przetwarzania proszków metali. Podstawowe komponenty obejmują:

Komponenty do drukarek termojądrowych ze złożem proszkowym:

| Komponent | Opis |

|---|---|

| System laserowy | Laser światłowodowy o dużej mocy ~100-400 W do topienia proszku metalicznego |

| Łóżko proszkowe | Metalowy proszek rozprowadzany cienkimi warstwami na ruchomym podłożu |

| Dozownik proszku | Dozuje i gładko rozprowadza proszek po łóżku |

| Kolekcja proszków | Zbiera nadmiar proszku do ponownego użycia |

| Przepływ gazu obojętnego | Uszczelniona komora wypełniona argonem lub azotem |

| Płytka konstrukcyjna | Obniża się, gdy warstwy są drukowane na wierzchu |

| System optyczny | Skupia i kieruje wiązkę lasera nad złożem proszku |

| System sterowania | Koordynacja sterowania laserem, optyką i złożem proszkowym |

Laser światłowodowy iterbowy o dużej mocy jest potrzebny do pełnego stopienia i stopienia proszków metalicznych w gęste części. Gęstość energii lasera i jego skupienie muszą być ściśle kontrolowane, aby osiągnąć idealne stopienie i wiązanie.

Laser skupia się z dokładnością do około 10 mikronów na złożu proszku, aby śledzić geometrię każdej kolejnej warstwy. Zwierciadlany układ optyczny Galvo precyzyjnie kieruje laser po złożu.

Proszek metalowy jest dozowany z kartridży za pomocą systemu rakli i rozprowadzany równomiernie na obszarze drukowania na grubość około 20-100 mikronów. Proszek jest dozowany z przodu systemu, a jego nadmiar jest zbierany z tyłu.

Gaz obojętny, taki jak argon lub azot, wypełnia komorę roboczą, aby zapobiec utlenianiu reaktywnych metali, takich jak aluminium lub tytan. Cały system jest kontrolowany przez specjalistyczne oprogramowanie, które integruje laser, łoże proszkowe i inne siłowniki.

Parametry procesu fuzji w złożu proszkowym

Optymalizacja różnych parametrów procesu syntezy w złożu proszkowym ma kluczowe znaczenie dla produkcji wysokiej jakości części metalowych:

Kluczowe parametry procesu syntezy w złożu proszkowym:

| Parametr | Typowy zakres | Wpływ na jakość części |

|---|---|---|

| Moc lasera | 100-400W | Wpływa na wielkość basenu topnienia, kontroluje wiązanie |

| Rozmiar wiązki | ~50-100 μm | Rozmiar plamki ostrości wpływa na rozdzielczość i precyzję |

| Prędkość skanowania | Do 10 000 mm/s | Szybsze skanowanie wpływa na gradienty termiczne |

| Rozstaw włazów | ~50-200 μm | Odległość między ścieżkami skanowania, zagęszczenie |

| Wysokość warstwy | 20-100 μm | Cieńsze warstwy poprawiają rozdzielczość i wykończenie powierzchni |

| Warstwa proszku | 20-50 μm | Jednorodność i grubość warstwy proszku |

| Temperatura płyty konstrukcyjnej | 60-200°C | Wstępne podgrzewanie zmniejsza naprężenia i zwijanie |

Moc lasera musi być wystarczająco wysoka (zazwyczaj od 100 W do 400 W), aby w pełni stopić cząstki proszku metalicznego w stałą część. Zbyt duża moc może jednak powodować efekt keyholingu.

Szybsze skanowanie laserowe zwiększa prędkość produkcji, ale może powodować większe naprężenia szczątkowe i anizotropię materiału. Rozstaw kreskowania określa odległość między sąsiednimi ścieżkami skanowania.

Cieńsze warstwy proszku o grubości około 20-50 mikronów poprawiają rozdzielczość, drobne szczegóły i wykończenie powierzchni. Wstępne podgrzanie płyty roboczej pomaga również zmniejszyć naprężenia.

Optymalizacja parametrów jest specyficzna dla materiału proszkowego, optyki lasera, przepływu gazu obojętnego i innych współzależnych czynników. Konieczne jest precyzyjne dostrojenie, aby wybrać idealne ustawienia.

Etapy obróbki końcowej części metalowych AM

Po wydrukowaniu złożonych części metalowych za pomocą stapiania w łożu proszkowym, zazwyczaj wymagana jest dodatkowa obróbka końcowa:

Typowe etapy obróbki końcowej części metalowych AM:

- Usuwanie podpór - Usuwanie niespiekanych podpór proszkowych za pomocą wibracji, obróbki strumieniowo-ściernej itp.

- Usuwanie naprężeń termicznych - wyżarzanie części w celu usunięcia naprężeń wewnętrznych z procesu

- Obróbka powierzchni - tradycyjne metody wygładzania powierzchni, takie jak frezowanie, toczenie, szlifowanie.

- Prasowanie izostatyczne na gorąco - zastosowanie wysokiej temperatury i ciśnienia w celu poprawy gęstości materiału.

- Obróbka cieplna - modyfikacja mikrostruktury za pomocą kontrolowanych cykli ogrzewania i chłodzenia

- Wykańczanie powierzchni - Nakładanie powłok, polerowanie wykończeń w celu uzyskania pożądanych właściwości powierzchni.

Proszek podporowy jest ostrożnie usuwany za pomocą kombinacji wibracji, piaskowania kulkami lub powietrzem oraz odsysania próżniowego. Proszek ten można często przesiać i użyć ponownie.

Obróbka cieplna wyżarzania pomaga złagodzić naprężenia wywołane intensywnym miejscowym nagrzewaniem podczas topienia laserowego. Dodatkowa obróbka powierzchni poprawia dokładność wymiarową i wykończenie powierzchni.

Niektóre aplikacje korzystają z prasowania izostatycznego na gorąco w celu dalszego zagęszczenia części poprzez zastosowanie wysokiego jednolitego ciśnienia gazu w podwyższonej temperaturze. Minimalizuje to wszelkie porowatości w wydrukowanych częściach.

Pożądane mikrostruktury i właściwości materiału można uzyskać poprzez roztwarzanie, starzenie lub inną obróbkę cieplną dostosowaną do danego stopu. Dodatkowe etapy wykańczania powierzchni, takie jak polerowanie i powlekanie, zapewniają wymagane właściwości powierzchni.

Przemysłowe proszki metali do produkcji addytywnej

Specjalistyczne proszki metali zostały opracowane w celu zapewnienia idealnych właściwości, takich jak przepływ, gęstość upakowania i absorpcja lasera podczas przetwarzania podczas drukowania 3D metodą fuzji w złożu proszkowym:

Właściwości proszków metali i metody produkcji

| Własność proszku | Typowa specyfikacja | Metoda produkcji |

|---|---|---|

| Zakres rozmiarów | 15-45 μm | Atomizacja gazowa z gazem obojętnym |

| Morfologia | Kulisty | Zapewnia dobry przepływ i upakowanie proszku |

| Zanieczyszczenia | <100 ppm O2 | Utrzymuje właściwości mechaniczne stopu |

| Gęstość pozorna | Gęstość materiału do 80% | Wskazuje pakowanie i rozprowadzanie proszku |

| Natężenie przepływu | Przepływomierz Halla >15s/50g | Zapewnia płynne rozprowadzanie proszku podczas drukowania |

Precyzyjny rozkład wielkości cząstek pomiędzy około 15-45 mikronów jest wymagany do drukowania w wysokiej rozdzielczości, dobrego wykończenia powierzchni i odpowiednich właściwości płynięcia. Sferyczne morfologie proszku umożliwiają płynne podawanie i rozprowadzanie proszku po podłożu.

Czystość chemiczna ma kluczowe znaczenie dla osiągnięcia zamierzonej wydajności drukowanego materiału. Każde utlenienie lub zanieczyszczenie może zmniejszyć wytrzymałość i plastyczność.

Natężenia przepływu są testowane zgodnie z normą ASTM B213 przy użyciu lejka przepływomierza Halla. Dobra pozorna gęstość proszku powyżej około 4 g/cc jest wymagana do uzyskania spójnych warstw proszku.

Atomizacja gazowa i wodna to powszechne techniki wytwarzania sferycznych proszków metalicznych spełniających wymagania produkcji addytywnej. Proszki są przesiewane w celu zapewnienia jednolitych rozmiarów cząstek.

Wybór usługi drukowania 3D na metalowym łożu proszkowym

Wybór odpowiedniego dostawcy usług AM jest kluczem do uzyskania wysokiej jakości drukowanych części. Oto czynniki, które należy wziąć pod uwagę:

Jak ocenić i wybrać usługę druku 3D w metalu?

- Doświadczenie - aby ocenić wiedzę specjalistyczną, należy zwrócić uwagę na wieloletnie doświadczenie w szczególności w zakresie AM metali.

- Materiały - upewnij się, że dostawca oferuje wymagane metale, takie jak tytan, stal narzędziowa, metale szlachetne.

- Rozmiar części - Wybierz usługę z objętością kompilacji dostosowaną do wymaganych wymiarów części.

- Procesy jakości - powinny być zgodne z rygorystycznymi protokołami kontroli jakości na wszystkich etapach.

- Obróbka końcowa - Sprawdź, czy dostawca może zaoferować dodatkowe wykończenie, takie jak obróbka CNC.

- Doświadczenie w zakresie zastosowań - ważne w przypadku sektorów podlegających ścisłym regulacjom, takich jak lotnictwo i kosmonautyka, medycyna.

- Certyfikaty - należy szukać certyfikatów ISO i branżowych dla procesów.

- Obsługa klienta - responsywny zespół wsparcia technicznego o kluczowym znaczeniu dla projektowania i doradztwa w zakresie zastosowań

- Czasy dostawy - poznanie typowych czasów realizacji i opcji dla zamówień pospiesznych.

- Ceny - uwzględniają złożoność materiału i geometrii, obróbkę końcową, objętość.

- Ochrona NDA/IP - zastrzeżone dane projektowe powinny być chronione na mocy umowy.

Wytyczne projektowe dla metalowych części AM

Aby w pełni wykorzystać zalety produkcji dodatków metalowych, projekty powinny być zgodne z zasadami DfAM (Design for Additive Manufacturing):

Kluczowe wytyczne dotyczące projektowania Metal AM:

- Optymalizacja pod kątem redukcji masy dzięki strukturom kratowym

- Konsolidacja zespołów w pojedyncze, złożone części

- Konstrukcja wewnętrznych elementów, takich jak konforemne kanały chłodzące

- Używaj organicznych, swobodnych kształtów, które nie są możliwe w przypadku obróbki skrawaniem

- Zminimalizuj zwisy i zaprojektuj wsporniki pod kątem

- Orientacja w celu zmniejszenia wysokości części i uniknięcia dużych płaskich obszarów

- Zaprojektowane otwory gwintowane pozwalają uniknąć problemów z demontażem wspornika

- Dodatkowa grubość na cienkich ściankach podatnych na porowatość

- Kompensacja anizotropowych właściwości materiału w różnych kierunkach

- Zaprojektowanie kontrolowanej porowatości powierzchni, gdy jest to korzystne

Złożone struktury kratowe z cieńszymi elementami mogą zmniejszyć wagę przy zachowaniu wytrzymałości po wydrukowaniu w 3D. Konsolidacja zespołów w pojedyncze części jest główną zaletą w porównaniu z konwencjonalną produkcją.

Kanały chłodzące i inne użyteczne puste przestrzenie wewnętrzne nie muszą być już wiercone i mogą podążać optymalnymi ścieżkami organicznymi. Zwisów podatnych na ugięcia można uniknąć dzięki kątowym kratownicom lub pochyłym konstrukcjom.

Orientacja części powinna mieć na celu zminimalizowanie wysokości Z podczas drukowania, aby zmniejszyć naprężenia szczątkowe. Cienkie ścianki podatne na porowatość mogą wymagać dodatkowej grubości, aby osiągnąć docelową gęstość materiału.

Modelowanie kosztów i ekonomika obróbki plastycznej metali

Ustalenie, czy dodatek do metalu jest ekonomicznie opłacalny, zależy od oceny wszystkich kosztów:

Czynniki kosztowe dla metalowego złoża proszkowego AM:

- Amortyzacja maszyny - rozłożenie wysokich kosztów drukarki na cały okres eksploatacji

- Koszty materiałów - Metale proszkowe mogą wahać się od $100-$500/kg.

- Praca - Praca operatora, projektowanie, przetwarzanie końcowe

- Zużycie energii - lasery o dużej mocy i inne systemy wymagają znacznej ilości energii elektrycznej

- Prędkość produkcji - ilość wydruków na godzinę w oparciu o parametry, ograniczenia maszyny

- Obróbka końcowa - obróbka skrawaniem, etapy wykańczania wydłużają czas przestoju i zwiększają koszty

- Koszty obiektu - wymagane systemy obsługi proszków, gaz obojętny, przestrzeń

- Kontrola jakości - testowanie części podczas produkcji i kwalifikacja procesu

- Bezpieczeństwo i zgodność z przepisami - w przypadku zastosowań podlegających regulacjom prawnym dokumentacja jest obszerna

Wysoki koszt drukarek do metalu oznacza konieczność oceny czasu eksploatacji maszyny w celu optymalnego jej wykorzystania poprzez zwiększenie wolumenu produkcji. Koszty materiałów są również znaczące, zwłaszcza w przypadku egzotycznych stopów.

Należy uwzględnić całą siłę roboczą - operatorów, inżynierów, projektantów, techników ds. jakości. Zużycie energii jest wysokie. Przestoje po obróbce zmniejszają prędkość produkcji.

W przypadku zastosowań lotniczych i medycznych koszty zgodności, takie jak dokumentacja i systemy jakości, są znaczne. Staranne modelowanie kosztów określa, kiedy technologia AM jest opłacalna.

Trendy i przyszłość wytwarzania przyrostowego metali

Fuzja w złożu proszku metalicznego jest szybko rozwijana i wdrażana:

Przyszłe trendy w druku 3D z wykorzystaniem proszków metali:

- Większe objętości konstrukcyjne - Obudowy powyżej 500 mm sześciennych w fazie rozwoju

- Większe prędkości budowania - Ulepszone strategie skanowania i systemy wielolaserowe

- Nowe opcje materiałowe - więcej stopów, takich jak aluminium F357 i stal maraging M300

- Produkcja hybrydowa - połączone drukowanie, frezowanie i kontrola w jednym systemie

- Zautomatyzowana obsługa proszków - Systemy recyklingu w obiegu zamkniętym do zarządzania proszkami

- Nowe zastosowania - ekspansja w sektorach ropy i gazu oraz elektroniki

- Spadające koszty systemu - Industrializacja z czasem obniży koszty drukarek.

- Ulepszone właściwości materiału - dzięki udoskonaleniu procesu i zagęszczeniu HIP

- Rozszerzona metalurgia - Ulepszona charakterystyka mikrostruktur i właściwości

- Normy branżowe - dla procesów i jakości materiałów w przemyśle lotniczym i medycznym

Większe wolumeny produkcji pozwalają na bardziej złożoną i większą produkcję. Wielolaserowe systemy optyczne mogą znacznie zwiększyć prędkość budowania.

Systemy obsługi proszków w obiegu zamkniętym zautomatyzują recykling i ponowne użycie przy jednoczesnej poprawie jakości i bezpieczeństwa. Co roku wprowadzane są nowe opcje egzotycznych stopów. Produkcja hybrydowa łączy procesy addytywne i subtraktywne, umożliwiając pełną obróbkę na miejscu.

Malejące koszty w miarę dojrzewania technologii będą nadal rozszerzać zakres zastosowań. Dalsze badania nad materiałami i analizy porównawcze rozszerzą zakres przetwarzanych stopów i poprawią wydajność materiałów. Szeroko zakrojone prace nad standardami branżowymi mają na celu przyspieszenie przyjęcia w sektorze lotniczym, medycznym i motoryzacyjnym.

Wnioski

Niniejszy przewodnik obejmuje kluczowe aspekty druku 3D w technologii syntezy proszków metali, od procesu drukowania i materiałów po zastosowania, korzyści, ograniczenia i trendy.

Produkcja addytywna z wykorzystaniem metali umożliwia przełomowe innowacje w różnych branżach dzięki swoim unikalnym możliwościom. Technologia ta umożliwia redukcję masy, konsolidację części, swobodę projektowania, szybkie prototypowanie i produkcję niestandardowych części metalowych.

Pomimo ograniczeń związanych z kosztami drukarek, ograniczeniami rozmiaru kompilacji, obróbką końcową i opcjami materiałowymi, wdrażanie technologii metalowej AM przyspiesza w coraz szerszym zakresie zastosowań o znaczeniu krytycznym w sektorach lotniczym, medycznym, motoryzacyjnym i przemysłowym.

Ciągłe udoskonalanie procesów, nowe materiały, większe objętości, systemy hybrydowe, zautomatyzowana obsługa proszku i malejące koszty będą napędzać szersze wykorzystanie druku 3D z metalu do produkcji części końcowych. Niniejszy przewodnik obejmuje aktualny stan i trajektorię tej transformacyjnej technologii produkcji.

Często zadawane pytania dotyczące druku 3D z proszków metali

Poniżej znajdują się odpowiedzi na niektóre z najczęściej zadawanych pytań dotyczących wytwarzania przyrostowego z wykorzystaniem sproszkowanego metalu:

P: Jakie materiały można drukować 3D przy użyciu technologii spiekania proszków metali?

Popularne stopy obejmują tytan, aluminium, nikiel, stal nierdzewną, stal narzędziową, kobaltowo-chromową, metale szlachetne, takie jak złoto i srebro, oraz miedź. Stale opracowywane są nowe stopy.

P: Jakie branże wykorzystują dziś metal AM?

O: Lotnictwo i kosmonautyka, medycyna, stomatologia, motoryzacja, przemysł naftowy i gazowy, maszyny przemysłowe i jubilerstwo to wiodące branże wykorzystujące technologię AM. Technologia ta jest idealna dla złożonych części o małej objętości.

P: Jak dokładny jest druk 3D ze złożem proszkowym?

O: Dokładność wymiarowa może sięgać ±0,1-0,2% przy dokładniejszej rozdzielczości około ±50 μm możliwej w oparciu o parametry i przetwarzanie końcowe.

P: Czy metal AM wymaga specjalnych udogodnień?

O: Podczas drukowania wymagana jest atmosfera gazu obojętnego, zwykle argonu. Zalecane są również systemy przenoszenia proszku z odpowietrzaniem i przesiewaniem. Żadne inne specjalne urządzenia nie są wymagane.

P: Jakie czynniki wpływają na wykończenie powierzchni?

O: Wysokość warstwy, parametry lasera, rozkład wielkości proszku i obróbka końcowa, taka jak polerowanie, mają wpływ na wykończenie powierzchni. Możliwe są wartości Ra poniżej 10 μm.

P: Co decyduje o właściwościach mechanicznych?

O: Skład stopu, jakość i morfologia proszku, parametry procesu, obróbka cieplna i HIP wpływają na ostateczne właściwości drukowanych części metalowych.

P: Jak drogie jest drukowanie na metalowym łożu proszkowym?

O: Systemy drukarek wahają się od $100,000 do ponad $1,000,000. Koszty materiałów różnią się w zależności od stopu i wynoszą zazwyczaj od $100 do $500/kg. Koszty operacyjne są również wysokie.

P: Jak długo trwa drukowanie części średniej wielkości?

O: Szybkość tworzenia wynosi zazwyczaj 5-20 cm3/h w zależności od geometrii części, materiału, parametrów i modelu drukarki. Część wielkości pudełka na buty może zająć 5-15 godzin.

P: Jakiego rozmiaru części może produkować drukarka do metalu?

O: Obecne maksymalne wielkości produkcji wynoszą około 500 x 500 x 500 mm, ale większe systemy są w fazie rozwoju. Większe części można podzielić na wielokrotności.

P: Jaka obróbka końcowa jest wymagana po AM metalu?

O: Usuwanie podpór, odprężanie, obróbka skrawaniem, wiercenie, wykańczanie powierzchni, obróbka cieplna, a czasami prasowanie izostatyczne na gorąco.

Udostępnij

MET3DP Technology Co., LTD jest wiodącym dostawcą rozwiązań w zakresie produkcji addytywnej z siedzibą w Qingdao w Chinach. Nasza firma specjalizuje się w sprzęcie do druku 3D i wysokowydajnych proszkach metali do zastosowań przemysłowych.

Zapytaj o najlepszą cenę i spersonalizowane rozwiązanie dla Twojej firmy!

Powiązane artykuły

Wysokowydajne segmenty łopatek dysz: Rewolucja w wydajności turbin dzięki drukowi 3D w metalu

Czytaj więcej "

Drukowane w 3D mocowania dla samochodowych czujników radarowych: Precyzja i wydajność

Czytaj więcej "Informacje o Met3DP

Ostatnia aktualizacja

Nasz produkt

KONTAKT

Masz pytania? Wyślij nam wiadomość teraz! Po otrzymaniu wiadomości obsłużymy Twoją prośbę całym zespołem.

Proszki metali do druku 3D i produkcji addytywnej

PRODUKT

cONTACT INFO

- Miasto Qingdao, Shandong, Chiny

- [email protected]

- [email protected]

- +86 19116340731