Rodzaje druku 3D

Spis treści

Druk 3D, znany również jako produkcja przyrostowa, umożliwia tworzenie obiektów fizycznych poprzez osadzanie materiałów warstwa po warstwie w oparciu o cyfrowy model 3D. Do wyboru jest wiele różnych technologii druku 3D i materiałów, w zależności od wymagań aplikacji. W tym obszernym przewodniku omówiono najczęściej spotykane Drukowanie 3D typy, ich kluczowe cechy, odpowiednie zastosowania oraz zalety i wady, które pomogą wybrać właściwą metodę drukowania 3D.

Przegląd kluczowych metod drukowania 3D

Oto porównanie najpopularniejszych dostępnych technologii druku 3D i materiałów:

| Typ druku 3D | Materiały | Kluczowe cechy charakterystyczne | Typowe zastosowania |

|---|---|---|---|

| Modelowanie topionego osadzania (FDM) | Tworzywa termoplastyczne, takie jak PLA, ABS, PETG | Niski koszt, dobra wytrzymałość | Prototypowanie, druk hobbystyczny |

| Stereolitografia (SLA) | Fotopolimery, żywice | Doskonała dokładność i wykończenie powierzchni | Biżuteria, modele dentystyczne |

| Selektywne spiekanie laserowe (SLS) | Nylon, proszki metali | Dobre właściwości mechaniczne | Prototypowanie funkcjonalne, oprzyrządowanie |

| Multi Jet Fusion (MJF) | Plastik nylonowy | Wysoka produktywność, siła | Produkcja masowa |

| Binder Jetting | Proszki metali, piasku, gipsu | Duży rozmiar kompilacji, duże prędkości drukowania | Wzory odlewnicze, formy |

| Rozpylanie materiału | Fotopolimery | Możliwość drukowania na wielu materiałach | Modele medyczne, sztuka |

Poniższa tabela podsumowuje kluczowe technologie druku 3D, użyte materiały, ich charakterystykę i typowe zastosowania. Czytaj dalej, aby uzyskać bardziej szczegółowe badanie każdego rodzaju druku 3D.

Modelowanie topionego osadzania (FDM)

Modelowanie osadzania topionego (FDM) to najpopularniejsza i niedroga technologia druku 3D stosowana zarówno przez hobbystów, jak i profesjonalistów.

Jak działa druk 3D FDM

Druk FDM polega na podgrzaniu włókna termoplastycznego do stanu półpłynnego i osadzeniu go warstwa po warstwie na stole drukującym. Po osadzeniu warstwy łączą się ze sobą i zestalają, tworząc ostateczny obiekt 3D.

Kluczowe elementy drukarki 3D FDM:

- Głowica drukująca – wytłacza stopiony plastik

- Stół drukujący – zapewnia statyczną podstawę do drukowania obiektów

- Filament – surowiec dostarczany w postaci szpuli drutu z tworzywa sztucznego

- System sterowania – prowadzi głowicę drukującą w celu precyzyjnego odłożenia plastiku

Najczęściej stosowanymi materiałami włókienniczymi są:

- PLA (kwas polimlekowy) – łatwy w druku, najmocniejszy materiał dla FDM

- ABS (akrylonitryl-butadien-styren) – lekko elastyczne, trwałe tworzywo sztuczne

- PETG (glikol politereftalanu etylenu) – łączy w sobie wytrzymałość ABS z przejrzystością PLA

Zalety druku FDM

Niska cena: Zarówno drukarki, jak i materiały są bardzo przystępne cenowo w porównaniu do innych technologii druku 3D. Ceny drukarek hobbystycznych zaczynają się już od kilkuset dolarów.

Prosta obsługa: Drukarki FDM są łatwe w konfiguracji i obsłudze. Gotowe wydruki nie wymagają skomplikowanej obróbki końcowej.

Wybór materiałów: Dostępnych jest wiele rodzajów włókien – tworzywa sztuczne, kompozyty, materiały elastyczne, a nawet rozpuszczalne nośniki.

Ograniczenia druku FDM

Niższa rozdzielczość: Wysokość warstw wynosi około 0,1 – 0,3 mm, co daje efekt schodów na zboczach i krzywiznach.

Słabe wiązanie międzywarstwowe: Warstwy mogą rozwarstwiać się pod wpływem naprężenia, ponieważ nie ma między nimi fuzji chemicznej.

Ograniczone geometrie: FDM nie może tworzyć zamkniętych pustek ani podcięć, ponieważ wymagany jest materiał podporowy.

Wypaczanie: Tworzywa termoplastyczne, takie jak PLA i ABS, kurczą się podczas chłodzenia, powodując wypaczenia na rogach.

Producenci drukarek FDM

Do wiodących producentów drukarek 3D FDM należą:

- TwórcaBota

- Ultimaker

- Badania Prusa

- FlashForge'a

- Podnieś3D

- CraftBot

Istnieje również wiele zestawów do drukarek 3D dla hobbystów, takich jak Creality i Artillery, które oferują dużą wartość.

Aplikacje do drukowania FDM

Prototypowanie – Doskonale nadaje się do szybkiego wykonywania iteracji prototypów projektów i sprawdzania koncepcji.

Edukacja – Drukarki 3D FDM są popularne w szkołach i na uczelniach w celach edukacyjnych.

Oprzyrządowanie – Może być używany do drukowania przyrządów, osprzętu, prowadnic i innych narzędzi produkcyjnych.

Druk hobbystyczny – Entuzjaści używają FDM do tworzenia modeli, rekwizytów do cosplay, miniatur, gadżetów i nie tylko.

Części do końcowego zastosowania – Może być stosowany do produkcji części końcowych, najlepiej nadaje się do komponentów, które nie wymagają dużej dokładności ani wykończenia powierzchni.

Drukowanie stereolitograficzne (SLA).

Stereolitografia (SLA) to forma druku 3D wykorzystująca fotopolimery, które twardnieją pod wpływem światła ultrafioletowego. SLA może tworzyć bardzo dokładne i gładkie części, dzięki czemu idealnie nadaje się do szczegółowych modeli, biżuterii, nakładek dentystycznych i urządzeń medycznych.

Jak działa druk SLA

Druk SLA rozpoczyna się od kadzi z płynną żywicą fotopolimerową. Wiązka laserowa śledzi wzór każdej warstwy na powierzchni żywicy, co wzmacnia odsłonięte obszary. Platforma robocza podnosi się, aby oddzielić zadrukowaną warstwę od kadzi i umożliwić przepływ świeżej żywicy w celu wprowadzenia następnej warstwy.

Kluczowe elementy drukarki SLA:

- Laser UV – selektywnie utwardza żywicę warstwa po warstwie

- Kadź z żywicą – zawiera ciekłą żywicę polimerową

- Platforma konstrukcyjna – podnosi się po wydrukowaniu każdej warstwy

- Zbiornik żywicy – przechowuje i dostarcza żywicę

Powszechnie stosowane żywice SLA obejmują:

- Standardowe fotopolimery – dokładne, średnio mocne części

- Trwałe i elastyczne żywice – do bardziej wytrzymałych części

- Żywice odlewnicze – wypalają się czysto w przypadku odlewów metalowych

Korzyści z druku 3D SLA

Doskonała dokładność – Może wytwarzać bardzo szczegółowe części o gładkich powierzchniach z rozdzielczością warstwy do ~0,025 mm.

Świetne właściwości mechaniczne – Drukowane obiekty są izotropowe i mają wytrzymałość porównywalną z częściami formowanymi wtryskowo.

Różnorodność żywic – Potrafi wybrać właściwości żywicy od sztywnej do elastycznej, a nawet biokompatybilnej.

Nie potrzeba żadnych podpór – Kadź na żywicę zapewnia stałe wsparcie podczas drukowania, umożliwiając realizację skomplikowanych geometrii.

Ograniczenia drukowania SLA

Mniejsze woluminy kompilacji – Drukarki SLA zazwyczaj mają mniejsze maksymalne rozmiary wydruków (< 1 stopa sześcienna).

Wymagana obróbka końcowa – Części drukowane należy oczyścić i utwardzić w świetle UV.

Toksyczność żywicy – Niektóre fotopolimery zawierają niebezpieczne składniki i substancje drażniące.

Koszt żywicy – Materiały są znacznie droższe niż żarnik FDM.

Popularne marki drukarek SLA

Wiodący producenci drukarek 3D SLA to:

- Formlaby

- Ludopol

- Anycubic

- Zamrożone

- Twórczość

- Elegoo

Wiele z nich oferuje zarówno hobbystyczne, jak i profesjonalne drukarki 3D SLA.

Zastosowania druku SLA

Biżuteria – Doskonały do wykonywania bardzo szczegółowych elementów biżuterii i wzorców wzorów.

Stomatologia – Używany do produkcji prowadnic chirurgicznych, modeli ortodontycznych i nakładek.

Modelarstwo – Bardzo dokładne modele architektoniczne, miniatury i figurki.

Urządzenia medyczne – Nadaje się do niestandardowych protez, implantów i realistycznych modeli anatomicznych dla chirurgów.

Wzory odlewania – Odlewy inwestycyjne mogą wytwarzać metalowe części do końcowego zastosowania z wzorów żywicy SLA.

Selektywne spiekanie laserowe (SLS)

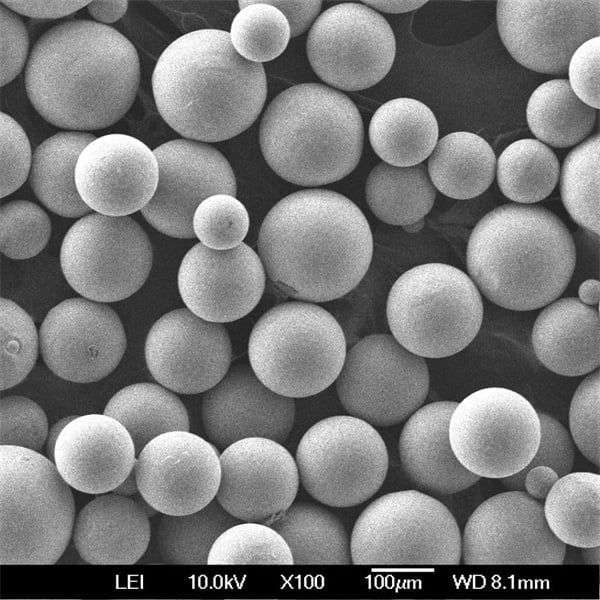

Selektywne spiekanie laserowe (SLS) wykorzystuje laser do stapiania sproszkowanego materiału i wytwarzania obiektów 3D. W drukarkach SLS można zastosować szeroką gamę proszków plastikowych, metalowych, ceramicznych i kompozytowych do tworzenia funkcjonalnych prototypów i części do użytku końcowego.

Jak działa druk 3D SLS

Druk SLS odbywa się w komorze wypełnionej materiałem proszkowym. Laser selektywnie topi i łączy ze sobą ziarna proszku tam, gdzie jest to wymagane, w oparciu o model 3D. Następnie platforma drukująca opuszcza się, umożliwiając nałożenie na wierzch świeżej warstwy proszku. Cykl ten powtarza się, aż cały obiekt zostanie zbudowany w złożu proszkowym.

Kluczowe elementy drukarek SLS:

- Laser CO2 – selektywnie stapia materiał proszkowy

- Złoże proszkowe – przechowuje i dostarcza proszek surowca

- Wałek – rozprowadza świeży proszek w każdej warstwie

- Lampa grzewcza – podgrzewa proszek tuż poniżej temperatury topnienia

Typowe materiały SLS obejmują:

- Nylon (PA 12) – najczęściej używany plastik do produkcji mocnych i trwałych części

- Alumide – włókno kompozytowe nylonowo-aluminiowe, imitujące metal

- TPU, PEBA – Elastyczne materiały na elementy gumopodobne

- PEEK, PEKK – Wysokowydajne tworzywa termoplastyczne, odporne na ciepło/chemikalia

- Stal nierdzewna – do części metalowych o wysokiej wytrzymałości

Korzyści z druku SLS

Funkcjonalne części wzmacniające – Właściwości bliskie izotropowości umożliwiają tworzenie funkcjonalnych prototypów i części do zastosowań końcowych.

Złożone geometrie – Samonośne kształty i struktury siatkowe są możliwe poprzez drukowanie w złożu proszkowym.

Wybór materiałów – SLS może przetwarzać różne metale, tworzywa sztuczne, polimery, kompozyty i ceramikę.

Nie potrzeba żadnych podpór – Otaczający proszek sam w sobie stanowi wsparcie podczas drukowania.

Wady druku SLS

Szorstkie powierzchnie – Drukowanie proszkowe skutkuje ziarnistym wykończeniem powierzchni wymagającym wtórnego wykończenia.

Duży sprzęt – Drukarki SLS są znacznie masywniejsze i cięższe niż inne technologie.

Koszty materiałowe – Materiały proszkowe są droższe w porównaniu do włókien.

Przetwarzanie końcowe – Przed użyciem niestopiony proszek należy oczyścić z części drukowanych.

Producenci drukarek SLS

Do wybitnych producentów drukarek 3D SLS należą:

- 3D Systems

- EOS

- Farsoon

- Produkty

- Ricoh

- Udostępnijbota

- Sintratec

Dostępne są teraz zarówno przemysłowe, jak i stacjonarne drukarki SLS.

Zastosowania druku SLS

Prototypowanie funkcjonalne – Służy do tworzenia modeli roboczych do testów dopasowania, montażu i wydajności.

Narzędzia produkcyjne – Drukuj przyrządy do linii produkcyjnych, osprzęt, wskaźniki kontrolne itp.

Części do końcowego zastosowania – Przemysł lotniczy i motoryzacyjny wykorzystuje SLS do wytwarzania gotowych komponentów.

Biomedyczne – SLS może wykonać niestandardowe implanty, rusztowania i narzędzia medyczne.

Architektura – Szczegółowe modele budynków, topografii i terenu wykonane metodą druku SLS.

Technologia Multi Jet Fusion (MJF).

Fuzja wielostrumieniowa (MJF) to proces drukowania 3D w złożu proszkowym opracowany przez firmę HP. Wykorzystuje szereg atramentowych głowic drukujących do selektywnego osadzania środków utrwalających i wykańczających na warstwach proszku. MJF umożliwia produktywne i skalowalne zastosowania produkcyjne przy doskonałej jakości części.

Jak działa druk 3D MJF

Proces drukowania MJF odbywa się w komorze proszkowej bardzo podobnej do SLS. Głowice drukujące atramentowe selektywnie osadzają środek utrwalający w miejscu, w którym część powinna stwardnieć. Bezpośrednio po tym następuje środek do wykańczania detali, który poprawia definicję krawędzi i gładkość powierzchni. Następnie proszek jest ponownie powlekany i cykl się powtarza, aż do wydrukowania całego obiektu.

Kluczowe elementy drukarek MJF:

- Szereg termicznych głowic drukujących HP do drukarek atramentowych

- Łóżko proszkowe do przechowywania nylonowego proszku z tworzywa sztucznego

- Lampy IR do wstępnego podgrzewania złoża proszkowego

- Wałek do rozprowadzania warstw świeżego proszku

Drukarki MJF korzystają wyłącznie z proszku nylonowego PA12 dostępnego w różnych gatunkach i charakteryzującego się takimi właściwościami, jak zwiększona elastyczność, stosunek wytrzymałości do masy i nie tylko.

Korzyści z druku 3D MJF

Wysoka wydajność – Bardzo duże prędkości druku umożliwiają masową produkcję części końcowych.

Doskonałe właściwości mechaniczne – Części równe lub lepsze od formowanego wtryskowo nylonu o właściwościach izotropowych.

Wysoka szczegółowość – Wydruki mają dobrą definicję funkcji i wykończenie powierzchni zaraz po wyjęciu z drukarki.

Korzyści skali – Koszty produkcji MJF znacznie spadają przy większych wolumenach.

Ograniczenia technologii MJF

Pojedynczy materiał – Obecnie ograniczone do tworzyw nylonowych, chociaż opracowywane są kompozyty.

Duży sprzęt – Drukarki MJF zajmują znaczną powierzchnię i są ciężkie.

Przetwarzanie końcowe – Przed użyciem niestopiony proszek należy oczyścić z części drukowanych.

Wysoki koszt początkowy – Przemysłowe drukarki 3D MJF mają znaczny koszt.

Modele drukarek MJF

HP ma obecnie trzy modele drukarek MJF:

- HP Jet Fusion 3200/4200 – do prototypowania i produkcji krótkoseryjnej

- Seria HP Jet Fusion 5200 – zoptymalizowana pod kątem produkcji na pełną skalę

- HP Metal Jet S100 – do masowej produkcji części metalowych

Zastosowania druku 3D MJF

Masowa personalizacja – Idealny do wydajnych partii o wielkości od 10 do 1000 identycznych części.

Motoryzacja – Używany do produkcji przyrządów, osprzętu, elementów układu płynów, reflektorów i innych.

Towary konsumpcyjne – Masowa produkcja części końcowych do elektroniki, obuwia, artykułów gospodarstwa domowego, artykułów sportowych itp.

Produkcja przemysłowa – Drukuj oprzyrządowanie linii produkcyjnej, takie jak osłony przenośników, osprzęt montażowy, przyrządy i wyposażenie hali produkcyjnej.

Technologia rozpylania spoiwa

Druk 3D metodą Binder Jet wykorzystuje płynny środek wiążący selektywnie osadzany w celu połączenia cząstek proszku. Umożliwia szybkie i niedrogie drukowanie dużych elementów metalowych lub form piaskowych do zastosowań przemysłowych.

Jak działa druk strumieniowy Binder

Proces natryskiwania spoiwa powoduje rozprowadzenie cienkiej warstwy proszku na platformie roboczej. Atramentowa głowica drukująca dozuje kropelki płynu wiążącego w obszarach, które powinny stwardnieć. Spoiwo spaja ziarna proszku, tworząc stały obiekt warstwa po warstwie.

Kluczowe elementy drukarki strumieniowej Binder:

- Głowica drukująca – osadza płyn wiążący

- Złoże proszkowe – przechowuje proszek surowca

- Wałek – rozprowadza świeży proszek w każdej warstwie

- Piec utwardzający – utwardza zielone części po wydrukowaniu

Do natryskiwania spoiwa można zastosować dowolny materiał proszkowy, w tym:

- Proszek ze stali nierdzewnej – najczęściej stosowany w końcowych częściach metalowych

- Piasek – do form i rdzeni drukarskich

- Ceramika – do produkcji rzeźb artystycznych i elementów dekoracyjnych

- Gips – do dekoracji architektonicznych

Zalety druku strumieniowego Binder

Wysoka prędkość – Bardzo szybkie czasy druku, niezależnie od złożoności i ilości części.

Niskie odpady – Niezwiązany proszek można ponownie wykorzystać, co pozwala zaoszczędzić materiał.

Duże części – Możliwość druku w dużych ilościach aż do 1 metra sześciennego.

Elastyczność materiału – Można drukować na szerokiej gamie metali, piasku, ceramiki i kompozytów.

Ograniczenia natryskiwania spoiwa

Niższa rozdzielczość – Wydruki mają ziarniste wykończenie powierzchni ze względu na limity nasycenia cieczą.

Przetwarzanie końcowe – Wymagane spiekanie w celu uzyskania pełnej gęstości i właściwości części metalowych.

Anizotropowy – Właściwości mechaniczne różnią się w zależności od orientacji konstrukcyjnej.

Dokładność wymiarowa – Skurcz części drukowanych podczas spiekania może mieć wpływ na precyzję.

Główni producenci drukarek typu Binder Jetting

Firmy produkujące systemy druku 3D Binder Jet obejmują:

- ExOne

- Cyfrowy metal

- DESCAM

- Voxeljet

- Metalowy pulpit

- GE Additive

Dostępne są drukarki natryskowe do segregatorów zarówno przemysłowe, jak i biurowe.

Zastosowania druku 3D Binder Jet

Odlewanie metali – Formy piaskowe i rdzenie drukowane do odlewania metodą traconego metalu o skomplikowanych przedmiotach.

Oprzyrządowanie – Lekkie, niedrogie oprzyrządowanie strumieniowe spoiwa do formowania wtryskowego tworzyw sztucznych.

Produkcja seryjna – Natryskiwanie spoiwa ze stali nierdzewnej do produkcji małych partii.

Architektura – Artyści używają do tworzenia misternych dekoracyjnych kamieni, ozdób i posągów.

Edukacja – Niedrogi sposób na wprowadzenie przez szkoły druku 3D w metalu.

Technologia natryskiwania materiałów

Natryskiwanie materiałów to metoda drukowania 3D, która polega na osadzaniu maleńkich kropelek materiału fotopolimerowego w celu zbudowania obiektu warstwa po warstwie. Ułatwia drukowanie z wielu materiałów i skomplikowanych geometrii niespotykanych w innych technologiach.

Jak działa natryskiwanie materiału

Głowice drukujące wyrzucające materiał selektywnie osadzają materiał fotopolimerowy w kropelkach o objętości zaledwie jednego pikolitra. Lampy UV natychmiast utwardzają każdą warstwę podczas drukowania. Platforma robocza obniża się, umożliwiając wydruk kolejnej warstwy. Struktury nośne są również drukowane przy użyciu usuwalnego żelu.

Kluczowe elementy drukarki strumieniowej:

- Głowice drukujące – piezoelektryczne iniektory wyrzucające kropelki materiału

- Lampy UV – błyskawicznie utwardzają osadzony materiał

- Tace materiałowe – przechowują płynne fotopolimery

- Oprogramowanie – kontroluje mieszanie materiałów

Niektóre typowe materiały do natryskiwania obejmują:

- Sztywne żywice plastikowe – do trwałych i szczegółowych modeli

- Żywice gumopodobne – Elastyczne części o właściwościach elastycznych

- Przezroczysty materiał – przejrzyste modele i elementy optyczne

- Wosk, podpory żelowe – Rozpuścić po wydrukowaniu

Korzyści z natryskiwania materiałów

Wielomateriałowy – Możliwość drukowania różnych żywic i gradientów w jednej części.

Wysoka szczegółowość – Niezwykle gładkie wykończenie powierzchni dzięki cienkim warstwom o grubości 16–30 mikronów.

Różnorodne właściwości materiału – Od sztywnego plastiku po imitację polipropylenu.

Złożone kształty – Można wykonać zamknięte puste przestrzenie i podcięcia za pomocą żelu podporowego do druku.

Wady natryskiwania materiału

Mały rozmiar kompilacji – Ograniczone do mniejszych modeli i części, zwykle poniżej 1 stopy.

Koszty materiałowe – Materiały do druku są bardzo drogie w porównaniu do innych procesów drukowania 3D.

Wrażliwość na wilgoć – Części drukowane mogą ulec zniszczeniu lub odkształceniu pod wpływem wilgoci.

Przetwarzanie końcowe – Żele podtrzymujące należy usunąć, a części wymagają utwardzania promieniami UV.

Wiodący producenci systemów natryskiwania materiałów

Do wybitnych firm opracowujących drukarki 3D z funkcją natryskiwania materiałów należą:

- Stratasys

- 3D Systems

- Xaar

- wokseljet

- EnvisionTEC

- DowDuponta

Drukarki są przeznaczone do użytku komercyjnego i przemysłowego.

Zastosowania strumieniowania materiałów

Prototypowanie – Doskonały do modeli koncepcyjnych wymagających właściwości wielu materiałów i drobnych szczegółów.

Produkcja – Używane do produkcji małych serii części do użytku końcowego, odpowiednie do skomplikowanych geometrii o małej objętości.

Medyczny – Drukowane są szablony chirurgiczne, modele anatomiczne z realistycznymi teksturami.

Stomatologia – Natryskiwanie wielu materiałów pozwala uzyskać realistyczne protezy i nakładki ortodontyczne.

Konsument – Spersonalizowane akcesoria modowe, etui na telefony, obuwie są drukowane w 3D.

Motoryzacja - Wykonuje szczegółowe małe elementy z tworzyw sztucznych i gumy, takie jak uszczelki.

Lotnictwo i kosmonautyka – Lekkie, niekonstrukcyjne części z wydrukowanymi złożonymi geometriami.

Jak wybrać odpowiednią technologię druku 3D

Przy tak dużej liczbie dostępnych typów druku 3D określenie najlepszej metody dla danej aplikacji może być mylące. Oto kilka kluczowych kryteriów, którymi kieruje się proces selekcji:

Cel drukowania – Prototyp, wizualny model koncepcyjny, część do testów funkcjonalnych, produkcja do użytku końcowego? Różne technologie odpowiadają różnym celom.

Rozmiar części – Drukarki stacjonarne mają małe objętości kompilacji. W przypadku większych komponentów rozważ systemy przemysłowe.

Geometria części – Ocenić wymagania dotyczące zamkniętych pustek, podcięć, wykończenia powierzchni, dokładności wymiarowej.

Potrzeby materialne – Dopasuj właściwości materiału, takie jak wytrzymałość, odporność na ciepło, elastyczność, do zastosowania.

Budżet – Przemysłowe drukarki 3D mają wyższe koszty sprzętu. Uwzględnij koszty operacyjne, takie jak wydatki materiałowe.

Szybkość i przepustowość – Niektóre technologie, takie jak MJF i natryskiwanie spoiwa, są znacznie szybsze niż inne.

Przetwarzanie końcowe – Porównaj dodatkową pracę i koszty, takie jak usuwanie podpór, wykańczanie powierzchni, odzyskiwanie proszku.

Wiedza techniczna – Prostsze metody, takie jak FDM, wymagają mniej szkolenia niż SLS lub natryskiwanie materiału.

Oceniając powyższe kryteria dla konkretnego zastosowania, można znacznie zawęzić listę odpowiednich technologii druku 3D, aby wybrać optymalną metodę. Prototypowanie i produkcja masowa będą wymagały bardzo różnych drukarek. Zasięgnięcie wskazówek ekspertów może dodatkowo pomóc w dokonaniu właściwego wyboru technologii druku 3D.

Porównanie metod druku 3D

Oto podsumowanie kluczowych różnic pomiędzy popularnymi technologiami druku 3D:

| Parametr | FDM | SLA | SLS | MJF | Binder Jetting | Rozpylanie materiału |

|---|---|---|---|---|---|---|

| Surowiec | Włókno | Płynna żywica | Proszek | Proszek | Proszek | Płynna żywica |

| Dokładność | Średni | Wysoki | Średni | Wysoki | Średni | Wysoki |

| Wykończenie powierzchni | Średni | Wysoki | Niski | Średni | Niski | Wysoki |

| Maksymalny rozmiar kompilacji | Średni | Mały | Duży | Średni | Bardzo duży | Mały |

| Obsługiwane geometrie | Nie | Tak | Tak | Tak | Tak | Tak |

| Prędkość | Powolny | Średni | Średni | Bardzo szybko | Bardzo szybko | Średni |

| Część siły | Średni | Średni | Wysoki | Wysoki | Średni | Średni |

| Dostępne materiały | Dobry | Uczciwy | Doskonały | Ograniczony | Doskonały | Dobry |

| Przetwarzanie końcowe | Minimalny | Wymagane | Wymagane | Wymagane | Wymagane | Wymagane |

| Złożoność oprogramowania | Prosty | Średni | Kompleks | Kompleks | Średni | Kompleks |

| Koszt wyposarzenia | $500-$100k | $3k-$250k | $100k-$1M | >$100k | >$100k | >$100k |

| Koszt materiałów | Niski | Wysoki | Średni | Średni | Średni | Bardzo wysoka |

Ta tabela porównawcza podsumowuje typowe funkcje, możliwości i koszty związane z najpopularniejszymi technologiami druku 3D. Zawiera krótki przewodnik po kompromisach między różnymi metodami, przydatny w procesie selekcji dla konkretnego zastosowania.

Plusy i minusy kluczowych metod druku 3D

| Typ druku 3D | Zalety | Wady |

|---|---|---|

| FDM | Niedrogi, dobra wytrzymałość, różnorodność materiałów | Niższa dokładność, słabe wiązanie międzywarstwowe, wypaczenie |

| SLA | Wysoka dokładność, doskonałe wykończenie powierzchni, dostępne przezroczyste żywice | Mała objętość kompilacji, drogie materiały, obróbka końcowa |

| SLS | Funkcjonalne części wytrzymałościowe, obsługiwane złożone geometrie | Ziarniste wykończenie powierzchni, duży sprzęt, koszty materiałów |

| MJF | Bardzo duża prędkość, doskonałe właściwości mechaniczne | Obecnie ograniczone do nylonów, wysoki koszt drukarki |

| Binder Jetting | Szybki druk, duże rozmiary, różne materiały | Niższa rozdzielczość, post-processing, właściwości anizotropowe |

| Rozpylanie materiału | Możliwość pracy z wieloma materiałami, świetne detale, różnorodne właściwości | Mały rozmiar konstrukcji, wymagane usunięcie podpór, wysokie koszty materiałów |

Zrozumienie nieodłącznych zalet i ograniczeń każdego procesu drukowania 3D umożliwia wybór optymalnej technologii w oparciu o wymagania aplikacji. Należy dokładnie rozważyć zalety i wady w oparciu o kluczowe kryteria, takie jak właściwości części, dokładność, koszt i szybkość.

Opcje materiałów do druku 3D

Drukarki 3D wykorzystują szeroką gamę materiałów, od tworzyw sztucznych, przez metale, po niestandardowe fotopolimery. Oto niektóre z najpopularniejszych opcji materiałów stosowanych w różnych procesach drukowania 3D:

Tworzywa sztuczne

- ABS – Mocny, trwały, lekko elastyczny

- PLA – Wytrzymały polimer pochodzenia biologicznego o niskim wypaczeniu

- Nylon – doskonała wytrzymałość, wszechstronność i koszt

- PETG – przezroczysty, o słabym zapachu, łatwiejszy do druku niż ABS

- TPU – Elastyczny włókno do części gumopodobnych

Fotopolimery

- Żywice standardowe – dokładne i o dobrych właściwościach mechanicznych

- Żywice odlewnicze – wypalają się czysto w przypadku odlewów metalowych

- Trwałe żywice – wytrzymują wysoką temperaturę i wytrzymałość

- Żywica Dental SG – Materiał biokompatybilny klasy 1

- Elastyczna żywica – właściwości elastyczne podobne do polipropylenu

Metale

- Stal nierdzewna – Najpopularniejszy proszek metalowy do zastosowań o wysokiej wytrzymałości

- Aluminium – lekkie, ale mocne części

- Tytan – Biokompatybilny i o wysokiej odporności na korozję

- Stop niklu – Twardość i odporność cieplna narzędzi

- Metale szlachetne – Srebro, złoto, odpowiednie na biżuterię

Ceramika

- Tlenek glinu – wysoka twardość, odporność na ciepło i korozję

- Cyrkon – bardzo wysoka wytrzymałość i odporność na pękanie

- Hydroksyapatyt – bioceramika stosowana do implantów kostnych

- Porcelana – do wysoce artystycznych rzeźb i artefaktów dekoracyjnych

Kompozyty

- Włókno węglowe – Wzmocnione węglem dla bardzo wysokiej wytrzymałości

- Świecące w ciemności – PLA z dodatkami fosforyzującymi

- Wypełnienie drewnem i metalem – Materiały hybrydowe, takie jak wypełnienie z brązu, wypełnienie z miedzi itp.

- Magnetyczne – włókno zawierające sproszkowane żelazo do elementów magnetycznych

Dzięki różnym materiałom dostępnym dla różnych technologii druku 3D, opcje można precyzyjnie dopasować do wymagań mechanicznych, termicznych, elektrycznych i estetycznych danego zastosowania.

Wykończenie powierzchni druku 3D

Wykończenie powierzchni, tekstura i dokładność części drukowanej w 3D zależą od kilku czynników:

- Proces druku 3D – FDM, SLA, SLS itp. mają różną rozdzielczość

- Wysokość warstwy – Cieńsze warstwy zapewniają gładszą powierzchnię

- Orientacja — części można drukować pionowo lub ukośnie

- Kąty rastrowe – naprzemienna orientacja rastra pomiędzy warstwami zmniejsza widoczne schodki

- Obróbka końcowa – metody takie jak szlifowanie, szlifowanie i powlekanie poprawiają wykończenie

Oto porównanie wykończeń powierzchni uzyskanych za pomocą różnych technologii druku 3D:

| Metoda druku 3D | Surowiec | Typowa wysokość warstwy | Wykończenie powierzchni |

|---|---|---|---|

| FDM | Włókno | 50 – 200 mikronów | Od zadowalającego do średniego |

| SLA | Płynna żywica | 25 – 100 mikronów | Doskonały |

| SLS | Proszek | 50 - 150 mikronów | Średni do słabego |

| Rozpylanie spoiwa | Proszek | 80 – 140 mikronów | Średni do słabego |

| Natryskiwanie materiału | Płynna żywica | 16 – 30 mikronów | Doskonały |

SLA i natryskiwanie materiału pozwalają uzyskać najgładsze powierzchnie. Druk FDM wymaga optymalizacji wysokości warstwy, kątów rastra i wykończenia, aby poprawić jakość powierzchni.

Wytyczne projektowe dotyczące druku 3D

Podczas modelowania części do druku 3D należy wziąć pod uwagę następujące zasady projektowania:

- Zoptymalizuj grubość ścianki do 1,2-2 mm, aby uzyskać odpowiednią wytrzymałość

- Dołącz filety i zaokrąglenia, aby złagodzić koncentrację naprężeń

- Zaprojektuj połączenia zatrzaskowe, trwałe zawiasy i elastyczne komponenty z optymalnymi prześwitami

- W miarę możliwości minimalizuj nawisy wymagające materiału podporowego

- Optymalnie ustaw część na platformie roboczej, aby zmniejszyć liczbę podpór

- Zapewnij prześwit w ruchomych zespołach na potrzeby etapów przetwarzania końcowego

- Tolerancje projektowe zgodnie z możliwościami drukarki i materiału

- W niektórych procesach należy upewnić się, że zamknięte puste przestrzenie mają otwory ucieczkowe umożliwiające usuwanie proszku

- Uwzględnij zmiany właściwości wynikające z orientacji warstwy i kierunku kompilacji

Kierowanie się zasadami DfAM (Design for Additive Manufacturing) umożliwia tworzenie modeli do druku 3D dostosowanych do możliwości wybranej technologii i materiałów.

Dostawcy sprzętu do druku 3D

Istnieje ogromna liczba dostawców dostarczających profesjonalny sprzęt do drukowania 3D, w tym:

Biurkowe drukarki 3D

- MakerBot, Ultimaker, Prusa Research, FlashForge, LulzBot, Formlabs

Przemysłowe drukarki do tworzyw sztucznych

- Stratasys, systemy 3D, EOS, EnvisionTEC, Carbon

Metalowe drukarki 3D

- EOS, Renishaw, Desktop Metal, Markforged, Xact Metal

Systemy produkcji masowej

- HP, węgiel, metal stacjonarny, metal związany

Drukarki specjalistyczne

- Organovo (biodruk), Nanoscribe (mikroskala), holmen (duża skala)

Zestawy drukarek

- Creality, Artyleria, Tronxy, Anycubic

Usługi drukowania

- Materialise, Sculpteo, Protolabs, Shapeways

Pozyskując odpowiednią drukarkę 3D, należy wziąć pod uwagę technologię drukarki, objętość kompilacji, materiały, dokładność, możliwości oprogramowania, reputację producenta, plany serwisowe i koszty operacyjne.

Rozważania dotyczące kosztów druku 3D

Koszty rozpoczęcia pracy z drukiem 3D zależą od wielu czynników:

Koszt drukarki

- Biurkowe maszyny FDM zaczynają się od $300

- Profesjonalne drukarki przemysłowe wahają się od $5000 do ponad $1 000 000

Materiały

- 1 kg żarnika PLA: $20-50

- 1 litr żywicy do SLA: $50-200

- Proszki metali: $100-500 na kg

Oprogramowanie

- Darmowe narzędzia do modelowania 3D, takie jak Tinkercad lub Fusion360

- Licencjonowane oprogramowanie CAD kosztuje $1000 – $7000

Sprzęt do przetwarzania końcowego

- Materiały eksploatacyjne do drukarek, takie jak włókno, żywica, dysze

- Narzędzia wykańczające do wygładzania, malowania, powlekania

- Przemysłowe piece do spiekania proszków metali

Wiedza techniczna

- Szkolenie operatorów i krzywa uczenia się

- Profesjonalne wsparcie inżynieryjne

Przy wdrażaniu druku 3D do zastosowań produkcyjnych dokładnie rozważ zarówno początkowe koszty sprzętu, jak i bieżące wydatki operacyjne. Wykorzystaj biura usług druku 3D, aby uniknąć wydatków kapitałowych.

Wybór Biura Usług Druku 3D

Oto kilka wskazówek dotyczących wyboru dostawcy usług druku 3D:

- Przejrzyj zakres obsługiwanych technologii druku, które odpowiadają potrzebom aplikacji

- Poszukaj wiedzy specjalistycznej dotyczącej materiałów odpowiedniej dla Twoich projektów

- Oceń możliwości w zakresie wolumenu kompilacji i skalowalność produkcji

- Oceń umiejętności siły roboczej i oferowane wsparcie inżynieryjne

- Weź pod uwagę prędkość, czas dostawy i lokalizację

- Przejrzyj certyfikaty jakości i przykładowe części do wykończenia powierzchni

- Porównaj modele cenowe: za część, rabaty ilościowe, abonament

- Sprawdź opinie i referencje klientów w Internecie

- Oceń możliwości przetwarzania końcowego, wykańczania i powlekania

- Omów własność, ochronę danych i poufność

- Poznaj proces zamówienia, opcje przesyłania i czas realizacji

- Zastanów się nad usługami wymagającymi dotyku, takimi jak projektowanie dla AM, wiedza inżynierska

Współpraca z odpowiednim biurem serwisowym zapewnia dostęp do różnorodnych możliwości drukowania 3D bez większych inwestycji kapitałowych.

Perspektywy przyszłości dla druku 3D

Przewiduje się, że technologia druku 3D będzie nadal szybko się rozwijać:

- Spadające koszty i zwiększona przystępność cenowa przemysłowych drukarek 3D

- Rozwój nowych materiałów poszerzający zastosowania – kompozyty, biomateriały

- Ulepszone wykończenie powierzchni, konkurujące z tradycyjną produkcją

- Produkcja hybrydowa łącząca druk 3D z obróbką skrawaniem i innymi procesami

- Zautomatyzowane rozwiązania do przetwarzania końcowego i wykańczania

- Ulepszenia oprogramowania do projektowania, symulacji procesów i optymalizacji

- Wykorzystanie natryskiwania spoiwa metalowego i wielolaserowego PBF do produkcji masowej

- Zwiększona jakość części, precyzja i powtarzalność w produkcji końcowej

- Usprawnione przepływy pracy i cyfrowe zapasy do produkcji części na żądanie

- Rozwój specjalistycznych zastosowań o wysokiej wartości w medycynie, lotnictwie i obronności

Innowacje te poszerzą możliwości druku 3D poza szybkie prototypowanie w stronę cyfrowej produkcji w sektorach przemysłowych.

Wnioski

Druk 3D stał się przełomową technologią o dalekosiężnych zastosowaniach, od prototypowania po produkcję. Zrozumienie zasad działania, możliwości, przypadków użycia i ekonomiki różnych procesów drukowania 3D ma kluczowe znaczenie dla skutecznego wdrożenia. Dzięki dostępnym obecnie różnym technologiom i opcjom materiałowym w połączeniu ze spadającymi kosztami, wykorzystanie druku 3D przyspieszy w różnych branżach w nadchodzącej dekadzie. Aby zachować konkurencyjność, firmy muszą aktywnie oceniać, w jaki sposób druk 3D może ulepszyć cykle rozwoju produktów, łańcuchy dostaw i operacje produkcyjne. Dzięki postępom w zakresie szybkości, dokładności, powtarzalności i właściwości części druk 3D może stać się strategicznym elementem przyszłego cyfrowego krajobrazu produkcyjnego.

Udostępnij

MET3DP Technology Co., LTD jest wiodącym dostawcą rozwiązań w zakresie produkcji addytywnej z siedzibą w Qingdao w Chinach. Nasza firma specjalizuje się w sprzęcie do druku 3D i wysokowydajnych proszkach metali do zastosowań przemysłowych.

Zapytaj o najlepszą cenę i spersonalizowane rozwiązanie dla Twojej firmy!

Powiązane artykuły

Wysokowydajne segmenty łopatek dysz: Rewolucja w wydajności turbin dzięki drukowi 3D w metalu

Czytaj więcej "

Drukowane w 3D mocowania dla samochodowych czujników radarowych: Precyzja i wydajność

Czytaj więcej "Informacje o Met3DP

Ostatnia aktualizacja

Nasz produkt

KONTAKT

Masz pytania? Wyślij nam wiadomość teraz! Po otrzymaniu wiadomości obsłużymy Twoją prośbę całym zespołem.

Proszki metali do druku 3D i produkcji addytywnej

PRODUKT

cONTACT INFO

- Miasto Qingdao, Shandong, Chiny

- [email protected]

- [email protected]

- +86 19116340731