Drukowanie 3D ram UAV z lekkiego aluminium

Spis treści

Wprowadzenie: Rosnąca rola obróbki plastycznej metali w produkcji zaawansowanych ram UAV

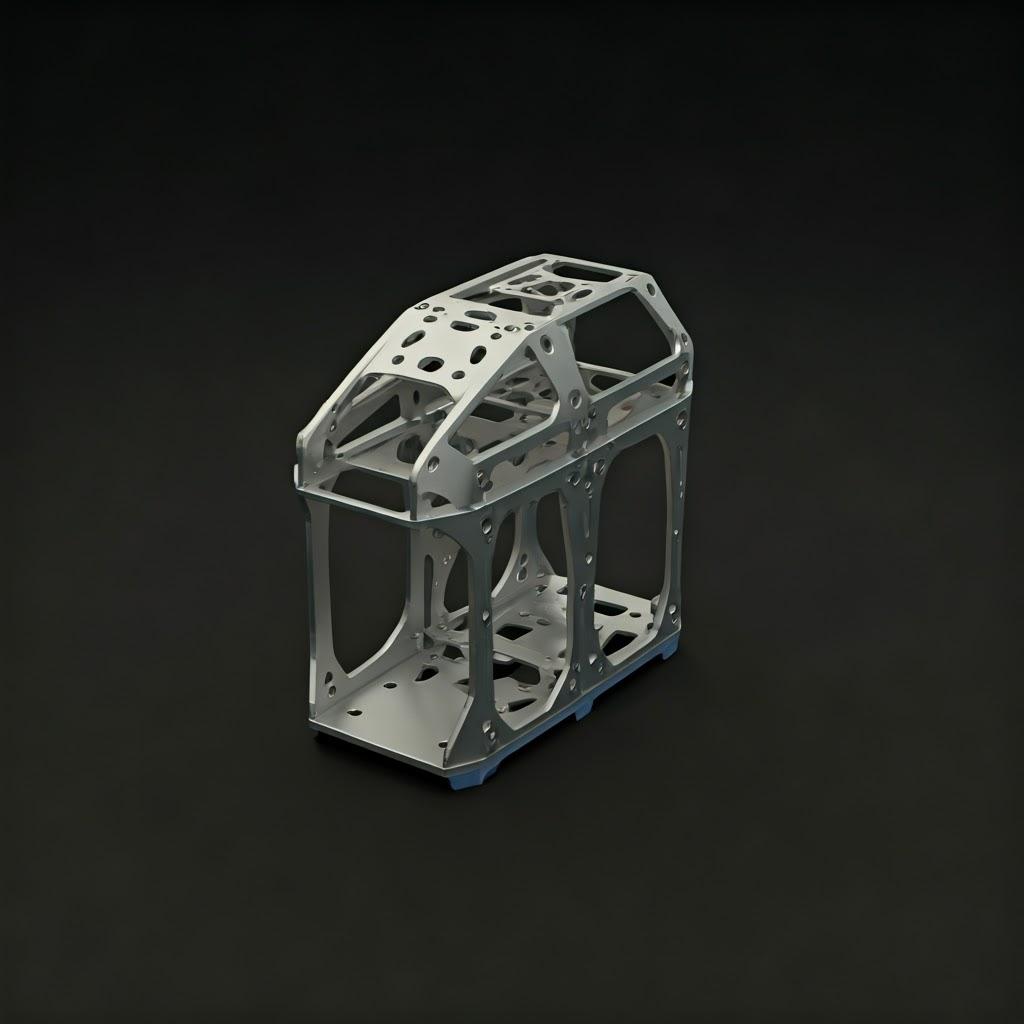

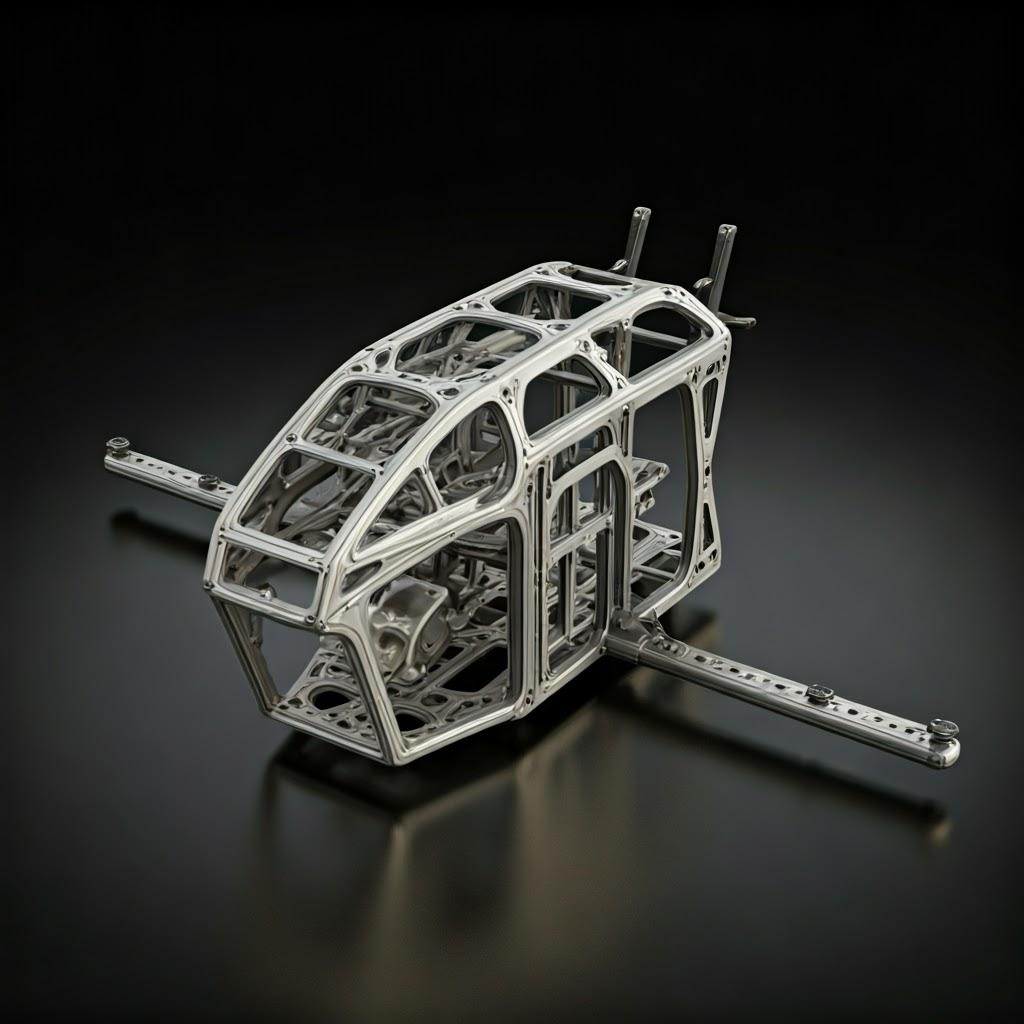

Bezzałogowy statek powietrzny (UAV), powszechnie znany jako dron, wykroczył poza swoje niszowe początki i stał się technologią transformacyjną w wielu sektorach. Od zaawansowanego rozpoznania wojskowego i precyzyjnego monitorowania rolnictwa po szybką dostawę paczek i inspekcję infrastruktury krytycznej, bezzałogowe statki powietrzne zmieniają możliwości operacyjne na całym świecie. Sercem każdego wysokowydajnego UAV jest jego rama - szkielet strukturalny, który dyktuje ładowność, czas trwania lotu, zwrotność i ogólną odporność. Ponieważ wymagania misji stają się coraz bardziej wymagające, producenci stają przed wyzwaniem stworzenia ram, które są nie tylko wyjątkowo mocne i sztywne, ale także niezwykle lekkie. To właśnie w tym przypadku synergia między zaawansowanymi materiałami, takimi jak lekkie stopy aluminium, a najnowocześniejszymi technikami produkcji, takimi jak druk 3D z metalu wyłania się jako gracz zmieniający zasady gry.

Tradycyjne metody produkcji, takie jak obróbka CNC kęsów lub wytwarzanie struktur z blachy i rur, często nakładają znaczne ograniczenia na złożoność geometryczną i wydajność materiałową. Złożone struktury wewnętrzne, zoptymalizowane ścieżki obciążenia i płynna integracja elementów funkcjonalnych są trudne, czasochłonne lub po prostu niemożliwe do osiągnięcia w konwencjonalny sposób. Produkcja addytywna metali (AM), w szczególności technologie syntezy w złożu proszkowym, takie jak selektywne topienie laserowe (SLM) i topienie wiązką elektronów (EBM), zasadniczo zmienia ten paradygmat. Tworząc części warstwa po warstwie bezpośrednio z drobnego proszku metalowego, AM zapewnia bezprecedensową swobodę projektowania. Pozwala to inżynierom na stosowanie technik takich jak optymalizacja topologii i projektowanie generatywne, tworząc organicznie ukształtowane, wysoce wydajne struktury, które minimalizują wagę przy jednoczesnej maksymalizacji wytrzymałości i sztywności - atrybuty idealnie dopasowane do zaawansowanych ram UAV.

Przemysł lotniczy i obronny, jako pierwsi użytkownicy technologii AM, przetarli szlaki, demonstrując głębokie zalety drukowanych komponentów w wymagających zastosowaniach. Teraz zalety te szybko przenikają na szersze rynki komercyjnych i przemysłowych bezzałogowych statków powietrznych. Możliwość konsolidacji wielu komponentów w jedną drukowaną część skraca czas montażu, minimalizuje potencjalne punkty awarii związane z połączeniami i elementami złącznymi oraz upraszcza łańcuchy dostaw. Co więcej, AM ułatwia szybkie prototypowanie i iterację projektu, umożliwiając szybsze cykle rozwoju i tworzenie wysoce spersonalizowanych platform UAV dostosowanych do konkretnych profili misji lub wymagań dotyczących ładunku. Lekkie stopy aluminium, znane z doskonałego stosunku wytrzymałości do masy, odporności na korozję i względnej opłacalności, są głównymi kandydatami do tej rewolucji technologicznej. W połączeniu z precyzją i elastycznością projektowania AM, materiały takie jak AlSi10Mg, Scalmalloy® i zaawansowane, kompatybilne z AM stopy A7075 umożliwiają produkcję ram UAV nowej generacji, które wcześniej były nieosiągalne.

Dla kierowników ds. zaopatrzenia i inżynierów zaopatrujących się w komponenty lub poszukujących partnerów produkcyjnych, zrozumienie możliwości metalowej technologii AM dla ram UAV ma kluczowe znaczenie. Oznacza to przejście w kierunku bardziej wydajnych, wydajniejszych i potencjalnie bardziej opłacalnych rozwiązań, szczególnie w przypadku złożonych lub małych i średnich serii produkcyjnych. Firmy takie jak Met3dp, specjalizujące się zarówno w zaawansowanym sprzęcie do obróbki plastycznej metali, jak i produkcji wysokowydajnych proszków metalowych przy użyciu najnowocześniejszych technik atomizacji, stoją na czele tej transformacji. Nasza wiedza specjalistyczna obejmuje cały ekosystem AM, od opracowania zoptymalizowanych parametrów drukowania po zapewnienie najwyższej jakości właściwości proszku - sferyczności, płynności i czystości - niezbędnych do produkcji niezawodnych, krytycznych dla misji komponentów UAV. Ponieważ branża UAV kontynuuje swój wykładniczy wzrost, technologia AM z pewnością będzie odgrywać coraz ważniejszą rolę w kształtowaniu przyszłości projektowania i wydajności platform powietrznych.

Do czego służą lekkie aluminiowe ramy UAV? Kluczowe zastosowania i branże

Rama UAV to znacznie więcej niż tylko szkielet; to wielofunkcyjne podwozie zaprojektowane tak, aby wytrzymać siły aerodynamiczne, pomieścić i chronić krytyczne podsystemy, zarządzać wibracjami i obsługiwać różne ładunki w różnych warunkach operacyjnych. Zapotrzebowanie na lekkie ramy aluminiowe, szczególnie te ulepszone dzięki produkcji addytywnej, wynika z bezpośredniego wpływu redukcji masy na kluczowe wskaźniki wydajności, takie jak wytrzymałość lotu, ładowność, zwinność i efektywność energetyczna. W związku z tym drukowane w 3D ramy aluminiowe znajdują zastosowanie w szerokim spektrum branż i przypadków użycia:

- Przemysł lotniczy i obronny: Sektor ten wymaga najwyższego poziomu wydajności, niezawodności i często ukrycia.

- Zastosowania: Platformy wywiadowcze, obserwacyjne i rozpoznawcze (ISR) o dużej wytrzymałości; drony docelowe; taktyczne systemy bezzałogowe; komponenty dronów roju.

- Wymagania dotyczące ramy: Ekstremalna redukcja masy w celu maksymalizacji czasu lotu lub zasięgu, wysoka integralność strukturalna dla manewrowości i trudnych warunków, integracja złożonych czujników lub mocowań sprzętu komunikacyjnego, potencjalnie niskie obserwowalne właściwości. AM umożliwia zoptymalizowane, skonsolidowane projekty, często wykorzystujące stopy o wysokiej wytrzymałości, takie jak Scalmalloy® lub A7075.

- Dostawy komercyjne i logistyka: Rozwijający się rynek dostaw dronami wymaga wydajnych, niezawodnych i bezpiecznych bezzałogowych statków powietrznych zdolnych do przenoszenia paczek o różnych rozmiarach i wadze.

- Zastosowania: Dostarczanie paczek na ostatnim odcinku, transport zaopatrzenia medycznego, logistyka wewnątrz dużych obiektów.

- Wymagania dotyczące ramy: Równowaga między wytrzymałością, wagą i opłacalnością. Trwałość przy częstym użytkowaniu, znormalizowane punkty montażowe dla kontenerów ładunkowych, łatwość konserwacji. AlSi10Mg jest często odpowiednim wyborem, oferującym dobrą wydajność w rozsądnej cenie.

- Rolnictwo i monitoring środowiska: Drony wyposażone w specjalistyczne czujniki pomagają w rolnictwie precyzyjnym, monitorowaniu upraw, badaniach środowiskowych i śledzeniu dzikiej przyrody.

- Zastosowania: Opryskiwanie upraw, mapowanie pól (NDVI), analiza gleby, monitorowanie erozji wybrzeża, ochrona dzikiej przyrody.

- Wymagania dotyczące ramy: Zdolność do przenoszenia określonych ładunków czujników (kamery wielospektralne, LiDAR), stabilność dla precyzyjnego pozyskiwania danych, odporność na czynniki środowiskowe (kurz, wilgoć), wystarczająca wytrzymałość do pokrycia dużych obszarów. Redukcja wagi bezpośrednio przekłada się na dłuższy czas pomiarów.

- Inspekcja i pomiary infrastruktury: Bezzałogowe statki powietrzne zapewniają bezpieczny i opłacalny sposób inspekcji mostów, linii energetycznych, turbin wiatrowych, rurociągów i budynków, a także wykonywania pomiarów geodezyjnych i mapowania.

- Zastosowania: Kontrola wizualna i termiczna infrastruktury krytycznej, mapowanie LiDAR, monitorowanie placów budowy, pomiary katastralne.

- Wymagania dotyczące ramy: Wysoka stabilność do przenoszenia kamer o wysokiej rozdzielczości lub skanerów LiDAR, tłumienie drgań, możliwość pracy w pobliżu konstrukcji, trwałość. AM pozwala na zintegrowane funkcje tłumienia drgań i niestandardowe mocowania.

- Sektor energetyczny: Przemysł naftowy i gazowy, farmy słoneczne i energetyka wiatrowa wykorzystują bezzałogowe statki powietrzne do zadań inspekcyjnych i konserwacyjnych, często w odległych lub niebezpiecznych lokalizacjach.

- Zastosowania: Inspekcja rurociągów, inspekcja platform morskich, analiza termiczna paneli słonecznych, inspekcja łopat turbin wiatrowych.

- Wymagania dotyczące ramy: Wytrzymałość, odporność na warunki środowiskowe, potencjalnie długi czas lotu w przypadku operacji zdalnych, możliwość przenoszenia specjalistycznych czujników (np. detektorów metanu).

- Kinematografia i nadawanie: Drony wyposażone w wysokiej klasy kamery rejestrują oszałamiające ujęcia z powietrza na potrzeby filmów, telewizji i wydarzeń na żywo.

- Zastosowania: Filmowanie z powietrza, transmisje sportowe, zbieranie wiadomości.

- Wymagania dotyczące ramy: Wyjątkowa stabilność i tłumienie drgań zapewniające płynny materiał filmowy, możliwość przenoszenia profesjonalnych gimbali kamerowych, niski poziom hałasu (na który wpływ ma ogólna konstrukcja, w tym aerodynamika ramy).

- Bezpieczeństwo publiczne i reagowanie kryzysowe: Policja, straż pożarna oraz zespoły poszukiwawczo-ratownicze wykorzystują bezzałogowe statki powietrzne do orientacji sytuacyjnej, monitorowania i lokalizowania osób.

- Zastosowania: Operacje poszukiwawczo-ratownicze, monitorowanie pożarów, rekonstrukcja miejsc wypadków, zarządzanie tłumem.

- Wymagania dotyczące ramy: Możliwość szybkiego wdrożenia, wytrzymałość, możliwość przenoszenia kamer termowizyjnych lub z zoomem optycznym, niezawodność w różnych warunkach pogodowych.

Tabela: Przykłady zastosowań UAV i kluczowe kwestie dotyczące ramki

| Przemysł/zastosowanie | Wymagania dotyczące ramki głównej | Typowy wybór stopu aluminium (AM) | B2B Focus |

|---|---|---|---|

| Aerospace/Defense (ISR) | Maksymalna redukcja masy, wysoka wytrzymałość, wysoka sztywność, integracja ładunku | Scalmalloy®, A7075 | Dostawca wysokiej jakości komponentów, wykonawca z branży obronnej |

| Dostawa komercyjna | Trwałość, opłacalność, standardowe mocowania, waga | AlSi10Mg, potencjalnie Scalmalloy® | Integratorzy logistyczni, Sprzedaż hurtowa części UAV |

| Rolnictwo precyzyjne | Ładowność (czujniki), stabilność, wytrzymałość | AlSi10Mg | Dostawcy technologii rolniczych, Firmy usługowe |

| Inspekcja infrastruktury | Stabilność, tłumienie drgań, integracja czujników, trwałość | AlSi10Mg, Scalmalloy® | Firmy inżynieryjne, firmy zarządzające aktywami |

| Sektor energetyczny (zdalny) | Solidność, wytrzymałość, odporność na warunki środowiskowe | AlSi10Mg, Scalmalloy® | Korporacje energetyczne, dostawcy usług kontrolnych |

| Profesjonalne zdjęcia | Ekstremalna stabilność, tłumienie drgań, integracja z gimbalem | AlSi10Mg, niestandardowe zoptymalizowane projekty | Firmy produkcyjne, wypożyczalnie sprzętu |

Eksport do arkuszy

Dla producentów bezzałogowych statków powietrznych i integratorów systemów pozyskiwanie ram spełniających te zróżnicowane i wysokie wymagania ma kluczowe znaczenie. Lekkie stopy aluminium, zwłaszcza gdy są formowane przy użyciu produkcji addytywnej, zapewniają niezbędną charakterystykę wydajności. Współpraca z doświadczonym dostawcą technologii AM zapewnia dostęp do odpowiednich materiałów, wiedzy projektowej i możliwości produkcyjnych w celu dostarczenia zoptymalizowanych rozwiązań ramowych, pozycjonując produkty w sposób konkurencyjny na tych rozwijających się rynkach. Znalezienie niezawodnego Dostawcy komponentów UAV oraz producenci niestandardowych ram UAV zdolność do wykorzystania AM staje się coraz ważniejsza dla osiągnięcia sukcesu.

Dlaczego warto używać druku 3D z metalu do produkcji ram UAV? Zalety w porównaniu z tradycyjną produkcją

Podczas gdy tradycyjne metody produkcji służą branży UAV od lat, produkcja dodatków metalowych oferuje atrakcyjny zestaw korzyści, szczególnie przy projektowaniu i produkcji lekkich, wysokowydajnych ram aluminiowych. Korzyści te często przekładają się bezpośrednio na lepszą wydajność UAV, szybsze cykle rozwoju i bardziej wydajną produkcję, zwłaszcza w przypadku złożonych projektów lub niestandardowych partii. Przyjrzyjmy się kluczowym powodom, dla których zespoły inżynierów i zaopatrzeniowców coraz częściej sięgają po metal AM:

- Niezrównana swoboda projektowania i złożoność:

- Wyzwanie z tradycją: Obróbka CNC jest ograniczona przez dostęp do narzędzi, co sprawia, że skomplikowane elementy wewnętrzne lub puste struktury są trudne i kosztowne. Produkcja blach ogranicza projekty do form giętych i łączonych.

- AM Advantage: AM buduje części warstwa po warstwie, umożliwiając tworzenie skomplikowanych geometrii niemożliwych do wyprodukowania w inny sposób. Obejmuje to:

- Optymalizacja topologii: Algorytmy określają najbardziej efektywny rozkład materiałów, aby wytrzymać określone obciążenia, w wyniku czego powstają organiczne, kościopodobne struktury, które są niezwykle lekkie, a jednocześnie wytrzymałe.

- Wewnętrzne struktury kratowe: Zastąpienie pełnych sekcji wewnętrznymi kratownicami drastycznie zmniejsza wagę, zachowując integralność strukturalną i potencjalnie dodając funkcje, takie jak tłumienie drgań.

- Zintegrowane funkcje: Mocowania silników, czujników i akumulatorów, kanały na okablowanie i aerodynamiczne owiewki można płynnie zintegrować z konstrukcją ramy, zmniejszając liczbę części i złożoność montażu.

- Konstrukcja konforemna: Komponenty mogą być zaprojektowane w taki sposób, aby podążały za zakrzywionymi powierzchniami lub precyzyjnie pasowały do ciasnych obwiedni.

- Znaczna redukcja wagi (Lightweighting):

- Wyzwanie z tradycją: Osiągnięcie znacznej redukcji masy często wiąże się z rozległą obróbką (straty materiału) lub złożonymi zespołami cienkościennych części.

- AM Advantage: Optymalizacja topologii i struktury kratowe, możliwe dzięki AM, są głównymi czynnikami wpływającymi na zmniejszenie masy. Zmniejszenie masy ramy bezpośrednio poprawia krytyczne wskaźniki UAV:

- Zwiększona wytrzymałość w locie: Mniejsza waga wymaga mniejszej mocy, aby utrzymać się w powietrzu.

- Większa ładowność: Zaoszczędzoną wagę ramy można przeznaczyć na przenoszenie cięższych lub większej liczby czujników, baterii lub ładunku.

- Zwiększona zwinność & Zwrotność: Lżejsze ramy pozwalają na szybsze przyspieszenie i ciaśniejsze zakręty.

- Konsolidacja części:

- Wyzwanie z tradycją: Złożone zespoły często wymagają wielu pojedynczych części, elementów złącznych (śruby, nity) i procesów łączenia (spawanie, klejenie). Każdy interfejs jest potencjalnym punktem awarii i zwiększa wagę oraz czas montażu.

- AM Advantage: Wiele funkcjonalnych komponentów można zaprojektować i wydrukować jako pojedynczy, monolityczny element. Prowadzi to do:

- Skrócony czas montażu & Koszt: Mniejsza liczba części do montażu oznacza szybszą produkcję i niższe koszty pracy.

- Ulepszona integralność strukturalna: Wyeliminowanie połączeń i elementów złącznych eliminuje potencjalne słabe punkty.

- Uproszczony łańcuch dostaw: Mniej indywidualnych numerów części do zarządzania i pozyskiwania.

- Szybkie prototypowanie i iteracja projektu:

- Wyzwanie z tradycją: Tworzenie prototypów za pomocą obróbki skrawaniem lub narzędzi do produkcji może być czasochłonne i kosztowne, spowalniając cykl projektowania.

- AM Advantage: Cyfrowe pliki projektowe można szybko przekształcić w fizyczne metalowe prototypy, często w ciągu kilku dni. Pozwala to inżynierom na

- Szybsze testowanie projektów: Szybka weryfikacja wydajności strukturalnej, dopasowania i funkcji.

- Szybka iteracja: Wprowadzaj modyfikacje projektu w oparciu o wyniki testów i drukuj nowe wersje bez konieczności kosztownych zmian oprzyrządowania.

- Przyspieszenie wprowadzania produktów na rynek: Szybsze wprowadzanie na rynek nowych lub ulepszonych modeli bezzałogowych statków powietrznych.

- Personalizacja i produkcja na żądanie:

- Wyzwanie z tradycją: Produkcja małych partii lub niestandardowych wersji ram przy użyciu konwencjonalnych metod może być zbyt kosztowna ze względu na koszty konfiguracji i oprzyrządowania.

- AM Advantage: Technologia AM jest idealna do produkcji nisko- i średnioseryjnej oraz masowej personalizacji.

- Projekty szyte na miarę: Ramy można łatwo dostosować do konkretnych misji, ładunków lub wymagań klienta bez znacznych kosztów ogólnych związanych z różnicami w projekcie.

- Produkcja na żądanie: Części mogą być produkowane w miarę potrzeb, zmniejszając wymagania dotyczące zapasów i umożliwiając koncepcje cyfrowego magazynowania.

- Wydajność materiałowa:

- Wyzwanie z tradycją: Metody subtraktywne, takie jak obróbka CNC, rozpoczynają się od dużego bloku materiału i usuwają jego nadmiar, potencjalnie generując znaczne odpady (choć wióry można poddać recyklingowi).

- AM Advantage: Procesy stapiania w złożu proszkowym generalnie wykorzystują tylko materiał potrzebny do wykonania części i konstrukcji wsporczych. Nieroztopiony proszek można zazwyczaj poddać recyklingowi i ponownie wykorzystać, co prowadzi do wyższych wskaźników wykorzystania materiału, zwłaszcza w przypadku złożonych geometrii. (Uwaga: usunięcie struktury nośnej generuje pewne odpady).

Tabela: Metal AM vs. tradycyjna produkcja ram UAV

| Cecha | Wytwarzanie przyrostowe metali (np. SLM/EBM) | Tradycyjna produkcja (np. obróbka CNC, fabrykacja) | Kluczowe korzyści dla ramek UAV |

|---|---|---|---|

| Złożoność geometryczna | Bardzo wysoka (kanały wewnętrzne, siatki, kształty organiczne) | Umiarkowany do niskiego (ograniczony przez dostęp do narzędzi, promienie gięcia) | Zoptymalizowane struktury, zintegrowane funkcje |

| Redukcja wagi | Doskonały (optymalizacja topologii, siatki) | Dobry (wymaga intensywnej obróbki lub złożonego montażu) | Zwiększona wytrzymałość, ładowność, zwinność |

| Konsolidacja części | Doskonały (wiele części można wydrukować jako jedną) | Niski (wymaga montażu wielu komponentów) | Skrócony czas/koszt montażu, zwiększona niezawodność |

| Szybkość prototypowania | Post (dni) | Umiarkowane do powolnego (tygodnie, w zależności od złożoności/narzędzi) | Szybsza walidacja projektu, krótszy czas wprowadzenia produktu na rynek |

| Koszt dostosowania | Niski poziom zmienności (brak oprzyrządowania) | Wysoka (wymaga nowego oprzyrządowania lub złożonego przeprogramowania) | Projekty specyficzne dla misji, rozwiązania dostosowane do potrzeb |

| Odpady materiałowe | Ogólnie niższy (recykling proszków) | Może być wysoka (subtraktywny charakter CNC) | Bardziej zrównoważony rozwój, potencjalnie niższe koszty surowców (złożone części) |

| Skalowalność wolumenu | Najlepszy dla niskiej do średniej głośności | Najlepsze dla dużych ilości (po ustaleniu oprzyrządowania) | Wydajna produkcja specjalistycznych/niestandardowych bezzałogowych statków powietrznych |

Eksport do arkuszy

Wykorzystanie tych zalet wymaga specjalistycznej wiedzy zarówno w zakresie projektowania na potrzeby produkcji addytywnej (DfAM), jak i niuansów związanych z konkretnymi zastosowaniami metody drukowania i materiałów. Współpraca z dostawcą usług, takim jak Met3dp, który posiada dogłębną wiedzę w zakresie drukowania stopów aluminium i obsługuje najnowocześniejszy sprzęt, zapewnia, że korzyści te mogą być w pełni zrealizowane, zmieniając sposób, w jaki projektowane i produkowane są wysokowydajne ramy UAV. Dla menedżerów ds. zaopatrzenia propozycja wartości polega na uzyskaniu komponentów o najwyższej wydajności, potencjalnym uproszczeniu logistyki i umożliwieniu większej elastyczności projektowania dla ich zespołów inżynieryjnych.

Zalecane proszki aluminiowe do ram UAV: AlSi10Mg, Scalmalloy®, A7075

Wybór odpowiedniego materiału ma zasadnicze znaczenie dla osiągnięcia pożądanych właściwości użytkowych drukowanej w 3D ramy UAV. Stopy aluminium są preferowane ze względu na ich niską wagę i dobrą odporność na korozję. W dziedzinie produkcji addytywnej kilka proszków aluminiowych wyróżnia się możliwością drukowania i wynikającymi z tego właściwościami mechanicznymi. Wybór często wymaga zrównoważenia wytrzymałości, plastyczności, masy, właściwości termicznych, możliwości drukowania, wymagań dotyczących obróbki końcowej i kosztów. Oto bliższe spojrzenie na najlepszych pretendentów do lekkich ram UAV:

1. AlSi10Mg:

- Opis: Jest to jeden z najbardziej powszechnych i dobrze znanych stopów aluminium stosowanych w metalowym AM, zasadniczo stop odlewniczy aluminiowo-krzemowo-magnezowy przystosowany do stapiania w złożu proszkowym.

- Kluczowe właściwości:

- Dobry stosunek wytrzymałości do wagi.

- Doskonała drukowność i przetwarzalność na różnych platformach SLM/DMLS.

- Dobra przewodność cieplna.

- Umiarkowana plastyczność.

- Możliwość obróbki końcowej (obróbka cieplna, obróbka skrawaniem, polerowanie).

- Przydatność ramy UAV: Doskonały, wszechstronny wybór do szerokiej gamy zastosowań UAV, zwłaszcza tam, gdzie wystarczająca jest umiarkowana wytrzymałość, a opłacalność jest istotnym czynnikiem. Idealny do prototypów, komercyjnych dronów ogólnego przeznaczenia i mniej wymagających strukturalnie komponentów. Powszechna dostępność i ustalone parametry druku sprawiają, że jest to niezawodna opcja dla wielu zastosowań hurtowi dostawcy części UAV.

- Rozważania: Jego wytrzymałość jest niższa w porównaniu do wysokowydajnych stopów, takich jak Scalmalloy® lub zoptymalizowany A7075. Aby uzyskać optymalne właściwości, często wymagana jest obróbka cieplna (zazwyczaj odprężanie lub T6).

2. Scalmalloy®:

- Opis: Opatentowany wysokowydajny stop aluminium, magnezu i skandu opracowany specjalnie do produkcji addytywnej przez APWORKS. Niewielki dodatek skandu tworzy niezwykle drobnoziarniste struktury podczas drukowania, co prowadzi do wyjątkowych właściwości mechanicznych.

- Kluczowe właściwości:

- Bardzo wysoka wytrzymałość właściwa (stosunek wytrzymałości do masy), często przekraczająca wytrzymałość standardowych lotniczych stopów aluminium, takich jak AlSi10Mg, a nawet niektórych gatunków tytanu.

- Doskonała ciągliwość i odporność na zmęczenie w porównaniu z innymi wysokowytrzymałymi stopami aluminium AM.

- Dobra spawalność (istotna w przypadku konieczności łączenia po produkcji).

- Dobra odporność na korozję.

- Zachowuje wytrzymałość w umiarkowanie podwyższonych temperaturach lepiej niż AlSi10Mg.

- Przydatność ramy UAV: Najlepszy wybór do wymagających zastosowań, w których wymagana jest maksymalna redukcja masy bez uszczerbku dla wytrzymałości i trwałości. Idealny do wysokowydajnych wojskowych bezzałogowych statków powietrznych, ciężkich dronów, dronów akrobacyjnych lub wyścigowych oraz krytycznych elementów konstrukcyjnych, w których awaria nie wchodzi w grę. Jego właściwości pozwalają na wysoce zoptymalizowane i topologicznie złożone projekty.

- Rozważania: Proszek Scalmalloy® jest znacznie droższy niż AlSi10Mg ze względu na zawartość skandu i licencjonowanie. Wymaga starannie kontrolowanych parametrów drukowania i może mieć określone zalecenia dotyczące obróbki końcowej.

3. A7075 (warianty przetwarzalne AM):

- Opis: Tradycyjnie bardzo wytrzymały, zawierający cynk, kuty stop aluminium szeroko stosowany w konstrukcjach lotniczych (np. 7075-T6). W przeszłości był on uważany za bardzo trudny do drukowania przy użyciu laserowej syntezy proszków ze względu na kwestie takie jak pękanie na gorąco. Jednak postępy w modyfikacji składu proszku (np. dodawanie pierwiastków zarodkujących) i zaawansowane strategie kontroli procesu sprawiły, że wersje AM stały się wykonalne.

- Kluczowe właściwości (wariantów AM):

- Niezwykle wysoka wytrzymałość, potencjalnie dorównująca lub przewyższająca tradycyjną stal kutą 7075-T6 po odpowiedniej obróbce cieplnej.

- Doskonały stosunek wytrzymałości do wagi.

- Dobra wytrzymałość zmęczeniowa.

- Przydatność ramy UAV: Przeznaczony do zastosowań wymagających absolutnie najwyższej wytrzymałości, odzwierciedlając komponenty tradycyjnie wykonane z kutej stali 7075. Nadaje się do wysoce obciążonych części konstrukcyjnych w lotnictwie i obronie UAV, gdzie maksymalna wydajność jest krytyczna, a złożoność przetwarzania może być zarządzana.

- Rozważania: Drukowanie wariantów A7075 pozostaje wyzwaniem i wymaga znacznej wiedzy procesowej oraz ściśle kontrolowanych parametrów, aby uniknąć wad, takich jak pękanie i porowatość. Specyficzna obróbka cieplna ma kluczowe znaczenie dla osiągnięcia pożądanych właściwości o wysokiej wytrzymałości. Dostępność i koszt proszku mogą być wyższe niż w przypadku AlSi10Mg, a wiedza na temat procesu może być mniej rozpowszechniona niż w przypadku AlSi10Mg lub Scalmalloy®. Wymaga wysoko wykwalifikowanego dostawca usług AM dla metalu.

Tabela: Porównanie zalecanych aluminiowych proszków AM do ram UAV

| Nieruchomość | AlSi10Mg | Scalmalloy® | A7075 (warianty AM) |

|---|---|---|---|

| Podstawowe pierwiastki stopowe | Krzem (Si), magnez (Mg) | Magnez (Mg), skand (Sc), cyrkon (Zr) | Cynk (Zn), Magnez (Mg), Miedź (Cu) |

| Siła względna | Dobry | Bardzo wysoka | Bardzo wysoka (przy odpowiedniej obróbce cieplnej) |

| Specyficzna siła | Dobry | Doskonały | Doskonały |

| Plastyczność/wydłużenie | Umiarkowany | Dobry | Umiarkowany (może być niższy niż Scalmalloy®) |

| Możliwość drukowania | Doskonały | Dobry (wymaga określonych parametrów) | Wyzwanie (wymaga specjalistycznej kontroli procesu) |

| Odporność na korozję | Dobry | Dobry | Umiarkowany (może być podatny na korozję naprężeniową) |

| Koszt względny | $$ | $$$$ | $$$ |

| Typowe przypadki użycia UAV | Ogólne zastosowanie, prototypy, komercyjne | Wysokowydajne, lotnictwo i kosmonautyka/obrona, podnoszenie ciężarów | Najbardziej wytrzymałe komponenty lotnicze/obronne |

Eksport do arkuszy

Dlaczego jakość proszku ma znaczenie?

Niezależnie od wybranego stopu, jakość samego proszku metalowego ma kluczowe znaczenie dla udanej produkcji addytywnej. Czynniki takie jak:

- Sferyczność: Gładkie, kuliste cząstki przepływają równomiernie i są gęsto upakowane, co prowadzi do uzyskania jednolitych basenów stopu i części bez pustych przestrzeni.

- Rozkład wielkości cząstek (PSD): Kontrolowany PSD zapewnia dobrą gęstość złoża proszku i przewidywalne zachowanie podczas topienia.

- Płynność: Stały przepływ proszku jest niezbędny do równomiernego powlekania łoża proszku podczas drukowania.

- Czystość & Niskie satelity: Brak zanieczyszczeń i nieregularnych cząstek satelitarnych zapobiega defektom części końcowej.

Met3dp wykorzystuje zaawansowane technologie produkcji proszków, takie jak atomizacja gazu i proces plazmowej elektrody rotacyjnej (PREP) produkować Wysokiej jakości proszki metaliw tym stopów aluminium, zoptymalizowanych pod kątem AM. Nasza rygorystyczna kontrola jakości zapewnia, że proszki spełniają wymagające specyfikacje wymagane w przemyśle lotniczym i innych krytycznych zastosowaniach, umożliwiając naszym klientom niezawodne drukowanie gęstych, wysokowydajnych ram UAV o doskonałych właściwościach mechanicznych. Wybór odpowiedniego proszku i zapewnienie jego jakości to kluczowe pierwsze kroki w wykorzystaniu technologii AM do projektowania UAV nowej generacji.

Rozważania projektowe dla ram UAV produkowanych addytywnie (DfAM)

Skuteczne wykorzystanie produkcji dodatków metalowych do ram UAV wymaga czegoś więcej niż tylko konwersji istniejącego pliku CAD zaprojektowanego dla tradycyjnych metod. Wymaga to zmiany filozofii projektowania w kierunku Design for Additive Manufacturing (DfAM). Zasady DfAM mają na celu maksymalizację korzyści płynących z AM - takich jak złożoność, lekkość i konsolidacja części - przy jednoczesnym łagodzeniu jej ograniczeń, takich jak potrzeba konstrukcji wsporczych i nieodłącznych wykończeń powierzchni. Zastosowanie DfAM ma kluczowe znaczenie dla produkcji opłacalnych, wysokowydajnych aluminiowych ram UAV. Oto kluczowe kwestie dla inżynierów i projektantów:

- Wykorzystaj optymalizację topologii i projektowanie generatywne:

- Te narzędzia programowe mają kluczowe znaczenie dla lekkości konstrukcji. Definiując przypadki obciążeń, ograniczenia i przestrzenie projektowe, algorytmy mogą generować wysoce zoptymalizowane, często organicznie wyglądające kształty, które wykorzystują materiał tylko tam, gdzie jest to strukturalnie konieczne.

- Aplikacja dla ramek UAV: Idealnie nadaje się do głównych elementów konstrukcyjnych, mocowań silników i elementów podwozia, usuwając niepotrzebną masę, zapewniając jednocześnie spełnienie wymagań dotyczących wytrzymałości i sztywności. Przekłada się to bezpośrednio na dłuższy czas lotu lub zwiększoną ładowność.

- Strategiczne projektowanie dla orientacji:

- Sposób orientacji części na płycie roboczej znacząco wpływa na czas drukowania, objętość struktury podporowej, jakość powierzchni i potencjalnie właściwości mechaniczne (zwłaszcza w kierunku kompilacji w osi Z).

- Rozważania:

- Zminimalizuj wsparcie: Część należy ustawić tak, aby ograniczyć zwisy i powierzchnie skierowane w dół, które wymagają podparcia. W miarę możliwości należy stosować kąty samonośne (zazwyczaj >45 stopni od poziomu).

- Wykończenie powierzchni: Powierzchnie krytyczne wymagające wyższej jakości powinny być idealnie zorientowane jako ściany pionowe lub powierzchnie skierowane do góry. Powierzchnie skierowane w dół mają zwykle bardziej szorstkie wykończenia.

- Czas wydruku: Wyższe orientacje oznaczają zazwyczaj dłuższy czas drukowania.

- Zarządzanie temperaturą: Orientacja może wpływać na dystrybucję ciepła i akumulację naprężeń szczątkowych.

- Minimalizacja i optymalizacja struktur wsparcia:

- Konstrukcje wsporcze są często niezbędne w procesie stapiania proszków metali, aby zakotwiczyć część do płyty roboczej, podeprzeć wystające elementy i odprowadzić ciepło ze strefy topienia. Wydłużają one jednak czas drukowania, zużywają materiał i wymagają usunięcia w obróbce końcowej, co może być pracochłonne i potencjalnie uszkodzić powierzchnię części.

- Strategie DfAM:

- Elementy konstrukcyjne powinny być samonośne (przy użyciu kątów >45 stopni).

- Zastąp duże zwisy fazami lub zaokrągleniami.

- W stosownych przypadkach należy stosować wewnętrzne konstrukcje kratowe zamiast pełnych zwisów.

- Konstrukcja wsporników umożliwiająca łatwy dostęp i demontaż (np. użycie punktów perforacji, zaprojektowanie elementów zrywalnych).

- Rozważ specjalistyczne oprogramowanie do generowania podpór dla zoptymalizowanych, łatwych do usunięcia struktur (np. podpory drzew, podpory blokowe).

- Przestrzeganie ograniczeń rozmiaru funkcji:

- Procesy AM charakteryzują się minimalnymi rozmiarami drukowanych elementów, na które wpływa rozmiar plamki wiązki laserowej (SLM) lub charakterystyka wiązki elektronów (EBM), rozmiar cząstek proszku i grubość warstwy.

- Wytyczne:

- Minimalna grubość ścianki: Upewnij się, że ścianki są wystarczająco grube, aby drukować niezawodnie i wytrzymać obciążenia manipulacyjne/operacyjne (zazwyczaj 0,4-1,0 mm, w zależności od wysokości, materiału i maszyny). Cienkie, wysokie ścianki mogą być podatne na wypaczenia lub uszkodzenia podczas drukowania.

- Minimalny rozmiar otworu: Małe otwory (zazwyczaj <0,5 mm) mogą uszczelniać się podczas drukowania lub być trudne do usunięcia proszku. Zaprojektuj wystarczająco duże otwory, aby zapewnić niezawodne drukowanie i usuwanie proszku, lub zaplanuj ich wiercenie/rozwiercanie w obróbce końcowej. Poziome otwory są często większym wyzwaniem niż pionowe.

- Cechy wytłoczone/grawerowane: Zapewnij wystarczającą głębokość/wysokość i szerokość dla wyraźnej rozdzielczości.

- Włącz filety i promienie:

- Ostre narożniki wewnętrzne mogą działać jako koncentratory naprężeń, potencjalnie zmniejszając trwałość zmęczeniową. Mogą być również trudnymi punktami akumulacji naprężeń termicznych podczas drukowania.

- Najlepsze praktyki: Obficie nakładaj zaokrąglenia na wewnętrzne narożniki i promienie na zewnętrzne krawędzie, aby bardziej równomiernie rozłożyć naprężenia i poprawić drukowalność.

- Projektowanie pod kątem przetwarzania końcowego:

- Większość metalowych części AM wymaga obróbki końcowej. Rozważ te kroki na etapie projektowania:

- Dodatki na obróbkę skrawaniem: Jeśli wymagane są wąskie tolerancje lub określone wykończenia powierzchni niektórych elementów (np. powierzchni współpracujących, otworów łożysk), należy dodać dodatkowy materiał (zapas) do tych obszarów w modelu CAD, aby umożliwić obróbkę CNC po wydrukowaniu.

- Dostęp do usuwania wsparcia: Upewnij się, że obszary, do których przymocowane są wsporniki, są dostępne dla narzędzi do demontażu bez uszkadzania ostatecznej geometrii części.

- Usuwanie proszku: W przypadku wewnętrznych kanałów lub pustych sekcji należy uwzględnić strategicznie rozmieszczone otwory spustowe/dostępowe, aby ułatwić usuwanie niestopionego proszku po wydrukowaniu.

- Obróbka cieplna: Dowiedz się, czy wybrany materiał (taki jak A7075 lub AlSi10Mg T6) wymaga obróbki cieplnej i upewnij się, że konstrukcja wytrzyma cykle termiczne bez nadmiernych odkształceń.

- Większość metalowych części AM wymaga obróbki końcowej. Rozważ te kroki na etapie projektowania:

- Konsolidacja części dźwigni:

- Aktywne poszukiwanie możliwości połączenia wielu komponentów tradycyjnego zespołu w jedną drukowaną część. Analizuj interfejsy, elementy złączne i etapy montażu.

- Przegląd korzyści: Zmniejszona liczba części, wyeliminowane połączenia / elementy złączne (potencjalne punkty awarii), uproszczony montaż, często zmniejszona ogólna waga i koszty produkcji w przypadku złożonych zespołów.

Opanowanie DfAM wymaga doświadczenia i często współpracy między inżynierami projektantami i specjalistami AM. Praca z kompetentnym dostawca usług AM dla metalu który oferuje konsultacje DfAM, może znacznie usprawnić proces, zapewniając, że projekty ram UAV są zoptymalizowane pod kątem produkcji addytywnej, co skutkuje lżejszymi, mocniejszymi i wydajniejszymi komponentami.

Osiąganie precyzji: Tolerancja, wykończenie powierzchni i dokładność wymiarowa w drukowanych ramach UAV

Podczas gdy technologia AM oferuje niesamowitą swobodę geometryczną, kluczowe znaczenie dla inżynierów i kierowników ds. zaopatrzenia ma posiadanie realistycznych oczekiwań dotyczących możliwej do osiągnięcia precyzji bezpośrednio z drukarki. Wyprodukowane części w technologii AM zazwyczaj nie dorównują ultra-wysokim tolerancjom i drobnym wykończeniom powierzchni, które można uzyskać dzięki precyzyjnej obróbce CNC bez dodatkowych operacji. Jednak zrozumienie typowych możliwości i czynników wpływających pozwala na skuteczne projektowanie i planowanie w celu spełnienia określonych wymagań ram UAV.

Dokładność wymiarowa i tolerancje:

- Typowe tolerancje powykonawcze: W przypadku procesów takich jak SLM/DMLS wykorzystujących stopy aluminium, typowe osiągalne tolerancje często mieszczą się w zakresie:

- ±0,1 mm do ±0,2 mm dla małych elementów (np. do 20-50 mm).

- ±0,2% do ±0,5% wymiaru nominalnego dla większych elementów.

- Czynniki wpływające:

- Kalibracja maszyny: Regularna kalibracja systemu wiązki laserowej/elektronowej, skanera i ruchu w osi Z ma kluczowe znaczenie.

- Właściwości materiału: Różne stopy wykazują różny skurcz i zachowanie termiczne podczas drukowania.

- Geometria i rozmiar części: Duże lub złożone części są bardziej podatne na odkształcenia termiczne i odchylenia.

- Orientacja: Kierunek budowy wpływa na dokładność ze względu na budowę warstwową i gradienty termiczne.

- Struktury wsparcia: Umieszczanie i usuwanie podpór może mieć wpływ na lokalną dokładność.

- Naprężenia termiczne: Naprężenia szczątkowe powstające podczas drukowania mogą powodować wypaczenia po usunięciu z płyty roboczej, jeśli nie są odpowiednio zarządzane (np. poprzez usuwanie naprężeń).

- Większa tolerancja: Gdy określone cechy ramy UAV wymagają tolerancji mniejszej niż możliwości konstrukcyjne (np. obudowy łożysk, interfejsy montażowe silnika, powierzchnie współpracujące zespołu), standardową praktyką jest zaprojektowanie części z naddatkami na obróbkę (dodatkowy materiał zapasowy) na tych krytycznych cechach i wykorzystanie obróbki CNC po procesie w celu osiągnięcia wymaganej precyzji (często do ±0,01 mm lub lepiej).

Wykończenie powierzchni (chropowatość):

- Wykończenie powierzchni: Chropowatość powierzchni (zwykle mierzona jako Ra) metalowych części AM jest znacznie wyższa niż powierzchni obrabianych maszynowo. Wpływ na to ma wielkość cząstek proszku, grubość warstwy i orientacja powierzchni.

- Ściany pionowe: Generalnie oferują najlepsze wykończenie powykonawcze.

- Powierzchnie skierowane do góry: Nieco bardziej szorstki ze względu na charakter topnienia górnej warstwy.

- Powierzchnie skierowane w dół (obsługiwane): Zwykle są najbardziej szorstkie z powodu interakcji ze strukturami nośnymi i fizyki topnienia nad luźnym proszkiem lub podporami. Wartości Ra mogą wahać się w szerokim zakresie, często od 6 µm do 25 µm (lub więcej dla powierzchni skierowanych w dół) w zależności od konkretnego procesu, materiału i parametrów.

- Poprawa wykończenia powierzchni:

- Orientacja: Tam, gdzie to możliwe, priorytetowo traktuj powierzchnie krytyczne jako ściany pionowe.

- Optymalizacja parametrów: Precyzyjne dostrojenie parametrów, takich jak grubość warstwy lub strategia lasera/wiązki, może mieć pewien wpływ.

- Przetwarzanie końcowe: Jest to podstawowa metoda znacznej poprawy wykończenia powierzchni:

- Obróbka strumieniowo-ścierna / śrutowanie: Zapewnia jednolite matowe wykończenie, usuwa luźne cząstki i może poprawić trwałość zmęczeniową (poprzez naprężenie ściskające). Wartości Ra zazwyczaj poprawiają się do ~3-10 µm.

- Wykończenie bębnowe/wibracyjne: Wygładza powierzchnie i krawędzie, szczególnie w przypadku partii mniejszych części.

- Obróbka CNC: Zapewnia najlepsze możliwe wykończenie powierzchni na określonych elementach, osiągając Ra < 1 µm w razie potrzeby.

- Polerowanie: Ręczne lub zautomatyzowane polerowanie spełniające wymagania estetyczne lub bardzo specyficzne potrzeby funkcjonalne (np. powierzchnie aerodynamiczne).

Tabela: Typowe możliwości w zakresie precyzji dla aluminiowych ram AM UAV

| Parametr | Powykonawczy (typowy SLM/DMLS) | Po obróbce CNC (funkcje docelowe) | Uwagi dotyczące ram UAV |

|---|---|---|---|

| Tolerancja (małe cechy) | ±0,1 do ±0,2 mm | ±0,01 do ±0,05 mm (lub lepiej) | Projekt obróbki krytycznych interfejsów (mocowania silnika itp.) |

| Tolerancja (duże cechy) | ±0,2% do ±0,5% | ±0,01 do ±0,05 mm (lub lepiej) | Uwzględnij potencjalne wypaczenia; użyj obróbki skrawaniem do precyzyjnego dopasowania. |

| Wykończenie powierzchni (Ra) | 6 µm – 25+ µm | < 1 µm do 3 µm | W przypadku powierzchni niekrytycznych często dopuszczalne jest malowanie powykonawcze; w przypadku innych powierzchni - obróbka strumieniowo-ścierna. |

| Rozdzielczość funkcji | ~0,4 mm min. ścianka/właściwość | Ograniczone jedynie możliwościami obróbki | Upewnij się, że AM może wytworzyć podstawowy element do obróbki. |

Eksport do arkuszy

W przypadku transakcji B2B, jasna komunikacja między projektantem UAV a dostawca usług AM dla metalu niezbędne jest określenie krytycznych wymiarów, tolerancji i wymagań dotyczących wykończenia powierzchni. Zdefiniowanie tych wymagań na rysunkach i określenie, które powierzchnie wymagają obróbki końcowej, zapewnia, że ostateczna wydrukowana i wykończona rama UAV spełnia wszystkie wymagania funkcjonalne i montażowe. Kontrola jakości i etapy inspekcji są niezbędne do sprawdzenia, czy określona precyzja została osiągnięta.

Podstawowe etapy obróbki końcowej dla aluminiowych ram UAV drukowanych w 3D

Drukowanie aluminiowej ramy UAV jest często tylko pierwszym ważnym krokiem w procesie produkcyjnym. Aby przekształcić gotową część w funkcjonalny, niezawodny komponent gotowy do montażu, zazwyczaj wymagana jest seria etapów obróbki końcowej. Konkretne kroki i ich kolejność zależą od wybranego stopu, złożoności projektu i wymagań aplikacji (np. tolerancji, wykończenia powierzchni, właściwości mechanicznych). Zrozumienie tych etapów ma kluczowe znaczenie dla planowania projektu, kalkulacji kosztów i szacowania czasu realizacji. Kluczowe etapy obróbki końcowej obejmują:

- Stress Relief Heat Treatment (często jako pierwszy):

- Cel: Aby zmniejszyć wewnętrzne naprężenia szczątkowe powstające podczas szybkich cykli ogrzewania i chłodzenia w procesie drukowania warstwa po warstwie. Wysokie naprężenia szczątkowe mogą powodować zniekształcenie lub wypaczenie części, zwłaszcza po usunięciu z płyty roboczej, i mogą negatywnie wpływać na właściwości mechaniczne.

- Proces: Cała płyta robocza z wydrukowaną częścią (częściami) jest zazwyczaj podgrzewana w piecu do określonej temperatury (poniżej temperatury starzenia dla stopów poddawanych obróbce cieplnej), utrzymywana przez pewien czas, a następnie powoli chłodzona. Parametry różnią się w zależności od stopu aluminium (np. AlSi10Mg zwykle odprężany w temperaturze około 300°C).

- Znaczenie: Często uważane za obowiązkowe w przypadku części o krytycznych wymiarach lub złożonych geometriach, aby zapewnić stabilność podczas kolejnych etapów.

- Usuwanie części z płyty montażowej:

- Cel: Aby oddzielić wydrukowaną ramę (ramy) UAV od metalowej płyty bazowej, na której zostały wydrukowane.

- Metody: Powszechnie wykonywane przy użyciu:

- Obróbka elektroerozyjna (EDM): Precyzyjna, minimalna siła przyłożona do części, dobra do delikatnych struktur.

- Cięcie taśmowe: Szybsze i tańsze, ale mniej precyzyjne i wymagające ostrożnej obsługi. Wymaga wystarczającego prześwitu między częścią a płytą.

- Usunięcie konstrukcji wsporczej:

- Cel: Usuwanie tymczasowych konstrukcji wsporczych wymaganych podczas drukowania.

- Metody: Może to być zarówno ręczne łamanie/przecinanie (w przypadku łatwo dostępnych, lekko połączonych podpór), jak i obróbka CNC lub szlifowanie w przypadku bardziej zintegrowanych lub trudno dostępnych podpór.

- Wyzwania: Może być pracochłonne i czasochłonne. Należy zachować ostrożność, aby nie uszkodzić powierzchni części, zwłaszcza w punktach styku podpór. DfAM odgrywa ogromną rolę w uproszczeniu tego etapu.

- Wyżarzanie w roztworze i starzeniowa obróbka cieplna (jeśli dotyczy):

- Cel: Aby osiągnąć pożądane końcowe właściwości mechaniczne (wytrzymałość, twardość, plastyczność) dla stopów aluminium poddawanych obróbce cieplnej, takich jak AlSi10Mg (dla stanu T6) lub wariantów A7075. Zazwyczaj nie jest wymagana w przypadku stopu Scalmalloy® w celu osiągnięcia jego wysokiej wytrzymałości, chociaż można zastosować określone procesy starzenia.

- Proces (przykład: T6 dla AlSi10Mg):

- Rozwiązanie Leczenie: Ogrzewanie do wysokiej temperatury (np. ~530°C) w celu rozpuszczenia pierwiastków stopowych w aluminiowej matrycy.

- Hartowanie: Szybkie chłodzenie (zwykle w wodzie) w celu uwięzienia pierwiastków w przesyconym roztworze stałym.

- Sztuczne starzenie się: Podgrzewanie do niższej temperatury (np. ~160°C) przez kilka godzin w celu wytrącenia faz wzmacniających.

- Znaczenie: Kluczowe znaczenie dla maksymalizacji wydajności stopów takich jak AlSi10Mg i A7075 w wymagających zastosowaniach konstrukcyjnych. Wymaga precyzyjnej kontroli pieca.

- Wykończenie powierzchni:

- Cel: W celu poprawy chropowatości powierzchni, usunięcia drobnych niedoskonałości, uzyskania pożądanej estetyki lub przygotowania powierzchni do powlekania.

- Metody (jak omówiono wcześniej):

- Śrutowanie / kulkowanie: Tworzy jednolite matowe wykończenie, czyści powierzchnie, może poprawić trwałość zmęczeniową.

- Wykończenie bębnowe / wibracyjne: Wygładza powierzchnie i krawędzie, dobry do partii.

- Polerowanie: W przypadku gładkich, odbijających światło powierzchni (rzadziej w przypadku ram strukturalnych, chyba że jest to istotne z punktu widzenia aerodynamiki).

- Obróbka CNC:

- Cel: W celu uzyskania wąskich tolerancji dla określonych elementów, tworzenia precyzyjnych powierzchni współpracujących, wiercenia / gwintowania otworów lub poprawy wykończenia powierzchni w krytycznych obszarach.

- Proces: Wykorzystuje standardowe centra frezarskie lub tokarskie CNC. Wymaga starannego zaprojektowania oprzyrządowania, aby bezpiecznie utrzymać potencjalnie złożoną część AM bez zniekształceń. Jak wspomniano w DfAM, w projekcie dla tych operacji należy uwzględnić dodatkowy materiał.

- Znaczenie: Niezbędne, gdy powykonawcze tolerancje AM są niewystarczające dla wymagań funkcjonalnych (np. pasowania łożysk, interfejsów).

- Czyszczenie i inspekcja:

- Cel: Usunięcie wszelkich pozostałości proszku, płynów obróbkowych lub zanieczyszczeń oraz sprawdzenie, czy część spełnia wszystkie specyfikacje.

- Metody: Czyszczenie ultradźwiękowe, inspekcja wizualna, inspekcja wymiarowa (CMM, skanowanie 3D), potencjalnie badania nieniszczące (NDT), takie jak skanowanie CT lub badanie penetracyjne barwnikiem dla krytycznych komponentów lotniczych w celu sprawdzenia wad wewnętrznych lub pęknięć powierzchni.

Integracja i optymalizacja tych etapów przetwarzania końcowego to kluczowe kompetencje doświadczonych pracowników metalowi producenci kontraktowi AM. Firmy muszą mieć solidne systemy kontroli jakości i potencjalnie certyfikaty (takie jak AS9100 dla przemysłu lotniczego) obejmujące te dodatkowe operacje, aby zapewnić, że ostateczna rama UAV jest odpowiednia do celu.

Najczęstsze wyzwania związane z drukiem 3D ram UAV i strategie łagodzenia ich skutków

Podczas gdy druk 3D z metalu uwalnia znaczny potencjał dla ram UAV, nie jest on pozbawiony wyzwań. Świadomość potencjalnych problemów i wdrażanie skutecznych strategii łagodzących, często wynikających z dogłębnej znajomości procesu i wiedzy z zakresu materiałoznawstwa, mają kluczowe znaczenie dla osiągnięcia stałego sukcesu. Oto kilka typowych wyzwań napotykanych podczas drukowania aluminiowych ram UAV:

- Wypaczenia i zniekształcenia:

- Przyczyna: Wysokie gradienty termiczne podczas drukowania prowadzą do powstawania naprężeń szczątkowych. Gdy część zostanie zwolniona z płyty roboczej, naprężenia te mogą spowodować jej wypaczenie lub zniekształcenie, odbiegające od zamierzonej geometrii. Szczególnie podatne są duże, płaskie sekcje lub asymetryczne konstrukcje.

- Strategie łagodzenia skutków:

- Zoptymalizowana orientacja: Ukierunkowanie części w celu zminimalizowania dużych płaskich powierzchni równoległych do płyty roboczej.

- Solidna strategia wsparcia: Korzystanie z dobrze zaprojektowanych wsporników do bezpiecznego mocowania części i zarządzania rozpraszaniem ciepła.

- Kontrola parametrów procesu: Precyzyjne dostrojenie mocy lasera/wiązki, prędkości skanowania i strategii w celu zminimalizowania narastania naprężeń.

- Stress Relief Heat Treatment: Wykonanie tego kroku przed usunięciem części jest często niezbędne.

- Symulacja: Wykorzystanie oprogramowania symulacyjnego do przewidywania naprężeń i odkształceń, co pozwala na dostosowanie projektu lub orientacji przed wydrukowaniem.

- Trudności związane z usuwaniem struktury wsparcia:

- Przyczyna: Wsporniki są niezbędne, ale mogą być gęste, umieszczone w trudno dostępnych miejscach lub mocno związane z częścią, co sprawia, że ich usunięcie jest czasochłonne i potencjalnie szkodliwe.

- Strategie łagodzenia skutków:

- DfAM: Najbardziej efektywne podejście - projektowanie w celu zminimalizowania zapotrzebowania na podpory (kąty samonośne, optymalizacja topologii unikająca zwisów).

- Zoptymalizowana konstrukcja podparcia: Korzystanie z oprogramowania do generowania podpór, które są wystarczająco mocne podczas drukowania, ale łatwiejsze do usunięcia (np. zmniejszone punkty styku, perforacja, określone typy podpór, takie jak podpory drzewne).

- Planowanie przetwarzania końcowego: Wybór odpowiednich metod demontażu (ręczny, obróbka CNC) w oparciu o lokalizację i konstrukcję wspornika. Zapewnienie odpowiedniego dostępu w projekcie.

- Porowatość (gaz lub brak fuzji):

- Przyczyna: Puste przestrzenie w drukowanym materiale. Porowatość gazowa powstaje w wyniku rozpuszczonych gazów w proszku lub stopionym materiale. Porowatość związana z brakiem stapiania występuje, gdy warstwy lub sąsiednie ścieżki stopu nie stapiają się całkowicie, często z powodu niewystarczającego wkładu energii lub słabego rozprowadzania proszku. Porowatość pogarsza właściwości mechaniczne, w szczególności trwałość zmęczeniową.

- Strategie łagodzenia skutków:

- Wysokiej jakości proszek: Używanie proszku o niskiej zawartości uwięzionego gazu, kontrolowanym PSD i wysokiej sferyczności / sypkości. Pozyskiwanie od renomowanych dostawców dostawcy proszków metalowych jest kluczowa.

- Zoptymalizowane parametry drukowania: Zapewnienie wystarczającej gęstości energii (moc lasera/wiązki, prędkość) do pełnego stopienia i fuzji, przy jednoczesnym uniknięciu przegrzania, które może zwiększyć porowatość gazu.

- Właściwe środowisko pracy maszyny: Utrzymywanie czystości atmosfery gazu obojętnego (argon/azot) w komorze roboczej w celu zminimalizowania utleniania i wychwytywania gazu.

- Prasowanie izostatyczne na gorąco (HIP): Etap przetwarzania końcowego (ogrzewanie pod wysokim ciśnieniem), który może zamknąć wewnętrzne pory, choć zwiększa koszty i jest zwykle zarezerwowany dla wysoce krytycznych komponentów.

- Chropowatość powierzchni i rozdzielczość funkcji:

- Przyczyna: Nieodłączny charakter budowania warstwowego ze stopionymi cząstkami proszku, zwłaszcza na powierzchniach nachylonych pod kątem lub skierowanych w dół. Minimalny rozmiar elementu ograniczony rozmiarem plamki wiązki i charakterystyką proszku.

- Strategie łagodzenia skutków:

- Optymalizacja orientacji: Jak już wspomniano, optymalne rozmieszczenie powierzchni krytycznych.

- Dostrajanie parametrów: Stosowanie mniejszych grubości warstw (wydłuża czas drukowania) lub określonych strategii wiązki może nieznacznie poprawić wykończenie.

- Przetwarzanie końcowe: Śrutowanie, bębnowanie, obróbka skrawaniem lub polerowanie to podstawowe metody uzyskiwania pożądanych wykończeń powierzchni.

- DfAM: Projektowanie funkcji znacznie przekraczających minimalny rozmiar wydruku w celu zapewnienia solidności.

- Pękanie (szczególnie w przypadku stopów o wysokiej wytrzymałości):

- Przyczyna: Niektóre stopy o wysokiej wytrzymałości (takie jak tradycyjny A7075 przed modyfikacjami specyficznymi dla AM) są podatne na pękanie podczas krzepnięcia lub rozrywanie na gorąco ze względu na ich skład i szybkie krzepnięcie właściwe dla AM.

- Strategie łagodzenia skutków:

- Wybór/modyfikacja stopu: Stosowanie stopów specjalnie zaprojektowanych lub zmodyfikowanych pod kątem AM (np. Scalmalloy®, zoptymalizowane pod kątem AM warianty A7075 z rafinatorami ziarna).

- Zoptymalizowane parametry: Precyzyjna kontrola gradientów termicznych poprzez dostrajanie parametrów.

- Podgrzewanie podłoża/płyty konstrukcyjnej: Podwyższona temperatura płyty roboczej może zmniejszyć gradienty termiczne.

- Ekspertyza procesowa: Opierając się na dogłębnej wiedzy materiałoznawczej i procesowej.

Pokonanie tych wyzwań wymaga połączenia dobrych praktyk projektowych (DfAM), wysokiej jakości materiałów, dobrze utrzymanego i skalibrowanego sprzętu, zoptymalizowanych parametrów procesu i solidnych możliwości przetwarzania końcowego. W tym miejscu współpraca z doświadczonym i kompetentnym dostawcą AM, takim jak Met3dp, staje się nieoceniona. Nasze wieloletnie doświadczenie w produkcji przyrostowej metali, obejmujące zaawansowane drukarki SEBM, wyrafinowaną produkcję proszku poprzez atomizację gazową i PREP oraz kompleksowe usługi opracowywania aplikacji, pozwalają nam skutecznie sprostać tym wyzwaniom. Ściśle współpracujemy z klientami od projektu po kontrolę końcową, wykorzystując nasze know-how do dostarczania wysokiej jakości, niezawodnych aluminiowych ram UAV. Możesz dowiedzieć się więcej o podstawach i doświadczeniu naszej firmy na naszej stronie internetowej O nas strona. Współpraca z partnerem zaangażowanym w kontrolę procesu i zapewnienie jakości znacznie utrudnia przyjęcie metalowej technologii AM do wymagających zastosowań, takich jak komponenty UAV.

Wybór odpowiedniego partnera do druku 3D w metalu dla komponentów UAV

Wybór odpowiedniego partnera produkcyjnego jest równie ważny, jak optymalizacja projektu i wybór odpowiedniego materiału na ramę UAV. Możliwości, doświadczenie i systemy jakości wybranego dostawcy usług produkcji dodatków metalowych będą miały bezpośredni wpływ na ostateczną jakość, wydajność, koszt i terminowość dostawy komponentów. Dla inżynierów i kierowników ds. zaopatrzenia poruszających się w środowisku dostawcy usług AM dla metalioto kluczowe kryteria do oceny:

- Wiedza techniczna i doświadczenie:

- Nauka o materiałach: Dogłębne zrozumienie konkretnych stopów aluminium (AlSi10Mg, Scalmalloy®, warianty A7075), w tym ich metalurgii, właściwości drukowania i wymaganej obróbki końcowej w celu uzyskania pożądanych właściwości.

- DfAM Proficiency: Udowodniona zdolność do udzielania konsultacji projektowych, pomagania w optymalizacji części do produkcji addytywnej w celu maksymalizacji korzyści, takich jak lekkość, i minimalizacji wyzwań, takich jak konstrukcje wsporcze.

- Optymalizacja procesów: Udokumentowane doświadczenie w opracowywaniu i kontrolowaniu solidnych parametrów drukowania w celu uzyskania spójnych, wysokiej jakości wyników.

- Doświadczenie w branży: Poszukaj studiów przypadku lub doświadczenia w sektorze lotniczym, obronnym lub UAV. Znajomość standardów i oczekiwań branżowych ma kluczowe znaczenie.

- Technologia i sprzęt:

- Odpowiednia technologia: Czy stosują najlepszą technologię AM dla Twoich potrzeb? (np. SLM/DMLS jest powszechne w przypadku aluminium).

- Jakość i kalibracja maszyn: Korzystanie z wiodącego w branży sprzętu znanego z dokładności i niezawodności. Zapytaj o harmonogramy konserwacji i protokoły kalibracji.

- Objętość kompilacji: Upewnij się, że ich maszyny mogą pomieścić rozmiar komponentów ramy UAV.

- Obsługa proszków: Solidne procedury przechowywania proszku, obsługi, przesiewania i recyklingu w celu utrzymania jakości proszku i zapewnienia identyfikowalności.

- Możliwości materiałowe i kontrola jakości:

- Stop Dostępność: Potwierdzenie, że mogą przetwarzać określony stop aluminium.

- Pozyskiwanie i testowanie proszków: Rygorystyczna kontrola jakości dostarczanych proszków metali (skład chemiczny, rozkład wielkości cząstek, morfologia, płynność). Dostawcy tacy jak Met3dp, którzy produkują własne proszki przy użyciu zaawansowanych metod, takich jak atomizacja gazowa i PREP, często mają przewagę w kontrolowaniu i weryfikowaniu jakości proszku od źródła.

- Identyfikowalność materiałów: Możliwość śledzenia partii proszku w całym procesie produkcyjnym, niezbędna do zapewnienia jakości, zwłaszcza w przemyśle lotniczym.

- System zarządzania jakością (QMS) i certyfikaty:

- ISO 9001: Podstawowy certyfikat dla renomowanej działalności produkcyjnej.

- AS9100: Bardzo pożądany, często obowiązkowy, dla dostawców w łańcuchu dostaw przemysłu lotniczego i obronnego. Wskazuje na dojrzały SZJ dostosowany do rygorystycznych wymagań branży.

- NADCAP: Akredytacja dla specjalnych procesów, takich jak obróbka cieplna, badania nieniszczące (NDT) lub spawanie, jeśli są to krytyczne części przepływu pracy i wymagane przez aplikację.

- Wszechstronne możliwości przetwarzania końcowego:

- Sieć własna a sieć zarządzana: Oceń ich możliwości w zakresie niezbędnych etapów obróbki końcowej (odprężanie, obróbka cieplna, usuwanie podpór, obróbka CNC, wykańczanie powierzchni). Czy wykonują je we własnym zakresie, czy za pośrednictwem wykwalifikowanych partnerów?

- Ekspertyza: Upewnij się, że posiadają oni wiedzę specjalistyczną do prawidłowego wykonywania lub zarządzania tymi krytycznymi etapami, w szczególności obróbką cieplną specyficzną dla stopów aluminium AM.

- Wydajność, czas realizacji i komunikacja:

- Zdolność produkcyjna: Czy są w stanie sprostać wymaganiom ilościowym, od prototypów po potencjalną produkcję seryjną?

- Przejrzysty czas realizacji: Zdolność do zapewnienia realistycznych szacunków dla całego procesu (drukowanie + obróbka końcowa + kontrola) i proaktywnego informowania o wszelkich potencjalnych opóźnieniach.

- Responsywność: Dobra komunikacja i wsparcie klienta przez cały cykl życia projektu.

- Współpraca i wsparcie:

- Podejście partnerskie: Poszukaj dostawcy, który chce działać jako partner, oferując porady techniczne i współpracując w celu rozwiązania wyzwań.

- Wsparcie DfAM: Gotowość do przeglądu projektów i sugerowania ulepszeń w zakresie produkcji addytywnej.

Wybór partnera to strategiczna decyzja. Firmy takie jak Met3dp wyróżnia się oferowaniem kompleksowych rozwiązań, które obejmują wiodące w branży drukarki SEBM, zaawansowaną produkcję proszków metali i usługi opracowywania aplikacji. Nasze fundamenty zbudowane na dziesięcioleciach wspólnego doświadczenia w dziedzinie obróbki plastycznej metali zapewniają, że rozumiemy zawiłości związane z produkcją części o znaczeniu krytycznym dla wymagających branż, takich jak lotnictwo i kosmonautyka. Priorytetowo traktujemy partnerstwo i wykorzystujemy nasze pionowo zintegrowane możliwości, aby dostarczać wysokiej jakości, niezawodne komponenty, takie jak lekkie aluminiowe ramy UAV. Poświęcenie czasu na dokładną weryfikację potencjalnych dostawców pod kątem tych kryteriów znacznie zwiększy prawdopodobieństwo pomyślnego zakończenia projektu.

Zrozumienie czynników kosztowych i czasu realizacji dla drukowanych ram UAV

Chociaż technologia AM oferuje istotne korzyści techniczne, zrozumienie związanych z nią kosztów i czasu realizacji ma kluczowe znaczenie dla planowania projektów i budżetowania, zwłaszcza w przypadku zamówień B2B. W przeciwieństwie do tradycyjnej produkcji, w której oprzyrządowanie często dominuje koszty przy małych ilościach, koszty AM są napędzane przez inne czynniki.

Kluczowe czynniki wpływające na koszty metalowych ram AM UAV:

- Zużycie materiału:

- Rodzaj proszku: Koszt kilograma proszku metalowego znacznie się różni. Wysokowydajne stopy, takie jak Scalmalloy®, są znacznie droższe niż standardowe AlSi10Mg ze względu na pierwiastki stopowe (skand) i licencjonowanie. Warianty A7075 AM również są droższe.

- Pojemność części: Rzeczywista objętość części końcowej ma bezpośredni wpływ na ilość stopionego proszku.

- Struktury wsparcia: Proszek używany do podpór zwiększa zużycie materiału. Zoptymalizowany DfAM w celu zminimalizowania podpór pomaga obniżyć ten koszt.

- Wydajność recyklingu proszków: Nierozpuszczony proszek w dużej mierze nadaje się do recyklingu, jednak podczas obróbki i przetwarzania dochodzi do pewnych strat.

- Czas wykorzystania maszyny:

- Czas wydruku: Jest to często główny czynnik kosztotwórczy. Jest on określany przez całkowitą objętość do zeskanowania (część + podpory) i wysokość części (liczba warstw). Czynniki wpływające na tę wartość obejmują:

- Rozmiar części i złożoność: Większe i bardziej złożone części zajmują więcej czasu.

- Grubość warstwy: Cieńsze warstwy poprawiają rozdzielczość, ale znacznie wydłużają czas drukowania.

- Strategia skanowania & Parametry: Zoptymalizowane parametry mogą zrównoważyć szybkość i jakość.

- Koszt maszyny: Godzinowy koszt operacyjny drogich metalowych systemów AM (w tym amortyzacja, konserwacja, energia, gaz obojętny).

- Czas wydruku: Jest to często główny czynnik kosztotwórczy. Jest on określany przez całkowitą objętość do zeskanowania (część + podpory) i wysokość części (liczba warstw). Czynniki wpływające na tę wartość obejmują:

- Praca i inżynieria:

- Przetwarzanie wstępne: Przygotowanie plików CAD, optymalizacja DfAM, planowanie orientacji, generowanie wsparcia. Wymaga czasu wykwalifikowanego inżyniera.

- Konfiguracja kompilacji i monitorowanie: Przygotowanie maszyny, załadunek proszku, nadzór nad budową.

- Praca po przetworzeniu: Może to być znaczące, zwłaszcza w przypadku:

- Usuwanie wsparcia: Często ręczne i czasochłonne w przypadku złożonych części.

- Wykończenie powierzchni: Ręczne wykańczanie lub konfigurowanie zautomatyzowanych procesów.

- Inspekcja: Kontrole ręczne, programowanie/obsługa współrzędnościowej maszyny pomiarowej.

- Operacje przetwarzania końcowego:

- Obróbka cieplna: Koszty związane z czasem pracy pieca, energią i specjalistyczną wiedzą (szczególnie w przypadku obróbki próżniowej lub w kontrolowanej atmosferze).

- Obróbka CNC: Koszty programowania CAM, konfiguracji maszyny, czasu obróbki, oprzyrządowania i pracy wykwalifikowanego operatora, jeśli wymagane są wąskie tolerancje lub określone wykończenia.

- Obróbka powierzchni: Koszty usług piaskowania, bębnowania, polerowania lub powlekania.

- Zapewnienie jakości i inspekcja:

- Poziom wymaganej kontroli (wizualnej, wymiarowej, NDT) i dokumentacji wpływa na koszty. Komponenty lotnicze zazwyczaj wymagają bardziej rygorystycznej kontroli jakości, co zwiększa ogólną cenę.

Tabela: Czynniki wpływające na koszty i ich wpływ

| Czynnik kosztowy | Typowy poziom oddziaływania | Uwagi |

|---|---|---|

| Rodzaj proszku (stop) | Wysoki | Scalmalloy®/A7075 jest znacznie droższy niż AlSi10Mg. |

| Objętość/rozmiar części | Wysoki | Bezpośredni wpływ na zużycie materiałów i czas drukowania. |

| Wysokość części | Wysoki | Kluczowy czynnik wpływający na czas drukowania (liczba warstw). |

| Złożoność/Wsparcie | Średni do wysokiego | Wydłuża czas drukowania, zużycie materiałów i nakład pracy związany z obróbką końcową. |

| Potrzeby przetwarzania końcowego | Średni do wysokiego | Obróbka skrawaniem, intensywne wykańczanie, złożona obróbka cieplna zwiększają koszty. |

| Praca (konfiguracja iamp; Post-Pro) | Średni | W szczególności wspomagają usuwanie i wykańczanie. |

| Wymagania jakościowe | Niski do wysokiego | Zależy od branży; NDT i obszerna dokumentacja zwiększają koszty. |

| Wielkość produkcji | Niski do średniego | Koszt jednej części spada umiarkowanie wraz z ilością (amortyzacja konfiguracji). |

Eksport do arkuszy

Typowy czas realizacji zamówienia:

Czas realizacji dla metalowych ram AM UAV zależy od wielu tych samych czynników, co koszt, w szczególności od dostępności maszyny, czasu drukowania i zakresu obróbki końcowej.

- Prototypowanie: W przypadku prostszych prototypów z minimalną obróbką końcową, czas realizacji może wynosić od 5 do 15 dni roboczych.

- Części produkcyjne: W przypadku ram wymagających złożonej obróbki końcowej (np. obróbki cieplnej, rozległej obróbki skrawaniem, rygorystycznej kontroli), czas realizacji może wydłużyć się do od 3 do 6 tygodni lub dłużejw zależności od złożoności i ilości.

Czynniki wpływające na czas realizacji:

- Złożoność projektu i czas drukowania.

- Dostępność maszyn i kolejka planowania.

- Wymagane etapy przetwarzania końcowego (każdy dodaje czas).

- Wymagania dotyczące inspekcji.

- Zamówiona ilość.

- Aktualne obciążenie pracą dostawcy.

Uzyskanie dokładnego hurtowa wycena druku 3D wymaga dostarczenia szczegółowych informacji usługodawcy. Jasna komunikacja na temat wymagań, w tym plików CAD, specyfikacji materiałowych, tolerancji, potrzeb wykończeniowych i wymaganych certyfikatów, umożliwi potencjalnym partnerom przedstawienie realistycznych szacunków kosztów i terminów realizacji.

Często zadawane pytania (FAQ) dotyczące aluminiowych ram UAV drukowanych w 3D

Poniżej znajdują się odpowiedzi na niektóre często zadawane przez inżynierów i kierowników ds. zamówień pytania dotyczące wykorzystania metalu AM do produkcji ram UAV:

- P1: Jak wytrzymałe są aluminiowe ramy UAV drukowane w 3D w porównaniu do tych obrabianych maszynowo?

- A: Wytrzymałość zależy w dużej mierze od zastosowanego stopu aluminium i obróbki końcowej (zwłaszcza obróbki cieplnej). Na przykład, AlSi10Mg wydrukowany i poddany obróbce cieplnej do stanu T6 oferuje dobrą wytrzymałość, często porównywalną lub przewyższającą standardowe odlewane komponenty aluminiowe i zbliżoną do stopów kutych, takich jak 6061-T6. Wysokowydajne stopy AM, takie jak Scalmalloy®, mogą wykazywać wytrzymałość właściwą (stosunek wytrzymałości do masy) przewyższającą wiele tradycyjnych wysokowytrzymałych stopów aluminium, a nawet niektóre gatunki tytanu. Przetworzony w procesie AM stop A7075, po odpowiedniej obróbce cieplnej, ma na celu dorównanie bardzo wysokiej wytrzymałości tradycyjnego kutego stopu 7075-T6. Co więcej, swoboda projektowania AM pozwala na optymalizację topologii, umieszczając materiał tylko tam, gdzie jest to potrzebne, co skutkuje ramami, które są znacznie lżejsze przy tym samym poziomie sztywności lub wytrzymałości w porównaniu do tradycyjnie zaprojektowanych i wyprodukowanych części.

- P2: Czy druk 3D z metalu jest opłacalny w przypadku ram UAV?

- A: Zależy to od kilku czynników, ale często tak, szczególnie w przypadku niektórych scenariuszy. Metal AM jest bardzo opłacalny dla:

- Geometrie złożone: Części o skomplikowanych strukturach wewnętrznych, organiczne kształty z optymalizacji topologii lub zintegrowane elementy, które są trudne lub niemożliwe do obróbki konwencjonalnej.

- Konsolidacja części: Drukowanie pojedynczej złożonej części zamiast montażu wielu prostszych może zaoszczędzić na robociźnie montażowej, elementach złącznych i potencjalnych punktach awarii.

- Szybkie prototypowanie i produkcja małoseryjna: AM pozwala uniknąć wysokich kosztów początkowych i czasu realizacji związanych z oprzyrządowaniem (np. formami, matrycami, złożonymi urządzeniami).

- Personalizacja: Produkcja unikalnych lub niestandardowych ramek jest możliwa bez ponoszenia kosztów ponownego oprzyrządowania.

- Aplikacje oparte na wydajności: Tam, gdzie oszczędność masy i wzrost wydajności możliwe dzięki projektom AM zapewniają znaczną wartość operacyjną (np. dłuższy czas lotu, większą ładowność), która przewyższa potencjalnie wyższy koszt w przeliczeniu na część w porównaniu z prostą, tradycyjnie wykonaną alternatywą. W przypadku bardzo prostych konstrukcji ramowych produkowanych w bardzo dużych ilościach, tradycyjne metody, takie jak tłoczenie lub szybka obróbka CNC, mogą ostatecznie stać się bardziej opłacalne w przeliczeniu na część, ale AM często wygrywa, gdy złożoność, dostosowanie lub czas realizacji początkowych partii są kluczowymi czynnikami.

- A: Zależy to od kilku czynników, ale często tak, szczególnie w przypadku niektórych scenariuszy. Metal AM jest bardzo opłacalny dla:

- P3: Jakie informacje muszę podać, aby otrzymać dokładną wycenę ramy UAV drukowanej w 3D?

- A: Aby otrzymać wiarygodną wycenę od dostawcy usług AM, należy podać jak najwięcej szczegółów, w tym zazwyczaj:

- plik CAD 3D: Wysokiej jakości model w standardowym formacie (np. STEP, IGES). Upewnij się, że model jest wodoszczelny i wolny od błędów.

- Specyfikacja materiałowa: Należy wyraźnie określić żądany stop aluminium (np. AlSi10Mg, Scalmalloy®, wariant A7075 AM).

- Rysunek techniczny (opcjonalny, ale zalecany): Rysunek 2D wskazujący krytyczne wymiary, wymagane tolerancje (przy użyciu GD&T), określone wymagania dotyczące wykończenia powierzchni (wartości Ra) kluczowych elementów oraz lokalizacje dla dowolnej obróbki dodatkowej.

- Ilość: Wymagana liczba ramek (dla prototypów lub produkcji seryjnej).

- Wymagania dotyczące przetwarzania końcowego: Określ niezbędne kroki, takie jak obróbka cieplna (np. stan T6), pożądane wykończenie powierzchni (np. matowe wykończenie strumieniowo-ścierne, specjalna obróbka na interfejsach) i wszelkie wymagane powłoki.

- Testowanie i certyfikacja: Należy wspomnieć o wszelkich wymaganych testach (np. NDT, weryfikacja właściwości materiału) lub certyfikatach (np. certyfikaty materiałowe, certyfikat zgodności, zgodność z AS9100). Dostarczenie kompleksowych informacji pozwala dostawcy AM na dokładną ocenę możliwości produkcyjnych, oszacowanie kosztów (czas drukowania, materiał, obróbka końcowa) i określenie realistycznego czasu realizacji.

- A: Aby otrzymać wiarygodną wycenę od dostawcy usług AM, należy podać jak najwięcej szczegółów, w tym zazwyczaj:

Wnioski: Zwiększenie wydajności UAV dzięki metalowym ramom aluminiowym drukowanym w 3D

Krajobraz projektowania i produkcji bezzałogowych statków powietrznych przechodzi znaczącą transformację, napędzaną dążeniem do wyższej wydajności, większej efektywności i zwiększonych możliwości. Produkcja addytywna metali, w szczególności wykorzystująca lekkie, wysokowytrzymałe stopy aluminium, takie jak AlSi10Mg, Scalmalloy® i zoptymalizowany pod kątem AM A7075, stoi na czele tej ewolucji. Jak zbadaliśmy, zalety oferowane przez metal AM - niezrównana swoboda projektowania umożliwiająca optymalizację topologii i konsolidację części, znaczna redukcja masy prowadząca do poprawy wytrzymałości lotu i ładowności, szybkie prototypowanie przyspieszające innowacje oraz zdolność do wytwarzania złożonych geometrii nieosiągalnych tradycyjnymi metodami - sprawiają, że jest to niezbędne narzędzie do tworzenia ram UAV nowej generacji.

Skuteczne wykorzystanie tych korzyści wymaga holistycznego podejścia. Zaczyna się od przyjęcia zasad projektowania dla produkcji addytywnej (DfAM), ponownego przemyślenia projektu komponentu, aby w pełni wykorzystać proces warstwa po warstwie. Wiąże się to ze starannym doborem odpowiedniego stopu aluminium, równoważąc wymagania dotyczące wydajności z możliwością drukowania i kosztami. A co najważniejsze, zależy to od wyboru odpowiedniego partnera produkcyjnego - takiego, który posiada dogłębną wiedzę techniczną, solidne systemy jakości, zaawansowany sprzęt i kompleksowe możliwości obejmujące od proszku do gotowej części. Zrozumienie niuansów tolerancji, wykończenia powierzchni, niezbędnych etapów obróbki końcowej i potencjalnych wyzwań pozwala na realistyczne planowanie i efektywną współpracę. Chociaż należy dokładnie rozważyć czynniki związane z kosztami i czasem realizacji, propozycja wartości AM często wykracza poza zwykłą cenę części, obejmując zwiększoną wydajność, szybszy czas wprowadzenia na rynek innowacyjnych projektów i uproszczoną logistykę dzięki konsolidacji części.

Celem Met3dp jest umożliwienie organizacjom wykorzystania pełnego potencjału produkcji addytywnej z metalu. Dzięki naszym wiodącym w branży systemom druku, doświadczeniu w produkcji wysokowydajne proszki metali dzięki zaawansowanym technikom atomizacji i kompleksowemu wsparciu aplikacyjnemu zapewniamy kompleksowe rozwiązania dostosowane do wysokich wymagań branż takich jak lotnictwo i kosmonautyka oraz produkcja UAV. Współpracujemy z klientami, aby poruszać się po złożoności przyjęcia AM, od wstępnych konsultacji projektowych po dostarczanie w pełni wykwalifikowanych, gotowych do misji komponentów. Ponieważ UAV nadal odgrywają coraz ważniejszą rolę w różnych sektorach, druk 3D z metalu będzie odgrywał kluczową rolę w przesuwaniu granic tego, co możliwe, umożliwiając lżejsze, mocniejsze, inteligentniejsze i bardziej wydajne platformy powietrzne w przyszłości. Skontaktuj się z Met3dp już dziś, aby dowiedzieć się, w jaki sposób nasze możliwości mogą zasilić cele Twojej organizacji w zakresie produkcji przyrostowej i podnieść wydajność UAV.

Udostępnij

MET3DP Technology Co., LTD jest wiodącym dostawcą rozwiązań w zakresie produkcji addytywnej z siedzibą w Qingdao w Chinach. Nasza firma specjalizuje się w sprzęcie do druku 3D i wysokowydajnych proszkach metali do zastosowań przemysłowych.

Zapytaj o najlepszą cenę i spersonalizowane rozwiązanie dla Twojej firmy!

Powiązane artykuły

Metal 3D Printed Subframe Connection Mounts and Blocks for EV and Motorsport Chassis

Czytaj więcej "

Metal 3D Printing for U.S. Automotive Lightweight Structural Brackets and Suspension Components

Czytaj więcej "Informacje o Met3DP

Ostatnia aktualizacja

Nasz produkt

KONTAKT

Masz pytania? Wyślij nam wiadomość teraz! Po otrzymaniu wiadomości obsłużymy Twoją prośbę całym zespołem.