Szczegółowe wprowadzenie do CVD

Spis treści

Wyobraź sobie budowanie skomplikowanych struktur atom po atomie, skrupulatne tworzenie warstw materiału tak cienkich, że są niewidoczne gołym okiem. To jest właśnie królestwo chemiczne osadzanie z fazy gazowej (CVD)Jest to potężna technologia, która zrewolucjonizowała niezliczone branże, umożliwiając tworzenie wysokowydajnych, precyzyjnie zaprojektowanych materiałów.

Wprowadzenie do chemicznego osadzania z fazy gazowej

CVD to technika osadzania cienkich warstw, w której gazowy prekursor ulega reakcji chemicznej w komorze, osadzając stałą warstwę na podłożu. Można to porównać do malowania niewidzialnymi oparami zamiast tradycyjnymi pędzlami i cieczami. Ten pozornie prosty proces otwiera jednak świat możliwości, pozwalając na tworzenie materiałów o określonych właściwościach, takich jak doskonała przewodność, zwiększona odporność na zużycie i dostosowane właściwości optyczne.

Trzy główne etapy CVD Proces

Chociaż specyfika CVD może się różnić w zależności od pożądanego materiału i zastosowania, podstawowy proces zasadniczo składa się z trzech kluczowych etapów:

- Dostarczanie prekursorów: Do komory wprowadzane są gazowe prekursory zawierające pierwiastki, które utworzą osadzoną warstwę. Te prekursory mogą być pojedynczymi pierwiastkami, takimi jak krzem, lub złożonymi cząsteczkami zawierającymi różne pierwiastki.

- Reakcja i osadzanie: Prekursory są poddawane różnym metodom aktywacji, takim jak ciepło, plazma lub światło, które wywołują reakcję chemiczną. Reakcja ta rozkłada prekursory i pozwala pożądanym elementom łączyć się i tworzyć stałą warstwę na podłożu.

- Oczyszczanie i wydech: Po zakończeniu osadzania wszelkie nieprzereagowane gazy prekursorowe i produkty uboczne są usuwane z komory za pomocą systemu próżniowego.

Wiele zalet procesu CVD

CVD oferuje kilka wyraźnych zalet w porównaniu z innymi technikami osadzania cienkich warstw, dzięki czemu jest preferowanym wyborem w różnych zastosowaniach:

- Wysoka zgodność: CVD pozwala na osadzanie jednolitych i konformalnych warstw, nawet na złożonych trójwymiarowych powierzchniach. Dzieje się tak, ponieważ gazowe prekursory mogą dotrzeć do wszystkich zakamarków podłoża, w przeciwieństwie do technik takich jak fizyczne osadzanie z fazy gazowej (PVD), które mogą mieć trudności ze skomplikowanymi geometriami.

- Precyzyjna kontrola: Parametry procesu CVD, takie jak temperatura, ciśnienie i natężenie przepływu prekursora, mogą być precyzyjnie kontrolowane, umożliwiając dostosowanie właściwości folii, takich jak grubość, skład i krystaliczność. Ten poziom kontroli umożliwia tworzenie wysoce spersonalizowanych i zaprojektowanych materiałów.

- Czystość i odtwarzalność: Procesy CVD zazwyczaj odbywają się w kontrolowanym środowisku, minimalizując zanieczyszczenie i zapewniając wysoką czystość osadzanych warstw. Dodatkowo, precyzyjna kontrola parametrów procesu pozwala na doskonałą powtarzalność, zapewniając spójne właściwości folii w wielu partiach.

- Szeroki zakres materiałów: CVD może być wykorzystywane do osadzania szerokiej gamy materiałów, w tym metali, półprzewodników, dielektryków, a nawet polimerów. Ta wszechstronność sprawia, że jest to cenne narzędzie dla różnych gałęzi przemysłu, od mikroelektroniki po energię słoneczną.

Niektóre wady procesu CVD

Pomimo licznych zalet, CVD ma również pewne ograniczenia:

- Wysoki koszt: Konfiguracja i utrzymanie systemu CVD może być kosztowne ze względu na wymagany specjalistyczny sprzęt i precyzyjne systemy kontroli.

- Wolniejsze tempo osadzania: W porównaniu z niektórymi innymi technikami osadzania, CVD może mieć wolniejsze tempo osadzania, co może być wadą w przypadku zastosowań produkcyjnych na dużą skalę.

- Ograniczona kompatybilność z podłożem: Nie wszystkie materiały nadają się do CVD ze względu na wysokie temperatury lub reaktywne środowiska związane z tym procesem.

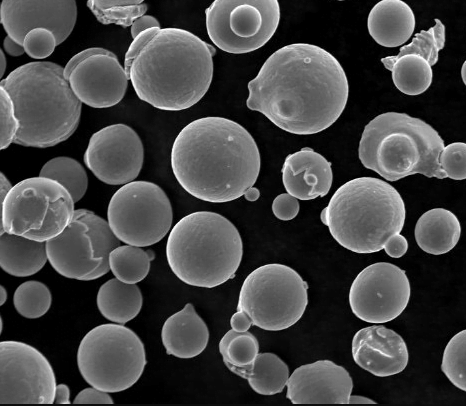

Specyficzne proszki metali stosowane w CVD

CVD może być wykorzystywane do osadzania szerokiej gamy powłok metalowych, z których każda ma unikalne właściwości i zastosowania. Oto dziesięć konkretnych modeli proszków metali powszechnie stosowanych w procesach CVD:

| Model proszku metalowego | Opis i właściwości | Zastosowania |

|---|---|---|

| Wolfram (W) | Znany z wysokiej temperatury topnienia, doskonałej stabilności termicznej i dobrej przewodności elektrycznej. | Stosowany w urządzeniach półprzewodnikowych, żarnikach wysokotemperaturowych i powłokach odpornych na zużycie. |

| Molibden (Mo) | Oferuje wysoką temperaturę topnienia, dobrą odporność na korozję i rozsądną przewodność elektryczną. | Używany w opakowaniach elektronicznych, radiatorach i zastosowaniach ogniotrwałych. |

| Tantal (Ta) | Wysoka temperatura topnienia, doskonała odporność na korozję i dobra kompatybilność z innymi materiałami. | Stosowany w kondensatorach, systemach mikroelektromechanicznych (MEMS) i implantach biomedycznych. |

| Chrom (Cr) | Zapewnia dobrą odporność na zużycie, korozję i twardość. | Stosowany w powłokach dekoracyjnych i ochronnych, narzędziach tnących i częściach zużywających się. |

| Tytan (Ti) | Biokompatybilny, lekki, o dobrej wytrzymałości i odporności na korozję. | Stosowany w implantach biomedycznych, komponentach lotniczych i sprzęcie sportowym. |

| Aluminium (Al) | Wysoce odblaskowy, lekki i dobrze przewodzący prąd. | Stosowany w metalizacji układów scalonych, luster i radiatorów. |

| Miedź (Cu) | Doskonała przewodność elektryczna i cieplna. | Stosowany w okablowaniu elektrycznym, połączeniach w mikroelektronice i wymiennikach ciepła. |

| Nikiel (Ni) | Dobra przewodność elektryczna, właściwości magnetyczne i odporność na korozję. | Stosowany w galwanotechnice, magnetycznych nośnikach danych i powłokach odpornych na korozję. |

| Złoto (Au) | Doskonała przewodność elektryczna, odporność na korozję i biokompatybilność. | Stosowany w złączach elektrycznych, układach scalonych i urządzeniach medycznych. |

| Platyna (Pt) | Wysoka temperatura topnienia, doskonałe właściwości katalityczne i odporność na korozję. | Stosowany w katalizatorach, ogniwach paliwowych i czujnikach temperatury. |

Zastosowania CVD: Kształtowanie przemysłu

Wszechstronność CVD rozciąga się na różne branże, odgrywając kluczową rolę w wielu zastosowaniach:

- Półprzewodniki: Technologia CVD jest niezbędna do tworzenia skomplikowanych warstw tranzystorów, kondensatorów i innych elementów składowych układów scalonych (IC). Precyzyjna kontrola i wysoka czystość oferowane przez CVD mają kluczowe znaczenie dla zapewnienia niezawodnego i wydajnego działania nowoczesnej elektroniki.

- Systemy mikroelektromechaniczne (MEMS): Urządzenia MEMS integrują elementy mechaniczne z elektroniką w mikroskopijnej skali. CVD umożliwia osadzanie cienkich warstw dla różnych komponentów MEMS, takich jak ruchome belki, membrany i elektrody.

- Ogniwa słoneczne: CVD służy do osadzania cienkich warstw materiałów takich jak krzem, azotek krzemu i różne przezroczyste tlenki przewodzące, które są niezbędnymi składnikami do wychwytywania i przekształcania światła słonecznego w energię elektryczną.

- Powłoki optyczne: Powłoki antyrefleksyjne, lustra i filtry stosowane w różnych urządzeniach optycznych mogą być tworzone przy użyciu CVD. Precyzyjna kontrola nad grubością i składem powłoki pozwala na dostosowanie właściwości optycznych do konkretnych zastosowań.

- Narzędzia skrawające i powłoki odporne na zużycie: Powłoki CVD mogą znacznie zwiększyć odporność na zużycie i twardość narzędzi skrawających, wydłużając ich żywotność i poprawiając wydajność cięcia. Ponadto, CVD jest wykorzystywane do tworzenia odpornych na zużycie powłok dla różnych komponentów maszyn i urządzeń.

- Implanty biomedyczne: CVD odgrywa kluczową rolę w rozwoju biokompatybilnych implantów, takich jak sztuczne stawy i stenty. Zdolność do osadzania cienkich warstw o określonych właściwościach, takich jak biokompatybilność i odporność na korozję, ma kluczowe znaczenie dla udanej implantacji i długotrwałej funkcjonalności.

To tylko kilka przykładów, a wraz z dalszym rozwojem technologii możemy oczekiwać, że CVD będzie odgrywać jeszcze większą rolę w kształtowaniu różnych branż i opracowywaniu innowacyjnych materiałów na przyszłość.

Beyond the Basics: Zaawansowane CVD Techniki

Świat CVD wykracza poza podstawowy trzyetapowy proces. Aby uzyskać jeszcze większą kontrolę i dostęp do szerszej gamy materiałów, opracowano różne zaawansowane techniki CVD:

- CVD ze wzmocnieniem plazmowym (PECVD): Technika ta wprowadza plazmę do komory reakcyjnej, co może zwiększyć szybkość reakcji, poprawić jednorodność powłoki i umożliwić osadzanie materiałów, które są trudne do osadzenia przy użyciu samego termicznego CVD.

- Osadzanie warstw atomowych (ALD): ALD jest wysoce precyzyjną techniką, w której prekursor jest wprowadzany w sposób samoograniczający, umożliwiając osadzanie atomowo cienkich warstw o wyjątkowej jednorodności i kontroli nad grubością.

- Metaloorganiczne CVD (MOCVD): Technika ta wykorzystuje prekursory metaloorganiczne, oferując korzyści, takie jak niższe temperatury osadzania i możliwość osadzania złożonych materiałów o określonym składzie.

Badając te zaawansowane techniki, naukowcy i inżynierowie mogą przesuwać granice tego, co jest możliwe dzięki CVD, torując drogę do rozwoju jeszcze bardziej wyrafinowanych i funkcjonalnych materiałów.

Najczęściej zadawane pytania

Oto kilka często zadawanych pytań na temat CVDodpowiedzi w formie tabeli dla łatwego odniesienia:

| Pytanie | Odpowiedź |

|---|---|

| Jakie są alternatywy dla CVD? | Inne techniki osadzania cienkich warstw obejmują fizyczne osadzanie z fazy gazowej (PVD), galwanizację i powlekanie wirowe. Każda technika ma swoje zalety i ograniczenia, a najlepszy wybór dla konkretnego zastosowania zależy od różnych czynników, takich jak pożądane właściwości materiału, koszt i wymagania produkcyjne. |

| Jakie środki ostrożności są ważne podczas CVD? | Procesy CVD często wiążą się z niebezpiecznymi materiałami i wysokimi temperaturami. Kluczowe jest przestrzeganie odpowiednich protokołów bezpieczeństwa, w tym noszenie odpowiedniego sprzętu ochrony osobistej (PPE), praca w dobrze wentylowanym środowisku i przestrzeganie ustalonych procedur bezpieczeństwa dotyczących obchodzenia się z chemikaliami i obsługi sprzętu. |

| Jaka jest przyszłość CVD? | Wraz z kontynuacją badań i rozwoju, możemy spodziewać się postępu w technologii CVD prowadzącego do: * Rozwoju nowych materiałów prekursorowych umożliwiających osadzanie jeszcze szerszej gamy materiałów. * Dalszej poprawy kontroli i jednorodności procesu, pozwalającej na jeszcze bardziej precyzyjne tworzenie cienkich warstw. * Integracji CVD z innymi procesami produkcyjnymi w celu opracowania złożonych i wielofunkcyjnych urządzeń. |

Wnioski

Chemiczne osadzanie z fazy gazowej (CVD) jest świadectwem ludzkiej pomysłowości. Pozwala nam budować struktury atom po atomie, tworząc materiały o właściwościach dostosowanych do konkretnych potrzeb. Od skomplikowanych obwodów, które zasilają nasze urządzenia, po ratujące życie implanty, które naprawiają nasze ciała, CVD odgrywa kluczową rolę w kształtowaniu naszego świata na niezliczone sposoby.

W miarę jak zagłębiamy się w świat nauki o materiałach i odkrywamy nowe granice technologiczne, CVD bez wątpienia będzie nadal ewoluować i odgrywać jeszcze większą rolę w kształtowaniu przyszłości. Dzięki postępom w zakresie materiałów prekursorowych, kontroli procesu i integracji z innymi technologiami, możliwości CVD są ogromne i mają ogromny potencjał dla innowacji i postępu.

Następnym razem, gdy będziesz trzymać smartfon w dłoni lub podziwiać elegancki design nowoczesnego samolotu, pamiętaj o niewidocznych warstwach skrupulatnie wykonanych materiałów, z których każda jest świadectwem mocy chemicznego osadzania z fazy gazowej, mikroskopijnego cudu o makroskopijnym wpływie na nasz świat.

Udostępnij

MET3DP Technology Co., LTD jest wiodącym dostawcą rozwiązań w zakresie produkcji addytywnej z siedzibą w Qingdao w Chinach. Nasza firma specjalizuje się w sprzęcie do druku 3D i wysokowydajnych proszkach metali do zastosowań przemysłowych.

Zapytaj o najlepszą cenę i spersonalizowane rozwiązanie dla Twojej firmy!

Powiązane artykuły

Wysokowydajne segmenty łopatek dysz: Rewolucja w wydajności turbin dzięki drukowi 3D w metalu

Czytaj więcej "

Drukowane w 3D mocowania dla samochodowych czujników radarowych: Precyzja i wydajność

Czytaj więcej "Informacje o Met3DP

Ostatnia aktualizacja

Nasz produkt

KONTAKT

Masz pytania? Wyślij nam wiadomość teraz! Po otrzymaniu wiadomości obsłużymy Twoją prośbę całym zespołem.

Proszki metali do druku 3D i produkcji addytywnej

PRODUKT

cONTACT INFO

- Miasto Qingdao, Shandong, Chiny

- [email protected]

- [email protected]

- +86 19116340731