Inconel 625 Przewodnik dla kupujących proszek : Dostawcy, cena, zastosowania

Spis treści

Przegląd proszku Inconel 625

Proszek Inconel 625 jest niklowo-chromowo-molibdenowy proszek stopowy stosowany w produkcji addytywnej i druku 3D z metalu. Jest on wysoce odporny na korozję i utlenianie, zachowując jednocześnie wysoką wytrzymałość i odporność w ekstremalnych temperaturach. Inconel 625 ma doskonałe właściwości produkcyjne, dzięki czemu nadaje się do złożonych komponentów o skomplikowanych kształtach i cechach.

Niektóre kluczowe właściwości i cechy proszku Inconel 625 obejmują:

- Doskonała odporność na korozję, szczególnie w redukujących, utleniających i neutralnych środowiskach wodnych

- Wysoka wytrzymałość na rozciąganie, pełzanie i zrywanie w temperaturach do 1000°C

- Dobra wytrzymałość zmęczeniowa i wyjątkowa odporność na pękanie zmęczeniowe

- Zachowuje wytrzymałość i twardość aż do temperatur kriogenicznych

- Może być poddawany obróbce termicznej w celu dalszej poprawy niektórych właściwości

- Wymaga utwardzania starzeniowego w celu uzyskania optymalnych właściwości mechanicznych.

- Odporność na szeroki zakres związków organicznych i nieorganicznych

- Łatwe w obróbce, formowaniu i spawaniu konwencjonalnymi metodami

Inconel 625 jest stosowany w aplikacjach wymagających wytrzymałości, ciągliwości, odporności na zmęczenie i odporności na korozję w ekstremalnych temperaturach, od kriogenicznych do 1100°C. Jest szeroko stosowany w przemyśle lotniczym, przetwórstwie chemicznym, kontroli zanieczyszczeń, przemyśle naftowym i gazowym oraz morskim.

Niektóre z głównych zastosowań stopu Inconel 625 obejmują:

- Komponenty lotnicze, takie jak układy wydechowe silników, odwracacze ciągu i łopatki turbin

- Sprzęt do przetwórstwa chemicznego i spożywczego, taki jak zawory, pompy, elementy złączne, wymienniki ciepła

- Komponenty morskie, takie jak wały śrub napędowych, morskie elementy złączne i systemy rurociągów

- Sprzęt do kontroli zanieczyszczeń i rury katalityczne

- Elementy dystansowe paliwa jądrowego i komponenty reaktora powielającego

- Wyposażenie głowic odwiertów, rury wiertnicze i komponenty podmorskie dla przemysłu naftowego i gazowego

Niniejszy artykuł zawiera szczegółowy przegląd proszku Inconel 625, w tym jego skład, właściwości, zastosowania, specyfikacje, ceny, dostawców i nie tylko. Porównuje również Inconel 625 z innymi stopami niklu i podkreśla zalety i ograniczenia tego wszechstronnego proszku nadstopu.

Skład Proszek Inconel 625

Inconel 625 to stop niklowo-chromowo-molibdenowy z dodatkiem żelaza, niobu i tytanu. Skład chemiczny proszku Inconel 625 podano poniżej:

| Element | Zakres składu |

|---|---|

| Nikiel (Ni) | 58.0 – 63.0% |

| Chrom (Cr) | 20.0 – 23.0% |

| Molibden (Mo) | 8.0 – 10.0% |

| Żelazo (Fe) | Maksymalnie 5,0% |

| Niob (Nb) + tantal (Ta) | 3.15 – 4.15% |

| Tytan (Ti) | Maksymalnie 0,40% |

| Węgiel (C) | Maksymalnie 0,10% |

| Mangan (Mn) | Maksymalnie 0,50% |

| Krzem (Si) | Maksymalnie 0,50% |

| Aluminium (Al) | Maksymalnie 0,40% |

| Kobalt (Co) | Maksymalnie 1,0% |

| Siarka (S) | Maksymalnie 0,015% |

| Fosfor (P) | Maksymalnie 0,015% |

| Bor (B) | Maksymalnie 0,006% |

Wysoka zawartość niklu i chromu zapewnia stali Inconel 625 doskonałą odporność na korozję, utlenianie i inne czynniki chemiczne. Molibden zwiększa wytrzymałość w wysokich temperaturach. Niob zapewnia wzmocnienie roztworu stałego i tworzy węgliki do utwardzania wydzieleniowego. Żelazo zwiększa wytrzymałość w wysokich temperaturach. Tytan i aluminium łączą się z niobem, tworząc utwardzające się osady.

Precyzyjna kontrola nad składem, charakterystyką proszku i parametrami przetwarzania pozwala proszkowi Inconel 625 zapewniać spójne, niezawodne, wysokowydajne właściwości i wydajność.

Właściwości proszku Inconel 625

Inconel 625 wykazuje doskonałe połączenie wysokiej wytrzymałości, dobrej obrabialności i wyjątkowej odporności na korozję. Jego właściwości sprawiają, że nadaje się do krytycznych zastosowań w ekstremalnych warunkach.

Właściwości mechaniczne

- Doskonała wytrzymałość na rozciąganie w zakresie od 760 do 1380 MPa

- 0.2% Granica plastyczności od 450 do 1210 MPa

- Wydłużenie w zakresie 30 - 55%

- Zmniejszenie powierzchni do 75%

- Udarność do 300 J w temperaturze pokojowej

- Twardość 25 - 33 HRc

Właściwości fizyczne

- Zakres temperatur topnienia od 1290 do 1350°C

- Gęstość 8,44 g/cm3

- Rezystywność elektryczna 1,25 mikrohm-cm przy 20°C

- Przewodność cieplna 9,8 W/m-K przy 20°C

- Moduł sprężystości 205 GPa

- Współczynnik rozszerzalności cieplnej 13 μm/m-°C

Właściwości termiczne

- Doskonała wytrzymałość w wysokich temperaturach do 1000°C

- Wytrzymałość na zerwanie powyżej 250 MPa w temperaturze 800°C

- Praca ciągła w temperaturze do 980°C

- Odporność na utlenianie w pracy przerywanej do 1150°C

Odporność na korozję

- Odporność na korozję wżerową i szczelinową w środowiskach utleniających, obojętnych i redukujących

- Doskonała odporność na korozję naprężeniową

- Wysoka odporność na kwasy takie jak solny, siarkowy, octowy i fosforowy

- Odporność na roztwory alkaliczne, kwasy organiczne i sole halogenowe

Wytrzymałość zmęczeniowa

- Doskonała wytrzymałość zmęczeniowa i odporność na pękanie

- Bardzo wysoka liczba cykli do awarii, szczególnie w przypadku starszych modeli.

- Używany do dynamicznych, cyklicznie obciążanych komponentów

Właściwości kriogeniczne

- Zachowuje wysoką ciągliwość i wytrzymałość w temperaturach kriogenicznych

- Imponująca wytrzymałość w temperaturze -196°C

- Nadaje się do przechowywania i transportu skroplonego gazu

Przepuszczalność magnetyczna

- Wykazuje niską przenikalność magnetyczną

- Przepuszczalność względna ≤1,002 do nasycenia

- Używany do specjalnych zastosowań wymagających niemagnetycznego zachowania

Inne cechy charakterystyczne

- Dobre właściwości produkcyjne - łatwe spawanie, formowanie, obróbka mechaniczna

- Doskonałe właściwości wykańczania i polerowania

- Niski przekrój poprzeczny absorpcji neutronów

- Niemagnetyczny do punktu Curie -35°C

Zastosowania i wykorzystanie proszku Inconel 625

Połączenie wytrzymałości, plastyczności, odporności na zmęczenie i wyjątkowej odporności na korozję sprawia, że Inconel 625 nadaje się do szerokiego zakresu krytycznych zastosowań w ekstremalnych warunkach.

Zastosowania lotnicze i kosmiczne

- Stożki i kanały wydechowe do silników odrzutowych

- Elementy odwracacza ciągu i kanały wewnętrzne

- Części gorących sekcji silnika turbinowego, takie jak uszczelki, obudowy, łopatki, tarcze

- Elementy złączne, takie jak śruby, wkręty i nakrętki

- Sekcje systemów kanałów powietrznych

- Spawane konstrukcje prefabrykowane i zespoły

Przemysł przetwórstwa chemicznego

- Rurki wymiennika ciepła do korozyjnych chemikaliów

- Zawory, pompy, elementy złączne i systemy rurowe

- Wykładziny do zbiorników i zbiorników reakcji chemicznych

- Elementy autoklawów i zbiorników ciśnieniowych

Inżynieria morska

- Wały, śruby napędowe, elementy złączne do silników i konstrukcji morskich

- Systemy rurowe, obudowy pomp, zawory dla zakładów odsalania

- Komponenty narażone na korozję wody morskiej, takie jak rury, przewody, zbiorniki

Produkcja ropy i gazu

- Rurki wiertnicze, elementy głowicy odwiertu i elementy złączne

- Zawory, pompy i systemy rurowe do wydobycia i rafinacji

- Podmorski sprzęt do pól naftowych, taki jak złącza, części głowicy odwiertu

Sprzęt do kontroli zanieczyszczeń

- Rury, kominy, kanały i elementy układu wydechowego skrubera

- Osłony termiczne, elementy mocujące i wieszaki do katalizatorów

- Komponenty do obsługi gorących gazów korozyjnych

Przemysł przetwórstwa spożywczego

- Zbiorniki, zawory, pompy, łączniki rur i elementy złączne

- Wymienniki ciepła, parowniki i sprzęt do sterylizacji

- Komponenty do obsługi kwasów, zasad i soli

Zastosowania jądrowe

- Materiał okładzinowy dla jądrowych elementów paliwowych

- Siatki dystansowe i sprężyny w zespołach paliwa jądrowego

- Elementy wewnętrzne reaktora i elementy reaktora powielającego

Zastosowania kriogeniczne

- Zbiorniki magazynowe i transportowe do gazów skroplonych

- Kriogeniczne orurowanie i komponenty orurowania

- Części konstrukcyjne narażone na niskie temperatury kriogeniczne

Dostawcy proszku Inconel 625

Proszek Inconel 625 jest szeroko produkowany i dystrybuowany na całym świecie. Do renomowanych dostawców oferujących wysokiej jakości materiały i rozległą wiedzę techniczną należą:

| Dostawca | Opis |

|---|---|

| Sandvik | Wiodący dostawca proszków metali dla AM. Rozpylany gazowo proszek Inconel 625 zgodnie z ASTM F3056. |

| Met3DP | Metal3DP Technology Co., LTD jest wiodącym dostawcą rozwiązań w zakresie produkcji przyrostowej z siedzibą w Qingdao w Chinach. |

| Praxair | Produkuje proszki metali o wysokiej czystości do wytwarzania przyrostowego. |

| AP&C | Specjalizuje się w atomizacji gazowej nadstopów niklu, takich jak Inconel 625. |

| H.C. Starck Solutions | Gama proszków stopowych na bazie kobaltu, niklu i żelaza. |

| Höganäs | Szwedzka firma specjalizująca się w proszkach metalowych dla przemysłu. |

| Technologia LPW | Brytyjski dostawca proszków metalowych i drutu dla AM. |

| SLM Solutions | Zapewnia zoptymalizowane parametry i proszek dla urządzeń SLM. |

Określ rozmiar proszku, skład, metodę produkcji (rozpylanie gazowe, proces plazmowy z elektrodą rotacyjną lub topienie indukcyjne w próżni) oraz certyfikaty jakości wymagane od dostawców. Przeprowadzenie pełnej identyfikowalności i kontroli jakości przed użyciem.

Ceny proszku Inconel 625

Ceny proszku Inconel 625 zależą od takich czynników jak ilość, charakterystyka proszku, marże dostawców i położenie geograficzne. Orientacyjne ceny rozpylanych gazowo proszków Inconel 625 nadających się do topienia laserem lub wiązką elektronów:

| Ilość proszku | Zakres cen |

|---|---|

| 1 kg | $120 - $180 na kg |

| 10 kg | $100 - $160 za kg |

| 100 kg | $90 - $150 za kg |

| 1,000 kg | $80 - $140 za kg |

Większe zamówienia na proszek Inconel 625 przekraczające 1000 kg zazwyczaj otrzymują obniżone stawki od wiodących producentów. Ceny różnią się również w zależności od dodatkowych wymagań, takich jak rozkład wielkości cząstek, płynność, kontrole jakości i specjalne pakowanie.

Metal3DP zapewnia wysokiej jakości proszek Inconel 625 w magazynie przy niskich minimalnych ilościach zamówień i szybkich terminach dostaw. Oferujemy niestandardowe rozwiązania dla instytucji badawczych i firm z różnych branż.

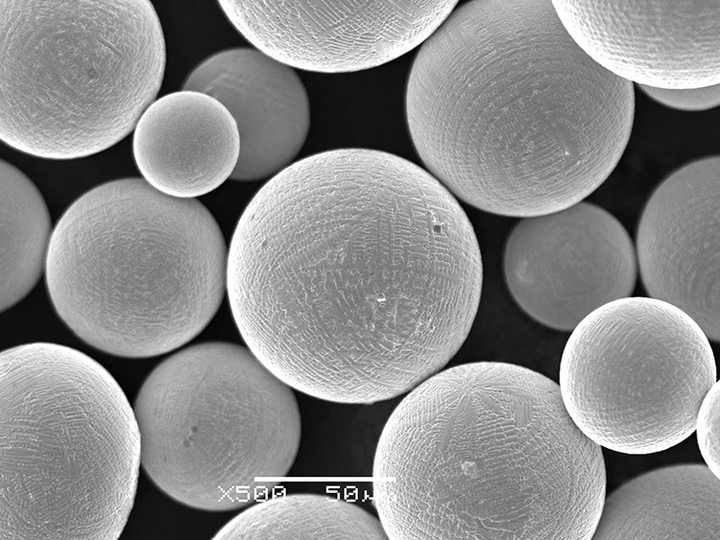

Proszek Inconel 625 firmy Metal3DP jest wytwarzany przy użyciu procesu atomizacji w gazie obojętnym w celu uzyskania kulistej morfologii i wąskiego rozkładu wielkości cząstek. Nasze wewnętrzne przesiewanie zapewnia, że proszki spełniają określone wymagania, a rozmiary cząstek wahają się od 15 do 45 mikronów w przypadku produkcji addytywnej lub do 150 mikronów w przypadku produkcji surowca MIM.

Metal3DP może zaoferować małe rozmiary próbne Inconelu 625 od 1 kg do ilości hurtowych 1000 kg. Nasze zapasy umożliwiają szybką wysyłkę w ciągu 3-5 dni od potwierdzenia zamówienia. Jesteśmy dumni z naszej elastycznej obsługi klienta i pomocy technicznej.

Aby uzyskać więcej informacji na temat naszej oferty proszku Inconel 625 lub niestandardowych wymagań, prosimy o kontakt. Skontaktuj się z naszym zespołem sprzedaży. Z niecierpliwością czekamy na pomoc w zaspokojeniu potrzeb w zakresie proszku ze stopu niklu.

Jak wybrać proszek Inconel 625?

Przy wyborze proszku Inconel 625 do zastosowań AM należy wziąć pod uwagę następujące czynniki:

- Skład chemiczny - Potwierdź, że skład proszku jest zgodny z określonymi normami dla Inconelu 625, takimi jak ASTM F3056.

- Wielkość cząstek - Wybierz proszek w oparciu o proces AM i żądaną rozdzielczość. Procesy laserowe wykorzystują 5 - 45 mikronów. Wiązka elektronów wykorzystuje 45 - 150 mikronów.

- Kształt cząsteczki - Sferyczna morfologia proszku zapewnia dobrą płynność i gęstość upakowania.

- Rozkład wielkości cząstek - Ciasne rozmieszczenie zapewnia wysoką gęstość upakowania i powtarzalną wydajność.

- Płynność - Zmierz natężenie przepływu za pomocą przepływomierza Halla lub testera Freeman Technology.

- Gęstość pozorna i gęstość kranowa - Wyższa gęstość poprawia wydajność. Gęstość kranu powinna przekraczać 60% teoretycznej maksymalnej gęstości.

- Zawartość tlenków na powierzchni - Niższa zawartość tlenu skutkuje wyższą gęstością. Należy dążyć do zawartości tlenu poniżej 0,4%.

- Mikrostruktura - Proszek powinien mieć drobną, jednolitą strukturę ziaren bez porowatości i zanieczyszczeń.

- Złożoność kształtu - Sferyczne proszki działają lepiej w przypadku złożonych geometrii, cienkich ścianek i struktur kratowych.

- Certyfikacja jakości - Potwierdzenie zgodności ze specyfikacjami, takimi jak ASTM F3056. Przejrzyj raporty z testów.

- Optymalizacja procesu - Dopasowanie właściwości proszku do drukarki, parametrów i wymagań.

- Wiedza techniczna - Wybieraj dostawców z dużym doświadczeniem i danymi dotyczącymi zastosowań.

Dokładna ocena próbek proszku przed zakupem dużych ilości. Przeprowadzenie testów w celu ustawienia parametrów i sprawdzenia wydajności.

Jak przechowywać proszek Inconel 625?

Proszek Inconel 625 wymaga odpowiedniego przechowywania i obsługi, aby utrzymać jakość proszku i zapobiec zanieczyszczeniu:

- Przechowywać pojemniki w chłodnym, suchym miejscu z dala od światła słonecznego i wilgoci.

- Idealne temperatury przechowywania to poniżej 25°C przy wilgotności względnej 35-60%.

- Unikać wahań temperatury, które mogą powodować kondensację wilgoci.

- W przypadku przechowywania otwartych pojemników przez dłuższy czas należy stosować przedmuchiwanie gazem obojętnym.

- Upewnij się, że pojemniki są odpowiednio uszczelnione po pobraniu próbek testowych, aby uniknąć utleniania.

- Należy ograniczyć dostęp do miejsc przechowywania proszku, aby zapobiec nieautoryzowanemu obchodzeniu się z nim.

- Unikać plastikowych pojemników, które mogą wchodzić w interakcje z proszkami. Należy używać oryginalnych opakowań producenta.

- Zapobiega zanieczyszczeniu krzyżowemu podczas przechowywania wielu proszków w tym samym miejscu.

- Przestrzegaj środków ostrożności - używaj rękawic, masek i minimalizuj zapylenie.

- Dodatkowe instrukcje dotyczące bezpieczeństwa i przechowywania znajdują się w wytycznych producenta i karcie charakterystyki substancji niebezpiecznej.

Właściwe przechowywanie maksymalizuje okres trwałości, zapobiega degradacji proszku i zapewnia spójne, wysokiej jakości wyniki.

Jak sprawdzić i przetestować proszek Inconel 625?

Dostarczane partie proszku powinny być dokładnie sprawdzane i testowane, aby upewnić się, że spełniają wszystkie wymagania chemiczne, fizyczne i mikrostrukturalne.

Typowe przeprowadzane testy jakości obejmują:

| Test | Opis | Używany sprzęt |

|---|---|---|

| Analiza chemiczna | Potwierdza skład pierwiastkowy za pomocą analizy XRF, ICP-OES lub LECO. | Analizator fluorescencji rentgenowskiej, optyczny spektrometr emisyjny |

| Rozkład wielkości cząstek | Mierzy zakres wielkości i rozkład cząstek proszku | Analizator wielkości cząstek metodą dyfrakcji laserowej |

| Morfologia proszku | Sprawdza kształt cząstek i strukturę powierzchni za pomocą SEM | Skaningowy mikroskop elektronowy |

| Natężenie przepływu | Określa sypkość proszku za pomocą standardowego lejka | Przepływomierz Halla, reometr proszkowy |

| Gęstość pozorna | Mierzy gęstość stałej masy proszku | Test wolumetru Scotta |

| Gęstość kranu | Ocenia gęstość upakowania pod wpływem wibracji/stukania | Urządzenie do pomiaru gęstości kranu |

| Analiza wilgotności | Kwantyfikuje zbieranie wilgoci podczas przechowywania/transportu | Wagosuszarki na podczerwień |

| Tlen i azot | Zawartość tlenu wpływa na wydajność proszku | Analizator syntezy gazów obojętnych |

| Mikrostruktura | Struktura wewnętrzna sprawdzona pod kątem wad | Mikroskopia optyczna i elektronowa |

Zachowaj próbki z każdej partii do okresowych ponownych testów i porównań po wprowadzeniu proszku do użytku. Analizuj zużyty proszek z reaktorów, aby potwierdzić, że nie uległ on degradacji podczas przetwarzania.

Jak przetwarzać proszek Inconel 625?

Proszek Inconel 625 może być przetwarzany za pomocą laserowej syntezy w złożu proszku (LPBF), topienia wiązką elektronów (EBM) i technik wytwarzania przyrostowego z wykorzystaniem ukierunkowanej energii (DED). Oto kilka wskazówek dotyczących parametrów przetwarzania:

Laserowa fuzja łoża proszkowego

- Używanie proszków o wielkości 10-45 mikronów

- Moc lasera: 100-500 W

- Prędkość skanowania: 300-1000 mm/s

- Odstępy między lukami: 50-200 μm

- Grubość warstwy: 20-100 μm

- Podgrzewanie w temperaturze 90-120°C w celu uniknięcia naprężeń szczątkowych.

- Wykorzystanie konstrukcji wsporczych dla nawisów i złożonych geometrii

- Przeprowadzenie odprężającej obróbki cieplnej po wydrukowaniu

Topienie wiązką elektronów

- Zalecany zakres wielkości proszku 45-150 mikronów

- Moc wiązki: 3-10 kW

- Prędkość wiązki: 1000-10 000 mm/s

- Skupienie wiązki: 2-15 mA/0,1-0,5 mm średnicy

- Grubość warstwy: 50-200 μm

- Podgrzewanie w temperaturze 650-950°C w celu uniknięcia ładowania

- Minimalizacja użycia podpory; łatwe usuwanie uwięzionego proszku

- Prasowanie izostatyczne na gorąco zapewnia większą gęstość

Ukierunkowane osadzanie energii

- Prędkość podawania proszku: 3-15 g/min

- Moc lasera: 500-2000 W

- Prędkość przesuwu: 5-25 mm/s

- Gaz nośny proszku: Argon przy 10-25 slpm

- Wielokrotne przejścia w celu zwiększenia wysokości

- Temperatura międzyściegowa: 150-260°C

Plusy i minusy proszku Inconel 625

Zalety

- Doskonała odporność na korozję w szerokim zakresie agresywnych środowisk

- Zachowuje wysoką wytrzymałość i ciągliwość zarówno w temperaturach kriogenicznych, jak i podwyższonych.

- Wyjątkowa odporność na zmęczenie i zmęczenie termiczne

- Odporność na utlenianie i działanie rakotwórcze w wysokich temperaturach

- Lepsza spawalność niż w przypadku innych nadstopów niklu

- Bardziej podatne na obróbkę niż stale nierdzewne - łatwe do formowania i obróbki mechanicznej

- Niższe koszty w porównaniu do innych stopów niklu i kobaltu

- Łatwo produkowany w różnych formach, w tym w proszku

Ograniczenia

- Mniej wytrzymałe niż superstopy na bazie żelaza, kobaltu lub niklu w ekstremalnych temperaturach

- Niezalecane do zastosowań o wysokim obciążeniu powyżej 550°C

- Podatność na pękanie korozyjne naprężeniowe powyżej 260°C

- Niższa twardość niż w przypadku stali wysokowęglowych/boronowych

- Nie nadaje się do silnie redukujących kwasów, takich jak kwas fluorowodorowy.

- Ograniczona odporność na wysokie temperatury do 705°C w porównaniu z nadstopami

- Wyższe koszty niż w przypadku stopów niklowo-chromowych, takich jak Hastelloy C276

- Proszek może być droższy niż drut do ukierunkowanego osadzania energii

Jak Inconel 625 wypada na tle innych stopów niklu?

- Wyższa wytrzymałość na rozciąganie i zmęczenie, ale niższa wytrzymałość na zerwanie

- Doskonała odporność na korozję w mediach utleniających

- Większa podatność na obróbkę - łatwiejsze formowanie i spawanie

- Wyższa odporność na utlenianie w ekstremalnych temperaturach

- Tańsze formy proszkowe i druciane

- Znacznie lepsza podatność na obróbkę i spawanie

- Wyższa ciągliwość i wytrzymałość

- Większa wytrzymałość w stanie wyżarzonym

- Doskonałe właściwości rozciągania i udarności w niskich temperaturach

- Lepsza odporność na korozję w środowiskach utleniających

Vs Monel 400 Powder

- Znacznie wyższa wytrzymałość we wszystkich temperaturach

- Znacznie lepsza odporność na korozję

- Zachowuje wytrzymałość po długotrwałym wystawieniu na działanie wysokich temperatur

- Większa odporność na korozję wżerową i szczelinową

- Wyższa twardość i odporność na zużycie

Vs Incoloy 800 Powder

- Znacznie wyższa wytrzymałość na rozciąganie i zerwanie w wysokiej temperaturze

- Znacznie większa odporność na korozję

- Nie wymaga leczenia stabilizującego

- Wyższa odporność na pełzanie i stabilność mikrostrukturalna

- Mniejsza podatność na uczulenia i atak międzykrystaliczny

Vs Iconel 600 Powder

- Znacznie wyższa wytrzymałość zarówno w temperaturze pokojowej, jak i podwyższonej

- Znacznie lepsza odporność na korozję we wszystkich mediach

- Doskonała odporność na utlenianie w wysokich temperaturach

- Odporność na korozję wżerową, szczelinową i międzykrystaliczną

- Nie wymaga wyżarzania ani stabilizacji

Często zadawane pytania dotyczące proszku Inconel 625

P: Jakie rodzaje proszku Inconel 625 mogą być stosowane w AM?

O: Rozpylany gazowo proszek o kulistej morfologii cząstek zapewnia najlepszą wydajność w procesach AM, takich jak DED, EBAM i LPBF.

P: Jaki jest wpływ składu chemicznego na właściwości Inconelu 625?

O: Nikiel zapewnia odporność na korozję. Chrom zapewnia odporność na utlenianie. Molibden zapewnia wytrzymałość w wysokich temperaturach i odporność na pełzanie. Żelazo poprawia obrabialność. Niob, tytan i aluminium tworzą wzmacniające osady.

P: Jaką obróbkę cieplną stosuje się w przypadku Inconelu 625?

O: Przeprowadza się wyżarzanie w roztworze w temperaturze 1065-1205°C, a następnie szybkie chłodzenie powietrzem i starzenie w temperaturze 760-870°C przez 10-20 godzin w celu utwardzenia wydzieleniowego stopu.

P: Jaka jest temperatura Curie Inconelu 625?

O: Inconel 625 ma temperaturę Curie około -35°C. Poniżej tej temperatury wykazuje właściwości ferromagnetyczne.

P: Jakie procesy spawania mogą być stosowane do łączenia części Inconel 625?

O: Można stosować spawanie GTAW i GMAW. Właściwe podgrzewanie wstępne, kontrola temperatury międzyściegowej i obróbka cieplna po spawaniu mają kluczowe znaczenie. Możliwe są również procesy spawania EB i laserowego.

P: Jakie jest typowe wykończenie powierzchni osiągalne w przypadku części Inconel 625 AM?

Dzięki procesom takim jak DED i LPBF możliwe jest uzyskanie chropowatości powierzchni Ra poniżej 25 μm. Dodatkowe wykończenie, takie jak obróbka CNC, szlifowanie lub EDM, może jeszcze bardziej poprawić wykończenie powierzchni.

P: Czy części ze stopu Inconel 625 można poddawać obróbce cieplnej po zakończeniu produkcji addytywnej?

Tak, odprężanie, wyżarzanie w pełnym roztworze i starzenie cieplne mogą być wykonywane w celu poprawy właściwości zgodnie ze specyfikacjami takimi jak AMS 5666.

P: Jakie temperatury złoża proszku są stosowane w LPBF Inconelu 625?

O: Wstępne podgrzanie złoża proszku do temperatury 90-150°C przed naświetlaniem laserowym pomaga zmniejszyć naprężenia szczątkowe w drukowanych częściach z Inconelu 625.

P: Czy Inconel 625 jest mocniejszy niż stal nierdzewna?

O: Tak, Inconel 625 ma znacznie wyższą wytrzymałość na rozciąganie i granicę plastyczności w porównaniu ze stalami nierdzewnymi serii 300, a także znacznie lepszą odporność na korozję.

Wnioski

Podsumowując, Inconel 625 to wyjątkowy nadstop niklowo-chromowo-molibdenowy zdolny do utrzymania wysokiej wytrzymałości, ciągliwości i odporności na korozję w ekstremalnych temperaturach do 1000°C. Jego dobrze zbalansowany skład zapewnia wyjątkową obrabialność i spawalność w porównaniu do innych stopów niklu.

W postaci proszku, Inconel 625 jest szeroko stosowany w przemyśle lotniczym, chemicznym, naftowym i gazowym, kontroli zanieczyszczeń, przetwórstwie żywności i przemyśle jądrowym, gdzie odporność na zmęczenie cieplne, utlenianie i agresywne środowisko chemiczne ma kluczowe znaczenie.

Dzięki produkcji addytywnej, złożone i wysokowydajne komponenty Inconel 625 mogą być wytwarzane za pomocą lasera, wiązki elektronów i procesów osadzania energii ukierunkowanej. Wybierając optymalną charakterystykę proszku, dostosowując parametry procesu i stosując obróbkę końcową, producenci mogą wykorzystać zalety tego stopu w krytycznych zastosowaniach.

Frequently Asked Questions (Advanced)

1) What powder specs matter most when buying Inconel 625 Powder for LPBF vs. DED?

- LPBF: spherical morphology, PSD 15–45 µm (often D10≈15–20, D50≈25–35, D90≈40–45 µm), O ≤0.03–0.06 wt%, N ≤0.02 wt%, low satellites, Hall flow within spec, apparent density >4.2 g/cc. DED: PSD 45–106 µm (or wire); consistent flow in powder feeders; screen cuts to minimize fines.

2) How many reuse cycles are acceptable before replacing Inconel 625 powder?

- With closed-loop sieving/blending and O/N control, many producers run 6–12 cycles. Track PSD shift, oxygen pickup, flow rate, and apparent/tap density; confirm with density cubes and tensile coupons by orientation. Retire lots if density drops, spatter increases, or chemistry drifts beyond ASTM F3056/AMS limits.

3) What are realistic as-built properties for LPBF Inconel 625 without HIP?

- Density 99.6–99.9%, UTS 850–1,050 MPa, YS 500–750 MPa, elongation 25–40%, depending on parameters and orientation. HIP can raise fatigue life 2–4× and marginally reduce scatter in tensile data.

4) Which post-processing route is preferred for corrosion-critical parts?

- Typical chain: stress relief → HIP (optional) → solution anneal (per AMS 5666 or vendor data) → surface finishing. For chloride or acid service, prioritize removing surface-connected porosity (HIP), then apply appropriate pickling/electropolishing to reduce initiation sites.

5) How does Inconel 625 Powder compare to 718 Powder for AM buyers?

- 625: superior corrosion/oxidation resistance, simpler heat treat, better weldability; lower high-temp rupture strength than 718. 718: higher strength via precipitation hardening, more complex heat treat; often chosen for hot-structure loads but less resistant in aggressive chemistries.

2025 Industry Trends

- Qualification tightening: Aerospace and energy programs now expect digital lot pedigree for Inconel 625 Powder (chemistry, PSD, O/N/H) linked to build telemetry and NDE.

- Throughput rise: 4–12 laser systems and optimized gas flow patterns cut build times 20–35% while holding 99.7–99.9% density in 625.

- Binder jetting maturation: Debind/sinter + HIP workflows deliver 97–99.5% density for manifolds and heat exchangers; leak-rate performance depends on HIP and surface finishing.

- Sustainability and cost: Wider recycled content disclosures and EPDs; powder price compression of 5–10% versus 2023 for common cuts due to scale and reuse programs.

- Corrosion-first applications: 625 adoption increases in geothermal, CCS, and sour service components where AM enables conformal channels and part consolidation.

2025 Inconel 625 Powder Snapshot

| Metryczny | 2023 Baseline | 2025 Estimate | Notes/Source |

|---|---|---|---|

| Share of AM builds using in-situ monitoring (625) | ~30% | 55–65% | Aerospace/energy adoption |

| Typical LPBF as-built density (625) | 99.5–99.8% | 99.7–99.9% | Multi-laser + gas flow |

| HIP + surface finish fatigue improvement | 1.5–3× | 2–4× | R=0.1, polished specimens |

| Binder-jetted 625 density (post-HIP) | 96–98% | 97–99.5% | Process refinements |

| Average 625 powder price, LPBF grade (15–45 µm) | $100–160/kg | $90–150/kg | Scale + reuse |

| Lots with published EPD/recycled content | Ograniczony | Rozwój | Supplier ESG programs |

Selected references:

- ASTM F3056 (Ni-Alloy 625 powder) and F3302 (process control) — https://www.astm.org

- SAE AMS 5666/5599 (Inconel 625 wrought/HT guidance) — https://www.sae.org

- NIST AM Bench datasets — https://www.nist.gov/ambench

- Copper/Nickel market and AM reports (Wohlers, Context) — https://wohlersassociates.com | https://www.contextworld.com

Latest Research Cases

Case Study 1: LPBF Inconel 625 Conformal-Cooled Acid Gas Heat Exchanger (2025)

- Background: Chemical plant sought compact, corrosion-resistant exchangers for mixed acid gas with chloride content; conventional brazed assemblies suffered leaks.

- Solution: Printed 625 with TPMS core (gyroid), 40 µm layers, contour remelts; full HIP and solution anneal; internal electropolish and helium leak testing.

- Results: Leak rate <1×10^-9 mbar·L/s; pressure drop −18% at equal duty; service life projection +2.1× vs. brazed baseline; maintenance downtime −30%. Sources: ASME Pressure Vessels conference paper 2025; OEM validation report.

Case Study 2: Binder-Jet 625 Manifolds for Sour Service (2024)

- Background: Downhole tools required complex manifolds resistant to H2S/CO2 with tight leak specs; machining from wrought stock was cost prohibitive.

- Solution: Binder jetting + sinter + HIP; targeted PSD and debind profile to limit carbon/oxygen pickup; external machined sealing lands; NACE MR0175 compliance testing.

- Results: Final density 99.1%; corrosion rates met acceptance; first-pass yield +15% vs. early pilot; total cost −22% at 1k units/year. Sources: Journal of Manufacturing Processes 2024; operator field trial data.

Opinie ekspertów

- Dr. John Slotwinski, Chair, ASTM F42 Committee on AM Technologies

- Viewpoint: “For Inconel 625 Powder, lot-level chemical and PSD control tied to in-situ build data is becoming a de facto certification requirement in regulated markets.”

- Dr. Laura Ely, VP Materials Engineering, Velo3D

- Viewpoint: “Gas-flow tuning and path planning often unlock density and surface improvements in 625 more than pushing laser power—especially on multi-laser platforms.”

- Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

- Viewpoint: “Design for AM—lattices, conformal channels, and part consolidation—drives most of the ROI with 625, particularly in corrosive-service heat management.”

Practical Tools/Resources

- Standards and specifications

- ASTM F3056 (Powder for 625), F3302 (process control), F2924/F3184 analogs for best practices — https://www.astm.org

- SAE AMS 5666 (HT), AMS 5599 (sheet/plate) for property targets — https://www.sae.org

- Simulation and qualification

- Ansys Additive, Simufact Additive, Autodesk Netfabb — https://www.ansys.com | https://www.hexagon.com | https://www.autodesk.com

- NIST AM Bench datasets for model calibration — https://www.nist.gov/ambench

- Material data and selection

- Granta MI; Matmatch entries for Inconel 625 — https://www.grantami.com | https://matmatch.com

- Corrosion and sour service compliance

- NACE/AMPP MR0175 resources — https://www.ampp.org

- NDE and metrology

- CT analysis (VGStudio MAX), helium leak testing guides — https://www.volumegraphics.com

Last updated: 2025-10-17

Changelog: Added advanced buyer-focused FAQ for Inconel 625 Powder, 2025 market/process snapshot with data table and sources, two recent case studies (LPBF heat exchanger; binder-jetted manifold), expert viewpoints, and curated tools/resources aligned to E-E-A-T

Next review date & triggers: 2026-04-30 or earlier if ASTM/SAE standards for 625 AM are revised, validated binder-jet 625 routinely achieves ≥99.5% density at scale, or powder pricing shifts >10% due to nickel market volatility

Udostępnij

MET3DP Technology Co., LTD jest wiodącym dostawcą rozwiązań w zakresie produkcji addytywnej z siedzibą w Qingdao w Chinach. Nasza firma specjalizuje się w sprzęcie do druku 3D i wysokowydajnych proszkach metali do zastosowań przemysłowych.

Zapytaj o najlepszą cenę i spersonalizowane rozwiązanie dla Twojej firmy!

Powiązane artykuły

Metal 3D Printed Subframe Connection Mounts and Blocks for EV and Motorsport Chassis

Czytaj więcej "

Metal 3D Printing for U.S. Automotive Lightweight Structural Brackets and Suspension Components

Czytaj więcej "Informacje o Met3DP

Ostatnia aktualizacja

Nasz produkt

KONTAKT

Masz pytania? Wyślij nam wiadomość teraz! Po otrzymaniu wiadomości obsłużymy Twoją prośbę całym zespołem.