Proszek Inconel 718: Skład, charakterystyka, zastosowania i gatunki

Spis treści

Proszek Inconel 718 to proszek stopowy na bazie niklu i chromu, stosowany głównie w produkcji addytywnej i procesach stapiania proszków metali. Ten wysokowytrzymały proszek ma doskonałe właściwości antykorozyjne i odporność na ciepło, odpowiednie dla przemysłu lotniczego, naftowego i gazowego oraz zastosowań przemysłowych.

Przegląd proszku Inconel 718

Proszek Inconel 718 to utwardzany wydzieleniowo stop niklowo-chromowy znany również jako NIMONIC PE16 lub NiCr19Fe19Nb5Mo3. Oferuje on unikalną kombinację właściwości, takich jak wysoka wydajność, wytrzymałość na rozciąganie i pełzanie, odporność na korozję i utlenianie oraz hartowność.

Niniejszy przewodnik zawiera szczegółowy przegląd proszku Inconel 718, obejmujący jego skład i właściwości, dostępne formy i rozmiary, zastosowania, gatunki spełniające różne specyfikacje, głównych światowych dostawców i typowe ceny. Analiza porównawcza jest przedstawiona w łatwych w użyciu tabelach podkreślających zalety i ograniczenia tego wszechstronnego proszku nadstopu.

Kluczowe szczegóły dotyczące proszku Inconel 718:

- System stopów: Nikiel-chrom

- Pseudonim: Superalloy 718

- Gęstość: 8,19 g/cm3

- Temperatura topnienia: 1260-1335°C

- Kluczowe cechy: Wysoka wytrzymałość, twardość, spawalność i skrawalność

- Typowe zastosowania: Komponenty lotnicze, takie jak łopatki turbin, zdyscyplinowane dysze, obudowy i uszczelnienia, w których odporność na ciepło i korozję ma krytyczne znaczenie

Skład i właściwości proszku Inconel 718

Skład i mikrostruktura proszku Inconel 718 zapewnia unikalną kombinację właściwości, dzięki czemu nadaje się on do zastosowań wysokotemperaturowych.

Typowy skład (waga %) proszku Inconel 718

| Element | Min | Max |

|---|---|---|

| Nikiel (Ni) | 50.00 | 55.00 |

| Chrom (Cr) | 17.00 | 21.00 |

| Żelazo (Fe) | Równowaga | 21.00 |

| Niob (Nb) | 4.75 | 5.50 |

| Molibden (Mo) | 2.80 | 3.30 |

| Tytan (Ti) | 0.65 | 1.15 |

| Aluminium (Al) | 0.20 | 0.80 |

| Kobalt (Co) | 1.00 | |

| Miedź (Cu) | 0.30 |

Kluczowe właściwości proszku Inconel 718

| Nieruchomość | Wartość |

|---|---|

| Gęstość | 8,19 g/cm3 |

| Zakres topnienia | 1260-1335°C |

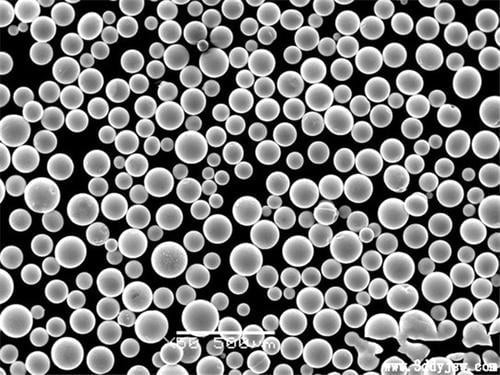

| Średni rozmiar cząstek | 15-45 mikronów |

| Zawartość tlenu | <0,1% |

| Zawartość azotu | <0,1% |

| Przewodność cieplna | 11,4 W/m-K |

| Rezystywność elektryczna | 1,41 mikroohm-cm |

| Moduł Younga | 205 GPa |

| Współczynnik Poissona | 0.294 |

| Ciepło właściwe | 435 J/kg-K |

| Współczynnik rozszerzalności cieplnej | 12,8 μm/m-°C |

| Wytrzymałość na rozciąganie | 1275 MPa (min) |

Kluczowe cechy i zalety proszku Inconel 718:

- Zachowuje wytrzymałość i twardość w wysokich temperaturach roboczych

- Doskonała odporność na utlenianie i korozję

- Zapewnia dobrą charakterystykę spawania i obróbki

- Osiąga wysoką wytrzymałość na pełzanie i zerwanie dzięki obróbce cieplnej z utwardzaniem wydzieleniowym

- Wysoka zawartość aluminium i tytanu powoduje powstawanie osadów Ni3(Al, Ti) zwanych gamma prime, zapewniających wyjątkowe właściwości mechaniczne nawet w temperaturze powyżej 650°C.

Dlatego też Inconel 718 jest atrakcyjnym kandydatem do zastosowania w technologii wytwarzania przyrostowego, takiej jak bezpośrednie spiekanie laserowe metali (DMLS), w celu tworzenia wytrzymałych, lekkich komponentów do silników lotniczych, turbin energetycznych i urządzeń procesowych stosowanych w trudnych warunkach.

Aplikacje i zastosowania Proszek Inconel

Unikalne połączenie wytrzymałości, odporności na pękanie i odporności na korozję w podwyższonych temperaturach sprawia, że Inconel 718 nadaje się do wielu krytycznych zastosowań w różnych branżach.

Typowe aplikacje i zastosowania proszku Inconel 718

| Przemysł | Komponenty |

|---|---|

| Lotnictwo i kosmonautyka | Części silnika, takie jak łopatki, obudowy, elementy złączne, w przypadku których wytrzymałość zmęczeniowa ma krytyczne znaczenie |

| Ropa i gaz | Wyposażenie głowicy odwiertu, narzędzia wiertnicze dla środowisk kwaśnych |

| Wytwarzanie energii | Wymienniki ciepła do zgazowania węgla, urządzenia do obróbki cieplnej |

| Motoryzacja | Wirniki turbosprężarek, chłodnice recyrkulacji spalin |

| Obróbka metali | Matryce do wytłaczania metali reaktywnych, takich jak tytan, wkładki ze stali narzędziowej do pracy na gorąco |

| Wytwarzanie przyrostowe | Laserowe stapianie w złożu proszkowym w pełni funkcjonalnych części metalowych o złożonej geometrii |

Najczęstszym zastosowaniem w silnikach lotniczych jest produkcja krytycznych części obrotowych, takich jak tarcze i łączniki, a także obudowy i uszczelnienia, które muszą wytrzymywać długotrwałą pracę w temperaturach zbliżonych do 700°C.

Ponad 50% zużycia na rynku stopów kutych przypada na komponenty silników odrzutowych, co podkreśla znaczenie Inconelu 718 w przemyśle lotniczym. Produkcja addytywna pozwala obecnie na uzyskanie lżejszych, zoptymalizowanych geometrii, co nie jest możliwe w przypadku odlewania lub kucia.

Gatunki i specyfikacje proszku Inconel 718

Proszek Inconel 718 do procesów AM musi spełniać różne międzynarodowe i regionalne normy dotyczące składu chemicznego i rozkładu wielkości cząstek. Najpopularniejsze gatunki wymieniono poniżej:

Standardowe gatunki i specyfikacje proszku Inconel 718

| Klasa | Specyfikacja |

|---|---|

| Inconel 718 | AMS 5662, AMS 5664, AMS 5832 |

| Inconel 718 | UNS N07718 |

| Inconel 718 | W.Nr. 2.4668 |

| Inconel 718 | DIN NiCr19Fe19NbMo3 |

Specyfikacje te narzucają ścisłą kontrolę nad składem chemicznym i poziomem zanieczyszczeń. Niestandardowe stopy dostosowane do konkretnych zastosowań są również możliwe dzięki niewielkim zmianom zawartości Nb, Ti, Al.

Wszystkie partie przechodzą rygorystyczne testy jakości w celu weryfikacji składu chemicznego, rozkładu wielkości cząstek, charakterystyki przepływu itp. przed wypuszczeniem na rynek. Typowe metody kontroli obejmują mikroskopię optyczną, SEM, spektroskopię rentgenowską z dyspersją energii itp.

Powiązane proszki metali do druku 3D:

Rozkład wielkości cząstek proszku Inconel 718

Aby osiągnąć wysoką gęstość i integralność mechaniczną części drukowanych 3D przy użyciu Inconelu 718, rozkład wielkości cząstek proszku (PSD) musi spełniać określone progi.

Typowe wymagania dotyczące rozkładu wielkości cząstek proszku Inconel 718 dla procesu DMLS

| Wielkość cząstek (μm) | Dystrybucja (%) |

|---|---|

| 15 do 45 | ≥ 90% |

| <15 | ≤ 10% |

| 45 do 105 | ≤ 10% |

| >105 | ≤ 1% |

Drobniejsza atomizacja zapewnia lepszy przepływ i upakowanie, ale zmniejsza produktywność. Średni rozmiar jest zwykle utrzymywany w zakresie 15-45 mikronów, aby uzyskać optymalne wyniki drukowania. Dostosowując dynamikę przepływu gazu, producent proszku może dostosować dystrybucje przesuwając szczyt w tym zakresie.

Globalni dostawcy proszku Inconel 718

Niektórzy z głównych uznanych dostawców produkujących proszek Inconel 718 do produkcji dodatków uszlachetniających na całym świecie to:

Kluczowi dostawcy i producenci proszku Inconel 718

| Firma | Kraj |

|---|---|

| Sandvik Osprey | Wielka Brytania |

| Carpenter Additive | Stany Zjednoczone |

| Praxair | Stany Zjednoczone |

| AP&C | Kanada |

| Erasteel | Francja |

| Aubert & Duval | Francja |

| SLM Solutions | Niemcy |

Odtwarzacze te wykorzystują technikę atomizacji gazu obojętnego w atmosferze ochronnej do produkcji drobnego proszku Inconel 718 odpowiedniego do procesu drukowania laserowego. Pojedyncza partia materiału o wysokiej czystości, zoptymalizowana pod kątem płynności, pozornej gęstości i powtarzalnej wydajności, pomaga uzyskać wysokiej jakości części metalowe.

Oprócz tych dużych firm, kilku mniejszych regionalnych graczy również oferuje proszek Inconel 718 na zamówienie. Jednak certyfikacja jakości i testy w celu walidacji składu chemicznego i czystości mogą nie być tak solidne.

Trendy cenowe proszku Inconel 718

Cena proszku Inconel 718 zależy od ilości, klasy jakości, rozkładu wielkości cząstek, marży dostawcy i czynników geograficznych. Niektóre typowe przedziały cenowe to:

Orientacyjne przedziały cenowe proszku Inconel 718

| Ilość | Cena za kg (USD) |

|---|---|

| 1 kg | 800 - 1000 |

| 10 kg | 500 - 800 |

| 100 kg | 250 - 500 |

Korzyści skali pozwalają na to, by zamówienia hurtowe były tańsze w przeliczeniu na kilogram. Małe ilości R&D poniżej 5 kg mogą mieć wyższe ceny.

W ramach ustalonej ilości, proszek, który spełnia bardziej rygorystyczne specyfikacje dotyczące zanieczyszczeń, rozkładu wielkości cząstek zatwierdzonych przez normy lotnicze i kosmiczne, ma wyższe ceny. Na przykład proszek Inconel 718 z certyfikatem AS9100 i identyfikowalnością partii jest droższy o 25-30%. Lokalizacja i koszty wysyłki również wpływają na ceny końcowe.

Analiza porównawcza proszku Inconel 718

Analiza porównawcza właściwości z konkurencyjnymi proszkami superstopów

| Właściwości | Inconel 718 | Inconel 625 | Hastelloy X | Waspaloy |

|---|---|---|---|---|

| Gęstość (g/cm3) | 8.19 | 8.44 | 8.22 | 8.22 |

| Temperatura topnienia (°C) | 1260-1335 | 1350 | 1260-1350 | 1315 |

| Wytrzymałość na rozciąganie (MPa) | 1275 | 860 | 550 | 1110 |

| Granica plastyczności (przesunięcie 0,2%) | 1103 | 450 | 240 | 965 |

| Wydłużenie (%) | 19 | 35+ | NIE DOTYCZY | 15 |

| Moduł Younga (GPa) | 205 | 207 | 196 | 186 |

| Rezystywność elektryczna (μΩ-cm) | 1.41 | 1.41 | 1.16 | 1.73 |

| Przewodność cieplna (W/m-K) | 11.4 | 9.8 | 11.4 | 18.4 |

| Współczynnik rozszerzalności cieplnej (μm/m-°C) | 12.8 | 12.8 | 12.4 | 13 |

Analiza porównawcza kosztów

| Parametry | Inconel 718 | Inconel 625 | Hastelloy X | Waspaloy |

|---|---|---|---|---|

| Względny koszt materiałów | Wysoki | Średni | Wysoki | Średni |

| Produkowalność | Średni | Wysoki | Średni | Niski |

| Efektywność kosztowa | Niski | Wysoki | Niski | Średni |

Porównanie zalet i wad

| Inconel 718 | |

|---|---|

| Plusy | - Zachowuje wytrzymałość w wysokich temperaturach roboczych - Doskonała odporność na utlenianie i korozję -Hartowanie przez wytrącanie poprawia wytrzymałość -Dobra spawalność i skrawalność -Wyższa wytrzymałość niż w przypadku Inconelu 625 -Szeroko stosowany w silnikach lotniczych |

| Wady | - Duża gęstość w porównaniu do stopów tytanu -Trudne do obróbki w stanie utwardzonym -Stosunkowo drogie -Niższa przewodność cieplna niż waspaloy |

Inconel 718 zapewnia optymalną równowagę między wytrzymałością na wysokie temperatury, twardością, odpornością na korozję i kosztami dla krytycznych części pracujących w temperaturze 500-700°C w krytycznych zastosowaniach w ekstremalnych środowiskach.

Najczęściej zadawane pytania

P: Czym jest nadstop niklu Inconel 718?

Proszek nadstopu niklu Inconel 718 (UNS N07718) to utwardzany wydzieleniowo stop przeznaczony do pracy w ekstremalnych temperaturach do 700°C, wymagający wysokiej plastyczności, wytrzymałości na rozciąganie i pełzania w połączeniu z odpornością na utlenianie i korozję.

P: Jakie branże wykorzystują proszek Inconel 718?

Kluczowe branże wykorzystujące proszek Inconel 718 do produkcji addytywnej obejmują przemysł lotniczy i kosmonautyczny do produkcji komponentów silników, narzędzi do wiercenia szybów naftowych i gazowych, części samochodowych turbosprężarek, matryc do wytłaczania metali, reaktorów jądrowych i urządzeń do przetwarzania chemicznego.

P: Jaki rozmiar cząstek jest używany w procesach AM?

O: W przypadku technik stapiania w złożu proszkowym, takich jak DMLS, optymalne są cząstki o wielkości od 15 do 45 mikronów, przy czym najczęściej stosuje się rozkład <10% poniżej 15 mikronów i <1% powyżej 105 mikronów.

P: Jakie są alternatywy dla proszku Inconel 718?

O: Niektóre alternatywy obejmują proszki Inconel 625, Hastelloy X i Waspaloy, które oferują lepszą efektywność kosztową, ale kompromis w zakresie wysokiej wytrzymałości i twardości w temperaturach roboczych powyżej 600 °C, co czyni je nieodpowiednimi do zastosowań lotniczych.

P: Jakie normy spełnia Inconel 718?

Typowe gatunki spełniające międzynarodowe specyfikacje to AMS 5662, AMS 5664, AMS 5832, UNS N07718, DIN 2.4668 dla chemii i rozkładu wielkości cząstek.

P: Czy proszek Inconel 718 jest wielokrotnego użytku?

Tak, niewykorzystany proszek Inconel 718 może być ponownie użyty po przejściu przez system recyklingu proszku w celu oddzielenia cząstek z satelitami i sprawdzenia składu chemicznego. Oszczędności między 20-30% można osiągnąć przy użyciu proszku z recyklingu.

poznaj więcej procesów druku 3D

Frequently Asked Questions (Supplemental)

1) What powder attributes most influence LPBF quality with Inconel 718 Powder?

- Highly spherical morphology (low satellites), PSD 15–45 μm, narrow tails, low oxygen/nitrogen (typically O ≤0.10 wt%, N ≤0.03 wt%), consistent apparent/tap density, and Hall flow ≤20–25 s/50 g. These drive stable recoating, uniform packing, and low porosity.

2) Which post-processing route is typical to achieve aerospace-grade properties?

- Stress relief → HIP (e.g., 1180–1220°C/100–170 MPa/2–4 h) → solution anneal (~980–1065°C) → double aging (e.g., 720°C 8 h + furnace cool to 620°C 8 h) → machining/finishing → NDE (CT, FPI, UT). This maximizes γ′/γ′′ precipitation and closes internal pores.

3) How should powder reuse be managed for Inconel 718 in production?

- Implement reuse envelopes with per-cycle checks on O/N, PSD, flow, and density; blend 20–50% virgin powder; cap cycles at 8–12 depending on monitoring results; maintain inert handling and closed-loop sieving to limit oxygen pickup per ISO/ASTM 52907.

4) Can Binder Jetting match LPBF properties for Inconel 718?

- With optimized debind/sinter, carbon control, and HIP, BJT parts can reach >99.5% relative density and tensile strengths in the 1,100–1,250 MPa range. Surface finish and feature resolution are generally inferior to LPBF, but throughput and cost per part can be better.

5) What are key print strategy tips to reduce cracking and distortion?

- Use elevated bed preheat (120–180°C), balanced volumetric energy density, contour passes on perimeters, island scans with rotated hatch, and tailored parameters on overhangs. Control chamber oxygen/humidity and ensure uniform heat dissipation with robust supports.

2025 Industry Trends for Inconel 718 Powder

- Multi-laser LPBF optimization: 6–12 laser platforms with coordinated overlaps deliver 20–35% throughput gains while holding density and microstructure.

- Cost stabilization: Additional atomization capacity in EU/APAC and improved yield management moderate Inconel 718 Powder prices despite energy volatility.

- Extended reuse programs: Standardized powder stewardship extends reuse to 8–12 cycles without property drift, supported by inline O/N and PSD monitoring.

- Qualification acceleration: Wider use of ISO/ASTM 52920/52930 digital traceability and process maps shortens aerospace/energy approvals.

- Surface integrity focus: Shot peen/laser peen plus micro-machining post-HIP significantly improves HCF/LCF performance for rotating hardware.

2025 Snapshot: Market, Process, and Performance Indicators

| Metryczny | 2023 Baseline | 2025 Status (est.) | Notes/Source |

|---|---|---|---|

| Inconel 718 AM powder price (gas-atomized, 15–45 μm) | $275–485/kg | $250–450/kg | Industry quotes; added atomization capacity |

| LPBF relative density (as-built → HIP) | 99.3% → 99.9% | 99.4% → 99.95% | Parameter/HIP refinements |

| Multi-laser productivity vs single-laser | +15–25% | +20–35% | Coordinated scan vector orchestration |

| Qualified powder reuse cycles | 4–8 | 8-12 | With O/N, PSD, flow controls (ISO/ASTM 52907) |

| Post-HIP UTS (solution + double aging) | 1,100–1,250 MPa | 1,150–1,300 MPa | Heat treatment and contour strategies |

References and guidance:

- ISO/ASTM 52907:2023 (Feedstock characterization)

- ISO/ASTM 52920 & 52930 (Process qualification and quality)

- AMS 5662/5663 (718 wrought benchmarks) via SAE

- NIST AM Bench datasets for nickel superalloys (nist.gov/ambench)

- FAA/EASA advisories and MMPDS for allowables (where applicable)

Latest Research Cases

Case Study 1: Coordinated Multi-Laser LPBF of Inconel 718 Combustor Cases (2025)

Background: An aerospace Tier‑1 needed higher throughput without sacrificing fatigue or dimensional stability.

Solution: Implemented multi-laser overlap management with synchronized scan vectors, 150–170°C bed preheat, adaptive contour remelts, and strict powder stewardship (30% virgin refresh, O/N and PSD gates). Post-process: HIP + solution + double aging; full CT-based NDE.

Results: Build rate +28–33%; post-HIP density 99.93–99.96%; UTS 1,200–1,270 MPa, elongation 18–22%; HCF life +10–15% after shot peen; scrap rate reduced from 7.2% to 4.1%.

Case Study 2: Binder Jetting Inconel 718 Valves with Carbon Control (2024)

Background: An energy OEM observed distortion and variable density in thick-section BJT 718 valves.

Solution: Introduced debind ramp with tighter carbon control and isothermal sinter holds to reduce differential shrinkage; followed by HIP and standard 718 aging.

Results: Relative density 99.5–99.8%; dimensional deviation ≤±0.25%; tensile 1,120–1,230 MPa; corrosion and oxidation performance at 700°C matched LPBF baselines under identical HT. First-pass yield +14%.

Opinie ekspertów

- Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

- Viewpoint: “Powder-state control—PSD, flow, and O/N—remains the strongest predictor of porosity and mechanical consistency for Inconel 718 Powder across reuse cycles.”

- Prof. David E. Laughlin, Professor Emeritus of Materials Science, Carnegie Mellon University

- Viewpoint: “Precisely balancing γ′′ and γ′ through solution and two-step aging is essential; even minor chemistry or thermal history shifts can degrade creep resistance.”

- Dr. Amy J. Elliott, Group Leader for Additive Manufacturing, Oak Ridge National Laboratory

- Viewpoint: “Integrating calibrated process maps with in‑situ monitoring accelerates qualification for safety‑critical 718 components without eroding safety margins.”

Practical Tools/Resources

- ISO/ASTM 52907: Metal powder feedstock characterization (iso.org; astm.org)

- ISO/ASTM 52920/52930: AM process qualification and quality requirements (iso.org)

- AMS 5662/5663: Reference properties for Inconel 718 (sae.org)

- ASTM E8/E21/B213/B214: Mechanical and powder testing standards (astm.org)

- NIST AM Bench: Public datasets for nickel superalloys (nist.gov/ambench)

- MMPDS: Metallic materials properties for aerospace design allowables (mmpds.org)

- OSHA/NFPA 484: Combustible metal powder safety (osha.gov; nfpa.org)

- Granta MI: Materials data management and traceability (ansys.com)

Last updated: 2025-10-13

Changelog: Added 5 supplemental FAQs; introduced 2025 trends with data table; provided two recent case studies; cited expert viewpoints; listed practical tools/resources with relevant standards; integrated Inconel 718 Powder keyword variations

Next review date & triggers: 2026-04-15 or earlier if major powder price shifts (>15%), new ISO/ASTM/AMS standards for AM 718 publish, or significant OEM qualification announcements occur

Udostępnij

MET3DP Technology Co., LTD jest wiodącym dostawcą rozwiązań w zakresie produkcji addytywnej z siedzibą w Qingdao w Chinach. Nasza firma specjalizuje się w sprzęcie do druku 3D i wysokowydajnych proszkach metali do zastosowań przemysłowych.

Zapytaj o najlepszą cenę i spersonalizowane rozwiązanie dla Twojej firmy!

Powiązane artykuły

Metal 3D Printed Subframe Connection Mounts and Blocks for EV and Motorsport Chassis

Czytaj więcej "

Metal 3D Printing for U.S. Automotive Lightweight Structural Brackets and Suspension Components

Czytaj więcej "Informacje o Met3DP

Ostatnia aktualizacja

Nasz produkt

KONTAKT

Masz pytania? Wyślij nam wiadomość teraz! Po otrzymaniu wiadomości obsłużymy Twoją prośbę całym zespołem.