Proszek Inconel 718: Cena, specyfikacja

Spis treści

Inconel 718 to wysokowydajny nadstop na bazie niklu i chromu, wykazujący doskonałą wytrzymałość i odporność na korozję w podwyższonych temperaturach do 700°C. Niniejszy przewodnik zawiera szczegółowy przegląd Proszek Inconel 718 obejmujący jego charakterystykę, zastosowania, proces produkcji, specyfikacje, ceny, zalety i wady oraz często zadawane pytania.

Przegląd proszku Inconel 718

Proszek Inconel 718 zawiera nikiel, chrom, niob, molibden, tytan i aluminium jako główne pierwiastki stopowe. Kluczowe właściwości:

- Wysoka granica plastyczności, wytrzymałość na rozciąganie i pełzanie w temperaturach do 700°C

- Dobra odporność na zmęczenie i korozję

- Mikrostruktura odporna na starzenie

- Doskonałe właściwości kriogeniczne

- Wyższa wytrzymałość w porównaniu do Inconelu 625

Proszek Inconel 718 jest stosowany w komponentach lotniczych, takich jak tarcze turbin gazowych, obudowy silników rakietowych, cylindry, pompy i zawory wymagające wysokiej temperatury.

Zastosowania proszku Inconel 718

Proszek Inconel 718 znajduje zastosowanie w wymagających aplikacjach w różnych branżach:

| Przemysł | Zastosowania |

|---|---|

| Lotnictwo i kosmonautyka | Komponenty silników, silniki rakietowe, siłowniki, części poduszkowców |

| Ropa i gaz | Wyposażenie głowicy odwiertu, narzędzia wiertnicze, zawory, pompy |

| Jądrowy | Zbiorniki reaktora, zespoły rur transferowych |

| Motoryzacja | Wirniki turbosprężarki, zawory, kolektory wydechowe |

| Chemiczny | Wymienniki ciepła, zbiorniki ciśnieniowe, rurociągi procesowe |

Korzyści oferowane przez Inconel 718:

- Wytrzymałość na wysokie temperatury dla lepszej wydajności

- Odporność na korozję w trudnych warunkach

- Doskonałe właściwości zmęczeniowe dla elementów obrotowych

- Dobre właściwości kriogeniczne do -253°C

- Odporność na utlenianie do 700°C

Proces produkcji proszku Inconel 718

Proszek Inconel 718 może być wytwarzany w procesach takich jak:

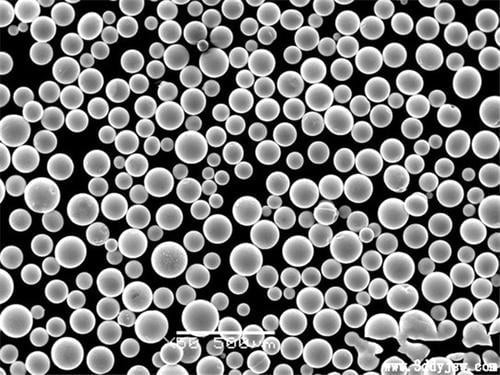

- Atomizacja gazu - Najpopularniejsza metoda, w której stopiony stop jest rozbijany przez strumienie azotu/argonu na drobne kropelki, które zestalają się w cząstki proszku. Zapewnia sferyczny proszek preferowany do zastosowań AM.

- Proces elektrody rotacyjnej - Elektroda ze stopu jest obracana z dużą prędkością w atmosferze gazu obojętnego i topiona łukiem elektrycznym w celu wytworzenia drobnych kropelek, które zestalają się w proszek.

- Proces plazmowej elektrody rotacyjnej - Topienie łukowe odbywa się przy użyciu zjonizowanego strumienia plazmy zamiast łuku elektrycznego. Daje to wysoce sferyczny proszek idealny do AM.

- Próżniowe topienie indukcyjne - Stop jest topiony indukcyjnie pod próżnią, a następnie przekształcany w proszek w procesie atomizacji gazowej lub wodnej.

Atomizacja gazowa i metody PREP pozwalają na ścisłą kontrolę właściwości proszku, takich jak rozkład wielkości cząstek, morfologia, poziomy tlenków i mikrostruktura.

Specyfikacje proszku Inconel 718

Proszek Inconel 718 jest dostępny w następujących specyfikacjach:

| Parametr | Specyfikacja |

|---|---|

| Chemia stopów | 50-55% Ni, 17-21% Cr, 4,75-5,5% Nb+Ta, 2,8-3,3% Mo |

| Wielkość cząstek | 10 do 150 mikronów |

| Kształt cząsteczki | Kulisty, nieregularny |

| Rozkład wielkości | Możliwość dostosowania do aplikacji |

| Czystość | Do 99,9% |

| Poziom tlenu | <300 ppm |

| Gęstość pozorna | 2 - 4,5 g/cc |

| Natężenie przepływu | Do 25 s/50 g |

Specyfikacje można dostosować do wymagań dotyczących składu, charakterystyki cząstek, poziomów czystości, gęstości i właściwości płynięcia.

Dostawcy i ceny proszku Inconel 718

Niektórzy z głównych dostawców i ceny proszku Inconel 718 obejmują:

| Dostawca | Lokalizacja | Zakres cen |

|---|---|---|

| Sandvik | Niemcy | $90 - $220 za kg |

| Praxair | USA | $100 - $250 za kg |

| AP&C | Kanada | $110 - $200 za kg |

| Met3DP | Chiny | $70 - $150 za kg |

| Tekna | Kanada | $140 - $280 za kg |

Cena różni się w zależności od:

- Poziomy czystości

- Rozmiar i rozkład cząstek

- Sferyczność i płynność

- Zastosowana metoda produkcji

- Ilość zamówienia

- Dodatkowa analiza lub leczenie

Ceny są wyższe w przypadku proszków sferycznych i proszków o kontrolowanym rozkładzie wielkości cząstek.

Plusy i minusy proszku Inconel 718

| Plusy | Wady |

|---|---|

| Wysoka wytrzymałość w podwyższonych temperaturach | Drogie w porównaniu do stali i stopów tytanu |

| Doskonała odporność na korozję | Niższa przewodność cieplna niż stopów miedzi |

| Dobra wytrzymałość zmęczeniowa i wytrzymałość kriogeniczna | Trudne w obróbce i szlifowaniu |

| Zdolność do utwardzania starzeniowego | Podlega pękaniu pod wpływem odkształcenia |

| Odporność na utlenianie do 700°C | Wymaga obróbki cieplnej w celu uzyskania optymalnych właściwości |

| Właściwości niemagnetyczne | Ograniczona dostępność dla większych sekcji |

Idealny do zastosowań krytycznych pomimo wyższych kosztów. Ograniczenia obejmują niższą przewodność cieplną, problemy ze skrawalnością, skłonność do pękania podczas formowania.

Najczęściej zadawane pytania

P: Jaki jest typowy zakres składu stopu Inconel 718?

Typowy skład to 50-55% Ni, 17-21% Cr, 4,75-5,5% Nb, 2,8-3,3% Mo, 0,65-1% Ti, 0,2-0,8% Al i pierwiastki śladowe, takie jak Co, Cu, Mn, Si, P, S.

P: Jaki rozmiar cząstek jest zalecany dla proszku Inconel 718 dla AM?

W przypadku spawania w złożu proszkowym AM zwykle stosuje się proszek Inconel 718 o wielkości cząstek w zakresie 15-45 mikronów. Drobniejszy proszek poniżej 100 mikronów poprawia gęstość i właściwości.

P: Co wpływa na cenę proszku Inconel 718?

O: Na cenę wpływają poziomy czystości, charakterystyka cząstek, taka jak zakres wielkości i kulistość, metoda produkcji, wielkość zamówienia, dodatkowa analiza lub obróbka oraz marże zysku dostawcy.

P: Jaka jest rola niobu w stopie Inconel 718?

Niob jest kluczowym pierwiastkiem wzmacniającym w stopie Inconel 718. Powoduje on wytrącanie się faz międzymetalicznych gamma double prime i gamma prime zapewniających wytrzymałość w wysokich temperaturach i odporność na korozję.

P: Jakie są typowe zastosowania stopu Inconel 718?

O: Inconel 718 jest szeroko stosowany w silnikach lotniczych, rakietach, pompach, reaktorach jądrowych i zbiornikach kriogenicznych ze względu na wysoką wytrzymałość w podwyższonych temperaturach i dobrą odporność na korozję.

P: Jakie są alternatywy dla Inconel 718 w zastosowaniach wysokotemperaturowych?

O: Alternatywy obejmują stale nierdzewne, takie jak 310 i 330, stopy żelaza i niklu, stopy kobaltu MP159 i FSX-414 oraz stopy tytanu Ti-6242 i IMI 834. Inconel 718 pozostaje jednak lepszy.

P: Jak Inconel 718 wypada w porównaniu z Inconelem 625 pod względem właściwości?

O: Inconel 718 ma wyższą wytrzymałość na rozciąganie i pełzanie w porównaniu do Inconelu 625, ale niższą odporność na utlenianie i korozję. Inconel 625 jest łatwiejszy w spawaniu i produkcji.

P: Jakie są najnowsze osiągnięcia w dziedzinie stopu Inconel 718?

O: Nowe warianty, takie jak Allvac 718Plus, oferują wyższą wytrzymałość dzięki modyfikacji składu. Trwają badania nad ulepszeniem metod przetwarzania i właściwości przy użyciu metalurgii proszków i produkcji dodatków.

P: Co sprawia, że Inconel 718 nadaje się do zastosowań związanych z drukiem 3D?

Drobny proszek Inconel 718 o kontrolowanej wielkości cząstek umożliwia drukowanie złożonych kształtów o wysokiej gęstości i doskonałych właściwościach mechanicznych w porównaniu do elementów odlewanych ze stopów.

Wnioski

Proszek nadstopu na bazie niklu Inconel 718 zapewnia wyjątkowe połączenie wytrzymałości w wysokich temperaturach, odporności na korozję, właściwości zmęczeniowych i wytrzymałości kriogenicznej w krytycznych zastosowaniach, w których wymagania dotyczące wydajności są najważniejsze. Niniejszy przewodnik podsumowuje charakterystykę proszku Inconel 718, metody produkcji, ceny, zalety i wady oraz najczęściej zadawane pytania, aby pomóc inżynierom, projektantom i zespołom technicznym w przyjęciu tego zaawansowanego materiału. Dzięki swoim unikalnym właściwościom, proszek Inconel 718 będzie nadal cieszył się dużym popytem w przemyśle lotniczym, turbin gazowych, chemicznym i jądrowym.

poznaj więcej procesów druku 3D

Additional FAQs about Inconel 718 Powder (5)

1) What powder specifications matter most for PBF/SLM quality?

- Tight particle size distribution (typically 15–45 µm), high sphericity (>0.9), low satellites, Hall/Carney flowability within spec, and low interstitials (O ≤0.10–0.15 wt%, N ≤0.02 wt%, H ≤0.005 wt%). PSD and oxygen drive density, surface finish, and fatigue.

2) How many reuse cycles are safe for Inconel 718 powder in AM?

- With sieving and SPC, 5–15 cycles are common. Top up 20–50% virgin powder per cycle and track O/N/H, PSD, and flow. Requalify if oxygen approaches alloy or process limits (check AMS/ASTM specs) or if density/fatigue drifts.

3) What post-processing is typical for AM 718 parts to reach spec properties?

- Stress relief, HIP (e.g., 1180–1200°C, 100–150 MPa, 2–4 h), and aging per AMS 5662/5664 equivalents (two-step age). Finish machining and surface treatments as required. HIP markedly improves fatigue and closes lack-of-fusion porosity.

4) How do gas atomization parameters affect powder quality?

- Inert gas purity and pressure, melt superheat, and nozzle design influence sphericity, oxide films, and satellite content. Argon vs nitrogen selection and low oxygen melt handling reduce oxide/nitride inclusions that harm fatigue.

5) Is Inconel 718 powder suitable for Binder Jetting as well as PBF?

- Yes. BJ requires tailored PSD (often 5–25 µm or 15–38 µm), flow modifiers, and debind/sinter/HIP recipes. Final density and elongation may lag PBF unless HIP is applied; still attractive for cost-sensitive, high-throughput geometries.

2025 Industry Trends for Inconel 718 Powder

- Tighter interstitial controls: Powder buyers specify lower oxygen (≤0.08–0.12 wt%) for fatigue-critical aerospace builds; vendors offer enhanced de-oxidation routes.

- Multi-laser PBF drives demand: 8–12 laser systems increase powder consumption rates; closed-loop sieving and automated conveying become standard.

- Traceability and sustainability: Digital MTRs link heats to build IDs; suppliers publish EPD-style data for Scope 3 reporting, including powder recycle rates.

- AM allowables expansion: More design allowables for AM 718 published under aerospace programs, aligning with ASTM F3301 process control plans.

- Price stabilization: Nickel volatility moderates vs 2024; lead times ease with added atomization capacity in NA/EU/Asia.

2025 snapshot: Inconel 718 Powder metrics

| Metryczny | 2023 | 2024 | 2025 YTD | Notes/Sources |

|---|---|---|---|---|

| Typical AM-grade PSD (µm) | 15–53 | 15–45 | 15–45 | PBF focus; BJ often finer |

| Oxygen spec (wt%, AM grade) | ≤0.15 | ≤0.12–0.15 | ≤0.08–0.12 | Buyer specs; aerospace lots |

| As-built PBF density (%) | 99.5–99.9 | 99.6–99.95 | 99.7–99.95 | Parameter/machine dependent |

| UTS after HIP + age (MPa) | 1250–1400 | 1300–1450 | 1320–1460 | Vendor/OEM datasets |

| Powder price (USD/kg, AM grade) | 110–240 | 120–260 | 115–240 | PSD/sphericity/volume affect |

| Avg powder reuse cycles (count) | 6–10 | 8-12 | 10-15 | With SPC and top-ups |

References:

- ASTM Committee F42 and ISO/ASTM 52907 (metal powder requirements): https://www.astm.org, https://www.iso.org

- SAE/AMS for IN718 (AMS 5662/5663/5664) and AM materials (AMS 7000-series): https://www.sae.org

- OEM technical notes (EOS, GE Additive, 3D Systems) and NIST AM resources: https://www.nist.gov

Latest Research Cases

Case Study 1: Multi‑Laser PBF of Inconel 718 with Low‑Oxygen Powder for Fatigue‑Critical Brackets (2025)

Background: An aerospace Tier‑1 needed improved HCF performance on flight brackets produced on an 8‑laser PBF line.

Solution: Switched to low‑O (≤0.10 wt%) AM‑grade powder with automated closed-loop sieving; implemented in‑situ monitoring and standardized HIP + AMS‑aligned aging. SPC tracked O/N/H and PSD across 12 reuse cycles.

Results: 99.92% density as-built; UTS 1380–1440 MPa post‑HIP/age; HCF life +18% vs prior lot; powder O remained ≤0.11 wt% through 10 cycles; cost/part −9% via reduced scrap.

Case Study 2: Binder‑Jetted IN718 Turbine Seals with Sinter + HIP Consolidation (2024)

Background: Industrial gas turbine supplier sought cost reduction on complex seals.

Solution: Deployed BJ‑optimized IN718 powder (15–38 µm) and reducing-atmosphere debind/sinter, followed by HIP and aging. Distortion simulation guided setters and scaling.

Results: Final density 99.5%; dimensional Cp/Cpk ≥1.33; part count consolidated from 3 to 1; cost −22% at 10k units/year; mechanicals met house spec comparable to cast + HIP baseline.

Opinie ekspertów

- Dr. Hamish L. Fraser, Professor, The Ohio State University

Key viewpoint: “Powder cleanliness—especially oxygen and inclusions—directly correlates with fatigue in AM Inconel 718. HIP heals pores, but you can’t ‘HIP away’ nonmetallic inclusions.”

Source: Academic publications/talks on Ni-base superalloys: https://mse.osu.edu - Dr. Laura Ely, SVP Technology, 3D Systems

Key viewpoint: “Consistent properties in AM 718 come from disciplined powder lifecycle management: documented reuse, sieving, and interstitial tracking tied to build genealogy.”

Source: OEM technical notes: https://www.3dsystems.com - Michael Pepi, Senior Metallurgist, ATI Specialty Materials

Key viewpoint: “Dual-melt routes (VAR + ESR) for precursor feedstock reduce inclusion populations and improve downstream atomized powder quality for critical aerospace builds.”

Source: Producer datasheets/briefs: https://www.atimaterials.com

Practical Tools and Resources

- Standards and specifications:

- ASTM B637 (wrought 718), AMS 5662/5663/5664 (heat treatment), AMS 7000-series (AM), ISO/ASTM 52907 (powder): https://www.astm.org, https://www.sae.org, https://www.iso.org

- Kontrola procesu i kwalifikacja:

- ASTM F3301 (PBF process control), CT standards (ASTM E1441), ISO 52930 (qualification): standards portals above

- Materials data and guides:

- Special Metals Alloy 718 datasheet: https://www.specialmetals.com

- NIST AM materials resources: https://www.nist.gov

- Powder suppliers and datasheets:

- Sandvik Osprey, Carpenter Additive, AP&C, Tekna: supplier websites with PSD/chemistry specs

- Simulation and QA:

- Ansys Additive/Workbench for distortion/HIP simulation: https://www.ansys.com

- CT and metallography service labs; leak testing references for internal channels

Notes on reliability and sourcing: Request full MTRs including interstitials and inclusion ratings; verify PSD via laser diffraction and morphology via SEM. Implement SPC on powder O/N/H and flow, maintain lot/build traceability, and requalify after any significant powder/process change. For critical parts, include HIP, CT, and statistically based coupon testing.

Last updated: 2025-10-15

Changelog: Added 5 focused FAQs, 2025 trend snapshot with data table and sources, two case studies, expert viewpoints with attributions, and a curated tools/resources list specific to Inconel 718 powder specification, pricing, and AM use

Next review date & triggers: 2026-02-15 or earlier if AMS/ASTM specs are revised, nickel market shifts >10%, or major OEMs publish new AM 718 powder cleanliness/fatigue datasets

Udostępnij

MET3DP Technology Co., LTD jest wiodącym dostawcą rozwiązań w zakresie produkcji addytywnej z siedzibą w Qingdao w Chinach. Nasza firma specjalizuje się w sprzęcie do druku 3D i wysokowydajnych proszkach metali do zastosowań przemysłowych.

Zapytaj o najlepszą cenę i spersonalizowane rozwiązanie dla Twojej firmy!

Powiązane artykuły

Metal 3D Printed Subframe Connection Mounts and Blocks for EV and Motorsport Chassis

Czytaj więcej "

Metal 3D Printing for U.S. Automotive Lightweight Structural Brackets and Suspension Components

Czytaj więcej "Informacje o Met3DP

Ostatnia aktualizacja

Nasz produkt

KONTAKT

Masz pytania? Wyślij nam wiadomość teraz! Po otrzymaniu wiadomości obsłużymy Twoją prośbę całym zespołem.