Wprowadzenie do proszków metali

Spis treści

Proszki metali to drobne cząstki metali wykorzystywane w różnych procesach produkcyjnych do tworzenia metalowych części i produktów. Niniejszy artykuł zawiera szczegółowy przewodnik po proszkach metali, obejmujący ich kluczowe właściwości, metody produkcji, zastosowania, dostawców, koszty i nie tylko.

Przegląd Proszki metali

Proszki metali składają się z drobnych cząstek materiałów metalowych, które mogą być wykorzystywane do produkcji gęstych i skomplikowanych części dla różnych gałęzi przemysłu. Oto krótki przegląd:

Właściwości proszków metali

- Zakres wielkości cząstek: 1 mikron do 1000 mikronów

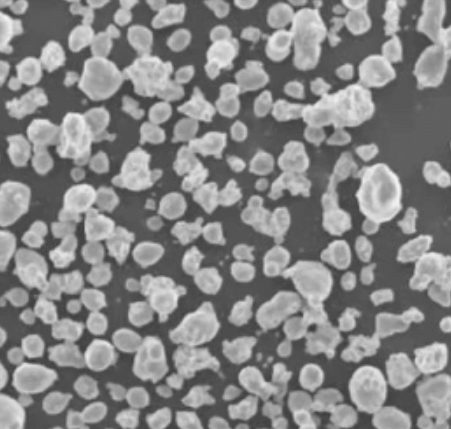

- Morfologia: Kulista, nieregularna, płatki, włókna

- Popularne materiały: Żelazo, miedź, aluminium, tytan, nikiel, kobalt

- Kluczowe właściwości: Płynność, zwartość, spiekalność

Metody produkcji

- Atomizacja

- Elektroliza

- Rozkład karbonylu

- Frezowanie

Główne aplikacje

- Metalurgia proszków

- Formowanie wtryskowe metali

- Produkcja addytywna

- Spawanie

- Lutowanie twarde i miękkie

Dostawcy i koszty

- Główni globalni dostawcy

- Koszt zależy od materiału, czystości, metody produkcji

- Zakres od $5/kg do $500/kg

Zalety w porównaniu z kutym metalem

- Skomplikowane i złożone kształty

- Wysoka precyzja wymiarowa

- Produkcja w kształcie zbliżonym do siatki

- Nowe właściwości materiału

Rodzaje proszków metali

Istnieją różne sposoby kategoryzacji proszków metali w oparciu o skład, metodę produkcji, morfologię i wielkość cząstek.

Tabela 1: Rodzaje proszków metali

| Typ | Charakterystyka | Wspólne materiały | Typowy zakres rozmiarów |

|---|---|---|---|

| Elemental | Pojedynczy metal o wysokiej czystości | Żelazo, miedź, nikiel, kobalt | 1-150 mikronów |

| Stopy | Mieszaniny metali | Stale nierdzewne, stale narzędziowe, nadstopy | 10-1000 mikronów |

| Kompozyty | Mieszanki z innymi proszkami | WC-Co, Cu-Diament | 1-500 mikronów |

| Według metody produkcji | Unikalny rozmiar i morfologia w oparciu o proces produkcji | Zobacz następną sekcję | Zależy od procesu |

| Kulisty | Gładkie, zaokrąglone cząsteczki | Atomizacja gazowa lub wodna | 5-150 mikronów |

| Nieregularny | Poszarpane, nierówne kształty | Rozdrabnianie mechaniczne | 1-1000 mikronów |

Wybór rodzaju proszku metalowego zależy od konkretnego zastosowania i pożądanych właściwości końcowych. Proces metalurgii proszków pozwala na szeroki zakres kombinacji.

Metody produkcji proszków metali

Istnieje kilka dobrze ugruntowanych metod produkcji, z których każda skutkuje proszkami o unikalnych właściwościach zoptymalizowanych pod kątem określonych zastosowań:

Tabela 2: Metody produkcji proszków metali

| Metoda | Opis procesu | Morfologia cząsteczek | Typowy zakres rozmiarów |

|---|---|---|---|

| Atomizacja gazu | Strumień stopionego metalu dezintegrowany przez strumienie gazu pod wysokim ciśnieniem | Wysoce sferyczny | 5-150 mikronów |

| Atomizacja wody | Wykorzystuje strumień wody zamiast gazu | Nieregularne kształty | 10-300 mikronów |

| Elektroliza | Jony metali w roztworze osadzone na katodzie | Dendrytyczny, kolczasty | 1-100 mikronów |

| Rozkład karbonylu | Rozkład termiczny karbonyli metali lotnych | Sferyczny, gładki | 1-10 mikronów |

| Frezowanie mechaniczne | Młyny kulowe lub attritory używane do rozdrabniania cząstek metali | Spłaszczony, nieregularny | 1-300 mikronów |

W wyniku każdego procesu powstają proszki odpowiednie do określonych zastosowań, w zależności od ich właściwości. Na przykład proszki rozpylane gazowo z gładkimi, kulistymi cząstkami zapewniają doskonałą gęstość upakowania i spiekalność. Z kolei mechanicznie mielone cząstki zapewniają wyższą wytrzymałość.

Zastosowania proszków metali

Główne zastosowania wykorzystujące unikalne właściwości proszków metali obejmują:

Tabela 3: Zastosowania proszków metali

| Zastosowanie | Opis | Typowe używane materiały |

|---|---|---|

| Metalurgia proszków | Proces prasowania i spiekania w celu utworzenia części o kształcie siatki | Żelazo, stal, miedź, aluminium |

| Formowanie wtryskowe metali | Wymieszać proszki ze spoiwami, wstrzyknąć do form | Stale nierdzewne, stale narzędziowe, ciężkie stopy wolframu |

| Wytwarzanie przyrostowe | Drukowanie 3D złożonych części z proszków metali | Stopy tytanu, kobalt-chrom, nadstopy niklu |

| Spawanie | Osadzanie proszków metali w strefie spawania | Stal nierdzewna, nikiel, stopy kobaltu |

| Lutowanie twarde i miękkie | Klejenie połączeń metalowych za pomocą międzywarstw proszkowych | Srebro, miedź, stopy aluminium |

Elastyczność właściwości osiąganych dzięki różnym składom proszków i obróbce końcowej umożliwia dostosowanie proszków metali do tych krytycznych branż produkcyjnych.

Globalni dostawcy Proszki metali

Istnieje wielu dużych globalnych dostawców, a także mniejszych regionalnych producentów proszków:

Tabela 4: Główne firmy produkujące proszki metali

| Firma | Siedziba główna | Oferowane materiały |

|---|---|---|

| Höganäs | Szwecja | Żelazo, stal, stale stopowe |

| GKN | WIELKA BRYTANIA | Stale nierdzewne, stale narzędziowe, nadstopy |

| Sandvik | Szwecja | Stale nierdzewne, stale wysokostopowe, stopy tytanu |

| Praxair (Carpenter Powder) | USA | Stale narzędziowe, stale nierdzewne, superstopy |

| Rio Tinto Metal Powders | Kanada | Aluminium, stopy aluminium, żelazo |

Ponadto istnieje wiele innych mniejszych firm rozproszonych na całym świecie, które oferują specjalistyczne proszki metali. Wybierając dostawcę, należy wziąć pod uwagę takie czynniki jak:

- Skład proszku i charakterystyka cząstek

- Standardy jakości i spójność

- Zdolność produkcyjna i czas realizacji

- Wycena

- Wsparcie techniczne

Analiza kosztów proszków metali

Koszty proszków metali zależą w dużej mierze od materiału bazowego, czystości, wielkości cząstek i kształtu proszku:

Tabela 5: Przegląd kosztów proszków metali

| Materiał | Zakres cen |

|---|---|

| Żelazo i stal | $2-10 za kg |

| Miedź i aluminium | $5-30 za kg |

| Stopy niklu | $10-50 za kg |

| Stopy kobaltu | $50-150 za kg |

| Stopy tytanu | $100-500 za kg |

Ogólnie rzecz biorąc, wyższa czystość, drobniejsze rozmiary i zdolność do gęstego upakowania powodują wyższe koszty. Istnieją również dodatkowe koszty związane z atomizacją i specjalną obsługą proszków reaktywnych.

Podczas budżetowania projektu związanego z proszkami metali, ważna jest ścisła współpraca z dostawcami, aby zrozumieć wpływ wyboru materiałów, współczynnika "kup do sprzedaży", opcji recyklingu i zarządzania zapasami na ogólne koszty.

Instalacja i obsługa urządzeń do produkcji proszków metali

W przypadku firm, które chcą przenieść produkcję proszków metali do własnego zakładu, należy wziąć pod uwagę ważne kwestie związane z instalacją i obsługą sprzętu:

Tabela 6: Konfiguracja produkcji proszków metali

| Parametr | Szczegóły |

|---|---|

| Układ i przepływ instalacji | - Logiczne rozdzielenie procesów; transport materiałów i obsługa proszków |

| Usługi i media | - Energia elektryczna, woda chłodząca, dostawy gazu |

| Uruchomienie i szkolenie | - Weryfikacja poprawności instalacji i działania; szkolenie pracowników w zakresie procedur operacyjnych. |

| Bezpieczeństwo | - Zapobieganie wybuchom i ich ograniczanie; solidna wentylacja; protokoły PPE |

| Monitorowanie procesów | - Gromadzenie i analiza danych dotyczących kluczowych parametrów, takich jak rozmiar, kształt, czystość |

| Konserwacja i utrzymanie | - Regularne przeglądy, wymiana zużywających się elementów |

| Kontrola jakości | - Metody pobierania próbek i testowania; kontrola statystyczna; wymagania klienta |

Zdecydowanie zaleca się posiadanie ekspertów technicznych do nadzoru podczas rozruchu i dedykowanego personelu do produkcji. Najbardziej krytyczne właściwości proszku powinny być stale mierzone w celu zapewnienia spójności.

Wybór między outsourcingiem a produkcją wewnętrzną

Firmy muszą rozważyć zalety i wady outsourcingu produkcji proszków metali w porównaniu z tworzeniem wewnętrznych zdolności produkcyjnych:

Tabela 7: Porównanie outsourcingu z produkcją wewnętrzną

| Rozważania | Outsourcing | Wewnątrz firmy |

|---|---|---|

| Wstępne koszty kapitałowe | Niski | Bardzo wysokie koszty zakupu sprzętu i budowy instalacji |

| Koszty operacyjne | Wyższe ceny jednostkowe | Niższe koszty jednostkowe, ale muszą uwzględniać robociznę, media, konserwację |

| Kontrola i personalizacja | Ograniczony wpływ; zależy od możliwości dostawcy | Pełna kontrola nad materiałami, parametrami, harmonogramem, ilościami |

| Jakość i spójność | Bardzo zróżnicowane; zależne od dostawcy | Potrafi wdrożyć rygorystyczne standardy i kontrolę |

| Wiedza techniczna | Dostarczone przez sprzedawcę | Potrzeba rekrutacji i szkolenia wyspecjalizowanego personelu |

| Zapasy i czas realizacji | Konieczność posiadania zapasów buforowych; dłuższy czas realizacji zamówień | Lepsze planowanie i elastyczność; minimalizacja zapasów |

Podsumowując, outsourcing wiąże się z niższymi inwestycjami, ale wyższymi kosztami bieżącymi, podczas gdy produkcja własna wymaga dużych początkowych nakładów kapitałowych, ale zapewnia większą elastyczność i kontrolę podczas codziennych operacji.

Zalety Proszki metali vs metale kute

Pomimo wyższych kosztów, proszki metali oferują pewne zalety w porównaniu z tradycyjną obróbką metali kutych:

Tabela 8: Porównanie proszku metalowego i kutego metalu

| Parametr | Proszki metali | Metale kute |

|---|---|---|

| Złożoność kształtu | Może wytwarzać skomplikowane, złożone kształty przy użyciu ścieżek przetwarzania proszku | Ograniczone pod względem możliwych do wyprodukowania kształtów i funkcji |

| Precyzja wymiarów | Stałe tolerancje do ±0,1% przy użyciu możliwości proszku o kształcie netto | Większa różnorodność; wymagana dodatkowa obróbka |

| Opcje materiałowe | Niestandardowe stopy i mikrostruktury dostosowane do wymagań aplikacji | Ograniczone do dostępnych arkuszy, płyt, profili wytłaczanych |

| Właściwości mechaniczne | Korzystne kombinacje wytrzymałości, twardości i plastyczności | Różni się w zależności od pracy mechanicznej i historii termicznej |

| Konsolidacja montażu | Uproszczenie montażu poprzez zmniejszenie liczby części | Wymagane dodatkowe czynności montażowe |

Stan proszkowy oferuje unikalne zalety, które warto rozważyć tam, gdzie istniejące techniki produkcyjne nie są wystarczające. Ciągły rozwój zaawansowanych procesów proszkowych zwiększa konkurencyjność.

FAQ

Oto kilka często zadawanych pytań dotyczących proszków metali:

Tabela 9: Najczęściej zadawane pytania dotyczące proszków metalowych

| Pytanie | Odpowiedź |

|---|---|

| Jak powstają proszki metali? | Główne metody obejmują atomizację gazowo-wodną, elektrolizę, mielenie - stopiony metal lub metale luzem są redukowane do postaci drobnego proszku w procesach mechanicznych i chemicznych. |

| Jaki jest typowy zakres rozmiarów? | Najczęściej jest to od 1 mikrona do 1000 mikronów, ale niektóre specjalistyczne nanoproszki i duże cząstki stosowane w natryskiwaniu cieplnym wykraczają poza ten zakres |

| Czym jest morfologia proszku i dlaczego jest ważna? | Morfologia odnosi się do kształtu / tekstury proszku - gładkie, kuliste proszki zapewniają lepszą gęstość upakowania i przepływ, podczas gdy nieregularne, dendrytyczne kształty poprawiają wytrzymałość zieloną. |

| Jak wykorzystywane są proszki metali? | Główne zastosowania obejmują prasowanie i spiekanie w metalurgii proszków, formowanie wtryskowe metali, produkcję dodatków, spawanie, lutowanie twarde/lutowanie. |

| Ile kosztują proszki metali? | Cena zależy w dużej mierze od materiału bazowego, czystości, charakterystyki cząstek w zakresie od $5/kg do $500/kg. |

| Dlaczego warto używać proszków metali zamiast metali kutych? | Zalety obejmują złożoność kształtu, precyzję wymiarową, dostosowane kompozycje, nowatorskie właściwości, skonsolidowane zespoły |

| Czego powinienem szukać u dostawcy proszku metalowego? | Kluczowe atrybuty dostawcy obejmują stałą jakość, rygorystyczne testy, niestandardowe oferty, szybkie terminy realizacji, wiedzę techniczną w zakresie produkcji proszków i zastosowań. |

Udostępnij

MET3DP Technology Co., LTD jest wiodącym dostawcą rozwiązań w zakresie produkcji addytywnej z siedzibą w Qingdao w Chinach. Nasza firma specjalizuje się w sprzęcie do druku 3D i wysokowydajnych proszkach metali do zastosowań przemysłowych.

Zapytaj o najlepszą cenę i spersonalizowane rozwiązanie dla Twojej firmy!

Powiązane artykuły

Wysokowydajne segmenty łopatek dysz: Rewolucja w wydajności turbin dzięki drukowi 3D w metalu

Czytaj więcej "

Drukowane w 3D mocowania dla samochodowych czujników radarowych: Precyzja i wydajność

Czytaj więcej "Informacje o Met3DP

Ostatnia aktualizacja

Nasz produkt

KONTAKT

Masz pytania? Wyślij nam wiadomość teraz! Po otrzymaniu wiadomości obsłużymy Twoją prośbę całym zespołem.

Proszki metali do druku 3D i produkcji addytywnej

PRODUKT

cONTACT INFO

- Miasto Qingdao, Shandong, Chiny

- [email protected]

- [email protected]

- +86 19116340731