proszek metalowy na sprzedaż

Spis treści

Przegląd Proszek metalowy na sprzedaż

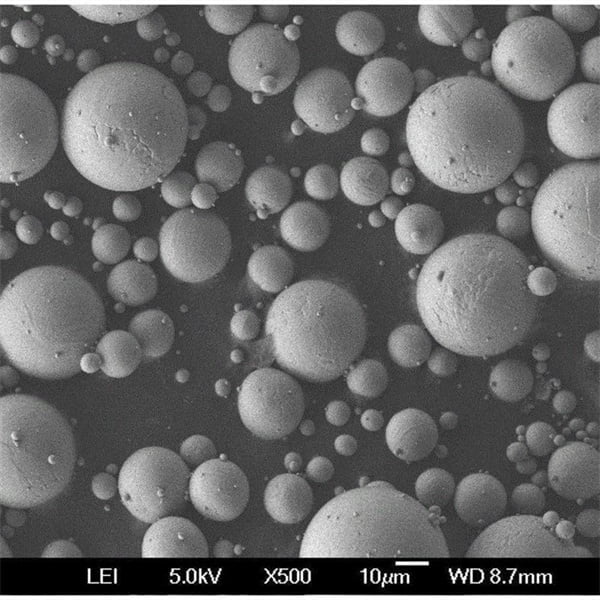

Proszki metali to drobno rozpylone materiały metaliczne wykorzystywane w procesach produkcyjnych, takich jak formowanie wtryskowe metali, produkcja addytywna i metalurgia proszków. Najważniejsze informacje o proszek metalowy na sprzedaż:

- Dostępne w wielu stopach, takich jak stal nierdzewna, tytan, nikiel, aluminium i inne.

- Rozmiary cząstek wynoszą zazwyczaj 5-45 mikronów, co zapewnia optymalny przepływ i upakowanie.

- Produkowany poprzez atomizację gazową, atomizację wodną, rozkład karbonylu, elektrolizę i mielenie.

- Charakteryzuje się dużą powierzchnią na jednostkę masy w porównaniu do form stałych.

- Właściwości proszku, takie jak morfologia, rozkład wielkości, czystość są ściśle kontrolowane.

- Sprzedawane w małych partiach badawczo-rozwojowych do dużych ilości handlowych.

- Oferowane zarówno w wersji pierwotnej, jak i z recyklingu.

- Używany do produkcji komponentów końcowych na rynkach lotniczym, motoryzacyjnym, medycznym i przemysłowym.

Popularne rodzaje proszków metali

| Materiał | Kluczowe właściwości | Typowe zastosowania |

|---|---|---|

| Stal nierdzewna | Odporność na korozję, trwałość | Pompy, zawory, oprzyrządowanie |

| Stopy tytanu | Wysoki stosunek wytrzymałości do masy | Lotnictwo i kosmonautyka, implanty medyczne |

| Kobalt-chrom | Odporność na zużycie/korozję | Stomatologia, urządzenia medyczne |

| Stopy niklu | Odporność na ciepło, wytrzymałość | Łopatki turbin, dysze rakiet |

| Stopy aluminium | Lekki, przewodzący prąd | Motoryzacja, elektronika |

Dostępnych jest wiele gatunków i stopów do różnych zastosowań i kompatybilności procesowej.

Sprzęt do przetwarzania proszków metali

| Sprzęt | Opis |

|---|---|

| Atomizery | Przekształcają stopione stopy w drobne kropelki, które zestalają się w cząstki proszku. |

| Sita | Klasyfikacja proszków do określonych zakresów wielkości cząstek. Kluczowe dla AM. |

| Miksery | Homogenizacja zmieszanych proszków o jednolitym składzie. |

| Zagęszczarki | Kompresja proszku w gęste bryły przy użyciu ciśnienia i ciepła. |

| Piece do spiekania | Podgrzany proszek zagęszcza się tuż poniżej temperatury topnienia, aby zwiększyć wytrzymałość. |

Specjalistyczny sprzęt wymagany do bezpiecznego obchodzenia się z reaktywnym drobnym proszkiem przy zachowaniu jego czystości i właściwości.

Metalowy proszek Specyfikacje

| Parametr | Typowe wartości | Rola |

|---|---|---|

| Wielkość cząstek | 1-100 mikronów | Wpływa na pakowanie, rozprowadzanie, topienie |

| Rozkład wielkości | Wąski zakres | Poprawia gęstość, płynność |

| Morfologia | Preferowany kształt sferyczny | Umożliwia przepływ proszku w AM |

| Gęstość pozorna | 40-60% ciała stałego | Wpływ na końcową gęstość części |

| Gęstość kranu | 60-80% stałego | Wyższy jest lepszy dla kompresji |

| Natężenie przepływu | 25-35 s/50g | Szybki przepływ proszku zwiększa produktywność AM |

| Zawartość tlenków | <0,5% wagowo | Utlenianie wpływa na właściwości materiału |

Charakterystyka proszku zoptymalizowana w oparciu o wymagania i specyfikacje procesu produkcyjnego.

Dostawcy oferujący proszek metalowy na sprzedaż

| Dostawca | Materiały | Wagi produkcyjne |

|---|---|---|

| Dostawca 1 | Stopy niestandardowe, metale ogniotrwałe | Małe partie badawczo-rozwojowe |

| Dostawca 2 | Stal nierdzewna, narzędziowa, nikiel | Średnie i duże objętości |

| Dostawca 3 | Tytan, stopy aluminium | Duże ilości produkcyjne |

| Dostawca 4 | Stopy egzotyczne, metale szlachetne | Małe partie |

Ceny różnią się w zależności od takich czynników jak materiał, jakość, wielkość partii, dystrybucja i recykling.

Jak wybrać dostawcę proszków metali?

Wybierając dostawcę proszków metali, należy wziąć pod uwagę kluczowe czynniki:

- Opcje materiałowe - Dostawca powinien oferować szeroką gamę stopów kompatybilnych z danym procesem.

- Systemy jakości - Certyfikaty ISO 9001 lub AS9100 wskazują na niezawodną kontrolę jakości.

- Wiedza techniczna - Poszukiwana jest wiedza z zakresu produkcji proszków i metalurgii.

- Identyfikowalność partii - Dostawca powinien zapewnić pełną certyfikację dla każdej partii proszku.

- Pobieranie próbek - Poproś o próbki, aby przeprowadzić własną analizę proszku i testy.

- Spójność - Skład i właściwości proszku nie powinny różnić się pomiędzy partiami.

- Możliwości testowania - Dostawca powinien w pełni przetestować właściwości proszku, takie jak rozmiar, kształt, skład chemiczny.

- Cena - Porównanie cen różnych dostawców dla żądanego materiału, ilości, czystości itp.

Współpracuj z dostawcą proszków metali, który koncentruje się na Twoich potrzebach i wymaganiach jakościowych.

Jak zoptymalizować proszek metalowy do przetwarzania AM?

Aby uzyskać wysokiej gęstości, wolne od wad części drukowane 3D przy użyciu proszków metali, należy postępować zgodnie z poniższymi wskazówkami dotyczącymi optymalizacji procesu AM:

- Zacznij od wysokiej czystości, sferycznego, rozpylanego gazowo proszku o wąskim rozkładzie wielkości cząstek.

- Proszek należy przechowywać w szczelnie zamkniętych pojemnikach w atmosferze gazu obojętnego, aby zapobiec jego utlenieniu lub zanieczyszczeniu.

- Pełna charakterystyka nowych partii proszków - rozkład wielkości, morfologia, szybkość przepływu, gęstość, skład chemiczny.

- Mieszaj wstępnie zmieszane stopy w sposób jednorodny, aby zapobiec gradientom składu w końcowych częściach.

- Odśwież używany proszek przez przesiewanie w celu usunięcia satelitów i dużych aglomeratów, które powodują wady.

- Dostosuj grubość warstwy do wielkości cząstek proszku - stosunek 10:1 jest dobrym punktem wyjścia.

- Zminimalizować kontakt z tlenem/wilgocią podczas przetwarzania, aby uniknąć utleniania.

- Wybieranie idealnych parametrów wiązki laserowej/elektronowej poprzez zmianę mocy, prędkości itp. w testach.

Ściśle współpracuj z dostawcą proszku, aby określić optymalne właściwości proszku dla procesu AM.

Zasady projektowania części AM opartych na proszku

Podczas projektowania części przeznaczonych do procesów produkcji addytywnej, takich jak binder jetting, DMLS i SLS, które wykorzystują proszki metali, należy wziąć pod uwagę następujące zasady projektowania:

- Unikaj zwisów przekraczających 45 stopni, aby zapobiec powstawaniu niepodpartych powierzchni.

- Zaprojektować grubość ścianki większą niż 0,8-1 mm, aby zapobiec pęknięciom.

- Należy stosować małe zaokrąglenia i promienie w narożnikach, aby zmniejszyć naprężenia. Ostre narożniki łatwo pękają.

- Umieść część w komorze roboczej, aby zminimalizować wymagania dotyczące podparcia.

- Zorientuj funkcje zależne od kierunku, takie jak tekst, wzdłuż kierunku kompilacji, aby uzyskać najlepszą rozdzielczość.

- W miarę możliwości konsoliduj podzespoły w jedną drukowaną część.

- Pozostawić dodatkowe 0,5-1 mm materiału podstawowego, aby uwzględnić etapy przetwarzania końcowego.

- Optymalizacja kształtów pod kątem funkcjonalności, a nie tradycyjnych ograniczeń produkcyjnych.

Pracuj ramię w ramię z inżynierami procesu AM, aby projektować części dostosowane do konkretnej metody produkcji proszków metali.

Obróbka końcowa metalowych części AM

Typowe techniki obróbki końcowej części metalowych wytwarzanych addytywnie obejmują:

- Usunięcie wsparcia - Ostrożnie usuń konstrukcje wsporcze z części.

- Łagodzenie stresu - Podgrzać części do temperatury 600-800°C, aby zredukować naprężenia szczątkowe wynikające z nawarstwiania.

- Obróbka skrawaniem - Frezowanie CNC, toczenie i wiercenie poprawiają precyzję wymiarową i wykończenie powierzchni.

- Szlifowanie - Zautomatyzowane lub ręczne procesy szlifowania zapewniają bardziej rygorystyczne tolerancje.

- Polerowanie - Usuwa pozostałości cząstek/warstw tlenków i tworzy gładkie wykończenia powierzchni.

- Powłoki - Nakładanie powłok funkcjonalnych, takich jak anodowanie, w celu zapewnienia odporności na korozję lub trwałości.

- Prasowanie izostatyczne na gorąco (HIP) - Dodatkowo zagęszcza wewnętrzną strukturę poprzez zastosowanie wysokiej temperatury i ciśnienia izostatycznego.

Przetwarzanie końcowe przy użyciu wykwalifikowanych operatorów zaznajomionych z obsługą drukowanych elementów metalowych. Uwzględnienie wszelkich kroków niezbędnych do zintegrowania części w zespołach końcowych.

Jak zainstalować Metalowy proszek-Komponenty oparte na

Podczas przygotowywania metalowych części AM do instalacji i użytkowania końcowego:

- Dokładnie oczyść powierzchnie - usuń luźny proszek, oksydację, oleje, folie itp. w celu uzyskania optymalnego wiązania.

- Nakładanie powłok ochronnych i funkcjonalnych zgodnie z potrzebami - poprawia korozję, zużycie, tarcie itp.

- Starannie kontroluj temperaturę podczas wszelkich operacji łączenia - szybkość podgrzewania i chłodzenia ma kluczowe znaczenie.

- Uwzględnienie różnic w rozszerzalności cieplnej podczas łączenia z innymi elementami metalowymi w celu zminimalizowania naprężeń.

- Wybierz odpowiednie techniki łączenia - kleje, łączniki mechaniczne, lutowanie twarde i spawanie mogą być skutecznie stosowane.

- Niższa plastyczność i odporność na uderzenia metalowych części AM w porównaniu z materiałami kutymi. Unikanie koncentratorów naprężeń.

- Przeprowadzanie okresowych inspekcji przy użyciu technik takich jak prześwietlenie, ultradźwięki i testy penetracyjne w celu sprawdzenia wad.

Współpraca z inżynierami projektowymi i produkcyjnymi w całym procesie integracji w celu zapewnienia wydajności, niezawodności i bezpieczeństwa.

Obsługa i konserwacja części AM opartych na proszku

Aby osiągnąć optymalną wydajność w trakcie eksploatacji metalowych komponentów AM:

- Używać w zalecanych zakresach temperatur dla długotrwałego użytkowania zgodnie ze specyfikacją stopu.

- Unikaj nadmiernych naprężeń cyklicznych, które mogą prowadzić do uszkodzenia zmęczeniowego - zaplanuj dodatkowe współczynniki bezpieczeństwa.

- Stosuj powłoki ochronne i zabiegi zapobiegające uszkodzeniom korozyjnym w trudnych warunkach.

- Rutynowo sprawdzaj części pod kątem zużycia, pęknięć, zniekształceń wymiarowych lub innych uszkodzeń podczas użytkowania.

- Zdemontuj, wyczyść i ponownie nasmaruj ruchome części drukowane, takie jak łożyska i zawiasy.

- Skorzystaj z AM, aby produkować części zamienne lub części zamienne na żądanie, gdy są potrzebne.

- Regularnie porównuj wymiary z oryginalnymi danymi CAD - materiał może z czasem pełzać, jeśli jest bliski granicy plastyczności.

Współpraca z inżynierami zaznajomionymi ze stopami i zastosowaniami w celu opracowania odpowiednich harmonogramów i procedur konserwacji.

Plusy i minusy korzystania z Metalowy proszek vs tradycyjne metody

Istnieją zarówno zalety, jak i ograniczenia stosowania technologii AM opartej na proszkach metali w porównaniu z konwencjonalnymi metodami produkcji:

Zalety

- Swoboda projektowania umożliwiająca tworzenie złożonych, organicznych kształtów.

- Lekkość dzięki optymalizacji pod kątem funkcji.

- Możliwości dostosowywania i szybkiego prototypowania.

- Zmniejszona ilość odpadów - używaj tylko wymaganych materiałów.

- Konsolidacja podzespołów w pojedyncze części drukowane.

- Krótszy czas opracowywania nowych komponentów.

Wady

- Wyższy koszt pojedynczej części w przypadku małych wolumenów produkcji.

- Anizotropowe właściwości dzięki budowie warstwowej.

- Często wymagana jest obróbka końcowa w celu uzyskania ostatecznych specyfikacji materiału.

- Ograniczenia dotyczące maksymalnych rozmiarów części.

- Niższa ciągliwość i odporność na pękanie niż w przypadku metali kutych.

- Wrażliwość procesu na jakość proszku i zanieczyszczenia.

Rozważ zalety i wady w odniesieniu do wielkości produkcji, docelowych kosztów, potrzeb jakościowych i wymagań aplikacji.

FAQ

P: Jakie są kluczowe zalety stosowania proszków metali?

O: Swoboda projektowania, lekkość, konsolidacja części, szybkie prototypowanie, zmniejszenie ilości odpadów i skrócenie czasu rozwoju w porównaniu z tradycyjną produkcją.

P: Jakie metody obróbki końcowej są zazwyczaj stosowane w przypadku metalowych części AM?

O: Odciążanie, obróbka skrawaniem, szlifowanie, polerowanie, powlekanie i prasowanie izostatyczne na gorąco są powszechne. Zastosuj wszystkie kroki wymagane do integracji i montażu.

P: W jaki sposób produkowana jest większość proszków metali?

Atomizacja gazowa to powszechna metoda produkcji, w której przepływ gazu obojętnego szybko chłodzi stopione stopy do postaci drobnych cząstek proszku.

P: Jakie środki ostrożności są ważne podczas obchodzenia się z proszkami metali?

O: Należy używać sprzętu ochronnego, aby uniknąć wdychania drobnych proszków. Z proszkami należy obchodzić się w dobrze wentylowanych miejscach i unikać źródeł zapłonu, aby kontrolować ryzyko pożaru.

P: Jaki zakres wielkości cząstek jest optymalny dla proszków AM?

O: Zazwyczaj 10-45 mikronów. Zbyt duży proszek nie rozprowadza się dobrze. Zbyt drobny może się zbrylać lub rozsypywać.

P: Czym różni się proszek z recyklingu od proszku pierwotnego?

O: Proszek z recyklingu może działać porównywalnie, jeśli zostanie odpowiednio odświeżony, ale może mieć szerszy rozkład wielkości lub mniej kuliste cząstki, które wpływają na gęstość.

P: Jakie testy jakości powinny być przeprowadzane na przychodzących proszkach metali?

O: Przeprowadzenie analizy składu chemicznego, rozkładu wielkości cząstek, kontroli morfologii, testów szybkości przepływu i innej charakterystyki w celu weryfikacji jakości proszku.

P: Które stopy są kompatybilne z procesami AM?

O: Większość standardowych stopów, takich jak tytan, stal nierdzewna, inconel, aluminium może być przetwarzana. Niektóre stale narzędziowe o wyższej zawartości węgla pozostają wyzwaniem.

Udostępnij

MET3DP Technology Co., LTD jest wiodącym dostawcą rozwiązań w zakresie produkcji addytywnej z siedzibą w Qingdao w Chinach. Nasza firma specjalizuje się w sprzęcie do druku 3D i wysokowydajnych proszkach metali do zastosowań przemysłowych.

Zapytaj o najlepszą cenę i spersonalizowane rozwiązanie dla Twojej firmy!

Powiązane artykuły

Wysokowydajne segmenty łopatek dysz: Rewolucja w wydajności turbin dzięki drukowi 3D w metalu

Czytaj więcej "

Drukowane w 3D mocowania dla samochodowych czujników radarowych: Precyzja i wydajność

Czytaj więcej "Informacje o Met3DP

Ostatnia aktualizacja

Nasz produkt

KONTAKT

Masz pytania? Wyślij nam wiadomość teraz! Po otrzymaniu wiadomości obsłużymy Twoją prośbę całym zespołem.

Proszki metali do druku 3D i produkcji addytywnej

PRODUKT

cONTACT INFO

- Miasto Qingdao, Shandong, Chiny

- [email protected]

- [email protected]

- +86 19116340731